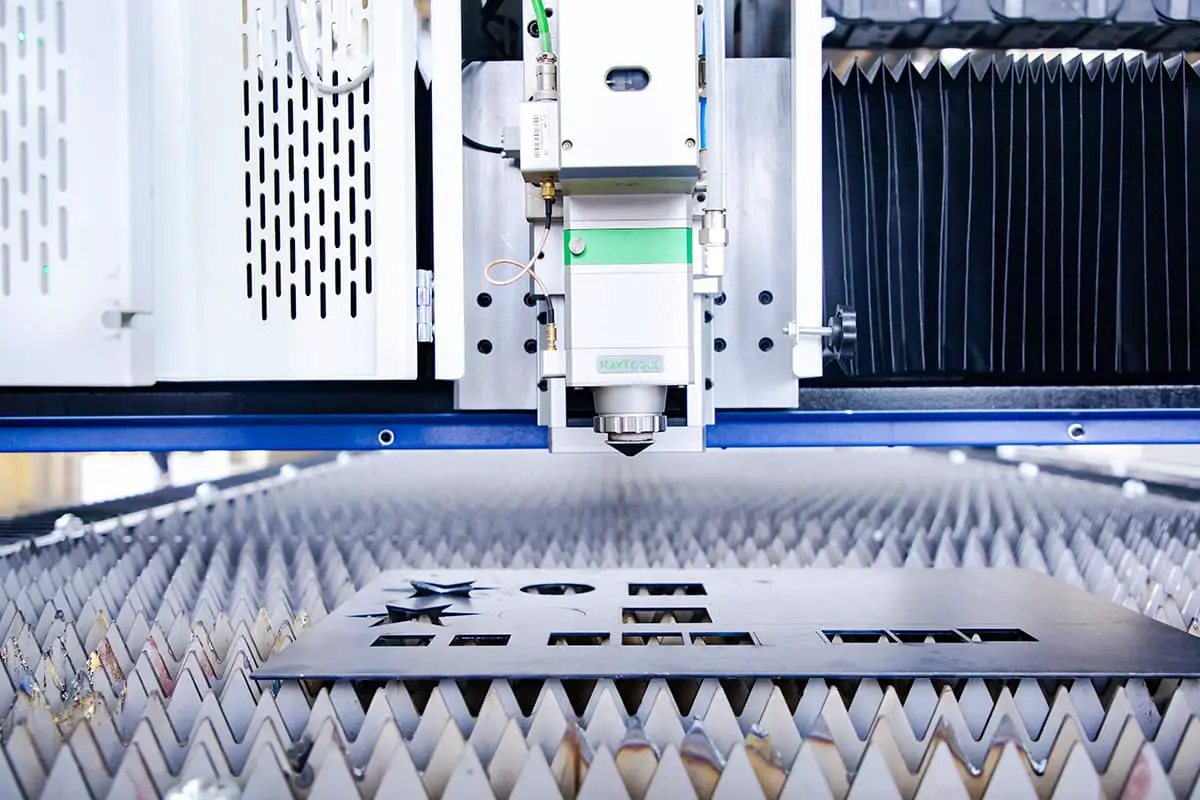

¿Siente curiosidad por conocer las posibilidades del corte por láser? En esta completa guía, nos sumergiremos en el mundo de las velocidades y espesores de corte por láser para diversos metales. Nuestro experto ingeniero mecánico le guiará a través de una tabla detallada, proporcionándole valiosas perspectivas y comparaciones entre diferentes potencias de láser y materiales. Prepárese para ampliar sus conocimientos y descubrir el increíble potencial de la tecnología de corte por láser.

El corte por láser es un método muy eficaz y preciso para cortar diversos metales. La velocidad de corte y el grosor de una cortadora láser dependen de varios factores, como la potencia del láser, el tipo de metal y el grosor del material. En este artículo se ofrece una tabla exhaustiva de espesores y velocidades de corte por láser para láseres de 500 a 30 kW, que abarca el acero dulce, el acero inoxidable y el aluminio.

Principales conclusiones

La siguiente tabla presenta las velocidades de corte (en metros por minuto) para acero dulce (Q235A), acero inoxidable (201) y aluminio de distintos grosores, utilizando láseres de entre 500 W y 12 kW.

Unidad: m/min

| Metales | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Espesor | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | velocidad | |

| Acero dulce (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Acero inoxidable (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Aluminio | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Latón | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Nota:

Los datos de la tabla de espesores y velocidades de corte por láser son sólo de referencia y pueden variar en función de las configuraciones específicas de la máquina y de las condiciones de corte.

Varios factores pueden afectar a la velocidad de corte en la tecnología láser, como la fibra óptica, la calidad del material, los gases, las lentes ópticas, los patrones de corte y otras condiciones específicas del lugar que requieren ajustes.

El diagrama muestra que la sección amarilla representa el corte con nitrógeno puro, mientras que la sección azul representa el corte con oxígeno puro.

Es importante señalar que corte por láser puede no ser eficiente cuando se trabaja con materiales limitados, lo que puede dar lugar a resultados subóptimos y obstaculizar el procesamiento continuo.

Al cortar materiales altamente anticorrosivos como cobre y aluminioes crucial prestar especial atención al ajuste del proceso.

No se recomienda procesar de forma continua durante largos periodos de tiempo para evitar posibles daños.

| Potencia | 750w | |||

|---|---|---|---|---|

| Material | Espesor (mm) | Velocidad (m/min) | Presión (MPA) | Gas |

| Acero inoxidable | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Acero al carbono | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Unidad: m/min

| Metal | Acero dulce | Acero inoxidable | Aluminio | Latón | ||||

| Espesor (mm) | O2 | O2 | Mezclar | Aire | N2 | Aire | N2 | N2 |

| (Enfoque positivo) | (Enfoque negativo) | (Gas mixto/N2 Generador) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Espesor (mm) | Metal | Velocidad de corte (m/min) | Gas auxiliar |

| 1 | Acero dulce | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Acero inoxidable | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Aluminio | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Latón | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

Véase también:

| Inoxidable material de acero espesor | mm | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Diámetro del haz incidente | mm | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Gas auxiliar de corte | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Presión de gas auxiliar | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Boquilla de corte diámetro | mm | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Posición de la boquilla de corte respecto al material | mm | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Anchura de la costura de corte | mm | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Distancia focal del objetivo | pulgada | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Posición del punto focal | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Piercing | ||||||||

| Modo láser | SP | SP | SP | SP | SP | SP | SP | |

| Frecuencia láser | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Potencia láser | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Ciclo de trabajo | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Tiempo de retardo | Sec | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Posición focal | mm | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| Presión auxiliar de O2 | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Agujero pequeño | ||||||||

| Modo láser | SP | SP | SP | CW | CW | CW | CW | |

| Frecuencia láser | Hz | 200 | 750 | 750 | ||||

| Potencia láser | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Ciclo de trabajo | % | 25 | 50 | 55 | ||||

| Tasa de alimentación | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Agujero grande | ||||||||

| Modo láser | CW | CW | CW | CW | CW | CW | CW | |

| Potencia láser | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Tasa de alimentación | mm/min | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Corte | ||||||||

| Modo láser | CW | CW | CW | CW | CW | CW | CW | |

| Potencia láser | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Tasa de alimentación | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Modo láser | CW | CW | CW | CW | CW | CW | CW | |

| Potencia láser | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Tasa de alimentación | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Modo láser | CW | CW | CW | |||||

| Potencia láser | W | 1800 | 2200 | 2200 | ||||

| Tasa de alimentación | mm/min | 5600 | 3750 | 500 | ||||

| Modo láser | CW | |||||||

| Potencia láser | W | 2200 | ||||||

| Tasa de alimentación | mm/min | 6000 | ||||||

Precauciones:

Para el corte asistido por oxígeno, el espesor adicional y otros parámetros del material están relacionados con los parámetros PRC.

A la máxima velocidad de corte, la calidad del corte y la presión del gas de corte dependen de la composición de la aleación del material y de la pureza del gas de corte.

Una vez finalizado el corte con oxígeno, éste debe purificarse; de lo contrario, la mezcla de oxígeno y nitrógeno hará que el filo de corte se vuelva azul o marrón.

Al cortar material con espesor ≥4mm, los parámetros para el corte de agujeros pequeños se deben utilizar al cortar agujeros φ1,5mm, con presión de oxígeno a 4Bar (60Psi), o la velocidad de corte inicial es 20~30% de la velocidad de corte normal.

Cortar agujeros pequeños se refiere a agujeros con un diámetro ≤5mm y un grosor ≤3mm, o un grosor >3mm y un diámetro de agujero no mayor que el grosor de la placa.

Cortar agujeros grandes se refiere a agujeros con un diámetro >5mm y un grosor ≤3mm, o un grosor >3mm y un diámetro de agujero mayor que el grosor de la placa.

Los métodos para aumentar la velocidad de corte por láser incluyen principalmente los siguientes aspectos:

Ajuste de la potencia del láser: La magnitud de la potencia del láser influye directamente en la velocidad de corte, la anchura de la costura, el grosor del corte y la calidad del corte. Una potencia láser adecuada puede mejorar la eficacia del corte, pero es importante tener en cuenta que la potencia necesaria depende de las características del material y del mecanismo de corte. Por ejemplo, al cortar acero al carbono, la velocidad de corte puede aumentarse cambiando el tipo de gas de corte.

Optimización de los parámetros de corte: Los ajustes racionales de la velocidad de corte, la potencia y el corte con gas tienen un impacto significativo en la calidad y la eficacia del corte. Mediante la simulación de planes de corte, se puede determinar la trayectoria de corte óptima para evitar la repetición excesiva de cortes y trayectorias de desplazamiento, aumentando así la velocidad de corte.

Mejora de la estructura del cabezal de corte: Elegir el gas de corte adecuado y mejorar la estructura del cabezal de corte también es uno de los métodos eficaces para aumentar la velocidad de corte.

Ajuste de los parámetros de corte en función de las características del material: Los diferentes materiales metálicos (como chapa de aluminio, acero inoxidable, acero al carbono, chapa de cobre y materiales de aleación, etc.) y el grosor del material afectarán a la velocidad del corte por láser. Por lo tanto, es necesario ajustar los parámetros de corte en función de las características específicas del material.

Mejorar el rendimiento de los equipos: Aumentar la potencia del generador láser para alcanzar el valor ideal puede mejorar directa y eficazmente la velocidad de corte y el efecto de corte.

Ajuste del modo de haz y de la distancia de enfoque: Preste atención al ajuste de la potencia del láser, la velocidad de corte y la distancia de enfoque para conseguir el mejor efecto de corte.

Utilización de un cabezal de corte láser de enfoque automático: El uso de un cabezal de corte láser con autoenfoque puede mejorar la velocidad de enfoque de la máquina, evitando las pérdidas de tiempo causadas por el enfoque manual, con lo que aumenta indirectamente la velocidad de corte.

Con diferentes potencias de láser, los parámetros clave para mejorar la eficiencia del corte incluyen la velocidad de corte, la potencia del láser, el tamaño del foco y la profundidad del foco. En primer lugar, la potencia del láser es uno de los factores importantes que afectan a la velocidad de corte y la eficiencia. Con el aumento de la potencia del láser, se puede lograr una mayor velocidad de corte, especialmente cuando se procesan placas de espesor medio y bajo, el aumento de la potencia del láser puede mejorar significativamente la eficiencia de corte.

Además, la posición correcta del foco es crucial para obtener una calidad de corte estable y eficaz. Además de los parámetros anteriores, la elección y el flujo de los gases auxiliares también tienen un impacto significativo en la eficiencia del corte.

El oxígeno puede participar en la combustión del metal y es adecuado para cortar la mayoría de los metales, mientras que los gases inertes y el aire son adecuados para cortar algunos metales. Esto sugiere que, a la hora de elegir los parámetros de una máquina de corte por láser, no sólo deben tenerse en cuenta la potencia del láser y los ajustes de enfoque, sino que también deben ajustarse la elección y el flujo de los gases auxiliares en función de las características y los requisitos del material que se va a cortar.

Los parámetros clave para mejorar la eficacia del corte por láser incluyen la potencia del láser, la velocidad de corte, el tamaño del foco, la profundidad del foco y la elección y el flujo de gases auxiliares. Estos parámetros deben optimizarse y ajustarse en función de la tarea de corte específica y las características del material.

En el proceso de corte por láser, es crucial optimizar el patrón del haz y la distancia de enfoque para conseguir el mejor efecto de corte. Inicialmente, debe elegirse la posición de enfoque adecuada en función de los diferentes materiales y requisitos de corte. La posición del foco puede influir en la finura de la sección transversal del material cortado, en el estado de la escoria en el fondo y en la posibilidad de seccionar el material.

Por ejemplo, en máquinas de corte por láser de fibraCuando el foco se encuentra en la posición óptima, se puede conseguir la hendidura más pequeña y la mayor eficacia. Además, cuando el foco del rayo láser se reduce al mínimo, se utiliza el disparo puntual para establecer los efectos iniciales, y la posición del foco se determina en función del tamaño del efecto del punto luminoso. Esta posición es el enfoque de procesado óptimo.

Además de ajustar la posición de enfoque, el patrón del haz puede optimizarse utilizando elementos ópticos multifocales difractivos. Estos componentes ópticos difractivos únicos pueden separar el haz en el eje de enfoque, demostrando efectos de corte en bisel mejorados. Además, un conformador del haz también es una herramienta importante que puede mejorar los efectos de corte haciendo que la luz incidente se difracte mediante un algoritmo de optimización.

En las operaciones prácticas, es crucial ajustar correctamente la distancia de enfoque para el efecto de corte. Las soluciones incluyen el ajuste a la distancia óptima de enfoque de corte, el uso de pesos para aplanar el material y el uso de una regla de enfoque para comprobar si la altura de cada zona de la mesa de trabajo es coherente. Además, la optimización de la distancia entre los puntos de procesamiento es un aspecto de la mejora de la calidad de corte. Por ejemplo, cuando la distancia entre puntos de procesamiento es de 1 μm, se puede obtener una mejor calidad de la rugosidad de la sección transversal de procesamiento.

Mediante el ajuste preciso de la posición de enfoque, la optimización del patrón del haz utilizando componentes ópticos difractivos y conformadores de haz, y prestando atención a los ajustes de la distancia de enfoque y la distancia del punto de procesamiento, el patrón del haz y la distancia de enfoque durante el corte por láser pueden optimizarse eficazmente para lograr el mejor efecto de corte.

Comprender la relación entre la potencia del láser, el tipo de material y el espesor es crucial para optimizar el proceso de corte por láser. Consultando las tablas de grosor y velocidad de corte por láser que se ofrecen en este artículo, los fabricantes pueden seleccionar la potencia láser adecuada y ajustar los parámetros de corte para lograr la eficacia y calidad de corte deseadas para sus aplicaciones específicas.