Das System kann systematische, maschinenbedingte Abweichungen erfassen, die aber durch Umwelteinflüsse wie Temperatur oder mechanische Belastung auch im späteren Einsatz auftreten oder sich vergrößern können. Für solche Fälle bietet die SINUMERIK verschiedene Kompensationsmöglichkeiten.

Die Kompensation von Abweichungen durch Messungen mit Istwertgebern (z. B. Gitter) oder zusätzlichen Sensoren (z. B. Laserinterferometer) kann zu besseren Bearbeitungsergebnissen führen.

Dieser Artikel gibt einen Überblick über die gängigen Kompensationsfunktionen von SINUMERIK. Der praktische SINUMERIK-Messzyklus, wie z. B. "CYCLE996 Bewegungsmessung", kann den Endanwender bei der kontinuierlichen Überwachung und Wartung von Werkzeugmaschinen umfassend unterstützen.

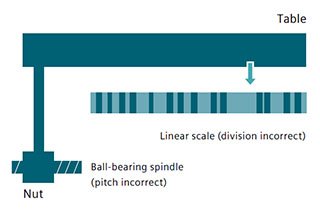

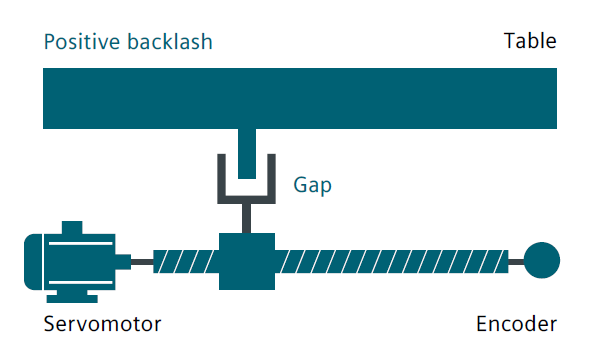

Die Kraftübertragung zwischen beweglichen Teilen und ihren Antriebskomponenten, wie z. B. Kugelumlaufspindeln, kann zu Unstetigkeiten oder Verzögerungen führen. Mechanische Strukturen ohne Spiel erhöhen den Verschleiß der Werkzeugmaschine erheblich und sind technisch schwierig zu realisieren.

Mechanisches Spiel erzeugt eine Abweichung zwischen dem Weg der Achse/Spindel und dem Messwert des indirekten Messsystems. Das bedeutet, dass sich die Achse bei einer Richtungsänderung zu weit oder zu nah bewegt, je nach Größe des Spiels.

Außerdem werden die Arbeitsplattform und die zugehörigen Messgeräte beeinflusst. Wenn das Messgerät vor der Arbeitsstation positioniert ist, erreicht es die Befehlsposition vorzeitig, wodurch der tatsächliche Verfahrweg der Werkzeugmaschine verkürzt wird.

Bei Werkzeugmaschinen kann die Funktion der Lückenkompensation für die entsprechende Achse verwendet werden, um beim Rückwärtsfahren automatisch die Abweichung der vorherigen Datensätze zu aktivieren. Die Abweichung der vorherigen Datensätze wird dann mit dem aktuellen Positionswert überlagert.

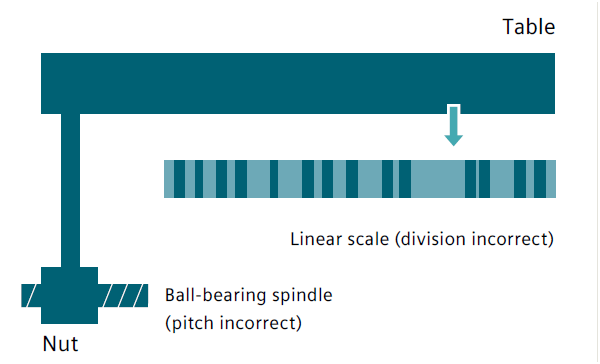

Das Prinzip der indirekten Messung in CNC-Steuerungen beruht auf der Annahme, dass die Steigung der Kugelumlaufspindel innerhalb des effektiven Verfahrbereichs konstant bleibt.

Theoretisch kann daher die tatsächliche Position der geraden Welle aus der Bewegungsinformation des Antriebsmotors abgeleitet werden.

Die Herstellungsfehler der Kugelumlaufspindel können jedoch zu Abweichungen im Messsystem führen, die auch als Spindelsteigungsfehler bezeichnet werden.

Messfehler (je nach verwendetem Messsystem) und Fehler bei der Installation des Messsystems (auch als Messsystemfehler bezeichnet) an der Werkzeugmaschine können dieses Problem noch verschlimmern.

Um diese beiden Fehler zu kompensieren, kann ein unabhängiges Messsystem, z. B. ein Lasermesssystem, zur Messung der natürlichen Fehlerkurve von CNC-Maschinen eingesetzt werden. Der erforderliche Kompensationswert kann dann im CNC-System zur späteren Kompensation gespeichert werden.

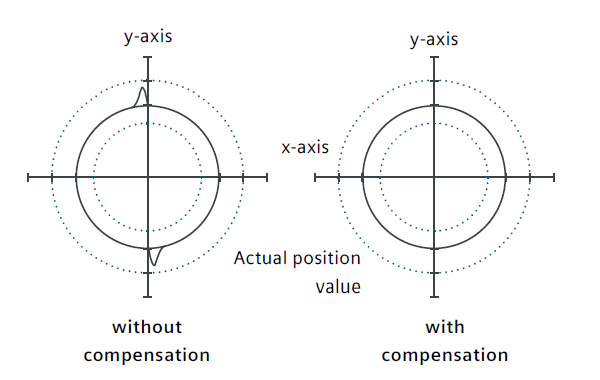

Die Quadrantenfehlerkompensation, auch bekannt als Reibungskompensation, eignet sich für alle oben genannten Situationen, da sie die Konturgenauigkeit bei der Bearbeitung von Kreiskonturen erheblich verbessern kann.

Der Grund dafür ist, dass sich bei der Quadrantenumsetzung eine Achse mit der höchsten Vorschubgeschwindigkeit bewegt, während die andere Achse stehen bleibt. Dadurch kann das unterschiedliche Reibungsverhalten der beiden Achsen zu Konturfehlern führen.

Die Quadrantenfehlerkompensation reduziert diesen Fehler wirksam und sorgt für hervorragende Bearbeitungsergebnisse. Die Dichte des Kompensationsimpulses kann entsprechend der beschleunigungsabhängigen Kennlinie eingestellt werden, die durch die folgenden Parameter ermittelt und parametriert werden kann Rundheit Tests.

Bei der Rundheitsprüfung werden die tatsächliche Position der Kreiskontur und die Abweichung des Programmierradius (insbesondere bei der Umkehrung) quantifiziert und auf der Mensch-Maschine-Schnittstelle grafisch dargestellt.

In der neuen Version der Systemsoftware kann eine integrierte dynamische Reibungskompensation das Reibungsverhalten der Werkzeugmaschine bei unterschiedlichen Drehzahlen dynamisch kompensieren. Dies hilft, tatsächliche Bearbeitungskonturfehler zu reduzieren und eine höhere Regelgenauigkeit zu erreichen.

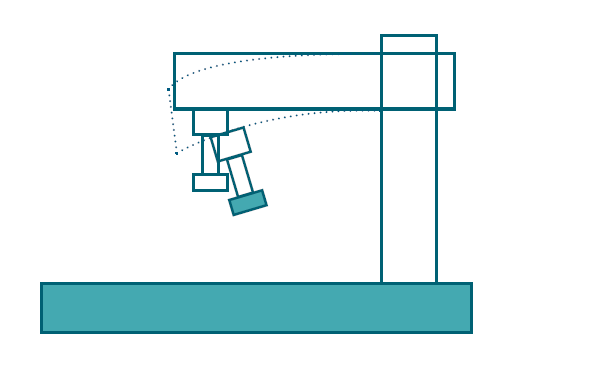

Wenn das Gewicht eines einzelnen Teils einer Werkzeugmaschine eine Verschiebung und Neigung des beweglichen Teils verursacht, ist eine Durchhangkompensation erforderlich, da dies zum Durchhängen der betreffenden Maschinenteile, einschließlich des Lenksystems, führen kann.

Eine Winkelfehlerkompensation ist erforderlich, wenn die beweglichen Achsen nicht im richtigen Winkel zueinander ausgerichtet sind, z. B. senkrecht zueinander stehen.

Wenn die Nullpunktverschiebung zunimmt, steigt auch der Positionsfehler. Beide Fehler werden durch das Gewicht der Werkzeugmaschine oder das Gewicht von Werkzeug und Werkstück verursacht.

Während des Debugging-Prozesses werden die Kompensationswerte gemessen, quantifiziert und in Form einer Kompensationstabelle positionsabhängig in der SINUMERIK gespeichert.

Wenn die Maschine in Betrieb ist, wird die Position der betreffenden Achse auf der Grundlage des Kompensationswertes des Speicherpunktes interpoliert. Für jede kontinuierliche Bahnbewegung gibt es sowohl Grund- als auch Ausgleichsachsen.

Wärme kann dazu führen, dass sich die Teile einer Maschine ausdehnen, wobei der Ausdehnungsbereich von der Temperatur und der Wärmeleitfähigkeit der einzelnen Teile abhängt.

Unterschiedliche Temperaturen können zu Veränderungen in der tatsächlichen Position der einzelnen Wellen führen, was sich negativ auf die Genauigkeit des Werkstücks während der Bearbeitung auswirken kann.

Um diese Istwertänderungen auszugleichen, kann eine Temperaturkompensation eingesetzt werden, bei der die Fehlerkurven aller Achsen bei unterschiedlichen Temperaturen definiert werden.

Für die korrekte Kompensation der thermischen Ausdehnung müssen die Parameter Temperaturkompensationswert, Referenzposition und linearer Steigungswinkel von der SPS an die Steuerung übertragen werden. CNC-Kontrollsystem mit Funktionsblöcken.

Das Kontrollsystem eliminiert automatisch Änderungen unerwarteter Parameter, verhindert eine Überlastung der Werkzeugmaschine und aktiviert die Überwachungsfunktion.

Systematische Geometriefehler von Rotations- und Revolverköpfen können durch die Position der rotierenden Welle, gegenseitigen Ausgleich und Werkzeugausrichtungsfehler entstehen. Darüber hinaus können auch kleine Fehler im Führungssystem der Vorschubwelle in jeder Werkzeugmaschine auftreten.

Lineare Positionsfehler treten bei linearen Achsen auf, während bei rotierenden Wellen horizontale und vertikale Fehler auftreten können. Geradheit Fehler, sowie Nick-, Gier- und Rollwinkelfehler. Beim Ausrichten der Komponenten der Werkzeugmaschine können auch andere Fehler auftreten, wie z. B. Vertikalfehler.

Bei einer dreiachsigen Werkzeugmaschine kann es an der Spitze zu 21 geometrischen Fehlern kommen, die sich aus sechs Fehlerarten pro linearer Achse multipliziert mit drei Achsen und drei Winkelfehlern zusammensetzen. Diese Abweichungen bilden zusammen einen Gesamtfehler, der auch als räumlicher Fehler bezeichnet wird.

Der räumliche Fehler ist die Abweichung zwischen der Position des Werkzeugmittelpunkts (TCP) der tatsächlichen Werkzeugmaschine und der einer idealen, fehlerfreien Werkzeugmaschine. Der SINUMERIK-Lösungspartner kann räumliche Fehler mit Lasermessgeräten ermitteln. Allerdings ist es notwendig, den Fehler aller Werkzeugmaschinen im gesamten Bearbeitungsraum zu messen und nicht nur an einer einzigen Position.

Es ist wichtig, die Messwerte aller Positionen aufzuzeichnen und die Kurve zu zeichnen, da die Größe jedes Fehlers von der Position der betreffenden Vorschubachse und der gemessenen Position abhängt. Selbst wenn sich die Y-Achse und die Z-Achse an nahezu derselben Position auf der X-Achse befinden, kann die Verzerrung, die sich in der X-Achse ergibt, unterschiedlich sein, wenn sie sich an verschiedenen Positionen befinden.

Mit Hilfe von "CYCLE996 - motion measurement" dauert die Bestimmung des Drehachsenfehlers nur wenige Minuten. So kann die Genauigkeit der Werkzeugmaschine auch während der Produktion kontinuierlich überprüft und gegebenenfalls korrigiert werden.

Die Abweichung bezieht sich auf die Differenz zwischen dem Positionsregler und dem Standard, wenn sich die Maschinenachse bewegt.

Die Wellenabweichung ist die Differenz zwischen der Soll- und der Ist-Position der Werkzeugmaschinenwelle.

Die Abweichung kann zu unnötigen Konturfehlern führen, insbesondere wenn sich die Konturkrümmung ändert, wie bei kreisförmigen oder quadratischen Konturen.

Um die geschwindigkeitsbezogene Vorspannung entlang der Bahn auf Null zu reduzieren, verwenden Sie den NC-Befehl FFWON im Teileprogramm.

Durch die Vorsteuerung kann die Präzision der Bahn verbessert werden, was zu besseren Bearbeitungsergebnissen führt.

FFWON aktiviert den Vorwärtssteuerungsbefehl.

FFWOF schaltet den Vorwärtssteuerungsbefehl aus.

In extremen Fällen kann die elektronische Gegengewichtsfunktion aktiviert werden, um zu verhindern, dass ein Durchhängen der Welle die Werkzeugmaschinen, Werkzeuge oder Werkstücke beschädigt.

Bei Lastschächten ohne mechanische oder hydraulische Gegengewichte kann die vertikale Welle nach dem Lösen der Bremse unerwartet durchhängen.

Durch die Aktivierung des elektronischen Gegengewichts kann es das unerwartete Absinken der Welle ausgleichen. Das konstante Ausgleichsmoment hält die Position der durchhängenden Welle nach dem Lösen der Bremse aufrecht.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.