Haben Sie sich schon einmal gefragt, wie Sie Ihren Umgang mit einer Autogenschneidmaschine perfektionieren können? Dieser Artikel enthält wichtige Tipps zur Optimierung Ihrer Schneidetechnik. Von der Wahl des richtigen Brenngases bis hin zur Einstellung der Schneidgeschwindigkeit und der Flamme erhalten Sie praktische Ratschläge zur Verbesserung der Schneidgenauigkeit und -qualität. Egal, ob Sie ein Anfänger oder ein erfahrener Bediener sind, dieser Leitfaden bietet wertvolle Einblicke, um sauberere und präzisere Schnitte zu erzielen. Tauchen Sie ein und erfahren Sie, wie Sie die Effizienz und Effektivität Ihrer Autogenschneidprozesse maximieren können.

Die Genauigkeit des Brennschneidens ist definiert als die Maßabweichung zwischen der geschnittenen Werkstückgeometrie und den Konstruktionsspezifikationen. Die Qualität des Brennschneidens ist jedoch ein vielschichtiges Konzept, das mehrere Faktoren umfasst: die Oberflächenrauheit des Schnittes, das Ausmaß des Schmelzens und der Verformung an der oberen Schnittkante, das Vorhandensein und die Anhaftung von Schlacke an der unteren Kante und die Gleichmäßigkeit der Schnittbreite über das gesamte Werkstück. Die Aufrechterhaltung einer hohen Genauigkeit beim Brennschneiden erfordert eine präzise Steuerung der verschiedenen Prozessparameter.

Mehrere kritische Faktoren beeinflussen die Qualität des Brennschneidens:

1. Auswahl der brennbaren Gase

2. Konstruktion und Spezifikationen von Schneidbrennern

3. Merkmale des Sauerstoffs:

4. Schnittgeschwindigkeit und Vorschubgeschwindigkeit

5. Neigungswinkel des Brenners

6. Einstellung und Stabilität der Flamme

7. Energieintensität der Vorwärmflamme

8. Positionierung der Schneiddüse:

Der Schneidsauerstoffstrom spielt eine entscheidende Rolle im Brennschneidprozess. Er erfüllt zwei Hauptfunktionen: die Zündung des Metalls und das Austreiben der durch die Verbrennung entstandenen Oxide aus der Schnittfuge. Folglich haben die Reinheit, die Durchflussmenge und das Strömungsmuster des Schneidsauerstoffs erhebliche Auswirkungen auf die Schnittqualität und die Effizienz des Prozesses. Die Optimierung dieser Parameter ist für die Erzielung präziser, hochwertiger Schnitte bei gleichzeitiger Maximierung der Produktivität unerlässlich.

Jüngste Fortschritte in der Brennschneidtechnik haben zu computergesteuerten Systemen geführt, die diese Parameter automatisch in Echtzeit anpassen können, was die Schnittgenauigkeit und -konsistenz weiter verbessert. Darüber hinaus hat die Integration von Wärmebildtechnik und Algorithmen des maschinellen Lernens eine präzisere Temperatursteuerung und Fehlervorhersage ermöglicht, was zu einer verbesserten Gesamtschnittqualität und weniger Materialabfall führt.

Art des brennbaren Gases

Beim Brennschneiden werden verschiedene brennbare Gase verwendet, darunter Acetylen, Propan, Erdgas und MAPP (Methylacetylen-Propadien-Propan). Die Auswahl des Gases hängt von den spezifischen Schneidanforderungen und Materialeigenschaften ab. Gase mit hohem Heizwert und schneller Flammenausbreitung, wie z. B. Acetylen, werden zum Schneiden dünner Bleche bevorzugt, da sie eine konzentrierte Flamme mit hoher Temperatur erzeugen können. Umgekehrt eignen sich Gase mit niedrigerem Brennwert und langsamerer Flammengeschwindigkeit, wie Propan oder Erdgas, besser für das Schneiden dickerer Bleche, da sie einen stabileren und nachhaltigeren Wärmeeintrag bieten.

Für Stahlbleche mit einer Dicke von mehr als 200 mm ist Erdgas besonders vorteilhaft. Es bietet aufgrund seiner gleichmäßigen Flammencharakteristik und der geringeren Neigung zur Krätzebildung eine bessere Schnittqualität. Der Nachteil ist jedoch eine etwas geringere Schneidgeschwindigkeit im Vergleich zu Acetylen. Das breitere Flammenprofil von Erdgas trägt auch zu einer glatteren Schnittkante bei dicken Materialien bei.

Acetylen ist zwar wesentlich teurer als Erdgas, wird aber in vielen Produktionsumgebungen nach wie vor bevorzugt eingesetzt. Dies liegt vor allem an seiner Vielseitigkeit, der hohen Flammentemperatur (bis zu 3.480 °C) und der schnellen Erwärmung, die es für eine breite Palette von Blechdicken geeignet macht. Beim Schneiden außergewöhnlich großer und dicker Bleche, die eine hohe Schnittqualität erfordern, und wenn die Verfügbarkeit von Ressourcen keine Einschränkung darstellt, wird Erdgas jedoch zu einer wirtschaftlicheren und technisch überlegenen Option.

Die Auswahl des Brennertyps ist beim autogenen Schneiden von entscheidender Bedeutung und steht in direktem Zusammenhang mit der Dicke des Werkstücks. Mit zunehmender Materialstärke sind Brenner mit höherer Leistung, mehreren Düsen und höherem Sauerstoffdruck erforderlich, um die Effizienz und Qualität des Schneidens zu gewährleisten. Die Beziehung zwischen diesen Parametern wird von mehreren Faktoren bestimmt:

Diese miteinander verknüpften Faktoren werden in der Regel in einer umfassenden Schneidtabelle dargestellt, die dem Bediener als wichtige Referenz dient. In dieser Tabelle werden der empfohlene Brennertyp, die Anzahl der Düsen und der Sauerstoffdruck für verschiedene Materialstärken angegeben, um eine optimale Schneidleistung und Konsistenz bei verschiedenen Anwendungen zu gewährleisten.

| Düsenspezifikation. | Durchmesser des Düsenhalses mm | Schnittstärke mm | Schnittgeschwindigkeit MPa | Gasdruck | Einschnitt mm | ||

|---|---|---|---|---|---|---|---|

| mm/min | Sauerstoff | Acetylen | Flüssiggas (LNG) | ||||

| 1 | 0.6 | 5-10 | 750-600 | 0.7 | 0.025 | 0.03 | ≤1 |

| 2 | 0.8 | 10-20 | 600-450 | 0.7 | 0.025 | 0.03 | ≤1.5 |

| 3 | 1 | 20-40 | 450-380 | 0.7 | 0.025 | 0.03 | ≤2 |

| 4 | 1.25 | 40-60 | 380-320 | 0.7 | 0.03 | 0.035 | ≤2.3 |

| 5 | 1.5 | 60-100 | 320-250 | 0.7 | 0.03 | 0.035 | ≤3.4 |

| 6 | 1.75 | 100-150 | 250-160 | 0.7 | 0.035 | 0.04 | ≤4 |

| 7 | 2 | 150-180 | 160-130 | 0.7 | 0.035 | 0.04 | ≤4.5 |

| 1A | 0.6 | 5-10 | 560-450 | 0.5 | 0.025 | 0.03 | ≤1 |

| 2A | 0.8 | 10-20 | 450-340 | 0.5 | 0.025 | 0.03 | ≤1.5 |

| 3A | 1 | 20-40 | 340-250 | 0.5 | 0.025 | 0.03 | ≤2 |

| 4A | 1.25 | 40-60 | 250-210 | 0.5 | 0.03 | 0.035 | ≤2.3 |

| 5A | 1.5 | 60-100 | 210-180 | 0.5 | 0.03 | 0.035 | ≤3.4 |

Die Reinheit des Sauerstoffs hat ebenfalls einen erheblichen Einfluss auf den Sauerstoffverbrauch, die Qualität des Schnitts und die Schnittgeschwindigkeit. Wenn die Reinheit des Sauerstoffs abnimmt, absorbieren Verunreinigungen wie Stickstoff während des Schneidprozesses Wärme und bilden einen Gasfilm auf der Schnittfläche, der das Verbrennen des Metalls verhindert und den Oxidationsprozess verlangsamt. Dies führt zu einer drastischen Verringerung der Schnittgeschwindigkeit, einem breiteren Schnitt, einer raueren Schnittfläche, Schlacke an der Unterkante der Schnittfuge und einem höheren Sauerstoffverbrauch.

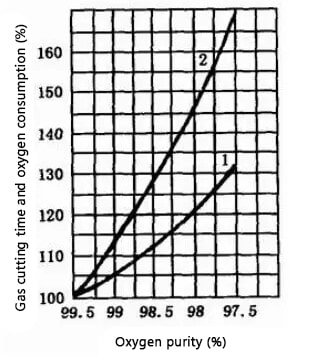

Das folgende Diagramm veranschaulicht den Einfluss der Sauerstoffreinheit auf die Schnittzeit und Sauerstoffverbrauch. Die vertikale Achse stellt die Schneidzeit (1) und den Sauerstoffverbrauch (2) dar.

Eine Verringerung der Sauerstoffreinheit von 97,5% auf 99,5% führt zu einer Verlängerung der Schneidzeit um 10% bis 15% und zu einem Anstieg des Sauerstoffverbrauchs um 25% bis 35% pro 1% Verringerung der Reinheit für einen 1 Meter langen Schnitt. Es ist daher von entscheidender Bedeutung, die höchstmögliche Sauerstoffreinheit zu erhalten, die im Allgemeinen über 99,5% liegt. Bei einem Reinheitsgrad von weniger als 95% wird der Schneidprozess sehr schwierig.

Um einen schlackenfreien Schnittspalt in Brennschneidensollte die Sauerstoffreinheit mindestens 99,6% betragen. Das Schneiden mit flüssigem Sauerstoff erfordert zwar eine hohe Anfangsinvestition, hat aber langfristig eine viel bessere wirtschaftliche Gesamtleistung.

Beim Schneiden dünner Stücke kann der Druck des Schneidsauerstoffs entsprechend reduziert werden. Es ist jedoch wichtig, dass der Druck nicht zu niedrig oder zu hoch ist. Ein zu hoher Druck führt zu einer breiteren Schnittnaht, einer geringeren Schnittgeschwindigkeit, einer rauen Schnittfläche und einer starken Kühlwirkung auf die geschnittenen Teile.

Andererseits verlangsamt ein zu niedriger Druck die Oxidationsreaktion während des Schneidens, was zu Schlackenbildung auf der Rückseite des Schnitts führt, die schwer zu entfernen ist und möglicherweise die Fertigstellung des Schnitts verhindert.

Wenn der Sauerstoffdruck beim Schneiden steigt, erhöht sich auch der Sauerstoffdurchsatz, so dass dickere Bleche geschnitten werden können. Es gibt jedoch eine maximale Dicke, die geschnitten werden kann, über die hinaus eine Erhöhung des Drucks nicht zu einer Erhöhung der schneidbaren Dicke führt. Die Auswirkung des Schneidsauerstoffdrucks auf die Schnittgeschwindigkeit ist ähnlich.

Der Einfluss des Schneidsauerstoffdrucks auf die Schnittgeschwindigkeit

Wie in der Abbildung dargestellt, steigt bei Verwendung einer herkömmlichen Düse zum Brennschneiden die Schnittgeschwindigkeit bei niedrigem Druck an. Übersteigt der Druck jedoch 0,3 MP, nimmt die Schnittgeschwindigkeit ab und der Schnittspalt verbreitert sich, was zu einem rauen Querschnitt des Schnittspalts führt.

Wenn der Druck des Schneidsauerstoffs dem Auslegungsdruck der Düse entspricht, erhöht sich die Schneidgeschwindigkeit mit zunehmendem Druck, wenn eine diffusionsgeformte Düse zum Brennschneiden verwendet wird. Dies liegt daran, dass die Durchflussmenge und der Impuls des Schneidsauerstoffstroms zunehmen, was zu einer höheren Schnittgeschwindigkeit im Vergleich zur Verwendung einer herkömmlichen Düse führt.

Empfohlener Wert für den Sauerstoffdruck beim Schneiden

| Thk./mm | Sauerstoffdruck senken /MPa |

|---|---|

| 3-12 | 0.4-0.5 |

| 12-30 | 0.5-0.6 |

| 30-50 | 0.5-0.7 |

| 50-100 | 0.6-0.8 |

| 100-150 | 1.0-1.4 |

In der praktischen Schneidarbeit kann der beste Schneidsauerstoffdruck durch die "Windlinien"-Testmethode ermittelt werden. Für eine bestimmte Düse ist der geeignete Druck dann gegeben, wenn die Windlinie am klarsten und längsten ist, was zu einem optimalen Schneidergebnis führt.

Die Abbildung veranschaulicht die Auswirkung des Sauerstoffdurchsatzes auf die Schnittgeschwindigkeit beim Schneiden eines 12 mm dicken Stahlplatte. Wie in der Abbildung dargestellt, steigt die Schnittgeschwindigkeit allmählich mit der Erhöhung des Sauerstoffdurchsatzes, aber jenseits eines bestimmten Grenzwertes sinkt sie.

Dies bedeutet, dass es einen optimalen Sauerstoffdurchsatz für eine bestimmte Stahlblechdicke Das Ergebnis ist nicht nur die höchste Schnittgeschwindigkeit, sondern auch die beste Schnittqualität.

Der Einfluss des Sauerstoffdurchsatzes auf die Schnittgeschwindigkeit (Blechdicke 12 mm)

Die Schnittgeschwindigkeit hängt von der Dicke des Werkstücks und der Form der Schneiddüse ab, wobei sie sich in der Regel mit zunehmender Dicke des Werkstücks verlangsamt. Die Schnittgeschwindigkeit muss an die Oxidationsrate des Metalls in der Schnittfuge angepasst werden.

Die Schnittgeschwindigkeit hat einen direkten Einfluss auf die Stabilität des Schneidprozesses und die Qualität des Schnittes. Der Versuch, die Schnittgeschwindigkeit künstlich anzupassen, um die Produktivität zu erhöhen, oder sie zu verlangsamen, um die Schnittqualität zu verbessern, wird nicht funktionieren und stattdessen zu einer Verschlechterung der Schnittqualität führen.

Eine zu langsame Schnittgeschwindigkeit verringert die Produktivität und führt dazu, dass die obere Kante der Schnittfuge zusammenbricht und schmilzt, die untere Kante abgerundete Ecken aufweist und der untere Teil des Schnittabschnitts tiefe Waschwasserrillen hat. Andererseits führt eine zu hohe Schnittgeschwindigkeit zu übermäßigem Widerstand, wodurch der Schnittabschnitt Vertiefungen und hängende Schlacken aufweist und in schwerwiegenden Fällen sogar die Fertigstellung des Schnitts verhindert wird.

Im Vergleich zum manuellen Schneiden ist die Schnittgeschwindigkeit beim maschinellen Schneiden um durchschnittlich 20% höher. In der folgenden Tabelle sind die empfohlenen Schnittgeschwindigkeiten für das maschinelle Schneiden aufgeführt.

Empfohlene Daten für die Schnittgeschwindigkeit beim mechanischen Schneiden

| Stahl Thk. | Schnittform | ||||

|---|---|---|---|---|---|

| Halberzeugnis gerade schneiden | Kürzung der Zulage für die ökologische Verarbeitung | Schneiden mit geringen Anforderungen an die Schnittqualität der Oberfläche | Präziser gerader Schnitt | Präzises formgebendes Schneiden | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

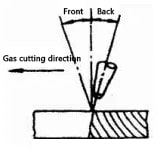

Die richtige Schnittgeschwindigkeit lässt sich anhand der Eigenschaften der aus der Schnittfuge ausgestoßenen Schlacke ermitteln. Beim normalen Brennschneiden ist der Schneidsauerstoffstrom im Verhältnis zum vertikalen Brenner leicht geneigt, und dieser Versatz wird als Rücklaufmenge bezeichnet (wie in der Abbildung dargestellt).

Die Schnittgeschwindigkeit kann anhand der Richtung der in die Schnittfuge fallenden Schlackefunken bestimmt werden. Wenn die Geschwindigkeit zu niedrig ist und kein Rückzug vorhanden ist, ist der Funkenstrahl unterhalb des Werkstücks in Schneidrichtung versetzt. Erhöht man die Brennerlaufgeschwindigkeit, verschiebt sich der Funkenstrahl in die entgegengesetzte Richtung. Wenn der Funkenstrahl parallel zum Schneidsauerstoffstrom oder leicht vor der Entladung liegt, wird die Schneidgeschwindigkeit als normal angesehen. Wenn die Geschwindigkeit jedoch zu hoch ist, wird der Funkenstrahl deutlich nach hinten verschoben.

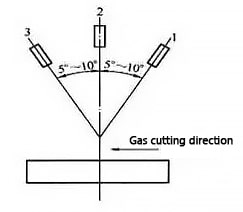

Der Neigungswinkel zwischen der Schneiddüse und dem Werkstück wirkt sich direkt auf die Brennschneidgeschwindigkeit und die Höhe des Rückstroms aus. Die Größe der Schneidneigung wird in erster Linie durch die Dicke des Werkstücks bestimmt.

Bei Stahlplatten mit einer Dicke von weniger als 4 mm sollte die Schneiddüse in einem Winkel von 25° bis 45° nach hinten geneigt werden. Wenn Schneidestahl Bei Blechen mit einer Dicke von 4 bis 20 mm sollte die Düse in einem Winkel von 20° bis 30° nach hinten geneigt werden. Bei Stahlplatten mit einer Dicke von 20 bis 30 mm sollte die Schneiddüse senkrecht zum Werkstück stehen. Bei Werkstücken mit einer Dicke von mehr als 30 mm sollte die Schneiddüse zu Beginn des Schnitts in einem Winkel von 5° bis 10° und nach dem Durchschneiden in einem Winkel von 5° bis 10° nach vorne gekippt werden. Beim manuellen Kurvenschneiden sollte die Schneiddüse senkrecht zum Werkstück stehen.

Der Zusammenhang zwischen der Schnittneigung der Düse und der Schnittdicke ist in der Abbildung dargestellt.

Der Neigungswinkel zwischen der Schneiddüse und dem Werkstück wirkt sich direkt auf die Brennschneidgeschwindigkeit und die Höhe des Rückstroms aus. Wenn der Winkel nicht richtig gewählt wird, wird nicht nur die Brennschneidgeschwindigkeit nicht verbessert, sondern auch der Sauerstoffverbrauch erhöht und sogar Schwierigkeiten beim Brennschneiden verursacht.

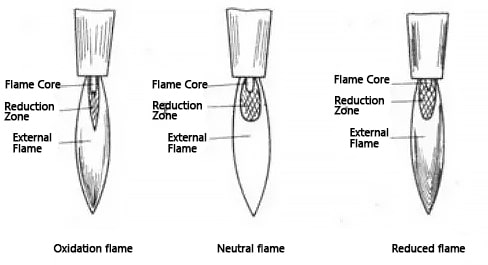

Durch Einstellen des Verhältnisses von Sauerstoff und Acetylen können drei Arten von Schneidflammen erzeugt werden: die neutrale Flamme (auch als normale Flamme bezeichnet), die oxidierende Flamme und die reduzierende Flamme (wie in der Abbildung unten dargestellt).

Die normale Flamme zeichnet sich durch das Fehlen von freiem Sauerstoff und reaktivem Kohlenstoff in der Reduktionszone aus und hat drei getrennte Bereiche mit einem scharf begrenzten Flammenkern (der nahezu zylindrisch ist). Der Flammenkern besteht aus Acetylen und Sauerstoff und hat an seinem Ende eine gleichmäßig abgerundete und glänzende Hülle. Die äußere Hülle besteht aus rotglühenden Kohlenstoffspitzen, und die Temperatur des Flammenkerns erreicht 1000 °C.

Die Reduktionszone befindet sich außerhalb des Flammenkerns und ist im Vergleich zum Flammenkern dunkler in der Helligkeit. Sie besteht aus den Produkten der unvollständigen Verbrennung von Acetylen - Kohlendioxid und Wasserstoff - und kann eine Temperatur von etwa 3000 °C erreichen.

Die äußere Flamme, oder vollständige Verbrennungszone, befindet sich außerhalb der Reduktionszone und besteht aus Kohlendioxid und Wasserdampf, Stickstoff. Ihre Temperatur schwankt zwischen 1200°C und 2500°C.

Die oxidierende Flamme entsteht in Anwesenheit von überschüssigem Sauerstoff, und ihr Flammenkern ist konisch, von verkürzter Länge und undeutlichem Umriss und von stumpfer Helligkeit. Die Reduktionszone und die äußere Flamme sind ebenfalls verkürzt, und die Flamme ist violett-blau und brennt mit einem lauten Geräusch. Die Größe des Geräusches hängt mit dem Sauerstoffdruck zusammen, und die Temperatur der oxidierenden Flamme ist höher als die der normalen Flamme. Wenn sie zum Schneiden verwendet wird, verringert sich die Schnittqualität erheblich.

Die reduzierende Flamme entsteht bei Acetylenüberschuss und hat einen Flammenkern ohne klare Kontur. Das Ende des Flammenkerns hat einen grünen Rand, der zur Feststellung des Acetylenüberschusses dient. Die Reduktionszone ist ungewöhnlich hell und geht fast in den Flammenkern über. Die äußere Flamme hat eine gelbe Farbe. Bei einem zu großen Acetylenüberschuss bildet sich schwarzer Rauch, da der für die Acetylenverbrennung in der Flamme notwendige Sauerstoff fehlt.

Die Größe der Energie in der Vorwärmflamme hängt eng mit der Schnittgeschwindigkeit und der Qualität der Schnittfuge zusammen.

Beim Schneiden einer Stahlplatte sollte die Stärke der Vorwärmflamme an die Dicke des Werkstücks und die Schnittgeschwindigkeit angepasst werden. Mit zunehmender Dicke des Werkstücks und zunehmender Schneidgeschwindigkeit sollte die Flammenenergie erhöht werden, jedoch nicht zu stark. Eine zu starke Vorwärmflamme kann zu einem schwerwiegenden Schmelzkollaps an der oberen Schnittkante führen.

Ist die Vorwärmflamme hingegen zu schwach, erhält die Stahlplatte nicht genügend Energie, was eine Verringerung der Schneidgeschwindigkeit und sogar Unterbrechungen des Schneidprozesses erfordert.

Daher sind die Stärke der Vorwärmflamme und die Schneidgeschwindigkeit voneinander abhängig. Für das Schneiden von Stahlblechen mit einer Dicke von weniger als 200 mm wird eine neutrale Flamme für eine bessere Schnittqualität empfohlen.

Beim Schneiden von Stahlblechen mit großer Dicke sollte eine Reduktionsflamme zum Vorwärmen des Schneidens verwendet werden, wobei die Länge der Flamme mindestens das 1,2-fache der Blechdicke betragen sollte.

Die Vorwärmflamme spielt beim Brennschneiden eine entscheidende Rolle, indem sie das Metallwerkstück auf seine Zündtemperatur erwärmt und diese Temperatur aufrechterhält. Der Zweck der Vorwärmflamme besteht darin, den Schneidprozess zu erleichtern, indem sie die Oxidschicht auf der Stahloberfläche ablöst und schmilzt, so dass der Schneidsauerstoffstrom mit dem Metall in Kontakt kommen kann.

Die Wahl der Vorwärmflamme, sei es eine neutrale Flamme oder eine leicht oxidierende Flamme, ist ein entscheidender Prozessparameter, der die Qualität des Brennschneidens beeinflusst. Die Verwendung einer karbonisierenden Flamme wird nicht empfohlen, da sie zu einer Verkohlung der Schnittkante führen kann. Die Intensität der Vorwärmflamme sollte moderat sein und sich nach der Dicke des Werkstücks, dem Typ der Schneiddüse und den Qualitätsanforderungen richten.

Wenn Schneiden von dickem Stahl Die Flammenenergie sollte reduziert werden, um ein Schmelzen der oberen Schnittkante zu verhindern.

Beim Schneiden von dünnen Stahlblechen hingegen kann die Flammenenergie erhöht werden, aber die Schneiddüse sollte in einem bestimmten Abstand zum Werkstück gehalten werden und einen bestimmten Neigungswinkel haben.

Ist die Energieleistung der Vorwärmflamme beim Schneiden von dünnen Stahlblechen zu gering, wird das Werkstück nicht ausreichend erwärmt, was zu einer Verringerung der Brennschneidgeschwindigkeit oder sogar zu Unterbrechungen des Schneidprozesses führt.

Die Beziehung zwischen der Leistung der Sauerstoff-Acetylen-Vorwärmflamme und der Blechdicke

| Thk./mm | Flammenkraft /L.Min-1 |

|---|---|

| 3-25 | 4-8.3 |

| 25-50 | 9.2-12.5 |

| 50-100 | 12.5-16.7 |

| 100-200 | 16.7-20 |

| 200-300 | 20-21.7 |

Die Vorwärmzeit für das Gasbrennschneiden sollte in Abhängigkeit von der Dicke des zu schneidenden Werkstücks festgelegt werden. Nachfolgend finden Sie eine Liste mit Erfahrungswerten für die gewählte Vorwärmzeit beim Gasbrennschneiden.

Empirische Daten zur gewählten Vorwärmzeit beim Brennschneiden

| Thk./mm | Vorwärmzeit/S | Thk./mm | Vorwärmzeit/S |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

Der Abstand zwischen der Schneiddüse und der Oberfläche des Werkstücks ist entscheidend für die Qualität des Schnitts. Der ideale Abstand hängt von der Dicke des Werkstücks und der Länge der Vorwärmflamme ab.

Befindet sich die Schneiddüse zu nahe am Werkstück, kann dies zu einem Schmelzkollaps an der oberen Schnittkante führen, die Schneiddüse durch Spritzer blockieren und sogar ein Anlassen verursachen. Ist die Höhe der Schneiddüse dagegen zu hoch, steigt der Wärmeverlust und die Wirksamkeit der Vorwärmflamme an der Schnittvorderkante nimmt ab, was zu einer unzureichenden Vorwärmung und einer verminderten Strömungsenergie des Schneidsauerstoffs führt, was die Entfernung der Schlacke erschwert und die Qualität des Schnitts beeinträchtigt. Die Sauerstoffreinheit in der Schnittfuge wird ebenfalls verringert, was zu einer Zunahme des Rückstroms und der Schnittspaltbreitesowie eine Verringerung der Schnittgeschwindigkeit bei dünnen Blechen.

Normalerweise sollte der Flammkern nicht weiter als 3-5 mm von der Oberfläche des Werkstücks entfernt sein, um die besten Heizbedingungen zu erreichen und das Risiko der Aufkohlung zu minimieren. Wenn der Flammkern die Oberfläche des Werkstücks berührt, schmilzt nicht nur die obere Kante des Schnitts, sondern es besteht auch die Gefahr der Aufkohlung im Schnitt.

Der Abstand zwischen der Schneiddüse und der Oberfläche des Werkstücks sollte entsprechend der Dicke des zu schneidenden Werkstücks eingestellt werden.

Beim Schneiden von dünnen Blechen ist die Schneidgeschwindigkeit höher, und die Flamme kann länger sein, so dass der Abstand zwischen der Schneiddüse und der Oberfläche des Werkstücks größer sein kann.

Beim Schneiden von dicken Blechen hingegen ist die Schnittgeschwindigkeit langsamer. Um zu verhindern, dass die obere Kante des Schnitts schmilzt, sollte die Vorheizflamme kürzer und der Abstand zwischen der Schneiddüse und der Werkstückoberfläche kleiner sein. Dadurch kann die Geradheit des Sauerstoffflusses beim Schneiden und die Reinheit des Sauerstoffs, die beibehalten werden muss, um die Qualität des Schnitts zu verbessern.

Die besten Parameter der CNC Brennschneidmaschine zum Schneiden von kohlenstoffarmen Stahlblechen (GK1 Schnellschneiddüse)

| Schnittstärke/mm | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Düse Nr. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Schneiden Höhe /mm | 3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Schneiden Sauerstoff Druck /MPa | 0.5 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.65 | 0.65 | 0.65 | 0.7 | 0.7 | 0.8 | 1 | 1.2 |

| Schneiden Acetylen Druck /Mpa | 0.05 | 0.06 | 0.06 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.07 | 0.07 | 0.08 | 0.1 | 0.1 |

| Schneiden Geschwindigkeit /mm-min-1 | 400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Vorheizen Zeit /s | 6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Flamme Macht /L.min | 9~13 | 13~22 | ||||||||||||