Stellen Sie sich vor, die Produktionslinie Ihrer Fabrik kommt plötzlich wegen eines Lecks in einer wichtigen Rohrleitung zum Stillstand. Wie können Sie das Problem beheben, ohne weitere Schäden oder Ausfallzeiten zu riskieren? Dieser Artikel befasst sich mit sechs wichtigen Schweißtechniken zum Abdichten von Lecks und zeigt praktische Methoden und Sicherheitsmaßnahmen auf. Vom Hämmern bis zum Nieten lernen Sie Strategien kennen, um Lecks effizient zu beheben und die Sicherheit in gefährlichen Hochdruckumgebungen zu gewährleisten. Bereiten Sie sich darauf vor, sich mit dem Wissen auszustatten, das Sie brauchen, um Leckagen effektiv zu beseitigen und Ihre Produktion reibungslos laufen zu lassen.

In der industriellen Produktion kann es bei Anlagen, die kontinuierlich betrieben werden, aus verschiedenen Gründen zu Leckagen kommen, z. B. in Rohren, Ventilen, Behältern usw. Diese Lecks können die Produktionsstabilität beeinträchtigen, die Produktqualität mindern und zu Umweltverschmutzung und Abfall führen. Darüber hinaus können Leckagen von gefährlichen Medien wie giftigen Gasen und Fetten eine ernsthafte Bedrohung für die Produktionssicherheit und die Umwelt darstellen.

Die Explosion der Ölpipeline in Qingdao Huangdao am 22. November 2013 und die Explosion des Gefahrgutlagers in der Tianjin Binhai New Area am 2. August 2015 haben dem Land und der Bevölkerung erhebliche Verluste an Menschenleben und Eigentum beschert, die beide durch Medienlecks verursacht wurden.

Daher ist es von entscheidender Bedeutung, Leckagen bei Industrieprodukten rechtzeitig zu beheben. Die Reparatur von Lecks in Anlagen, die entflammbare, explosive oder giftige Chemikalien unter Druck enthalten, stellt jedoch eine technische Herausforderung dar.

Die Reparatur von Leckagen in Anlagen, die mit Druck, Öl oder giftigen Stoffen gefüllt sind, erfordert spezielle Schweißarbeiten unter gefährlichen Bedingungen, die sich von den normalen Schweißverfahren unterscheiden und bei denen die Sicherheit eine große Rolle spielt.

Vor dem Schweißen müssen Sicherheitsmaßnahmen ergriffen werden, um Unfälle zu vermeiden und die Sicherheit des Arbeitsplatzes, der Schweißer und der anderen Arbeitnehmer zu gewährleisten. Die Schweißer müssen erfahren und qualifiziert sein, und Schweißingenieure mit umfassenden technischen Kenntnissen müssen den sicheren Betrieb anleiten.

Wenn beispielsweise ein bestimmter Öltank repariert werden soll, müssen das Fassungsvermögen, der Zündpunkt, der Druck usw. des darin befindlichen Öls bekannt sein, und die Schweißverfahren dürfen keine Gefahr für die persönliche Sicherheit darstellen oder größere Sicherheitsvorfälle verursachen.

Daher müssen vor und während der Schweißarbeiten die folgenden Schritte unternommen werden, um die Sicherheit zu gewährleisten:

Nachfolgend werden einige gängige Methoden zum Stoppen von Leckagen beim Schweißen beschrieben, die in der technischen Praxis häufig verwendet werden und die es wert sind, gelernt und verbessert zu werden.

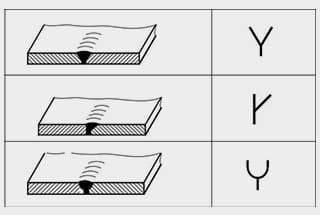

Diese Methode ist geeignet für Schweißrisse, Sandlöcher und Lunker in Niederdruckbehältern und -leitungen.

Es wird empfohlen, beim Schweißen möglichst Elektroden mit kleinem Durchmesser zu verwenden. Der Schweißstrom muss sich streng an die Prozessanforderungen halten.

Die bevorzugte Schweißmethode ist das Schnellschweißverfahren. Die Wärme des Lichtbogens sollte genutzt werden, um den Bereich um das Leck zu erwärmen.

Nach dem Abschalten des Lichtbogens sollte die Leckstelle schnell mit einem Hammer oder einer spitzen Schaufel zusammengedrückt werden, und die Schweißnaht sollte während des Schweißens geklopft werden.

Wenn die Risse breit sind oder der Durchmesser der Sand- und Luftlöcher groß ist, kann es schwierig sein, Techniken wie Hämmern, Drehen und Pressen anzuwenden.

In solchen Fällen können die Risse oder Löcher mit geeigneten Eisendrähten oder Schweißdrähten verschlossen werden, um den Druck und die Strömung des Lecks zu verringern, und dann kann eine Schnellschweißung mit geringem Strom durchgeführt werden.

Der Hauptaspekt dieser Methode besteht darin, dass jeweils nur ein Abschnitt gestopft werden muss und dann schnell geschweißt werden kann.

Dies ist in Abbildung 1 dargestellt.

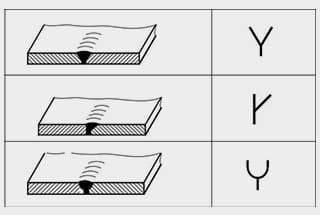

Einige Lecks werden durch Faktoren wie Korrosion, Verschleiß und Ausdünnung verursacht. In solchen Fällen sollte ein direktes Verschweißen des Lecks vermieden werden, da dies zu noch größeren Lecks führen kann.

Stattdessen, Punktschweißen sollte an geeigneten Stellen neben oder unter dem Leck durchgeführt werden. Diese Bereiche sollten frei von Leckagen sein.

Zunächst sollte ein Schmelzbad erzeugt werden, und dann sollte das Leck durch punktuelles Schweißen allmählich verkleinert werden, ähnlich wie bei einem Schlammfang für Schwalben.

Schließlich sollte das Leck mit einem geeigneten Schweißstrom und einer Elektrode mit kleinem Durchmesser abgedichtet werden, wie in Abbildung 2 dargestellt.

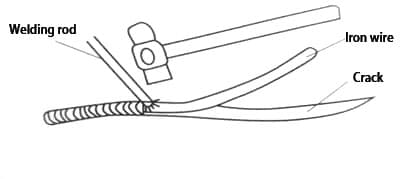

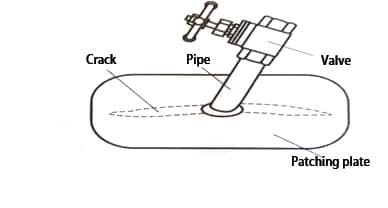

Diese Methode eignet sich für Schweißungen mit großen Leckagebereichen, hohen Durchflussraten oder hohen Drücken, wie in Abbildung 3 dargestellt.

Um das Leck zu beseitigen, sollte eine ergänzende Platte mit einer Verschlussvorrichtung entsprechend der Form des Lecks angefertigt werden.

Bei größeren Leckagen sollte ein Auffangbehälter in Form eines Abzweigrohrs mit eingebautem Ventil verwendet werden.

Bei kleineren Lecks kann eine Mutter auf die Reparaturplatte vorgeschweißt werden.

Die Größe der Flickplatte sollte größer sein als das Leck. Die Verschlussvorrichtung auf der Flickplatte sollte in Richtung des Lecks positioniert werden.

Auf der Seite der Flickplatte, die mit dem Leck in Berührung kommt, sollte ein Wulst Dichtungsmasse aufgetragen werden, damit das austretende Medium durch ein Führungsrohr abfließen kann und die Leckage um die Flickplatte herum reduziert wird.

Sobald die Reparaturplatte angeschweißt ist, sollte das Ventil geschlossen oder die Schrauben angezogen werden.

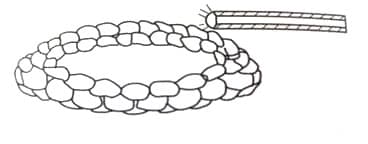

Wenn eine Rohrleitung aufgrund von Korrosion oder Verschleiß großflächig undicht ist, kann ein Manschettenrohr mit dem gleichen Durchmesser oder gerade groß genug, um die undichte Rohrleitung zu halten, verwendet werden. Die Länge des Manschettenrohrs sollte auf der Grundlage der Größe des Lecks bestimmt werden.

Das Muffenrohr sollte symmetrisch in zwei Hälften geschnitten und ein Umlenkrohr aufgeschweißt werden. Die Schweißmethode sollte die gleiche sein wie die des Umlenkrohrs.

Beim Schweißen sollte zuerst die Naht zwischen dem Rohr und der Muffe geschweißt werden, gefolgt von der Naht der Muffe, wie in Abbildung 4 dargestellt.

Kontinuierliches Schweißen sollte nicht verwendet werden. Die Schweißtemperatur sollte ein angemessenes Niveau nicht überschreiten.

Das Punktschweißverfahren sollte mit gleichzeitiger Kühlung angewendet werden.

Kühlen Sie z. B. nach dem Punktschweißen an mehreren Stellen die Schweißpunkte sofort mit in Wasser getauchter Baumwollgaze.

Manchmal kann eine Kombination dieser Methoden erforderlich sein, um Lecks wirksam abzudichten. Die schweißtechnische Leckabdichtung erfordert Vielseitigkeit, um ihren Erfolg zu garantieren.

Allerdings eignen sich nicht alle metallischen Werkstoffe für die Schweißnahtabdichtung. Nur kohlenstoffarmer Stahl und niedrige legierter Stahl können diese Methoden zur Leckabdichtung nutzen.

Austenitischer nichtrostender Stahl kann nur dann durch Schweißen repariert werden, wenn der Grundwerkstoff in der Nähe der Leckstelle eine erhebliche plastische Verformung erfahren kann. Andernfalls ist das Schweißen keine Option.

Das Medium in hitzebeständigen Stahlrohren ist in der Regel Dampf mit hoher Temperatur und hohem Druck.

Leckagen, die nach längerem Gebrauch entstanden sind, können nicht unter Druck repariert werden. Schweißen sollte nicht zur Reparatur von Niedertemperaturstahl unter Druck verwendet werden.

Alle diese Schweißverfahren sind vorübergehende Lösungen und bieten nicht die gleichen mechanischen Eigenschaften wie das Schweißen.

Wenn das Gerät nicht unter Druck steht oder kein Medium führt, sollte die temporäre Leckabdichtungsschweißung vollständig entfernt und das Gerät neu geschweißt oder auf andere Weise repariert werden, um die Produktanforderungen zu erfüllen.

Mit dem Fortschritt der modernen Produktion hat sich die Schweißleckstopptechnik zu einer entscheidenden Notfalltechnik im kontinuierlichen Produktionsprozess entwickelt.

Die Beseitigung eines Lecks erfordert einen gewissen Zeitaufwand, und das Leck sollte zu einem späteren Zeitpunkt vollständig ersetzt werden.

Der Einsatz der Leckstopptechnologie sollte anpassungsfähig sein.

Um Leckagen nach dem Schweißen zu vermeiden, können mehrere Methoden angewandt werden.