La soldadura 6GR de la tubería consiste en fijar la tubería con un anillo de obstáculo en un ángulo de inclinación de 45°.

El eje del tubo forma un ángulo de 45° con el plano horizontal y su posición es fija e invariable.

El diámetro exterior del anillo de obstáculos es aproximadamente 300 mm mayor que el diámetro exterior del tubo de pared gruesa, y está situado en el borde exterior del tubo de pared gruesa.

La distancia entre la junta de los dos tubos y la cara extrema del tubo de pared gruesa es inferior o igual a 13 mm.

"6" indica la posición de soldadura oblicua, "G" representa la ranura, ya que es la primera letra de la palabra "ranura", y "R" significa anillo de obstáculo.

Lectura relacionada: ¿Qué significan 1G, 2G, 3G, 4G, 5G y 6G en soldadura?

El montaje y la colocación de los tubos soldados son cruciales para garantizar la calidad de la soldadura 6GR y la forma adecuada de la parte posterior de la junta del tubo.

Si el tipo de ranura, la separación de montaje y el tamaño del borde romo no son los adecuados, es fácil que se produzcan defectos como colapso, solapamiento y penetración incompleta.

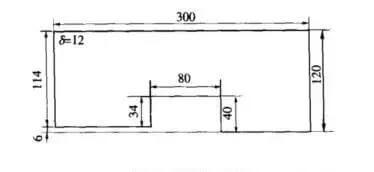

La forma del tubo que se va a soldar se representa en la figura 1.

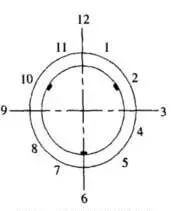

Para garantizar la correcta alineación de la tubería, la unión a tope de la tubería debe realizarse en un alineador de tuberías especializado, y la colocación debe asegurarse con placas nervadas (fijadas en 2 puntos, 10 puntos y 6 puntos).

La placa nervada es de acero 20 y su forma se representa en la figura 2.

En la figura 3 se muestra la ubicación de la placa costal.

El tubo 6GR presenta un anillo de obstáculos, y la diferencia de grosor entre las paredes interiores de los dos tubos es de 6 mm.

El requisito técnico establece que la parte posterior del tubo debe estar a ras de la pared interior del tubo de pared gruesa.

Sin embargo, la parte posterior de la tubería en realidad debe formarse como una penetración total soldadura en ángulo.

La soldadura de respaldo puede ser un reto.

Tras una amplia exploración y práctica, hemos encontrado un método práctico que cumple los requisitos.

El principal reto de la soldadura por retroceso es la posición oblicua y oblicua de soldadura de la tubería. Debido al calentamiento desigual de la tubería, resulta difícil que la gota fundida se transfiera a la soldadura por retroceso, ya que la gravedad hace que la gota fundida fluya hacia abajo. Para superar estos problemas, es importante ajustar la corriente de arranque del arco del soldador a la posición 5 y la corriente de fuerza de soplado del arco a la posición 7 antes de soldar. Esto facilita el arranque del arco, mejora la rigidez del arco y ayuda a utilizar la fuerza de soplado del arco para transferir el hierro fundido a la raíz de la tubería de pared gruesa, garantizando la correcta formación de la doble cara de la soldadura de una sola cara.

En varilla para soldar debe golpear el arco aproximadamente 5 mm después de las 6 en punto. Tras el encendido, la varilla de soldadura debe moverse ligeramente hacia arriba y hacia abajo en la ranura. Una vez que la raíz se haya fundido y formado un agujero fundido, la varilla de soldadura debe subir y bajar rápidamente el arco. El ángulo de la varilla de soldadura debe inclinarse hacia el lado del tubo de pared gruesa. Las pequeñas estrías oblicuas se utilizan para mover el electrodo hacia adelante y hacia atrás, y el movimiento debe ser rápido, uniforme y estable.

El soldador debe prestar mucha atención a la varilla de soldadura, utilizando sus sentidos para "mirar", "escuchar" y "alimentar". "Mirar" implica observar la temperatura del baño de fusión y la forma del orificio fundido, asegurándose de que permanecen iguales, y asegurarse de que la longitud del arco funde la raíz del tubo de pared gruesa. El tamaño del baño de fusión debe ser 1/2 dentro y 1/2 fuera de la ranura. El tiempo de seguimiento de cada arco debe basarse en la proximidad del baño de fusión a la solidificación. Si el seguimiento es demasiado rápido, el baño de fusión aumentará y el metal líquido fluirá hacia abajo formando cordones de soldadura. Si el seguimiento es demasiado lento, el baño de fusión líquido se comprimirá hacia el interior, provocando una depresión en la soldadura posterior. En general, el tiempo de alimentación de metal líquido debe controlarse entre 1 y 1,5 segundos cada vez.

"Escuchar" implica prestar atención al sonido "plop" del borde de la ranura del tubo causado por la ruptura del arco. La "alimentación" consiste en ajustar la longitud del arco y el tamaño del baño de fusión mediante una longitud de arco y un ángulo de electrodo adecuados, velocidad de soldaduray el método de manipulación del electrodo para enviar con precisión el hierro fundido a la raíz de la ranura. Si estos tres elementos se coordinan correctamente, se puede lograr una buena conformación inversa.

Durante la extinción del arco, debe crearse un agujero de fusión por encima del baño de fusión, luego el hierro fundido debe retroceder lentamente de 10 a 15 mm, deteniendo el arco en el lado de la ranura para reducir la velocidad de solidificación del baño de fusión y evitar los agujeros de contracción en frío. La unión debe formar una pendiente para facilitar la siguiente unión. No está permitido soldar en retroceso y detener el arco en el centro del baño de soldadura o detener directamente el arco en el baño de soldadura, ya que esto puede generar cavidad de contracción fría en la superficie del baño de soldadura en retroceso, convirtiéndolo en un defecto difícil de reparar.

Cuando el cráter del arco aún está al rojo vivo, el arco debe iniciarse en la pendiente de 10 a 15 mm por debajo del baño de soldadura y soldar hasta el cráter del arco. A medida que la temperatura del cráter del arco aumenta gradualmente, el electrodo debe empujarse a lo largo del orificio preparado hasta la raíz de la ranura. Tras oír el sonido "plop", se debe hacer una ligera pausa, mover lateralmente la varilla de soldadura y reanudar la soldadura normal. La clave de esta etapa es transportar la varilla de soldadura en su sitio, volver a colocarla rápidamente, observar con precisión el orificio de fusión y mantener un movimiento estable. La unión debe conectarse en caliente en la medida de lo posible para garantizar un aspecto liso y bonito.

Una vez finalizada la soldadura de respaldo, utilice una amoladora angular para alisar las juntas irregulares. Ajuste la fuerza de soplado del arco (empuje) en la posición 5 y utilice esta fuerza para eliminar la escoria a ambos lados de la soldadura. Esto ayudará a evitar inclusiones de escoria.

El electrodo debe moverse en zigzag, deteniéndose a ambos lados de la ranura. El baño de fusión debe mantenerse horizontal en todo momento.

Recuerde escalonar los puntos inicial y final de las capas adyacentes entre 10 y 15 mm.

Una vez terminada la soldadura de relleno, la soldadura debe quedar de 1 a 2 mm más baja que el metal base para facilitar la soldadura de la capa de recubrimiento.

Antes de soldar, ajuste la fuerza de soplado del arco (empuje) a la posición 2. Esto reduce la fuerza de soplado del arco, haciéndolo más flexible, y ayuda a prevenir defectos de socavado en la soldadura. También se consigue una soldadura más suave y visualmente más atractiva.

Debe formarse una forma triangular en el soldadura aérea posición utilizando la primera mitad de la varilla de soldadura. A continuación, la soldadura debe realizarse en dirección horizontal utilizando un electrodo en forma de media luna.

Cuando la varilla de soldadura alcance el borde de la ranura, haga una breve pausa manteniendo el baño de fusión horizontal.

Después de cebar el arco en la posición oblicua de soldadura por encima de la cabeza de la segunda mitad de la varilla de soldadura, tirar de la zona triangular que se va a soldar horizontalmente hacia el borde inferior de la ranura. El baño de fusión debe solapar la soldadura realizada en la primera mitad de la varilla. Para ello, utilice un método de desplazamiento transversal del electrodo dentado.

En la segunda mitad del método de cierre, reduzca el baño de soldadura uno a uno a medida que el electrodo es transportado a la posición de cierre. Llenar la zona triangular antes de detener el arco.

La soldadura de la capa de recubrimiento debe tener una parte plana de parada y extinción del arco, y el cráter debe rellenarse antes de extinguir el arco.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.