¿Alguna vez se ha preguntado por el arte de soldar y las distintas posiciones que existen? En esta fascinante entrada de blog, nos adentraremos en los entresijos de las posiciones de soldadura, desde la plana a la aérea, y exploraremos sus retos y técnicas únicos. Nuestro experto autor, con años de experiencia en ingeniería mecánica, le guiará a través del mundo de la soldadura 1G, 2G, 3G, 4G, 5G y 6G, proporcionándole valiosas perspectivas y conocimientos prácticos. Prepárese para ampliar sus conocimientos sobre esta habilidad esencial en el ámbito de la ingeniería mecánica.

La posición de soldadura se refiere a la colocación relativa de la pieza de trabajo respecto al equipo de soldadura durante la operación de soldadura. Existen cuatro tipos básicos de posiciones de soldadura: plana, horizontal, vertical y elevada. Cada posición de soldadura tiene sus requisitos operativos y precauciones específicos.

Posición plana: Esta es la posición de soldadura más común, adecuada para la mayoría de las situaciones de soldadura. La soldadura realizada en esta posición se denomina soldadura plana.

Posición horizontal: Esta posición se utiliza normalmente cuando el cordón de soldadura debe observarse o manipularse lateralmente. En la soldadura horizontal, la selección del ángulo del electrodo y de la corriente es especialmente importante para garantizar la calidad del cordón de soldadura.

Posición vertical: La soldadura vertical consiste en colocar la pieza en posición vertical para soldarla. Esta posición es adecuada para soldar materiales largos y lineales, como tubos. En la soldadura vertical, la selección del electrodo y el ajuste de los parámetros de soldadura son cruciales para garantizar la calidad de la soldadura.

Posición sobre la cabeza: La soldadura por encima de la cabeza es una posición en la que la soldadura se realiza desde debajo del cordón de soldadura, lo que la convierte en una posición difícil, ya que el operario tiene que alinear el cordón de soldadura desde arriba. Durante la soldadura por encima de la cabeza, la corriente de soldadura debe ser 10% - 15% menor que durante la soldadura plana, y debe utilizarse un arco corto.

A la hora de elegir una posición de soldadura, hay que tener en cuenta factores como el grosor de la soldadura, el número de capas de soldadura y el tipo de unión. Por ejemplo, al soldar transistores de alta potencia, puede ser necesario prestar especial atención a la correcta inserción de la posición del conductor, y el tiempo de soldadura debe reducirse al mínimo para una mejor disipación del calor.

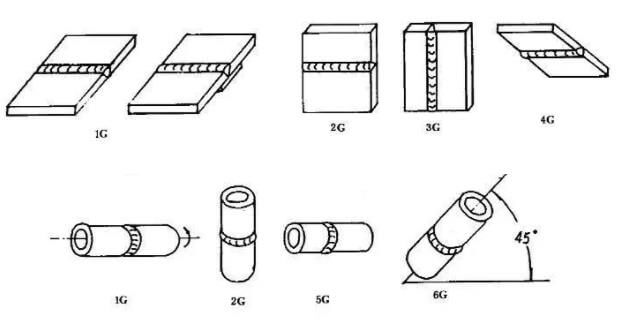

Las posiciones de las soldaduras de ranura se clasifican como 1G, 2G, 3G, 4G, 5G y 6G, respectivamente, lo que representa soldadura planasoldadura horizontal, soldadura vertical, soldadura aérea, soldadura fija horizontal de tuberías y soldadura fija inclinada a 45° de tuberías.

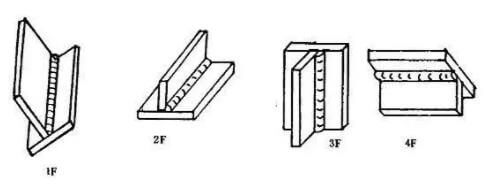

Placa soldaduras en ángulo se clasifican como 1F, 2F, 3F y 4F, que representan la soldadura tipo buque, la soldadura horizontal, la soldadura vertical y la soldadura aérea, respectivamente.

Lámina o tubo soldaduras en ángulo se clasifican como 1F, 2F, 2FR, 4F y 5F, que representan la soldadura rotativa a 45 grados, la soldadura transversal (con el eje del tubo vertical), la soldadura rotativa horizontal del eje del tubo y la soldadura aérea fija horizontal del eje del tubo, respectivamente.

1G es soldadura plana

1G Características de soldadura:

La soldadura por fusión del metal depende principalmente de su propio peso para fluir hacia el baño de fusión.

La forma y composición del baño de fusión son fáciles de mantener y controlar.

Al soldar metal con el mismo grosor de chapa, la corriente de soldadura necesaria para la soldadura plana es mayor en comparación con otras posiciones de soldadura, lo que se traduce en una mayor eficiencia de producción.

Sin embargo, la escoria y el baño de fusión son propensos a mezclarse, especialmente al soldar cordones de filete planos, lo que hace que la escoria avance fácilmente y forme inclusiones de escoria.

Los electrodos ácidos pueden dificultar la distinción entre la escoria y el baño de fusión, mientras que los electrodos alcalinos proporcionan claridad.

Incorrecto parámetros de soldadura y técnicas pueden provocar defectos como la formación de cordones, socavaduras y deformaciones en la soldadura.

En la soldadura por un solo lado, si el dorso es de formación libre, la primera soldadura puede presentar problemas como una penetración desigual o una mala formación del dorso.

Puntos clave de la soldadura 1G:

En función del espesor de la placa, a varilla para soldar con un diámetro mayor y una corriente de soldadura más elevada.

Al soldar, el electrodo y la pieza deben formar un ángulo de 60-80°, y debe controlarse la separación de la escoria y el metal líquido para evitar el avance de la escoria.

Para espesores de chapa de ≤6mm, generalmente debe utilizarse una ranura de tipo I para la soldadura plana a tope, y un electrodo de 3,2-4mm de diámetro con un arco corto técnica de soldadura para la soldadura frontal, con una penetración que alcance 2/3 del espesor de la chapa.

Antes del sellado posterior, puede que no se limpie la raíz, salvo en estructuras importantes.

Si hay confusión entre la escoria y el metal del baño de fusión en la soldadura plana a tope, extienda el arco, incline el electrodo hacia delante y empuje la escoria detrás del baño de fusión para evitar la inclusión de escoria.

En el caso de soldaduras horizontales e inclinadas, se debe soldar cuesta arriba para evitar la inclusión de escoria e impedir que el baño de fusión avance.

Cuando se utiliza la soldadura multicapa y multipaso, hay que tener en cuenta el número de pasadas y la secuencia de soldadura, sin que cada capa supere los 4-5 mm.

Para juntas en T, filete y ángulo plano de solape uniones soldadasSi el grosor de las dos placas es diferente, el ángulo del electrodo debe ajustarse para dirigir el arco a un lado de la placa más gruesa para garantizar un calentamiento uniforme de las dos placas.

Selección correcta del método de transporte de las bandas

(1) Para espesor de soldadura inferior o igual a 6 mm, se utiliza la soldadura plana a tope con ranura en I.

La soldadura a doble cara debe emplear el transporte lineal de bandas para la soldadura frontal, a un ritmo ligeramente lento.

La soldadura posterior también debe utilizar el transporte lineal de bandas, con una corriente de soldadura ligeramente mayor y una velocidad más rápida.

(2) Para chapas de espesor inferior o igual a 6 mm, se puede utilizar la soldadura multicapa o la soldadura multicapa multipaso cuando se utilizan otras formas de ranura.

La primera capa de soldadura de respaldo debe utilizar electrodo de baja corriente, corriente estándar baja y soldadura con electrodo lineal o dentado.

Al soldar la capa de relleno, pueden seleccionarse electrodos de mayor diámetro y soldadura por arco corto con mayor corriente de soldadura.

(3) Para junta en T plana soldadura en ángulo con un tamaño de pata inferior a 6 mm, se puede optar por la soldadura monocapa y utilizar los métodos de transporte lineal, por anillos oblicuos o por bandas en diente de sierra.

Para un mayor tamaño del tramo de soldadura, debe utilizarse la soldadura multicapa o la soldadura multicapa multipaso.

Para la soldadura de respaldo se emplea el método de transporte lineal de bandas, y para la capa de relleno se puede optar por el transporte inclinado en diente de sierra o en anillo inclinado.

(4) La soldadura multicapa y multipaso debe utilizar generalmente el método de soldadura de banda lineal.

2G es soldadura horizontal

2G Características de soldadura:

El metal fundido puede caer fácilmente en la ranura debido a su propio peso, provocando defectos de socavado en el lado superior y defectos de cordón de soldadura de gota de lágrima o penetración incompleta en el lado inferior.

La separación del metal fundido y la escoria es relativamente fácil, similar a la soldadura vertical.

Puntos clave de la soldadura 2G:

La ranura tipo V o tipo K se utiliza generalmente para la soldadura horizontal a tope, y para las juntas a tope con un espesor de chapa de 3 a 4 mm, ambos lados se pueden soldar utilizando la ranura tipo I.

Debe seleccionarse un electrodo de pequeño diámetro y la corriente de soldadura debe ser inferior a la utilizada para la soldadura plana. El funcionamiento con arco corto permite controlar mejor el flujo de metal fundido.

Para soldar chapas gruesas, deben adoptarse soldaduras multicapa y multipaso, además de las soldaduras de respaldo.

Cuando se utiliza la soldadura multicapa y multipaso, debe prestarse especial atención al control de la distancia de solapamiento entre las pasadas de soldadura. Cada soldadura solapada debe comenzar a 1/3 de la soldadura anterior para evitar desniveles.

Se debe mantener el ángulo de electrodo adecuado según la situación específica y el velocidad de soldadura debe estar ligeramente bloqueado y uniforme.

Debe utilizarse el método correcto de transporte de las tiras:

(1) Para la soldadura horizontal a tope de tipo I, la soldadura frontal se realiza mejor utilizando el método de transporte lineal alternativo de la banda.

Para piezas más gruesas, debe utilizarse banda lineal o anular inclinada pequeña y banda lineal en la parte posterior. La corriente de soldadura puede aumentarse adecuadamente.

(2) Para otras soldaduras horizontales a tope de ranura, si la separación es pequeña, se puede utilizar el transporte de banda en línea recta para la soldadura de respaldo.

Si la separación es grande, la capa posterior debe utilizar el transporte de banda lineal alternativo y otras capas pueden utilizar el transporte de banda de anillo inclinado durante la soldadura multicapa. El transporte lineal de la banda debe utilizarse durante la soldadura multicapa de varias pasadas.

3G es soldadura vertical

3G Características de soldadura:

El metal fundido y la escoria se separan fácilmente debido a la gravedad, lo que puede dar lugar a defectos como cordones de soldadura, socavaduras e inclusión de escoria.

La elevada temperatura del baño de fusión hace que el metal fluya hacia abajo, lo que provoca una soldadura desigual.

La penetración incompleta puede producirse en la raíz de las soldaduras en T y es más fácil controlar el grado de penetración.

Sin embargo, la productividad de la soldadura es menor en comparación con la soldadura plana.

Puntos clave de la soldadura 3G:

Mantener el ángulo correcto de los electrodos;

La soldadura vertical ascendente se utiliza habitualmente en producción y para la soldadura vertical descendente debe utilizarse una varilla de soldadura especializada para garantizar la calidad.

La corriente de soldadura para la soldadura vertical ascendente es de 10 a 15% inferior a la de la soldadura plana, y debe seleccionarse un electrodo de menor diámetro (inferior a 4mm).

La soldadura por arco corto se utiliza para reducir la distancia desde la transferencia de gotas hasta el baño de fusión.

Adoptar el método correcto de transporte de las tiras.

(1) Cuando se suelda verticalmente hacia arriba en una junta a tope con ranura en T (comúnmente utilizada para chapas finas), se suelen utilizar los métodos de transporte lineal, dentado y de tira creciente. La longitud máxima del arco no debe superar los 6 mm.

(2) Para otras formas de soldadura vertical a tope de ranura, la primera capa de soldadura suele emplear soldadura quebrada, soldadura de media luna con un pequeño giro y soldadura de tira triangular. Las capas posteriores pueden transportarse utilizando una forma de media luna o de diente de sierra.

(3) Durante la soldadura vertical de juntas en T, el electrodo debe tener un tiempo de permanencia adecuado en ambos lados y esquinas superiores de la soldadura, y la amplitud de oscilación del electrodo no debe ser mayor que la anchura de la soldadura. La operación de transporte del electrodo es similar a la de la soldadura vertical de otras formas de ranura.

(4) Al soldar la capa de recubrimiento, la forma de la superficie de soldadura dependerá del método de transporte de la banda. Se puede utilizar una banda con forma de media luna si se requiere una calidad de superficie ligeramente superior, mientras que se puede utilizar un método de transporte de banda en diente de sierra para obtener una superficie plana (la forma cóncava media está relacionada con el tiempo de pausa).

4G es soldadura aérea

4G Características de soldadura:

El metal fundido cae debido a la gravedad, y el control de la forma y el tamaño del baño de fusión es todo un reto.

El transporte de la banda es difícil, y no es fácil conseguir una superficie plana en la soldadura.

Es frecuente observar defectos como la inclusión de escoria, la penetración incompleta, el cordón de soldadura y la mala formación de la soldadura. Las salpicaduras y la difusión del metal de soldadura fundido pueden provocar accidentes por quemaduras.

La soldadura por encima de la cabeza es menos eficaz que otras posiciones de soldadura.

Puntos clave de la soldadura 4G:

Para la soldadura a tope por encima de la cabeza, cuando el espesor de la soldadura es ≤ 4 mm, se debe utilizar la ranura tipo I, se debe seleccionar un electrodo de 3,2 mm y la corriente de soldadura debe ser moderada.

Cuando el espesor de la soldadura es ≥ 5mm, se debe utilizar soldadura multicapa y multipaso.

Para la soldadura por encima de la cabeza de las soldaduras de juntas en T, debe utilizarse la soldadura de una sola capa cuando el tramo de soldadura sea inferior a 8 mm y la soldadura de varias capas y varias pasadas cuando el tramo de soldadura sea superior a 8 mm.

El método correcto de transporte de bandas debe seleccionarse en función de la situación específica:

(1) Cuando el tamaño del tramo de soldadura es pequeño, debe utilizarse el transporte lineal o alternativo lineal de la banda, y debe completarse la soldadura en una sola capa.

Cuando el tamaño del tramo de soldadura es grande, se puede utilizar la soldadura multicapa o el transporte de bandas de soldadura multicapa y multipaso.

La primera capa debe transportarse utilizando el transporte lineal de bandas, y las capas siguientes pueden utilizar el transporte inclinado de bandas triangulares o anulares.

(2) Independientemente del método de transporte de la banda que se utilice, la cantidad de metal de soldadura que se añada al baño de fusión de una sola vez no debe ser excesiva.

El puerto de fijación horizontal de la tubería es la posición 5g

La unión soldada oblicua de 45 ° de la tubería es la posición 6G

La selección de la posición de soldadura tiene un impacto significativo en la calidad de la soldadura. En primer lugar, la posición de soldadura afecta directamente a la tensión y la deformación de la soldadura. Si la posición de soldadura no se elige correctamente, puede provocar una deformación excesiva o tensiones internas en la soldadura. Esto no sólo reduce la calidad de la soldadura, sino que en casos graves puede provocar su desguace.

Además, las diferentes posiciones de soldadura pueden afectar a la forma y ubicación del baño de soldadura, especialmente cuando se suelda en posiciones verticales, horizontales o por encima de la cabeza. Debido al efecto de la gravedad, es fácil que se produzcan problemas como la socavación.

Por lo tanto, organizar razonablemente la posición y el número de soldaduras es una de las medidas cruciales para controlar la deformación de la soldadura y mejorar su calidad.

El impacto de la selección de la posición de soldadura en la calidad de la soldadura se refleja principalmente en los siguientes aspectos:

Por lo tanto, durante las operaciones de soldadura, debe seleccionarse la posición de soldadura adecuada en función de los requisitos específicos de soldadura, las características del material y la rigidez estructural, entre otros factores, para lograr los mejores resultados de soldadura.

Las ventajas y desventajas de la soldadura vertical y por encima de la cabeza en aplicaciones prácticas son las siguientes:

Los puntos fuertes de la soldadura vertical residen principalmente en la conservación del material, la reducción del peso, la simplicidad del equipo, la flexibilidad operativa y el bajo coste. Es especialmente eficaz para soldaduras irregulares, soldaduras cortas, soldaduras por encima de la cabeza, soldaduras a gran altitud y soldaduras en lugares estrechos, y ofrece una aplicación flexible y un funcionamiento sin esfuerzo. La calidad de la soldadura es alta gracias a la elevada temperatura del arco, la mayor velocidad de soldadura y la menor zona afectada por el calor. El método de ejecución en triángulo equilátero es adecuado para la soldadura vertical de juntas a tope biseladas y juntas en T, capaz de producir secciones transversales de soldadura más gruesas de una sola vez. Minimiza defectos como la inclusión de escoria, mejorando así la eficiencia de la producción.

El inconveniente de la soldadura vertical es que apenas se utilizan tensiones de corriente bajas al soldar de arriba abajo durante la operación, lo que da lugar a una resistencia deficiente. Aunque la formación es estéticamente agradable, es esencial mantener el ángulo correcto del electrodo.

Entre las ventajas de la soldadura por arco se incluyen el buen rendimiento del proceso, la facilidad de inicio del arco, la estabilidad del arco, la menor cantidad de salpicaduras, la buena eliminación de escorias, la formación de soldaduras estéticamente agradables, el fácil dominio de la técnica de soldadura y la buena resistencia a la porosidad de los electrodos ácidos, con un metal de soldadura que rara vez causa problemas.

Las desventajas de la soldadura aérea son más evidentes, debido principalmente a la tendencia del metal fundido a caer por gravedad, lo que dificulta la transición de las gotas y la formación de la soldadura. Además, el rendimiento del proceso del hilo de soldadura sólido es inferior, lo que dificulta la formación, y la ausencia de fundente también puede afectar a la formación de la soldadura.

La soldadura vertical tiene claras ventajas en términos de flexibilidad operativa, rentabilidad y adaptabilidad a soldaduras complejas, pero puede enfrentarse a problemas de resistencia insuficiente en algunos casos. Mientras que la soldadura aérea tiene sus méritos en cuanto a la formación de soldaduras estéticamente agradables y el dominio técnico, su principal inconveniente es el aumento de la dificultad de soldadura debido a la caída del metal fundido.

Cada método de soldadura puede realizarse mediante soldadura manual, mecanizada o automática, con los códigos que se indican en la tabla siguiente.

| Método de soldadura | Código |

| Soldadura con varilla | SMAW |

| Soldadura con gas | OFW |

| Soldadura Tig | GTAW |

| Arco de plasma Soldadura | GMAW |

| Soldadura por arco sumergido | SIERRA |

| Soldadura por electroescoria | ESW |

| Soldadura por arco de plasma | PAW |

| Gas Soldadura por arco de tungsteno en posición vertical | EGW |

| Soldadura por fricción | FRW |

| Soldadura por arco | SW |

Las formas, posiciones y sus códigos de las piezas de prueba se muestran en la tabla siguiente. La posición de la probeta determina básicamente la posición de soldadura.

Tabla 1. Formas, posiciones y códigos de las piezas de ensayo.

| Formulario de pieza de ensayo | Posición de la pieza de ensayo | Código | |

| Chapa metálica pieza de ensayo de soldadura a tope | Pieza de ensayo de soldadura plana | 1G | |

| Pieza de ensayo de soldadura horizontal | 2G | ||

| Pieza de ensayo de soldadura vertical | 3G | ||

| Pieza de prueba de soldadura aérea | 4G | ||

| Pieza de ensayo de soldadura de tuberías a tope | Pieza de ensayo de soldadura de rotación horizontal | 1G (Rotación) | |

| Pieza de ensayo de soldadura fija vertical | 2G | ||

| Pieza de ensayo de soldadura fija horizontal | Soldadura ascendente | 5G | |

| Soldadura descendente | 5GX(Baja) | ||

| probeta de soldadura a 45 | Soldadura ascendente | 6G | |

| Soldadura descendente | 6GX(Baja) | ||

| Pieza de ensayo de unión angular tubo-placa | Pieza de ensayo de soldadura de rotación horizontal | 2FRG | |

| Pieza de ensayo de soldadura plana fija vertical | 2FG | ||

| Pieza de ensayo de soldadura vertical fija | 4FG | ||

| Pieza de ensayo de soldadura fija horizontal | 5FG | ||

| probeta de soldadura a 45 | 6FG | ||

| Pieza de ensayo de soldadura de esquinas de chapa | Pieza de ensayo de soldadura plana | 1F | |

| Pieza de ensayo de soldadura horizontal | 2F | ||

| Pieza de ensayo de soldadura vertical | 3F | ||

| Pieza de prueba de soldadura aérea | 4F | ||

| Pieza de ensayo de soldadura de esquinas de tubos (incluida la probeta de soldadura de esquina de tubo a placa y la probeta de soldadura de esquina de tubo a tubo). | Pieza de ensayo de soldadura con rotación de 45 | 1F (Rotación) | |

| Pieza de ensayo de soldadura horizontal fija vertical | 2F | ||

| Pieza de ensayo de soldadura de rotación horizontal | 2FR | ||

| Pieza de ensayo de soldadura vertical fija | 4F | ||

| Pieza de ensayo de soldadura fija horizontal | 5F | ||

| Pieza de ensayo de soldadura de espárragos roscados | Pieza de ensayo de soldadura plana | 1S | |

| Pieza de ensayo de soldadura horizontal | 2S | ||

| Pieza de prueba de soldadura aérea | 4S | ||

La pieza de prueba de soldadura a tope de chapa, la pieza de prueba de soldadura a tope de tubería y la pieza de prueba de unión de esquina de tubería a placa pueden dividirse en dos tipos: con y sin almohadillas de respaldo.

Para soldaduras de filete de doble cara, soldaduras de ranura y uniones de esquina de tubo a placa en las que penetración total no es necesario, se consideran como con almohadillas de apoyo.

Sin embargo, cuando se utiliza la soldadura por un solo lado con inertes soldadura con gas de protecciónno puede considerarse como con almohadillas de apoyo.

(1) Pieza de ensayo de soldadura a tope de chapa (cuando no hay ranura, se trata de una pieza de ensayo de soldadura en ángulo).

(2) Pieza de ensayo de soldadura de esquinas de chapa.

Tabla 2. Posiciones de soldadura aplicables a las probetas

| Pieza de prueba | Gama de soldadura aplicable | ||||

| Soldadura a tope Posición | Posición de soldadura en esquina | Esquina de tubo a placa soldadura de juntas posición | |||

| Formulario | Código | chapas y tubos con un diámetro exterior superior a 600 mm | tubos con un diámetro exterior inferior o igual a 600 mm | ||

| Soldadura de chapas metálicas a tope (Nota A-2) | 1G | Plano | Plano | Plano | / |

| 2G | Plano y horizontal | Plano y horizontal | Plano y horizontal | / | |

| 3G | Plano y vertical | Plano | Plano, horizontal y vertical | / | |

| 4G | Plana y aérea | Plano | Plana, horizontal y aérea | / | |

| Pieza de ensayo de soldadura de tuberías a tope | 1G | Plano | Plano | Plano | / |

| 2G | Plano y horizontal | Plano y horizontal | Plano y horizontal | / | |

| 5G | Plana, vertical y aérea | Plana, vertical y aérea | Plana, vertical y aérea | / | |

| 5GX | Plano, vertical hacia abajo y por encima de la cabeza | Plano, vertical hacia abajo y por encima de la cabeza | Plano, vertical hacia abajo y por encima de la cabeza | / | |

| 6G | Plana, horizontal, vertical y aérea | Plana, horizontal, vertical y aérea | Plana, horizontal, vertical y aérea | / | |

| 6GX | Plana, vertical descendente, horizontal y aérea. | Plana, vertical descendente, horizontal y aérea. | Plana, vertical descendente, horizontal y aérea | / | |

| Junta de esquina tubo-placa | 2FG | / | / | Plano y horizontal | 2FG |

| 2FRG | / | / | Plano y horizontal | 2FRG 2FG | |

| 4FG | / | / | Plana, horizontal y aérea | 4FG 2FG | |

| 5FG | / | / | Plana, horizontal, vertical y aérea | 5FG 2FRG 2FG | |

| 6FG | / | / | Plana, horizontal, vertical y aérea | Todas las posiciones | |

| Soldadura de esquinas de chapa | 1F | / | / | Plano | / |

| 2F | / | / | Plano y horizontal | / | |

| 3F | / | / | Plano, horizontal y vertical | / | |

| 4F | / | / | Plana, horizontal y aérea | / | |

| Soldadura de esquinas de tubos | 1F | / | / | Plano | / |

| 2F | / | / | Plano y horizontal | / | |

| 2FR | / | / | Plano y horizontal | / | |

| 4F | / | / | Plana, horizontal y aérea | / | |

| 5F | / | / | Plana, vertical, horizontal y aérea. | / | |

La influencia del ajuste de la corriente de soldadura en diferentes posiciones de soldadura se refleja principalmente en la calidad del cordón de soldadura, incluida la profundidad de penetración, la anchura de fusión, las salpicaduras y la porosidad. He aquí algunos ejemplos concretos:

Cuando aumenta la corriente de soldadura (sin modificar las demás condiciones), aumentan la profundidad de penetración y el refuerzo del cordón de soldadura, mientras que la variación de la anchura de fusión no es significativa o aumenta ligeramente. Esto indica que en diferentes posiciones de soldadura, ajustando la corriente de soldadura, se puede controlar la forma y el tamaño del cordón de soldadura.

El tamaño de la corriente de soldadura afecta directamente a la velocidad de fusión del metal y a la calidad de la unión soldada. Cuando la corriente es demasiado alta, el metal se funde rápidamente, lo que provoca una penetración profunda, grandes salpicaduras de metal y defectos como quemaduras y socavaduras. Por lo tanto, en diferentes posiciones de soldadura, es necesario ajustar adecuadamente la corriente de soldadura en función de la situación real para garantizar la calidad del cordón de soldadura.

En la soldadura CO2/MAG/MIG, ajustar la corriente de soldadura es en realidad ajustar la velocidad de alimentación del hilo, mientras que ajustar la tensión del arco es cambiar la velocidad de fusión del hilo. Sólo cuando la velocidad de fusión del hilo y la velocidad de avance son iguales puede garantizarse la calidad de la soldadura. Esto sugiere que en diferentes posiciones de soldadura, ajustando con precisión la corriente de soldadura y la tensión del arco, se puede conseguir una fusión y alimentación uniformes del alambre, mejorando así la calidad general del cordón de soldadura.

En la soldadura con protección secundaria, el ajuste de la corriente y la tensión son dos factores importantes que afectan a la calidad del cordón de soldadura. Determinan directamente la profundidad de penetración, la anchura de fusión, las salpicaduras, la porosidad y otras características del cordón de soldadura. Esto implica que en diferentes posiciones de soldadura, ajustando con precisión la corriente y el voltaje, se puede controlar eficazmente la microestructura y el rendimiento macro del cordón de soldadura.