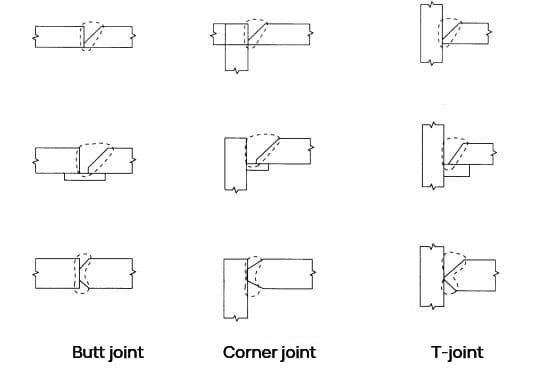

La soldadura por transferencia de tensiones engloba soldaduras de primer nivel de penetración total que pueden soportar todo tipo de tensiones de forma similar al metal base, soldaduras en ángulo que resisten principalmente fuerzas de cizallamiento, y soldaduras de segundo nivel de penetración parcial.

Cuando se gestionan completamente, se considera que las soldaduras de primer nivel de penetración total, excluyendo la fatiga de baja tensión y alto ciclo como las vigas de bloque de corona, muestran el mismo comportamiento que el metal base bajo todas las cargas, incluyendo terremotos y otras cargas repetidas en el acero de construcción de uso común.

Si el espesor de la garganta es menor que el del metal base, no sólo no cumplirá la tolerancia de diseño, sino que se convertirá en una fuente de concentración de tensiones.

Del mismo modo, si la corona de soldadura es demasiado alta, también provocará concentración de tensiones, por lo que es necesario mantenerla a un tamaño razonable.

Es ampliamente conocido que la relación entre la resistencia o el alargamiento en la dirección del espesor y la dirección de laminación de acero laminado placas se reduce en general.

En particular, cuando no metálico inclusiones (como el MnS) se desvían durante el laminado del acero, pueden agrietarse o pelarse con muy poca tensión.

En consecuencia, las chapas de acero utilizadas para piezas sometidas a fuerzas de tracción en la dirección del espesor de la chapa, como el ala superior del pilar en caso de penetración del pilar o el ala de la viga de los pilares exteriores y los pilares de esquina en caso de penetración de la viga, deben revisarse y considerarse cuidadosamente.

En la colada continua, las diferencias en la temperatura de solidificación o las reducciones de la temperatura superficial pueden provocar una desviación de los componentes de MnS en el centro del espesor de la placa y una tendencia a la segregación de Al2O3 en la capa superficial. Sin embargo, estos problemas han mejorado en los últimos años.

Recientemente, con el aumento de la escala de la construcción, ha habido varios informes de agrietamiento de soldaduras laminares debido a la soldadura multicapa de chapas de acero gruesas.

Las uniones de soldadura de primera clase de penetración total tipo T se utilizan normalmente en las uniones de vigas de pilares de estructuras de acero que experimentan esfuerzos máximos y tensiones plásticas repetidas. Esta pieza es la más susceptible al agrietamiento por soldadura en capa.

Por lo tanto, es necesario seleccionar un chapa de aceroRevise el diseño de la soldadura y los métodos de construcción, y preste especial atención a la gestión del precalentamiento para evitar el agrietamiento a baja temperatura de otras piezas afectadas por el calor.

La forma de la ranura en el junta soldada es un factor crucial para la estabilidad de ambos lados de la articulación.

Una separación de la raíz o un ángulo de ranura incorrectos pueden afectar negativamente a la calidad de la junta soldada.

Por lo tanto, es importante determinar la forma de ranura adecuada en función de la tipo de soldadura el método y la articulación utilizados.

Para los convencionales métodos de soldaduraLa forma de ranura estándar para el tipo de junta y el tamaño de la superficie de la raíz es aceptable siempre que el tamaño de la superficie de la raíz sea inferior a 2 mm cuando se utilice una placa de apoyo.

En el caso de métodos de soldadura o tipos de unión especializados, los datos deben evaluarse para garantizar que la forma de la ranura cumple las normas de calidad y construcción, en función de sus condiciones específicas.

Para evitar la concentración de tensiones, la corona de soldadura en la soldadura de penetración total de primer nivel no debe ser demasiado pronunciada. La corona de soldadura debe tener una superficie lisa e ininterrumpida desde el metal base, con una altura que oscile entre 0 y 3 mm.

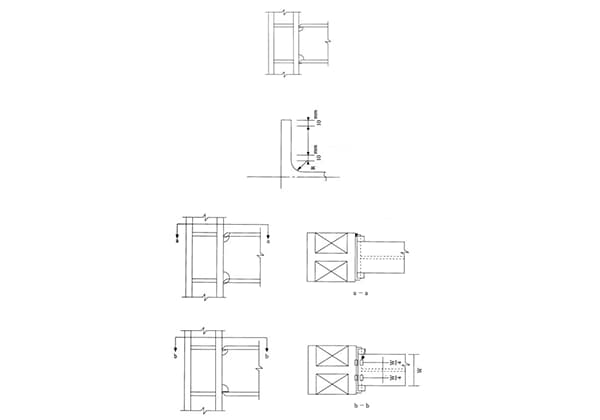

La corona de soldadura en las uniones en T debe reducir la concentración de tensiones alrededor de la zona de soldadura, lo que es crucial para evitar fisuras o desconchados en la placa de tope. La corona de soldadura deseada se representa en la figura 2, y es importante que el cordón de soldadura sea liso. La altura de la corona de soldadura (h) debe ser 1/4 del espesor de la junta a tope, o 10 mm si el espesor supera los 40 mm.

Al principio de la soldadura suelen observarse penetraciones deficientes o agujeros de aire, mientras que al final suelen aparecer grietas en forma de cráter y otros defectos. Para evitar estos defectos en una soldadura eficaz, debe colocarse una chapa de acero con una forma adecuada al principio y al final de la soldadura, como se muestra en la Fig. 3.

No es necesario retirar la chapa corrida después de la soldadura y su residuo no es problemático, como se indica en la Fig. 4. Sin embargo, si el espesor de la losa supera los 50 mm y el pilar y la viga tienen la misma anchura, deberá cortarse.

Por ejemplo, cuando la viga de bloque de corona experimenta tensiones bajas y fatiga de ciclo alto, debe cortarse y afinarse con una amoladora.

No se recomienda ensamblar y soldar directamente la placa de run-on en la unión viga-columna. Esto se debe a que el cordón de soldadura corto creado durante la soldadura de ensamblaje de la pestaña de run-on reduce la tenacidad a la fractura de la zona afectada por el calor, convirtiéndola potencialmente en el punto de inicio del fallo frágil de toda la placa de brida.

La Fig. 5 muestra un ejemplo de golpe de arco montaje de la placa y soldadura en la unión columna-viga.

El dispositivo de placa de rodadura se monta y se suelda en la placa de apoyo. Si es inevitable hacerlo en la ranura, la construcción debe garantizar plenamente la calidad de la pieza soldada después de la soldadura positiva. Sin embargo, en la práctica, las condiciones de construcción son más estrictas que la soldadura en avance, lo que da lugar a un montaje inadecuado calidad de soldadura.

Es necesario eliminar o volver a fundir el cordón de soldadura de montaje durante la soldadura de avance, especialmente en el caso de uniones críticas como las siguientes soldadura de penetración totalutilizando uno de los métodos siguientes:

La soldadura de montaje se realiza mediante soldadura eléctrica o soldadura con gas de protección. Al soldar chapas de acero más gruesas con una longitud de cordón de soldadura más corta, la parte soldada puede endurecerse por calentamiento y enfriamiento rápidos y pueden producirse grietas debido a la cantidad de hidrógeno difusible y al grado de restricción. Esta tendencia es más pronunciada con chapas más gruesas o de mayor composición de aleación.

Por lo tanto, los electrodos de bajo hidrógeno deben utilizarse para la soldadura de ensamblaje con cubierta soldadura eléctrica, en función del espesor de la chapa y del tipo de acero. Sin embargo, puede resultar difícil cambiar el electrodo en función del grosor y el grado del acero, por lo que se recomienda utilizar electrodos de bajo hidrógeno de forma constante cuando se utilice soldadura eléctrica cubierta.

La soldadura con gas de protección también es eficaz para prevenir la fisuración debido a su baja difusibilidad del gas hidrógeno, y debe utilizarse en la soldadura de ensamblaje. El precalentamiento también es eficaz para prevenir la fisuración y debe realizarse en las mismas condiciones que la soldadura normal durante el montaje y la soldadura.

Otros métodos para sustituir el método de la placa de run-on incluyen el uso de placas de run-on fijas sinterizadas hechas de fundente, cerámica o placas de acero estampadas, o el uso del método de la placa de respaldo, el método de soldadura trasera, el método de eliminación de extremos y otros métodos para eliminar las placas de run-on.

Este método es aplicable para soldadura plana y aceros Q235 y Q345. Sin embargo, si el soldabilidad Si el ensayo confirma que la calidad de la pieza soldada es igual o superior a la del método de construcción con chapa de acero, puede utilizarse fuera de este ámbito.

El técnico de soldadura debe estar cualificado en el método de soldadura equivalente y reconocido por el supervisor del proyecto mediante el examen adicional de tecnología de soldadura para el método de la placa corrida equivalente.

A continuación se exponen las consideraciones más comunes para las lengüetas de escurrimiento de tipo fijo en los métodos de construcción:

En cuanto al método de soldadura, como se muestra en la Fig. 6, el arco se inicia en el punto en el que el extremo del metal base penetra 15-20 mm y luego gira hacia atrás para asegurar la penetración completa en el extremo durante la capa inicial de soldadura.

Cuando los materiales utilizados en la culata soldadura de juntas tienen espesores diferentes, la soldadura debe realizarse del material más fino al más grueso para garantizar una distribución uniforme de la tensión.

Como se muestra en la Fig. 7 (a), cuando la diferencia de espesores es superior a 10 mm debido a la variación del espesor de la chapa o cuando la viga bloque corona está sometida a baja presión y alta fatiga cíclica, la chapa más gruesa debe angularse a menos de 1/2,5 y la ranura debe hacerse más delgada. Las chapas deben estar a la misma altura.

Sin embargo, como se muestra en la Fig. 7 (b), al soldar la junta de la placa de ala de una viga SRC formada a través de una cabeza de arco en ambos lados (retroexcavadora), si la diferencia de espesor de la placa supera los 10 mm, el refuerzo soldadura en ángulo debe utilizarse.

También debe tenerse en cuenta que la soldadura por un solo lado de la placa de refuerzo debe ser aprobada por el supervisor del proyecto.

Cuando se suelda por ambos lados, como principio general se debe realizar un ranurado por aire antes de soldar la primera capa por el reverso.

La primera capa de soldadura superficial suele ser propenso a defectos como grietas, penetración deficiente e inclusión de escoria debido a su rápida velocidad de enfriamiento. Para solucionar estos problemas, es necesario realizar un ranurado con aire para eliminar cualquier defecto en la primera capa de la superficie.

Sin embargo, si durante la soldadura por arco sumergido se realiza una prueba de construcción o una inspección no destructiva para verificar que la primera capa del dorso tiene una buena penetración, puede omitirse el ranurado por aire.

Para garantizar una penetración adecuada de la raíz cuando se utiliza una placa de apoyo, debe dejarse suficiente espacio para la raíz a fin de asegurar una conexión estrecha. Si la placa de apoyo no se aprieta completamente y la separación de la raíz es demasiado pequeña, puede producirse defectos de soldadura como una penetración deficiente o la inclusión de escoria en la raíz.

Por lo general, la placa de apoyo debe ser de material Q345B. Para otros materiales, es importante examinar su composición química (P, S, Cu, C, etc.) para confirmar que son aptos para la soldadura.

En general, la placa de respaldo para la unión viga-columna debe instalarse en el interior de la placa de ala. Sin embargo, la placa de la brida inferior puede instalarse en el exterior si es necesario para la soldadura in situ. La posición de la placa de respaldo se muestra en la figura 8.

La soldadura de ensamblaje de la placa de refuerzo está sometida a esfuerzos de tracción y pequeños esfuerzos de flexión, siendo la soldadura de filete la que experimenta el máximo esfuerzo. Este tipo de soldadura es relativamente sencilla, pero también es propensa a romperse. En muchos casos, la soldadura de ensamblaje se realiza sin precalentar la soldadura de filete.

Aunque la longitud original del cordón de soldadura puede ser suficiente, la tenacidad a la fractura del metal de soldadura o de la zona afectada por el calor (ZAT) es baja, lo que puede provocar el fallo frágil de toda la unión si se fractura la soldadura en ángulo.

En consecuencia, el montaje y la soldadura de la placa de refuerzo en la junta de la viga del pilar no deben realizarse a menos de 10 mm de cualquiera de los extremos del ala de la viga ni a menos de 10 mm de la puntera R o de la puntera de soldadura del filete del alma [Figura 9 (1)]. En su lugar, el montaje y la soldadura deben realizarse en la posición de la placa de apoyo [figura 9 (2)] o a 1/4 de la anchura de la placa del ala de la viga [figura 9 (3)]. Si la placa de apoyo se instala en la parte exterior de la placa de refuerzo o de la brida de la viga, no debe montarse ni soldarse en la parte exterior de la brida de la viga y de la brida del pilar [figura 9 (2)].

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.