Como ingeniero, usted sabe que el diablo está en los detalles cuando se trata de diseñar y fabricar maquinaria. Un aspecto crucial que puede determinar la calidad del producto final es el uso de piezas perfiladas. Estos componentes aparentemente sencillos desempeñan un papel fundamental a la hora de determinar la resistencia, la durabilidad y el atractivo estético de los bastidores de su maquinaria. Sin embargo, la producción de piezas de perfil no está exenta de dificultades. Pueden surgir defectos en varias fases del proceso de fabricación, lo que da lugar a productos de calidad inferior que no cumplen sus exigentes estándares. En esta entrada del blog, profundizaremos en los defectos más comunes que se encuentran en los productos de perfil y exploraremos soluciones prácticas para ayudarle a mitigar estos problemas. Al final de este artículo, comprenderá mejor cómo garantizar la calidad y la integridad de sus piezas perfiladas, sentando las bases para la creación de una maquinaria realmente excepcional.

En las mismas condiciones, como los propios perfiles tienen mejores propiedades mecánicas que las láminas, los bastidores que forman suelen presentar características como ligereza, alta resistencia y atractivo estético. Además, con el desarrollo de los procesos de fabricación nacionales y la mejora gradual de las capacidades de fabricación, en la actualidad se utilizan ampliamente varios tipos de piezas de perfil para fabricar bastidores de productos para cabinas de diversos productos de maquinaria de ingeniería y maquinaria agrícola.

Aunque los perfiles tienen más ventajas que las chapas en la estructura del armazón, los perfiles son en realidad productos de transformación secundaria de las chapas. Durante la producción de materias primas y piezas de perfiles, se producen inevitablemente más defectos que en el caso de las chapas. Analizando el mecanismo de estos defectos y diseñando de antemano para eliminarlos o mitigarlos, se pueden reducir en gran medida los riesgos de producción.

Los siguientes ejemplos explicarán el análisis desde los dos aspectos de la producción de materias primas y la producción de curvado de tubos.

En la actualidad, la tecnología de transformación de perfiles está relativamente madura. Según la experiencia de nuestra empresa en los últimos años, los defectos de las materias primas de los perfiles que tienen un impacto significativo en la producción posterior se concentran principalmente en tres aspectos: forma incompleta de la sección transversal, arañazos y torsión. A continuación se ofrecen ejemplos para una explicación detallada.

(1) Forma transversal incompleta.

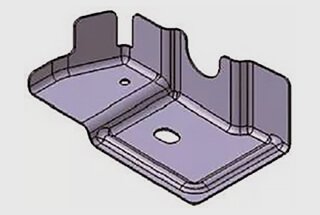

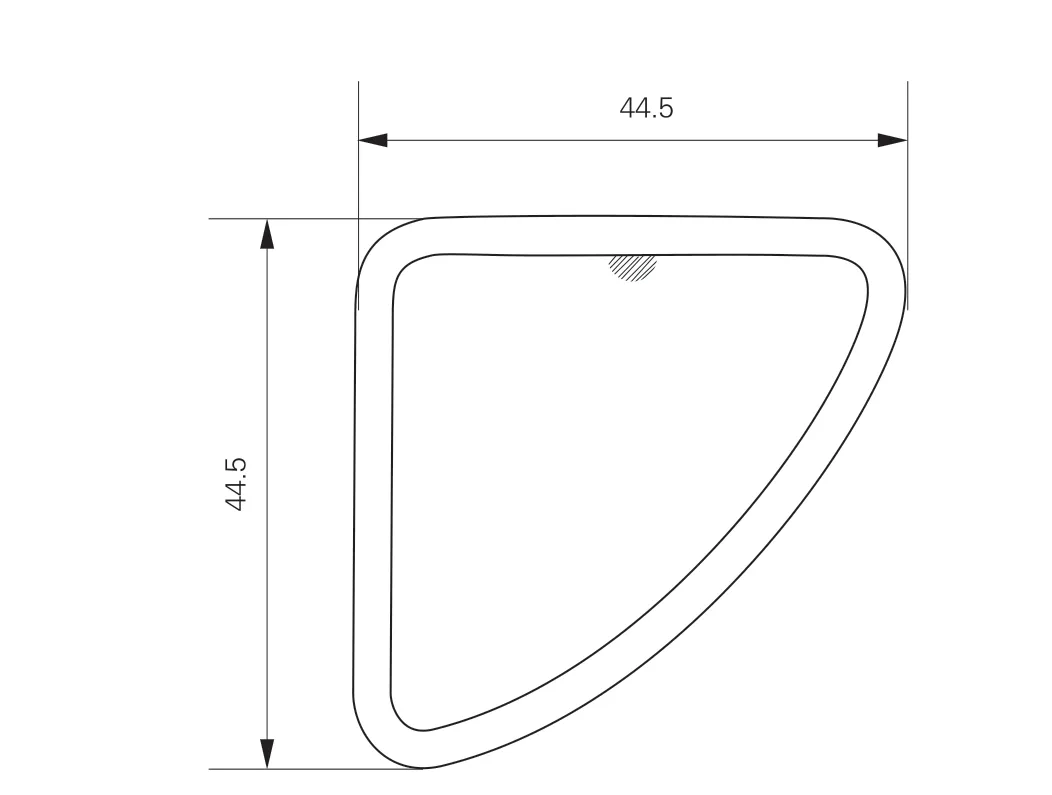

Tomando como ejemplo el tubo de forma especial de nuestra empresa utilizado en la cabina de la maquinaria de construcción, parte de la sección transversal se muestra en la figura 1.

Como se muestra en el recuadro rojo de la figura 1, debido a la deformación relativamente grande del material en esta posición, cuando se adopta el proceso de conformado redondo a rodillo, esta posición no puede deformarse de acuerdo con el diseño teórico. En la figura 2 se muestra la sección transversal real de esta posición.

De la figura 2 se desprende que la deformación en la posición del marco rojo no es suficiente y no cumple las expectativas. El análisis muestra que, cuando se utiliza la conformación en rollo, la materia prima en banda se transforma primero en un tubo redondo en la mitad delantera de la línea de laminación. En la segunda mitad, la sección transversal del tubo redondo se deforma plásticamente en la sección transversal requerida mediante moldes de laminación. En caso de una variación local significativa en la sección transversal del perfil, el material no puede fluir bien con el molde de laminación debido a la tensión interna del propio tubo redondo, lo que resulta en una forma incompleta después del conformado, afectando así al uso del perfil en toda la máquina.

Para secciones transversales similares, lo mejor es utilizar procesos de conformado por estirado o laminado paso a paso durante la transformación de materias primas perfiladas. La figura 3 muestra el conformado por estirado de un tubo de forma especial.

Se puede observar que, en este estado, cada posición de la sección transversal está relativamente completa, especialmente en la zona del marco rojo. La calidad mejora significativamente en comparación con la conformación de rollo a rollo.

(2) Arañazos superficiales.

Mientras el material sufra deformaciones durante el procesado, pueden existir arañazos. Las causas y soluciones habituales de los arañazos son las siguientes.

(i) Insuficiente dureza de la superficie del molde, lo que provoca desgaste durante la producción, aumenta la rugosidad de la superficie y causa arañazos en la superficie de la materia prima.

La solución es volver a inspeccionar periódicamente la dureza de la superficie del molde, y realizar rápidamente el tratamiento y pulido de la superficie.

(ii) Presencia de limaduras de hierro y otras impurezas en la superficie del molde, que provocan un contacto duro con la superficie de la banda y dan lugar a arañazos.

La solución es inspeccionar con prontitud las materias primas acabadas, limpiar el molde tras descubrir arañazos y controlar las materias primas para reducir el uso de materias primas escamosas.

(iii) Inconsistencia en la separación entre los moldes prestados y los recién fabricados, lo que provoca arañazos. Este fenómeno es relativamente especial. Cuando los perfiles adoptan el proceso de perfilado, a menudo se necesitan docenas de juegos de rodillos. Para reducir los costes de producción, los fabricantes pueden tomar prestados moldes existentes para algunas estaciones y fabricar únicamente moldes para las estaciones que no pueden tomarse prestadas. Los grados de desgaste incoherentes entre los moldes nuevos y los viejos darán lugar a huecos de molde diferentes, lo que posiblemente provoque la extrusión de material y arañazos en la superficie de la banda durante la deformación.

Este fenómeno no se puede mejorar bien durante la producción; sólo se puede revisar en la fase inicial de diseño del molde para evitar que se produzcan estos casos evaluando el estado de los moldes prestados.

(3) Torsión del perfil.

Este fenómeno se explica desde las perspectivas de la embutición y el perfilado.

(i) Formación de dibujos.

Debido a una inversión inicial comparativamente menor y a un ciclo de desarrollo más corto, la embutición sigue teniendo una amplia gama de aplicaciones en algunas industrias. Sin embargo, debido a los defectos inherentes al proceso de estirado, suelen ser necesarias dos o tres operaciones de estirado para obtener la sección transversal requerida, y es necesario un tratamiento térmico o de envejecimiento después de cada estirado para eliminar las tensiones residuales de la materia prima. Esto da lugar a una mala rectitud de la materia prima producida por el proceso de estirado, y para entornos con requisitos relativamente altos, es necesario añadir un proceso de corrección para resolver este defecto.

(ii) Perfilado.

Tanto si se utiliza el conformado redondo como el conformado paso a paso, ambos requieren docenas de moldes de laminado en la línea de producción. En la producción real, si las líneas centrales de los moldes de laminado no están alineadas, hará que el perfil se tuerza después de la producción.

Después de que se produzca el fenómeno de torsión, es necesario analizar y determinar las posibles posiciones problemáticas del molde de laminación basándose en la tendencia de deformación del perfil en la línea y, a continuación, ajustar los moldes según el grado de deformación para eliminar el defecto. Además, se pueden utilizar herramientas auxiliares como roscas durante la instalación del molde para garantizar que el centro del molde esté alineado con el centro del equipo, lo que puede reducir en gran medida la posibilidad de torsión.

Tras la transformación de las materias primas de los perfiles, es necesario doblarlos en tubos para obtener la forma de pieza requerida antes de su uso. Durante este proceso, suelen producirse tres defectos: el springback, la torsión tras el curvado y los arañazos superficiales. A continuación se explica cada uno de estos defectos.

(1) Springback.

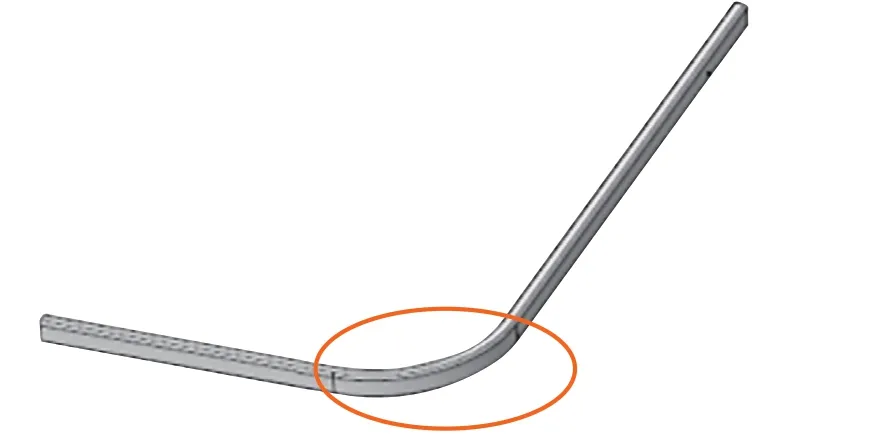

La estructura del bastidor, como la cabina, suele utilizar perfiles huecos conformados en frío. Durante el proceso de curvado de los tubos, se producen dos tipos de deformación: elástica y plástica. Tras el curvado, a menudo se produce el springback, que hace que las dimensiones se desvíen de los valores teóricos. Este fenómeno es el resultado de la acción combinada del springback en términos de ángulo y radio. Por ejemplo, la pieza de la figura 4.

La pieza mostrada en la figura requiere un radio de curvatura de R206mm y un ángulo de 90°. Durante la primera producción del molde de doblado, éste se diseñó y fabricó de acuerdo con el valor teórico de R206mm. En la producción real, tras ajustar el ángulo de doblado a 90° y utilizar el molde para dar forma a la curva, la pieza real tenía un ángulo de 84° y un radio de R223mm. Había una gran diferencia entre el radio de la pieza y el valor teórico, y el ángulo no coincidía con el dibujo. Esta pieza no podía utilizarse. Posteriormente, basándose en la experiencia previa de doblado y en la desviación entre los radios real y teórico, el ángulo de doblado se fijó en 98°, y el molde de doblado se rediseñó a un radio de R193mm. El estado de la pieza rediseñada se muestra en la figura 5.

Como puede verse en la figura, la distancia entre la esquina R y la plantilla de inspección es de 1 mm. Este estado cumple los requisitos para la producción posterior.

Para este tipo de tubo y ángulo de curvatura, el coeficiente de rebote es aproximadamente 8%. Dado que el perfil es de acero hueco curvado en frío, su coeficiente de rebote no puede basarse estrictamente en los valores empíricos de las chapas de acero. Además, el rendimiento de las materias primas en cada lote no puede ser completamente coherente. Por lo tanto, es necesario hacer un resumen basado en la experiencia real de uso. También se recomienda que los fabricantes de materias primas utilicen acero en banda del mismo fabricante y del mismo lote para la producción de perfiles en la medida de lo posible, a fin de estabilizar el estado de la materia prima del perfil.

(2) Torsión después de doblar el tubo.

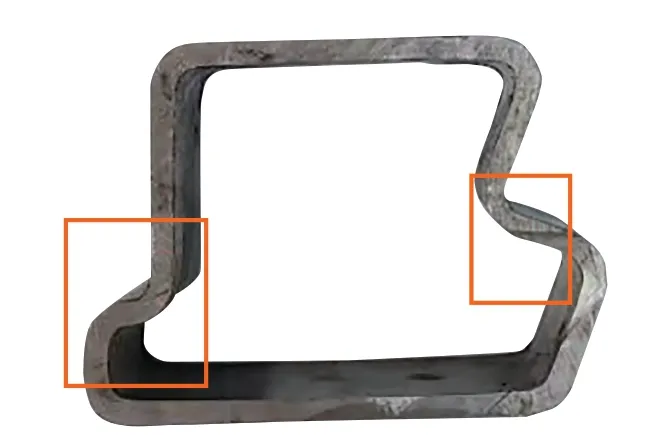

Esta condición se da sobre todo en piezas con una curvatura de empuje de arco grande. Este fenómeno se debe en gran medida al diseño del molde, y el tipo de tubo se muestra en la Figura 6.

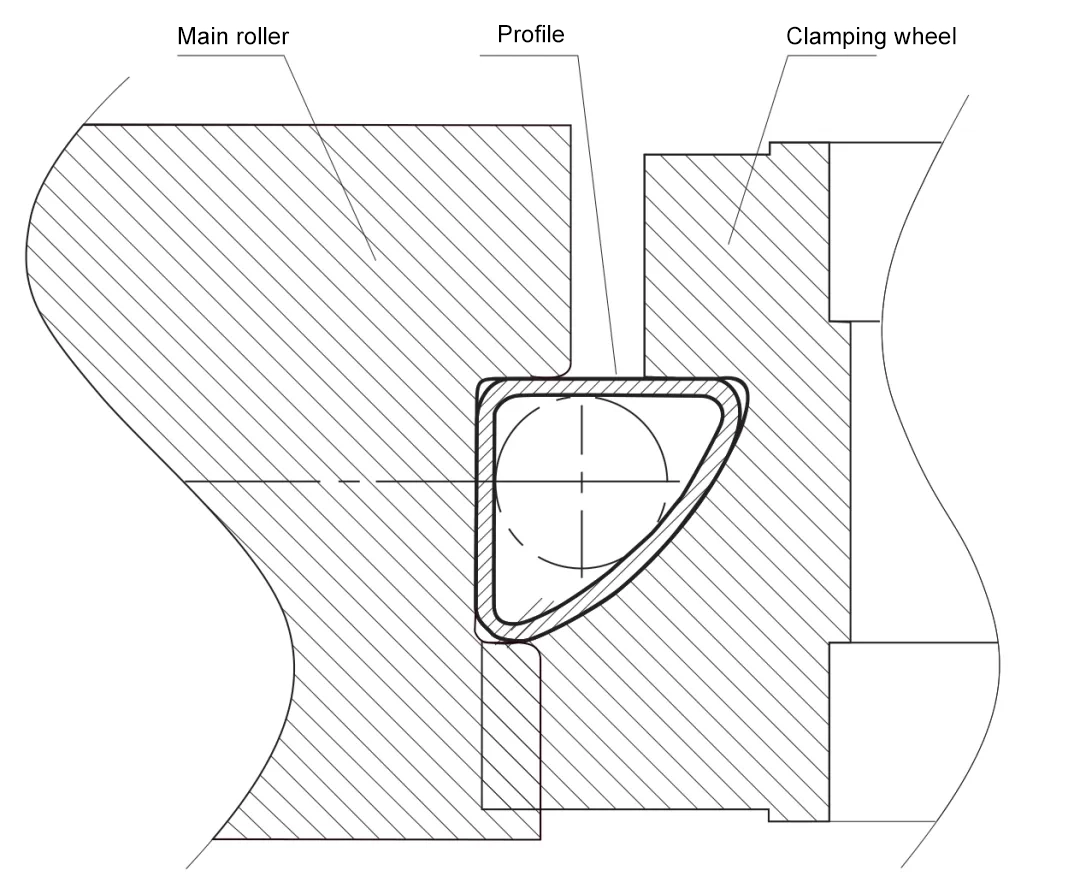

El impacto de la asimetría del tipo de tubo en el curvado del mismo no se identificó en el proceso de diseño del molde. En el diseño real del molde, el rodillo principal y el rodillo de sujeción se muestran en la Figura 7.

Debido a que el rodillo de apriete comprime demasiado poco, sin sobrepasar la línea central del perfil, se produce una fuerza de compresión de bordes insuficiente sobre el perfil durante la producción. El perfil se retuerce alrededor de la línea central durante el curvado, lo que provoca que la pieza curvada real tenga una planitud inaceptable y sea inutilizable. Posteriormente se modificó el tamaño del anillo de compresión del borde del rodillo de sujeción para que sobrepasara la línea central del tubo, como se muestra en la figura 8.

Basándose en el molde modificado, durante el proceso de curvado, el rango de fuerza de compresión del borde del rodillo de sujeción supera la línea central del tubo. La planitud del tubo después del curvado ha mejorado significativamente bajo esta condición, cumpliendo ahora los requisitos de uso.

(3) Arañazos superficiales.

Las causas de este defecto provienen principalmente de dos aspectos: la desalineación entre la cavidad del molde y las materias primas, y la baja dureza de la superficie del molde.

La solución consiste en calcular la coincidencia de tolerancia entre el diseño del molde y el desarrollo de la materia prima para evitar que el tamaño de la sección transversal de la materia prima supere la cavidad del molde. Al mismo tiempo, la superficie del molde necesita un tratamiento oportuno para aumentar la dureza al tiempo que se reduce la rugosidad de la superficie.

En este artículo se analizan y explican problemas comunes de defectos desde dos aspectos: el procesamiento de materias primas de perfil y el posterior procesamiento de piezas. Sin embargo, esto sólo se limita a las condiciones de uso de nuestra empresa. Dado que las prestaciones de los perfiles son más destacadas que las de las chapas, y que los distintos fabricantes pueden utilizar materias primas y técnicas de transformación diferentes, las situaciones reales pueden variar. Es necesario hacer un resumen basado en la propia experiencia de uso para obtener un plan de producción in situ adecuado.