¿Alguna vez se ha maravillado ante las intrincadas curvas y dobleces de las tuberías industriales? En esta entrada del blog exploraremos el fascinante mundo de los equipos y cálculos de curvado de tuberías. Nuestro experto ingeniero mecánico le guiará a través del proceso, compartiendo ideas y ejemplos que le ayudarán a comprender este aspecto crítico del diseño y la fabricación industrial.

El curvado de tubos puede clasificarse en tres tipos: curvas estiradas, curvas prensadas y curvas soldadas.

Las curvas estiradas pueden dividirse a su vez en estiradas en frío y estiradas en caliente. En este capítulo se presentan principalmente las características estructurales, las capacidades y el funcionamiento de los equipos de curvado de tubos más utilizados, junto con el cálculo del material de curvado de tubos.

Un tubo curvado es un accesorio que cambia la dirección de la tubería. Las tuberías curvadas pueden verse donde las tuberías cruzan, se doblan o envuelven vigas.

Los tubos curvados estirados tienen una excelente capacidad de expansión, alta resistencia a la presión y baja resistencia, por lo que se utilizan comúnmente en la construcción.

Las principales formas de tuberías curvadas incluyen varios ángulos de codos, tuberías en forma de U, curvas de ida y vuelta (también conocidas como curvas en Z) y tuberías curvadas, como se muestra en la Figura 1-1.

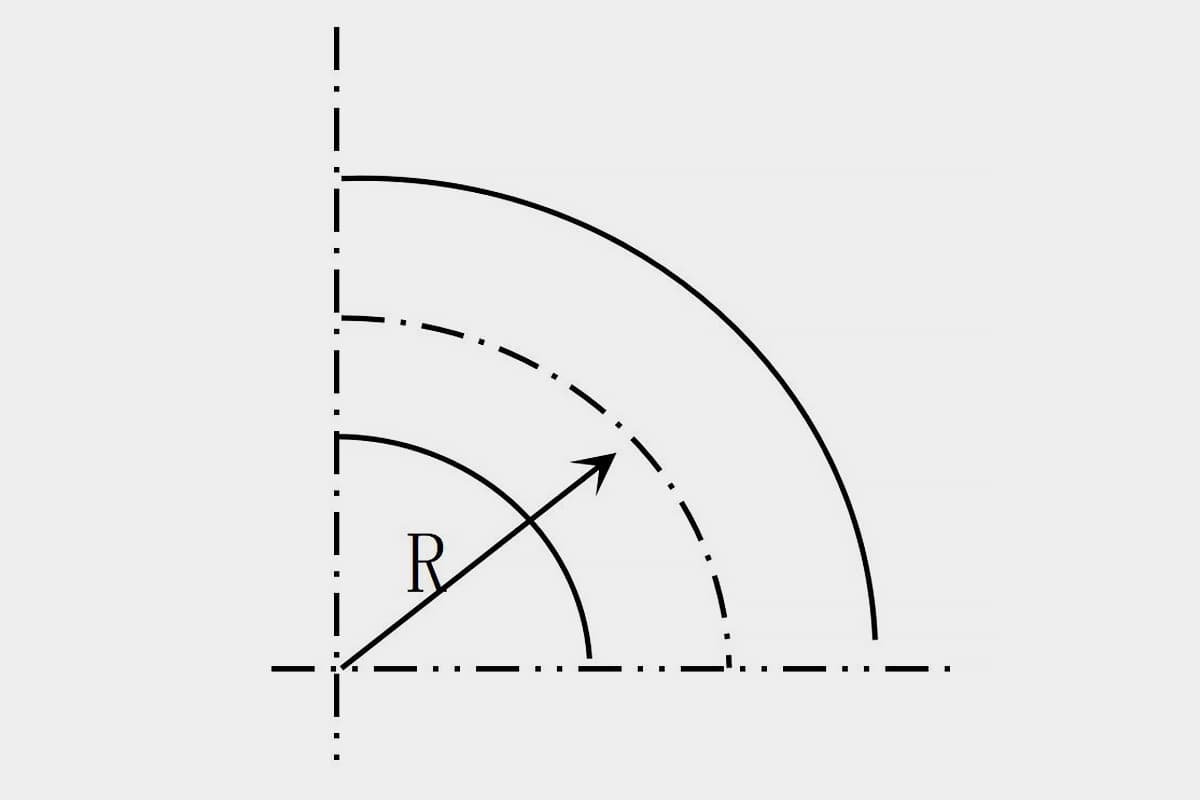

Un codo es un accesorio de tubería con un ángulo de flexiónSe utiliza en las curvas de una tubería. El sitio radio de curvatura del codo está representado por R. Cuando R es mayor, la parte de flexión del tubo es mayor, lo que hace que la curva sea más suave. Cuando R es menor, la parte de flexión del tubo es más pequeña, lo que da lugar a una curva más pronunciada.

Un codo de ida y vuelta es un accesorio de tubería con dos ángulos de curvatura (normalmente 135°). La distancia entre las líneas centrales de los extremos curvados de una tubería curvada hacia delante y hacia atrás se denomina altura de la curvatura hacia delante y hacia atrás, y se representa con la letra h. Suele utilizarse cuando se conectan tubos ascendentes de calefacción interior con tuberías principales y radiadores, y cuando se conectan tuberías con uniones que no están en el mismo plano.

Un tubo en forma de U es un accesorio de tubería semicircular. La distancia d entre las líneas centrales de los dos extremos del tubo es igual al doble del radio de curvatura R. Los tubos en forma de U pueden sustituir a dos codos de 90° y suelen utilizarse para conectar dos radiadores de ala redonda dispuestos verticalmente.

El tubo curvado se ajusta con tres ángulos de curvatura. El ángulo central suele ser de 90°, y los laterales, de 135°. Los tubos curvos se utilizan para derivar otras tuberías, y suelen emplearse en tuberías de equipos sanitarios con suministro de agua caliente y fría.

El tamaño del tubo curvado viene determinado por el diámetro del tubo, el ángulo de curvatura y el radio de curvatura. El ángulo de curvatura se determina de acuerdo con los planos y la situación real de la obra y, a continuación, se fabrica una plantilla. El tubo curvado se fabrica de acuerdo con la plantilla y se comprueba si el ángulo de curvatura del accesorio de tubo fabricado cumple los requisitos.

La plantilla se puede fabricar con acero redondo, el diámetro del acero redondo se elige en función del tamaño del diámetro del tubo a fabricar, 10-14mm es suficiente. El radio de curvatura del tubo curvado debe determinarse en función del tamaño del diámetro del tubo, los requisitos de diseño y la normativa pertinente. No debe ser demasiado grande, ni elegido arbitrariamente como demasiado pequeño.

Porque si el radio de curvatura es demasiado grande, no sólo se utiliza más material, sino que el lugar ocupado por la parte doblada de la tubería también es mayor, lo que puede causar dificultades en el montaje de la tubería; si el radio de curvatura se elige demasiado pequeño, la pared de la tubería en la parte posterior de la curva se alarga demasiado y se adelgaza, reduciendo su resistencia, y la pared de la tubería en el interior de la curva se comprime, formando un estado arrugado.

Por lo tanto, generalmente se estipula: el radio de curvatura de los tubos curvados en caliente no debe ser inferior a 3,5 veces el diámetro exterior del tubo; el radio de curvatura de los tubos curvados en frío no debe ser inferior a 4 veces el diámetro exterior del tubo; el radio de curvatura de los codos soldados no debe ser inferior a 1,5 veces el diámetro exterior del tubo; el radio de curvatura de los codos punzonados no debe ser inferior al diámetro exterior del tubo.

Al doblar el tubo, el metal de la parte interior de la curva se comprime, y la pared del tubo se engrosa; el metal de la parte posterior de la curva se estira, y la pared del tubo se adelgaza. Cuanto menor sea el radio de curvatura, mayor será el adelgazamiento de la pared del tubo en la parte trasera de la curva y mayor será el impacto en la resistencia trasera.

Con el fin de evitar que el rendimiento de trabajo original de la tubería cambie demasiado después de la flexión, por lo general se estipula que después de la flexión de la tubería, la tasa de adelgazamiento de la pared de la tubería no debe exceder 15%. La tasa de adelgazamiento de la pared de la tubería se puede calcular de acuerdo con la siguiente fórmula:

A=[1-R/(R+DW/2)]×100%

En la fórmula:

Durante el curvado de la tubería, debido al cambio de grosor de las paredes interior y exterior del segmento curvado de la tubería, la forma de la sección transversal del segmento curvado cambia de un círculo a una elipse. El cambio en la forma de la sección transversal de la tubería doblada reduce el área de la sección transversal de flujo de la tubería, aumentando así la resistencia del fluido y reduciendo también la capacidad de la tubería para soportar la presión interna.

Por lo tanto, generalmente se establecen las siguientes estipulaciones para la elipticidad de los tubos curvados: Cuando el diámetro del tubo es inferior o igual a 150 mm, la elipticidad no debe superar 10%; cuando el diámetro del tubo es inferior o igual a 200 mm, la elipticidad no debe superar 8%.

La elipticidad del tubo puede calcularse según la fórmula siguiente:

T=(d1-d2)/d1×100%

Dónde:

Al fabricar tubos curvados con mandril en frío o en caliente con agua, tubos de acero para gas y tubos de acero soldados longitudinalmente, la soldadura del tubo debe situarse en un lugar situado a 45° de la línea central del lateral, tal como se muestra en la figura 1-2. Esto es para evitar que la soldadura del tubo se agriete durante el curvado.

En general, no se permite que se formen arrugas durante el curvado del tubo. Si hay zonas irregulares individuales, su altura no debe superar los siguientes límites: cuando el diámetro es inferior o igual a 125 mm, no debe superar los 4 mm; cuando el diámetro es inferior o igual a 200 mm, no debe superar los 5 mm.

Antes de realizar los trabajos de curvado de tubos, hay que calcular primero la longitud de la sección curvada del tubo y marcar el punto de inicio del curvado para poder obtener la pieza semiacabada correcta después del curvado.

Los tubos curvados a 90° son los más utilizados en ingeniería de tuberías, y su radio de curvatura varía debido a los diferentes métodos de fabricación. Para los tubos curvados en frío, se suele tomar R=(4~6)D; para los tubos curvados en caliente, se toma R=4D; para los codos estampados o los codos soldados, se suele tomar R=(1~1,5)D. Una vez determinado el radio de curvatura, se puede calcular la longitud de corte de la pieza de curvado y determinar la longitud de calentamiento durante el curvado en caliente, como se muestra en la figura 1-3.

Como puede verse en la figura, después de doblar la tubería, el arco exterior y el arco interior de la sección doblada no son las longitudes reales de la tubería recta original, sino que sólo la longitud de la línea central de la tubería doblada permanece inalterada antes y después de doblarla, y su longitud desplegada es igual a la longitud de la sección de la tubería recta original. Supongamos ahora que los puntos inicial y final de la sección doblada son a y b.

Cuando el ángulo de curvatura es de 90°, la longitud de la sección curvada del tubo es exactamente 1/4 de la circunferencia del círculo trazado con radio r, y su longitud de arco está representada por el radio de curvatura, que es

Longitud del arco ab=2πR/4=1,57R

A partir de la ecuación (1-3), puede saberse que la longitud desplegada del tubo curvado a 90° es 1,57 veces el radio de curvatura.

Al doblar un codo en forma de U, un codo doble invertido o un ensanchador cuadrado, si el distancia entre centros de las dos curvas adyacentes de 90° se traza y forma de acuerdo con los requisitos de diseño o las medidas reales, entonces la distancia central de las dos curvas será mayor que la distancia original.

Es el resultado de la extensión producida cuando el tubo metálico se calienta y se dobla. Al cortar, el error de extensión debe restarse de la distancia central de las dos curvas y, a continuación, trazar la línea central y la longitud de calentamiento de la segunda curva.

De este modo, después de doblar las dos curvas, la distancia entre las líneas centrales será exactamente la dimensión requerida. El error de extensión se muestra en la Figura 1-4 y puede calcularse mediante la siguiente fórmula:

Dónde:

Tomando como ejemplo un expansor cuadrado, el método de tubo curvado Se explica el cálculo del trazado y el corte. En la figura 1-5a, se sabe que la unidad de medida del expansor cuadrado es mm, el diámetro de la tubería es DN150 y el radio de curvatura R=4DN=600mm. Si el trazado se realiza en la línea recta de la figura 1-5b, partiendo del punto extremo izquierdo o, puede verse en la figura que Oa=1500-R=1500-600=900mm. ab es la parte doblada, y su longitud de arco es ab=1,57R=1,57 x 600=942mm.

De a a d, consta de dos curvas opuestas de 90° y un tramo recto de tubería bc. A la longitud del tramo de tubo recto bc debe restarse el error de extensión △L, luego bc=2100-2R-△L.

De la ecuación (1-4) se puede saber que △L=600x(1-0,00875×90)=127,5mm. So bc=2100-2×600-127.5=772.5mm.

Del mismo modo, se puede calcular la longitud de corte de cada sección de tubo. Como se muestra en la Figura 1-5b, el trabajo de trazado puede llevarse a cabo sin problemas. En el trabajo real, cuando se fabrican accesorios de tuberías compuestos por múltiples curvas, el trabajo de trazado se completa en varias veces.

En primer lugar, calcule la longitud de corte de cada sección en el croquis y seleccione un tubo recto de la longitud adecuada. A continuación, comience a realizar cada codo desde un extremo. Una vez realizado el codo anterior, trace el siguiente para solucionar el error de tamaño en el trabajo de curvado del tubo.

Las curvas arbitrarias se refieren a curvas con ángulos de curvatura arbitrarios y radios de curvatura arbitrarios. La longitud desplegada de la parte doblada de este tipo de curva puede calcularse mediante la siguiente fórmula:

L=παR/180=0,01745αR

En la fórmula, L es la longitud desplegada de la pieza doblada (mm); α- es el ángulo de flexión (°); π- es Pi; R es el radio de flexión (mm).

Además, el cálculo de la longitud desplegada de cualquier sección de tubo curvado también puede realizarse según la Figura 1-6 y la Tabla 1-1.

La utilización de la Tabla 1-1 se explica en el siguiente ejemplo.

Tabla 1-1 Cálculo del curvado de tubos arbitrarios

| Ángulo de flexión | Medio Longitud de plegado C | Longitud de flexión L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | 0.0787 | 0.1571 |

| 10 | 0.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | 0.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | 0.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | 0.2773 | 0.5411 |

| 32 | 0.2867 | 0.5585 |

| 33 | 0.2962 | 0.5760 |

| 34 | 0.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | 0.6283 |

| 37 | 0.3345 | 0.6458 |

| 38 | 0.3443 | 0.6632 |

| 39 | 0.3541 | 0.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | 0.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | 0.7854 |

| 46 | 0.4245 | 0.8029 |

| 47 | 0.4348 | 0.8203 |

| 48 | 0.4452 | 0.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | 0.8727 |

| 51 | 0.4769 | 0.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | 0.9250 |

| 54 | 0.5095 | 0.9425 |

| 55 | 0.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | 0.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | 0.5657 | 1.0297 |

| 60 | 0.5774 | 1.0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | 0.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | 0.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | 0.7265 | 1.2566 |

| 73 | 0.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Nota: Al utilizar los valores C y L de la tabla, deben multiplicarse por el radio de curvatura R.

Ejemplo: Dado que el ángulo de curvatura del codo de la figura 1-7 es de 25°, el radio de curvatura R es de 500 mm y la distancia desde la sección de tubo instalada hasta el punto de esquina M es de 911 mm. ¿Cómo debe marcarse una tubería recta para fabricar el codo?

Solución: Longitud de la sección recta del tubo en el extremo del tubo que se va a doblar

b = 911 - CR

Según la tabla 1-1, cuando el ángulo de flexión es de 25°, C = 0,2216, L = 0,4363. Por lo tanto, CR se calcula como:

0,2216R = 0,2216 x 500 = 111 mm

Por lo tanto, b = 911 - 111 = 800mm

La longitud real desplegada de la pieza doblada

L = 0,4363R = 0,4363 x 500 = 218 mm

Las marcas pueden realizarse en función de la longitud b calculada de la sección recta del tubo y de la longitud L desplegada de la pieza doblada, como se muestra en la figura 1-7b.

Como puede verse en el ejemplo anterior, siempre que se determinen el ángulo y el radio de curvatura, la Tabla 1-1 puede utilizarse para calcular convenientemente la curvatura de la tubería en cualquier ángulo y para cualquier radio de curvatura.

Durante el curvado en caliente, la longitud de la sección de tubo calentada debe ser, por lo general, ligeramente superior a la longitud de curvado para garantizar un calentamiento uniforme de la pieza curvada.

La longitud añadida se define generalmente como: para los tubos con un ángulo de curvatura grande, se puede añadir una longitud adicional de dos veces el diámetro exterior del tubo; para los que tienen un ángulo de curvatura pequeño, se puede añadir una longitud adicional de 20% de la longitud de curvatura.

1. Curva de retorno de ángulo arbitrario

El codo de retorno de ángulo arbitrario puede dividirse en radio de codo igual y radio de codo desigual. La figura 1-8 es un codo de retorno de ángulo arbitrario con un radio de codo igual. Este tipo de curva de tubería tiene cinco datos variables: radio de curva R, ángulo de curva, distancia de curva H, longitud de tubería de curva A y longitud de tubería recta L.

En el trabajo real, tres datos (H, R, y) pueden determinarse generalmente según el diseño o la situación real in situ, y sólo dos datos (L, A) deben determinarse mediante cálculo.

El cálculo de los valores L y A se divide en dos escenarios:

1) Cuando H≠2R

La longitud total de la curva de ida y vuelta es L+παR/90.

2) Cuando H = 2R

La longitud total después de doblar y desplegar queda: L+παR/90.

Las figuras 1-9 corresponden a curvaturas de ida y vuelta con radios de curvatura desiguales. El cálculo del cegado puede realizarse según la siguiente fórmula.

Longitud de la sección recta del tubo entre curvas.

Longitud total de la expansión de la curvatura de la tubería

2. Cálculo de tubos curvados en arco

Los tubos curvados en forma de arco, también conocidos como curvas semicirculares o curvas abrazaderas, suelen tener ángulos de 45° y 60°, como se muestra en la figura 1-10. La fórmula para calcular la longitud total de material para un codo en forma de arco de 45° es:

L=π/2(R+r)+2L

En la fórmula:

a) El ángulo es de 45

b) El ángulo es de 60

La fórmula para calcular la longitud total del material para un tubo en forma de arco de 60° es:

L=4πR/3

En la fórmula:

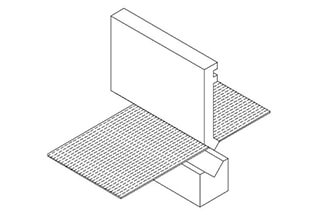

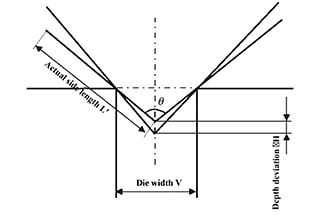

3. Pliegue

El método de preparación del plegado en pliegue es diferente del plegado en frío y en caliente. Su característica es que la longitud total de la pared posterior del pliegue no cambia antes y después del plegado, mientras que la pared interior del pliegue produce pliegues regulares debido al calentamiento local y al plegado.

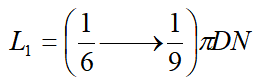

Por lo tanto, su método de marcado es completamente diferente. Las dimensiones de marcado de varias partes de la curva de pliegue con un ángulo de flexión de 90 grados se pueden calcular de acuerdo con la siguiente fórmula:

(1) La longitud desplegada del arco exterior L (mm)

(2) Anchura de la zona no calentada en la parte posterior de la curva, L1 (mm)

(3) Espacio entre arrugas a

En la fórmula,

Las dimensiones de las distintas partes del codo plegado de 90° se indican en la tabla 1-2 para tubos con un diámetro nominal de 100-600 mm y un radio de curvatura R=3DN. Las dimensiones de las distintas partes del codo plegado de 90° para otros radios de curvatura habituales pueden consultarse en la bibliografía pertinente.

A continuación, utilizaremos la tubería de acero con un diámetro nominal DNl25mm y un radio de curvatura R=3DN como ejemplo para explicar cómo utilizar los tamaños indicados en la Tabla 1-2 para el cálculo del codo plegado.

Según las condiciones conocidas, busque primero la Tabla 1-2, y encuentre R=375mm, a=117mm, L=700mm, n=7, b=89mm, m=28mm, L1=65mm.

A continuación se trazan dos rectas paralelas AA/ y BB/ a lo largo del eje del tubo, de forma que AA/=BB/=700mm, los puntos extremos A y B de las dos rectas se encuentran en la misma circunferencia perpendicular al eje del tubo, y la distancia entre las dos rectas paralelas (es decir, la longitud del arco AB) L1=65mm.

Divide las dos rectas AA/ y BB/ en 6 partes iguales (n-1=6), cada parte es a=117mm, obtén las partes iguales puntos Al, A2... y B1, B2... como se muestra en la Figura 1-11.

Tabla 1-2R: Dimensiones para marcar un codo plegado de 90° con R: 3DN (m)

| Diámetro nominal DN | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 |

| Diámetro exterior del tubo Dw | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 |

| Radio de curvatura R | 300 | 375 | 450 | 600 | 750 | 900 | 1050 | 1200 | 1350 | 1500 | 1800 |

| Distancia entre ondulaciones a | 92 | 117 | 139 | 184 | 199 | 209 | 216 | 247 | 250 | 252 | 277 |

| Longitud del arco exterior (redondeada a enteros) L | 550 | 700 | 830 | 1100 | 1395 | 1670 | 1945 | 2220 | 2500 | 2770 | 3320 |

| Número de ondulaciones n | 7 | 7 | 7 | 7 | 0 | O | 10 | 10 | 11 | 12 | 13 |

| Anchura máxima de la pieza calentada b | 64 | 89 | 106 | 142 | 150 | 153 | 160 | 184 | 187 | 189 | 207 |

| Anchura mínima de la parte no calefactada m | 28 | 28 | 32 | 42 | 49 | 56 | 56 | 63 | 63 | 63 | 70 |

| Anchura de la zona no calefactada L1 | 50 | 65 | 80 | 105 | 130 | 160 | 190 | 210 | 240 | 260 | 320 |

Trazar una línea recta OO'/ en el centro del lado opuesto del tubo, cortar b/2=44,5mm a ambos lados de cada punto de intersección de la línea recta O-O'/ con AB, A1B1, A2B2, etc., para obtener los puntos T1, T2, como se muestra en la figura 1-11. Unir los puntos A y B respectivamente con T3 y T4..., el área de estas líneas de unión es la parte de plegado del codo.

El curvado de tubos se divide en curvado en frío y curvado en caliente. El curvado en frío es el curvado de la tubería a temperatura ambiente, que no requiere relleno de arena o calentamiento de la sección de tubería de curvado, por lo que es fácil de operar y ahorra mano de obra y recursos materiales. Es el más adecuado para doblar codos de tubos de acero galvanizado, tubos de acero inoxidable y tubos de metales no ferrosos como el cobre y el plomo.

El curvado de tubos en frío debe realizarse con máquinas herramienta. Los equipos de curvado en frío más utilizados son: curvadoras de tubos manuales, curvadoras de tubos eléctricas y curvadoras de tubos hidráulicas. Con una máquina curvatubos en frío, generalmente se pueden curvar codos con un diámetro nominal no superior a 250 mm. Las curvadoras de tubos de media frecuencia se utilizan a menudo cuando se curvan tubos de gran diámetro y paredes gruesas.

Cuando se utilizan equipos de curvado en frío para curvar tubos, el radio de curvatura del codo no debe ser inferior a 4 veces el diámetro nominal del tubo. Si se utiliza una dobladora de tubos de frecuencia media, el radio de curvatura del codo no debe ser inferior a 1,5 veces el diámetro nominal del tubo.

Los tubos metálicos tienen cierta elasticidad. En el proceso de curvado en frío, cuando se elimina la fuerza externa aplicada al tubo, el codo recupera un cierto ángulo. El tamaño del ángulo de recuperación está relacionado con el material del tubo, el grosor de la pared del tubo y el tamaño del radio de curvatura.

Para los tubos de acero al carbono curvados en frío en general con un radio de curvatura de 4 veces el diámetro nominal del tubo, el springback es de aproximadamente 3° a 5°. Por lo tanto, al controlar el ángulo de flexión, debe tenerse en cuenta este ángulo de recuperación elástica.

Las curvadoras manuales de tubos se dividen en portátiles y fijas. Pueden curvar tubos con un diámetro nominal no superior a 25 mm y, por lo general, deben estar equipadas con varios juegos de ruedas correspondientes al diámetro exterior común de los tubos.

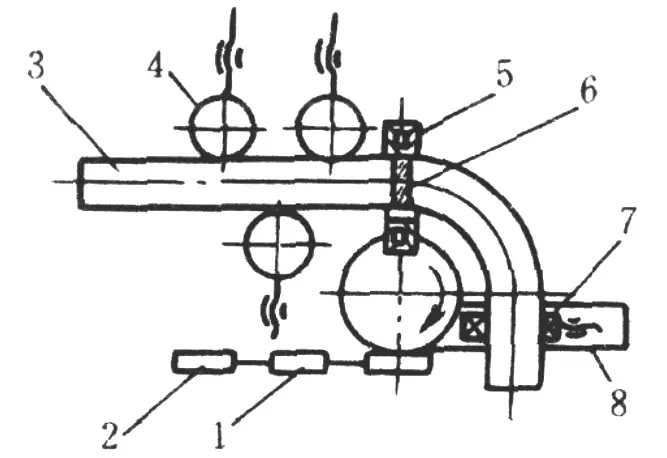

La estructura de la curvatubos manual portátil se muestra en la Figura 1-12. Esta dobladora de tubos está formada por componentes como un mango con un tubo matriz dobladora y un deflector móvil.

Durante el funcionamiento, el tubo que se va a doblar se coloca en la ranura de la matriz de doblado, un extremo se fija en el deflector móvil y se empuja la manivela para doblar el tubo hasta el ángulo requerido.

Esta curvatubos se caracteriza por su ligereza y flexibilidad, y puede utilizarse para operaciones de curvado en cualquier situación, por lo que es la más adecuada para tuberías eléctricas y de instrumentación.

La estructura de la curvadora de tubos manual fija se muestra en la Figura 1-13.

Se trata de una dobladora de tubos manual de uso común fabricada internamente para la construcción. Esta dobladora de tubos se compone de una rueda de molde fija 3, una rueda de molde móvil 2 y un bastidor de empuje. Los bordes de las ruedas de moldeo tienen ranuras semicirculares rebajadas hacia dentro, cuyo diámetro coincide con el diámetro exterior del tubo doblado.

Al doblar el tubo, seleccione la rueda de moldeo adecuada según el diámetro exterior y el radio de curvatura del tubo a doblar, fije la rueda de moldeo en la plataforma operativa con un pasador, inserte la rueda de moldeo móvil en el bastidor de empuje y coloque el tubo a doblar en la ranura entre la rueda de moldeo fija y la rueda de moldeo móvil. Un extremo se fija en el soporte del tubo. A continuación, empuje el mango, gire alrededor de la rueda de molde fija, hasta que se doble el ángulo requerido.

Actualmente, las curvadoras de tubos eléctricas comunes incluyen modelos como WA27-60, WB27-108, y WY27-159. El modelo WA27-60 puede doblar tubos con un diámetro exterior de 25-60mm; el modelo WB27-108 puede doblar tubos con un diámetro exterior de 38-108mm; el modelo WY27-159 puede doblar tubos con un diámetro exterior de 51-159mm.

La dobladora de tubos eléctrica es accionada por un motor a través de un dispositivo de transmisión, que acciona el eje principal y la matriz de doblado fijada en el eje principal para girar y doblar el tubo.

Al doblar el tubo, en primer lugar, coloque el tubo a doblar a lo largo de la matriz de guía entre la matriz de doblado y la matriz de sujeción, ajuste la matriz de guía para que el tubo quede en la posición tangente común de la matriz de doblado y la matriz de sujeción, y alinee el punto de doblado con el punto de corte.

A continuación, utilice la abrazadera de tubo en forma de U para sujetar el extremo del tubo en la matriz de doblado y, a continuación, ponga en marcha el motor para empezar a doblar el tubo, de modo que la matriz de doblado y la matriz de sujeción giren con el tubo alrededor de la matriz de doblado. Una vez alcanzado el ángulo de curvatura deseado, detenga la máquina, retire la abrazadera de tubo en forma de U, suelte la matriz de sujeción y retire el tubo curvado.

Cuando se utiliza la curvadora eléctrica de tubos, la matriz de curvado, la matriz guía y la matriz de sujeción utilizadas deben coincidir con el diámetro exterior del tubo curvado para evitar que la calidad del tubo curvado no cumpla los requisitos después del curvado.

Cuando el diámetro exterior del tubo curvado es superior a 60 mm, debe colocarse un mandril de curvado en el interior del tubo. El diámetro exterior del mandril es 1-1,5mm menor que el diámetro interior del tubo y se coloca ligeramente delante del punto de doblado del tubo; la intersección de la parte cónica del mandril y la parte cilíndrica debe colocarse en la superficie de doblado del tubo. Como se muestra en la figura 1-15.

Si el mandril sobresale demasiado hacia delante, el mandril se agrietará al doblarse; si el mandril sobresale demasiado hacia atrás, el tubo doblado tendrá un diámetro demasiado grande. redondez. La posición correcta del mandril puede obtenerse mediante el método de prueba. Siempre que se utilice un mandril para doblar un tubo, deben limpiarse todos los residuos de la cavidad del tubo antes de doblarlo y, si las condiciones lo permiten, puede aplicarse una pequeña cantidad de aceite de máquina a la pared interior del tubo para reducir la fricción entre el mandril y la pared del tubo.

La máquina curvadora de tubos hidráulica se compone principalmente de un troquel superior y un soporte de tubo. La función de la matriz superior es la misma que la matriz de flexión de la máquina curvadora de tubos eléctrica. La función y la forma del soporte del tubo son las mismas que el molde de sujeción de la máquina curvadora de tubos eléctrica. La figura 1-16 muestra la apariencia de la máquina curvadora de tubos hidráulica.

Cuando utilice esta dobladora de tubos para recocidoEn primer lugar, mueva el troquel superior hacia atrás hasta situarlo detrás del soporte del tubo; a continuación, coloque el tubo en la ranura del arco entre el troquel superior y el soporte del tubo, y alinee el centro de la curvatura del tubo con el punto medio del troquel superior. A continuación, ponga en marcha la máquina y doble el tubo hasta el ángulo deseado. Después de doblar, haga retroceder la máquina para volver a colocar el troquel superior en su posición original, retire la curva recocida y compruebe el ángulo. Si el ángulo es insuficiente, puede continuar doblando.

Este tipo de curvadora de tubos tiene matrices sencillas, ligeras y potentes que pueden curvar tubos de gran diámetro. Sin embargo, al doblar tubos de gran diámetro, la sección transversal del tubo doblado es a menudo severamente deformada. Por lo tanto, se utiliza generalmente para doblar tubos con un diámetro exterior no superior a 44,5 mm.

Cuando se utiliza este tipo de curvatubos para recocer tubos, el ángulo de curvatura no debe superar los 90° cada vez. Durante el funcionamiento, también es necesario ajustar la distancia entre los dos soportes de tubos para permitir que pase la matriz superior. Si es demasiado pequeña, el troquel superior empujará el soporte de tubería, dañando la dobladora de tubería; si es demasiado grande, la sección de tubería entre los soportes de tubería se doblará y deformará durante el doblado, afectando la calidad del doblado de tubería.

La curvadora de tubos de media frecuencia utiliza energía eléctrica de media frecuencia para inducir el calentamiento local en anillo del tubo, mientras arrastra mecánicamente el tubo para que gire, rociando agua para enfriarlo, haciendo que el trabajo de curvado del tubo se coordine continuamente.

Con esta curvadora de tubos se puede curvar un codo de 325×10 mm, el radio de curvatura es 1,5 veces el diámetro nominal del tubo, lo que es casi 10 veces más eficaz que calentar y recocido el tubo con carbón de coque.

En comparación con los equipos comunes de curvado de tubos en frío, esta curvadora de tubos tiene las ventajas de ocupar menos terreno, bajo coste, no necesita moldes caros, y ajuste conveniente del radio de curvatura. Su estructura se muestra en la Figura 1-17.

Al doblar la tubería, primero quite el óxido flotante y la suciedad en la superficie de la tubería a doblar, instale el mandril de tubería que coincida con las especificaciones de la tubería a doblar en el brazo giratorio, y ajuste la línea central del mandril a la posición de radio de curvatura requerida, y luego fíjelo;

A continuación, ajuste la posición del rodillo de apoyo de modo que la distancia desde la línea central del tubo curvado hasta el centro del eje del brazo giratorio sea igual al radio de curvatura.

Ajustar la altura del rodillo de apoyo y del soporte para que la línea central del tubo curvado y el centro del mandril estén en el mismo plano, y paralelos al plano del brazo giratorio; Introducir el tubo de acero en el anillo calentador y sujetarlo en el mandril;

Ajuste el anillo calefactor para que su cara interior coincida con la separación entre la superficie exterior del tubo de acero. Ponga en marcha la unidad de media frecuencia para el calentamiento. Cuando el tubo se calienta a 950-1000°C (naranja-amarillo), arrancar inmediatamente el motor para el curvado; al mismo tiempo, abrir la válvula de agua de refrigeración para rociar agua para enfriar las partes locales.

Durante el curvado del tubo, si la temperatura del tubo es demasiado alta, se puede aumentar adecuadamente la velocidad del brazo giratorio; de lo contrario, se reduce la velocidad del brazo giratorio para mantener la zona de calentamiento del tubo de acero a la misma temperatura.

Cuando se haya doblado hasta el ángulo requerido, parar el calentamiento y parar el motor al mismo tiempo (pero no parar en medio del doblado del tubo), y continuar vertiendo agua para enfriar, hasta que el tubo doblado se enfríe a temperatura ambiente, retirar el tubo doblado, y comprobar si el ángulo de doblado y la calidad cumplen los requisitos.