¿Alguna vez se ha preguntado cómo se fabrica el acero de su coche o las tuberías de su casa? Este artículo se adentra en el fascinante mundo de la forja y el laminado, dos técnicas esenciales de procesamiento de metales. Conozca las principales diferencias, ventajas y qué método se adapta mejor a sus necesidades.

La forja y el laminado son dos de las técnicas de procesamiento de metales más utilizadas en la industria manufacturera. Ambos métodos consisten en aplicar presión al metal para crear la forma deseada, pero cada uno tiene sus propias ventajas e inconvenientes.

En este artículo exploramos las diferencias entre forja y laminado, incluidos los tipos de cada técnica, sus respectivas ventajas e inconvenientes y el impacto en las propiedades mecánicas del producto final.

También profundizamos en los distintos tipos de forja y laminado, como el laminado longitudinal, transversal y oblicuo, así como la forja libre, la forja en matriz y la forja en matriz sin flash.

Tanto si es un profesional experimentado del sector como si simplemente siente curiosidad por el proceso de fabricación, este artículo le ofrece una visión completa de la forja y el laminado, incluidos los factores que determinan qué método es mejor para una aplicación concreta.

Así pues, si desea mejorar la calidad de sus productos de acero, optimizar su proceso de fabricación o simplemente ampliar sus conocimientos sobre el sector, siga leyendo para descubrir las diferencias entre forja y laminación y cómo pueden repercutir en su cuenta de resultados.

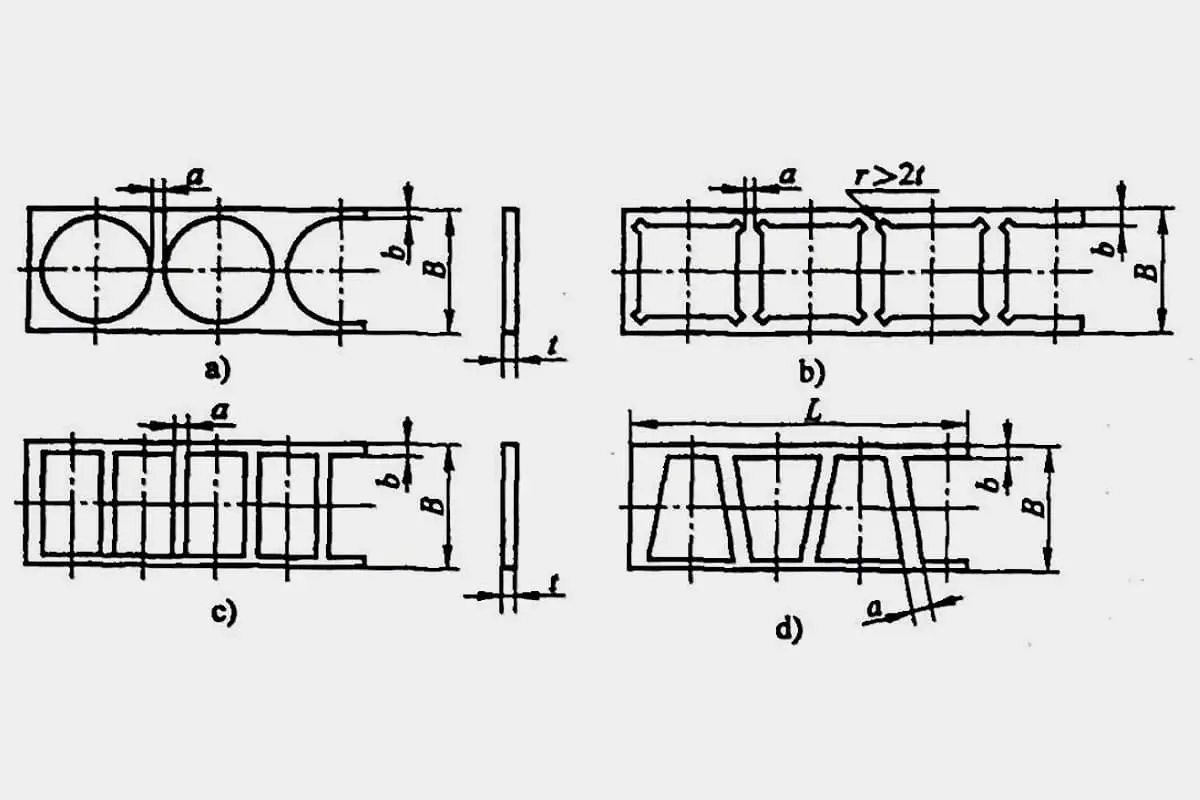

Método de procesado por presión en el que se hace pasar una pieza metálica en bruto a través del hueco entre un par de rodillos giratorios con diversas formas, haciendo que la sección transversal del material disminuya y su longitud aumente como resultado de la compresión de los rodillos. Este método es la técnica de producción más utilizada para el acero y se emplea principalmente para fabricar perfiles, chapas y tubos.

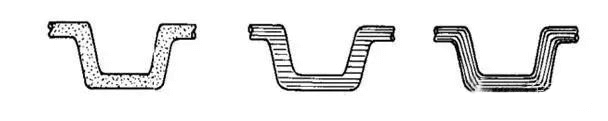

Según el movimiento de las piezas laminadas, el laminado puede dividirse en laminado longitudinal, laminado transversal y laminado oblicuo.

Lrodadura ongitudinal

El laminado longitudinal es un proceso en el que el metal pasa entre dos rodillos que giran en sentidos opuestos y produce una deformación plástica entre ellos.

Laminado transversal

La dirección de movimiento de la pieza laminada tras la deformación coincide con la dirección del eje de laminación.

Balanceo oblicuo

La pieza de rodadura se mueve en espiral, la pieza de rodadura y el eje de rodadura no tienen un ángulo especial.

El proceso de laminación puede mejorar la calidad del acero al destruir la estructura de fundición del lingote de aceroEl resultado es un acero más denso y con mejores propiedades mecánicas, sobre todo en la dirección de laminación. Esto da lugar a una estructura de acero más densa y a mejores propiedades mecánicas, sobre todo en la dirección de laminación.

Además, la temperatura y la presión elevadas durante el laminado pueden soldar las burbujas, grietas o holguras que se hayan formado durante la fundición.

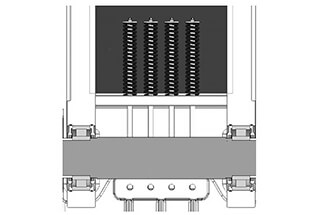

La forja es un método de transformación que utiliza maquinaria de forja y prensado para aplicar presión a los tochos de metal, lo que provoca una deformación plástica y la creación de piezas forjadas con propiedades mecánicas y formas específicas.

Este proceso elimina defectos de fundición y optimiza la microestructura del metal durante el proceso de fundición. La integridad preservada de las líneas de flujo del metal da lugar a mejores propiedades mecánicas en las piezas forjadas en comparación con las piezas fundidas del mismo material.

Las piezas forjadas se utilizan habitualmente para piezas importantes con cargas elevadas y condiciones de funcionamiento duras, así como para formas sencillas que también pueden crearse a partir de chapa laminada, perfil o piezas soldadas.

La forja puede dividirse en tres categorías: forja libre, forja en matriz y forja en matriz sin flash.

En comparación con las piezas de fundición, la forja puede mejorar la estructura y propiedades mecánicas del metal. Durante el proceso de forja, el trabajo en caliente deforma y recristaliza la estructura de fundición, haciendo que las dendritas gruesas y los granos columnares se transformen en una estructura recristalizada equiaxial más fina y uniforme.

El proceso de forja también compacta y suelda impurezas como la segregación, la porosidad y las inclusiones de escoria, lo que da lugar a una estructura más ajustada y mejora la plasticidad y las propiedades mecánicas.

Las propiedades mecánicas de las piezas fundidas suelen ser inferiores a las del mismo material en las piezas forjadas. Además, el proceso de forja garantiza la continuidad del tejido fibroso del metal, preservando la consistencia de la forma de las piezas forjadas y la integridad del flujo metálico.

Los procesos de forja de precisión, extrusión en frío y extrusión a temperatura pueden producir piezas forjadas con excelentes propiedades mecánicas y una larga vida útil, incomparable a la de las piezas de fundición.

(1) Las propiedades mecánicas de las piezas forjadas en las direcciones axial y radial son más consistentes en comparación con los productos laminados.

Esto significa que las piezas forjadas tienen un grado mucho mayor de isotropía, lo que se traduce en una vida útil más larga en comparación con los productos laminados.

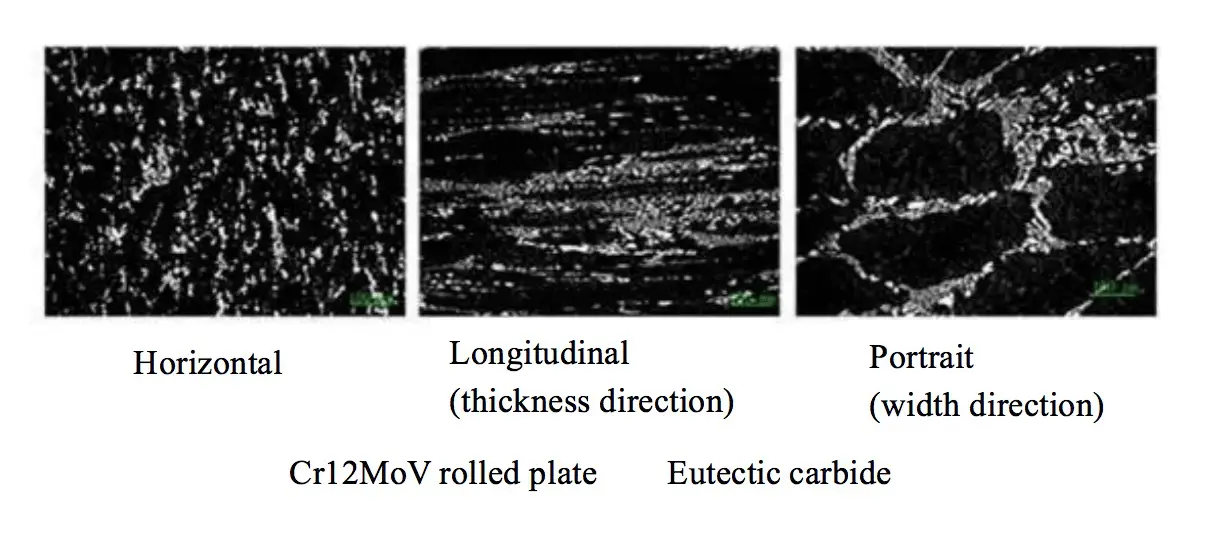

La figura siguiente ilustra el diagrama metalográfico de carburos eutécticos en diferentes direcciones de una chapa laminada de Cr12MoV.

(2) En cuanto al grado de transformación, el grado de deformación del forjado es mucho mayor que el del laminado, lo que significa que el forjado es más eficaz que el laminado para romper el carburo eutéctico.

(3) En términos de coste de procesamiento, la forja es mucho más cara que el laminado.

Para piezas clave, piezas sometidas a grandes cargas o impactos y piezas con formas complejas o requisitos estrictos, debe recurrirse a la forja.

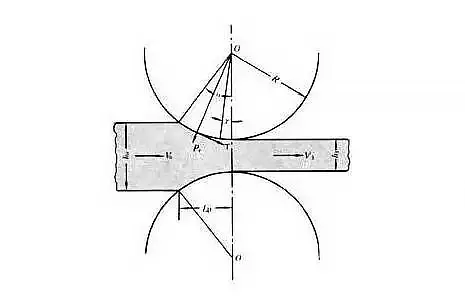

(4) Las piezas forjadas tienen líneas de flujo metálicas completas.

El trabajo mecánico tras el laminado destruye la integridad de las líneas de flujo del metal, lo que acorta considerablemente la vida útil de la pieza.

La siguiente imagen muestra las líneas de flujo de metal de las piezas de fundición, mecanizado y forja.