¿Alguna vez se ha preguntado cómo aumentar la eficacia del corte por láser y ahorrar costes? Este artículo revela cuatro estrategias esenciales, desde la optimización de las trayectorias de corte hasta la mejora del uso del material. Descubra consejos prácticos para mejorar su velocidad de producción y maximizar la utilización del material, garantizando que su proceso de corte por láser sea eficiente y económico. Sumérjase para aprender cómo puede transformar sus operaciones y lograr mejores resultados con un mínimo de desperdicio.

Las máquinas de corte por láser son cada vez más populares en el campo del procesamiento de productos de chapa metálica, debido a su alta precisión, buena calidad superficial, bajo ruido de procesamiento y vibración reducida del equipo.

Sin embargo, el corte por láser también presenta algunas desventajas, como una velocidad de procesamiento lenta, un bajo índice de utilización del material y un elevado coste total de procesamiento.

La máquina de corte por láser funciona según un principio sin contacto y no requiere un molde especial, a diferencia del procesado convencional con punzones de varias estaciones, que limita su alcance y condiciones de procesado. La forma compleja de un producto puede cortarse según los requisitos del diseño. Esto la hace adecuada para la producción de tiradas únicas y la producción de lotes pequeños, lo que permite satisfacer rápidamente las necesidades de productos personalizados de los clientes.

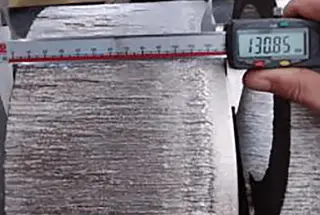

En el procesado de chapas gruesas, las ventajas del corte por láser son aún mayores. El grosor de corte de las planchas de acero puede superar los 20 mm, mientras que las prensas multiestación sólo pueden procesar entre 3 mm y 8 mm. El máquina de corte por láser usos un cabezal de corte láser móvil para el procesado, lo que le confiere una mayor carrera de ida y vuelta, pero una menor velocidad de procesado y un mayor tiempo total de procesado, lo que lo hace menos eficiente y requiere una mayor dosificación de gas auxiliar. Esto se traduce en un coste global mucho mayor para corte por láser en comparación con los puñetazos.

Mejorar la eficiencia y los beneficios económicos de la máquina de corte por láser implica acortar el tiempo de corte por láser y mejorar la tasa de utilización de las planchas. Esto requiere centrarse no sólo en el menor recorrido aéreo del corte por láser, sino también en cuestiones como perforación tiempo, cortar la pausa y anidar.

En proceso de corte por láser puede dividirse en dos partes: la trayectoria de corte y la trayectoria del proceso de eliminación o separación del material.

La trayectoria de corte es la trayectoria de trabajo efectiva, y el tiempo consumido se considera el tiempo de corte efectivo. Por otro lado, el recorrido vacío es el recorrido no válido, y el tiempo consumido se considera el tiempo de trabajo no válido.

Para una sola máquina de corte por láser CNC, cuando se utiliza la máxima potencia para el procesamiento de piezas, la velocidad de corte efectiva se fija cuando la calidad está garantizada.

La mejora de la eficacia del corte y la reducción del tiempo empleado en el corte no válido se consiguen principalmente reduciendo la longitud de la trayectoria de corte. Además, el ajuste de los parámetros del proceso de corte y la elección de diferentes métodos de perforación también pueden reducir el tiempo dedicado al procesamiento del corte.

Por ejemplo, al perforar orificios, los ajustes como la trayectoria de la luz externa, la recogida del haz y el ajuste vertical pertenecen a las pausas de ajuste del proceso.

En corte por láser de placas se divide en dos partes: los componentes y los materiales residuales.

Las piezas que se cortan conforme a las especificaciones del diseño son las piezas utilizables, mientras que el resto es irregular y suele considerarse desecho.

Por lo tanto, la tasa de utilización efectiva del material de corte por láser se calcula de la siguiente manera: (el área de las piezas útiles / el área total de la chapa) * 100%.

Para mejorar la tasa de utilización de la chapa, es necesario reducir el material residual tras el corte por láser.

Hoy en día, los equipos de corte por láser pueden equiparse con una función de optimización para el anidado, que es el principal método para reducir la separación de corte y la distancia entre bordes de varias piezas.

También se pueden elegir placas de materia prima de menor tamaño en función del tamaño de la pieza o fabricar placas de tamaño no estándar en función del tamaño real de la pieza, para mejorar la utilización real de la placa.

El software de programación offline de la máquina de corte por láser se utiliza para optimizar el material de la chapa y los ajustes del proceso, lo que mejora la tasa de utilización y la eficacia del corte.

Se adoptan principalmente las siguientes medidas:

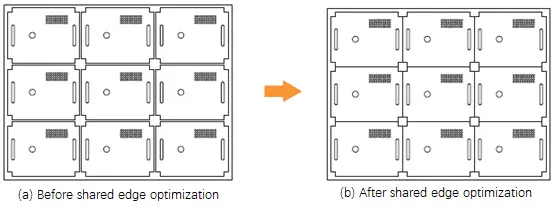

Las piezas con formas regulares utilizan la arista de préstamo y la arista común cuando se anidan.

Al cortar (consulte la figura 1), uno de los bordes de las dos piezas se utiliza como borde compartido, lo que acorta enormemente la trayectoria de corte y reduce el tiempo de corte.

Fig.1 Casos de corte de cantos compartidos

No es posible que todas las piezas compartan una arista en un único chapa metálica. Generalmente se recomienda utilizar de 2 a 4 partes en grupo para compartir el borde.

Si todas las piezas comparten el borde, puede causar inestabilidad en el banco de trabajo. Además, el procesamiento en el borde de las piezas del producto acabado durante el proceso de corte puede interferir y dañar el cabezal de corte, ya que las piezas acabadas se voltearán hacia arriba.

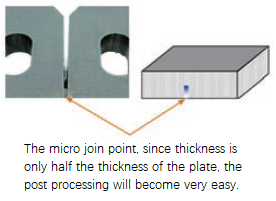

Para mejorar la precisión de la pieza final, puede utilizarse el método del puente cuando se corta con un filo compartido. Se trata de realizar microconexiones precisas entre las piezas del nesting (véase la figura 2), con una distancia igual al diámetro del punto láser.

Fig.2 La microconexión

Las estadísticas muestran que adoptando el corte de filo compartido, el recorrido de corte real puede reducirse en 30% y la tasa de utilización del material puede aumentar en 8%.

Normalmente, la máquina se eleva hasta una altura determinada después de cortar un contorno y, a continuación, se desplaza a la posición de corte del siguiente contorno para perforar y cortar.

Esto se hace para evitar colisiones entre el cabezal de corte y la pieza cortada al pasar del perfil actual al siguiente perfil de corte.

Sin embargo, si se optimiza la trayectoria de corte del cabezal de corte o se utiliza el contorno de microconexión, puede eliminarse el movimiento de elevación del cabezal de corte, mejorando así la eficacia de la cortadora láser.

Fig.3 Antes y después de la optimización del movimiento de elevación del cabezal de corte (la línea de puntos es la trayectoria del movimiento del cabezal de corte)

La figura 3a ilustra la acción de elevación del cabezal de corte.

La figura 3b muestra que tras la optimización y el ajuste en el software de programación, el cabezal de corte no se levanta y se desplaza directamente a la posición de corte del siguiente contorno.

Es importante señalar que después de utilizar este método de optimización, hay que prestar atención a la trayectoria de movimiento del cabezal de corte, ya que no puede pasar por encima del contorno acabado, como se muestra en la Figura 3.

Fig.4 Trayectoria de corte láser tradicional

Fig.5 Optimizado cabezal láser trayectoria de corte

Antes de cortar con láser, hay que hacer un agujero en la placa.

Una vez que el material se expone a un láser continuo, se forma una fosa en el centro y el material fundido es eliminado por el flujo de aire de trabajo junto con el rayo láser, dando lugar a un agujero.

Este orificio es similar a un orificio roscado creado mediante corte de hilo.

El rayo láser se utiliza para el corte de contornos al inicio del tratamiento.

Normalmente, la dirección de vuelo del rayo láser es perpendicular a la dirección tangente del contorno de corte de la pieza procesada.

Son muchos los factores que influyen en la calidad del taladrado láser, y para optimizar la tecnología de procesamiento es necesario comprender y analizar los parámetros de taladrado en función del principio y las características del taladrado.

Deben utilizarse diferentes tecnologías de perforación y procesado para diferentes contornos de pieza.

El modo de perforación de la máquina de corte por láser consiste principalmente en los siguientes tres tipos:

(1) Sin perforación (para placas finas de menos de 1 mm)

(2) La perforación normal, que es la perforación en modo pulsado, utiliza láser pulsado de alta potencia de pico para fundir o vaporizar una pequeña cantidad de material. Cada pulso de luz solo produce pequeñas partículas de pulverización, que se profundizan gradualmente con el tiempo, por lo que se tarda varios segundos en perforar una placa gruesa.

La ventaja es que la calidad de perforación es alta y la calidad de corte está garantizada.

La desventaja es que lleva mucho tiempo, requiere cierta experiencia de depuración y el tiempo de perforación aumenta con el grosor de la placa.

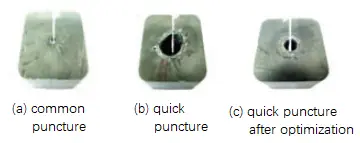

(3) Perforación rápida, también conocida como perforación por chorro de arena.

El material forma una fosa en el centro tras la exposición continua al láser.

La ventaja es que el tiempo de perforación es corto.

La desventaja es que la perforación es grande y, si el ajuste de la posición no es correcto, puede afectar al contorno y, a su vez, a la calidad del corte.

El tiempo de perforación es de 1 segundo.

Para gruesos corte de chapa, corte de contornos especialmente grandes, como una placa de acero al carbono de más de 4 mm con un diámetro de más de 10 mm, se recomienda utilizar la perforación rápida en lugar de la perforación regular.

Sin embargo, antes de ajustar la perforación rápida, debe ajustarse correctamente la longitud de la línea de corte (las perforaciones rápidas tienen grandes aberturas y superficies rugosas, por lo que requieren líneas de entrada más largas para garantizar una calidad de corte adecuada).

Fig.6 Vía de perforación

Debido a los requisitos del proceso, algunas piezas suelen quedar sin procesar en la zona de anidado, como el espacio entre las piezas o la distancia desde el contorno exterior de la placa. Para optimizar la utilización de la placa, puede ser eficaz reducir el espacio o utilizar un borde compartido.

En esta entrada de blog, se han resumido cuatro métodos para acortar el tiempo de corte por láser y mejorar la tasa de utilización de la chapa. Estos métodos incluyen el uso de corte de bordes compartidos, la optimización del material de la chapa, la reducción del movimiento de elevación del cabezal de corte y la selección del método de perforación adecuado. La aplicación integral de estos métodos puede mejorar la eficiencia del trabajo, reducir los residuos y mejorar los resultados económicos, como se ha comprobado a través de la experiencia práctica.