La plegadora es el equipo de plegado más utilizado en la transformación de chapa metálica y desempeña un papel crucial en el proceso.

La plegadora CNC es capaz de producir piezas curvadas de diversas formas que son más ligeras que los perfiles laminados y tienen un aspecto atractivo.

Los componentes soldados fabricados a partir de piezas curvadas son también 30%-50% más ligeros que el mismo tipo de fundición de acero. El proceso de fabricación es simple, y la eficiencia de producción es alta.

Sin embargo, la mesa de trabajo del prensa plegadora sufre inevitablemente una deformación elástica hacia abajo debido a la falta de rigidez al doblar la placa.

Como resultado, la matriz instalada en el extremo superior de la mesa de trabajo experimenta la misma deformación, lo que provoca una reducción de la profundidad de la matriz superior en el troquel inferior y distribución desigual de la presión entre las matrices durante el plegado.

La presión en ambos extremos de la matriz a lo largo de la dirección longitudinal es mayor que en el centro, lo que resulta en una mayor ángulo de flexión en el centro que en ambos extremos y peor rectitud en el centro que en ambos extremos.

Por lo tanto, es necesario tomar las medidas correspondientes en el diseño de la prensa plegadora para compensar o reducir la deformación por flexión.

Para estudiar este fenómeno, se toma como objeto de investigación una prensa plegadora CNC y se emplean la teoría de los elementos finitos y ensayos experimentales.

La precisión de mecanizado de la prensa plegadora depende principalmente de la deformación por flexión del bloque deslizante y la mesa de trabajo.

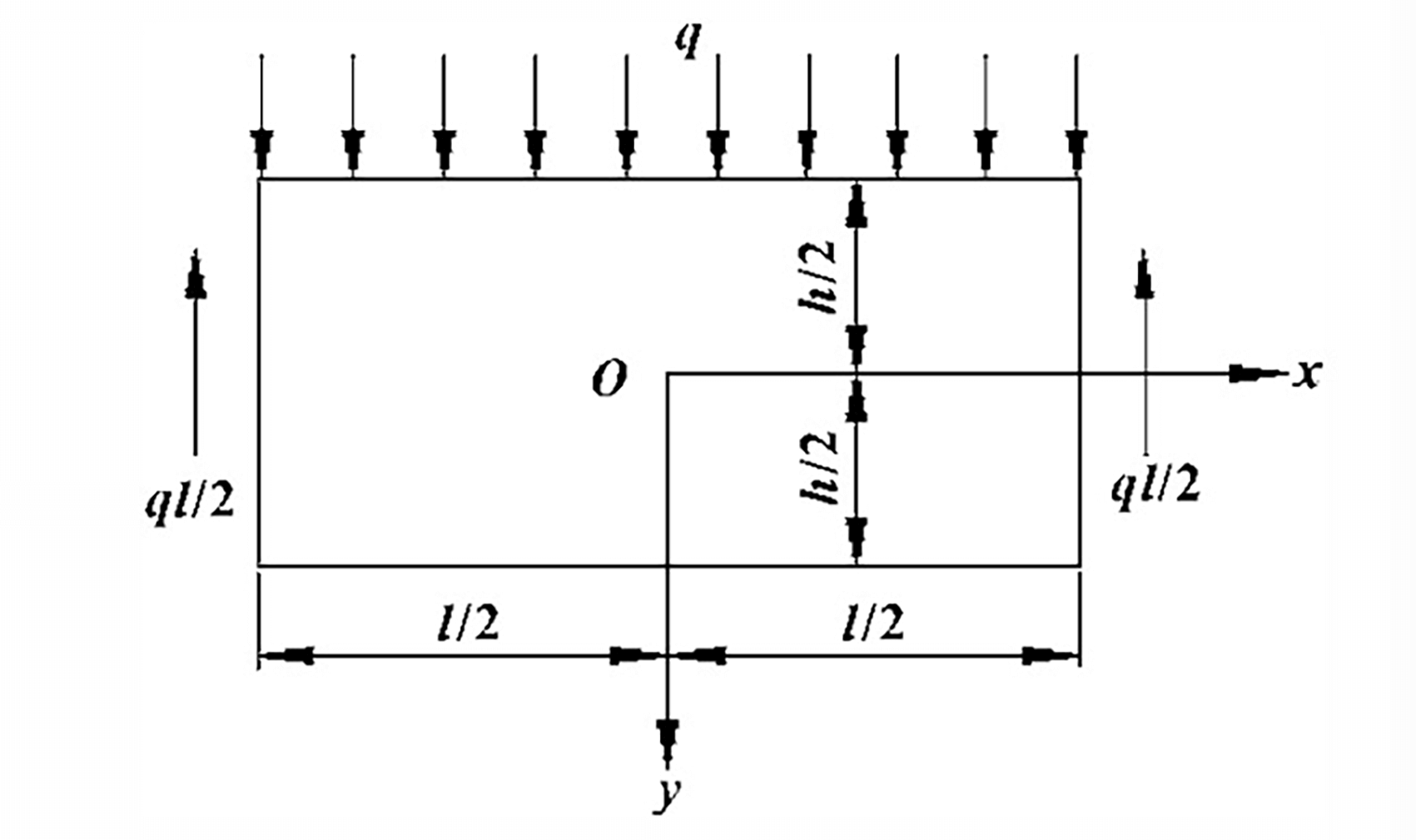

En esta sección, analizamos la deformación de la mesa de trabajo utilizando la teoría de la elasticidad. Suponemos que la longitud y la altura de la mesa de trabajo son l y h, respectivamente, y que el límite superior de la mesa de trabajo experimenta una carga uniforme g.

La mesa de trabajo está apoyada en ambos extremos, y la reacción de apoyo actúa sobre ella en forma de fuerza cortante distribuida en las secciones de ambos extremos. Despreciamos la pequeña influencia del peso propio y utilizamos el método semi-inverso para resolver la deformación de la mesa de trabajo.

La figura 1 ilustra el modelo elástico.

Fig. 1 Carga uniforme sobre la mesa de trabajo

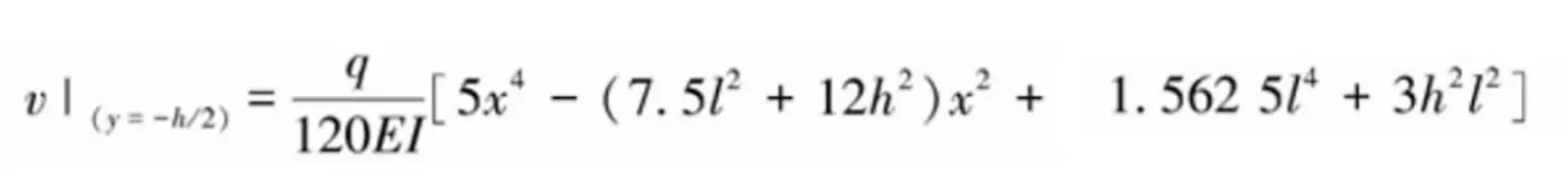

El proceso de cálculo se explica detalladamente en el libro de texto de mecánica elástica. Los resultados se presentan directamente, y la curva de deformación del borde superior de la placa rectangular se obtiene como sigue:

De la expresión funcional se desprende que la deformación que se produce en la placa rectangular es una curva cuadrática. Esta deformación es la causa principal de la escasa precisión de procesamiento de la placa.

La calidad del plegado suele reducirse debido a la deformación elástica de la mesa de trabajo.

Actualmente, la mayoría de las plegadoras CNC son de tipo accionado, permaneciendo la mesa de trabajo estática durante el proceso de plegado. Sin embargo, la prensa plegadora examinada en este documento es del tipo de accionamiento superior.

Debido a la estructura y el modo de transmisión de la máquina herramienta, es más conveniente y fácil compensar la presión hidráulica de la mesa de trabajo.

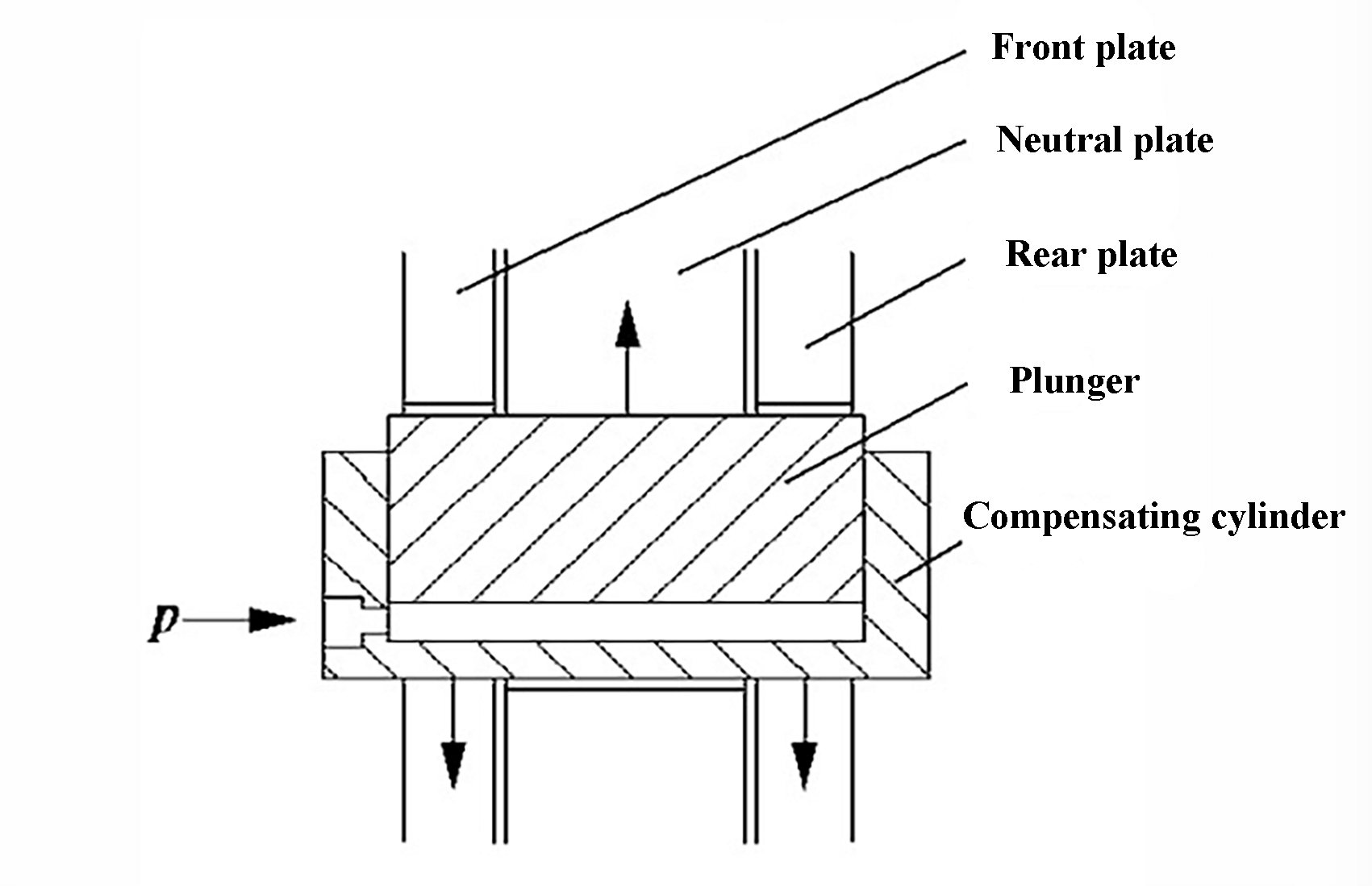

El principio de compensación implica la disposición de varios cilindros hidráulicos en el centro de la mesa de trabajo.

Durante el proceso de plegado, las placas verticales delantera y trasera soportan los cilindros hidráulicos de compensación, que proporcionan fuerza ascendente a la placa neutra. De este modo se supera la deformación por flexión de la mesa de trabajo.

La cantidad de compensación puede ajustarse fácilmente mediante la válvula reductora de presión proporcional, y el dispositivo convexo se controla mediante el sistema de control numérico.

Esto permite determinar la cantidad de preconvexidad en función del modo de plegado, el grosor de la chapa, la abertura de la matriz y propiedades del material durante la flexión. La figura 2 lo muestra en detalle.

Fig. 2 Esquema de la estructura de compensación de la presión

La utilización de principios hidráulicos en la compensación de la presión permite aumentar la cantidad de compensación con un aumento de la carga.

Esta característica, junto con su fácil ajuste, hace que la compensación de presión sea una opción popular para mejorar la precisión del mecanizado en CNC. prensas plegadoras.

3.1. Breve introducción al análisis de elementos finitos

Tras realizar un análisis de elementos finitos y optimizar la corredera y la placa lateral de la prensa plegadora, se ha optimizado parcialmente la estructura de la máquina para eliminar la concentración de tensiones.

A pesar de la optimización, el tamaño total de la máquina permanece inalterado.

En esta sección, no repetiremos la simplificación del modelo de elementos finitos, las restricciones de las condiciones de contorno, la aplicación de cargas y otros contenidos.

Las plegadoras pueden tener dos formas de plegado: con abombamiento y sin abombamiento. También pueden dividirse en dos formas basadas en el método de plegado: acuñado y curvado por aire. Normalmente, la forma más utilizada es curvado por aire con coronación.

Debido a las limitaciones de longitud y carga de trabajo del artículo, aquí sólo presentaremos dos condiciones de trabajo típicas. La primera condición de trabajo implica plena carga (110 t) y acuñado y plegado sin coronación, mientras que la segunda condición de trabajo implica plena carga (110 t), plegado por aire y una presión máxima de compensación de 25 MPa.

Cabe señalar que la presión en la superficie de carga correspondiente a las placas verticales delantera y trasera es de 43 MPa.

Los resultados del cálculo de tensiones obtenidos a partir del análisis de elementos finitos se presentan en la Tabla 1, mientras que los resultados del cálculo de desplazamientos se muestran en la Tabla 2.

Tabla 1 Resultados parciales del cálculo de tensiones por elementos finitos MPa

| Estado de funcionamiento | Tensión máxima de la parte superior de la garganta | Tensión máxima del arco circular en el hombro de la corredera | Esfuerzo máximo en la unión de la mesa de trabajo y la placa lateral |

| Condición de trabajo 2 | 178 | 270 | 138 |

Cuadro 2 Resultados parciales del cálculo del desplazamiento por elementos finitos

| Estado de funcionamiento | Cara superior de la placa neutra Desplazamiento relativo vertical | Cara inferior de la corredera Desplazamiento relativo vertical | ||

|---|---|---|---|---|

| Valor máximo /mm | Ocurrir posición | Valor máximo /mm | Ocurrir posición | |

| Condición de trabajo 1 | -0.521 | Mitad de la cara del extremo superior | 0.428 | Mitad de la cara inferior |

| Condición de trabajo 2 | 0.597 | Mitad de la cara del extremo superior | 0.439 | Mitad de la cara inferior |

Para confirmar la precisión del cálculo de elementos finitos, se realiza una prueba in situ en la estructura de la prensa plegadora.

La tensión en los componentes cruciales de la prensa plegadora se comprueba mediante una galga extensométrica de resistencia, mientras que el sensor de desplazamiento se utiliza como herramienta de medición para determinar la deformación de la prensa plegadora.

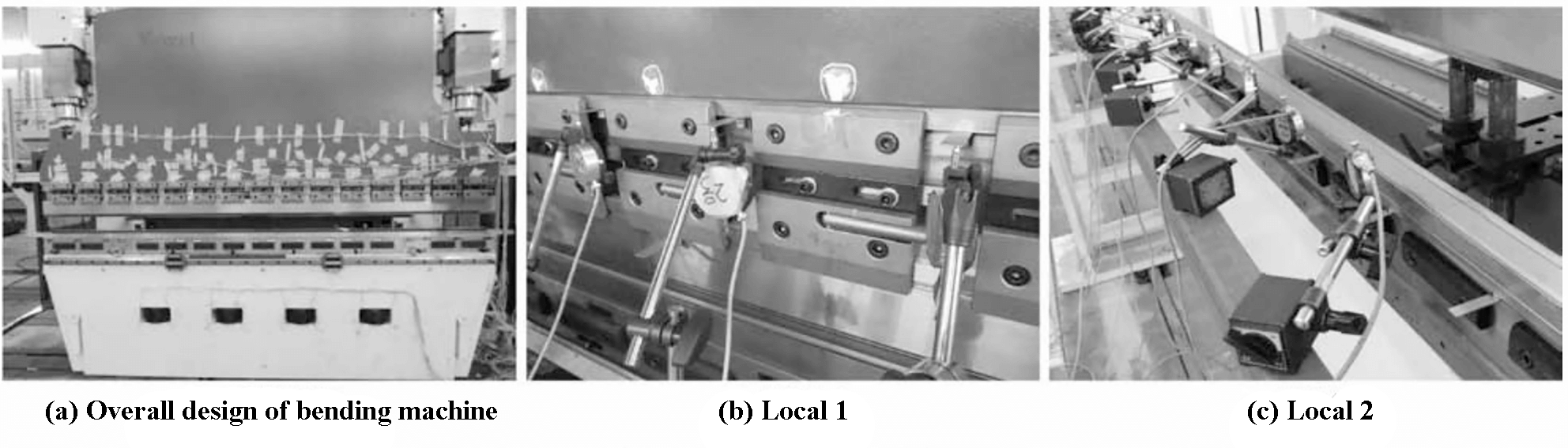

La figura 3 ilustra algunas de las ubicaciones de las pruebas experimentales.

Fig. 3 Algunas fotos de la zona de pruebas

Los resultados de las tablas 3 y 4 revelan que:

Cuadro 3 Comparación de los resultados de las tensiones parciales

| Condición de trabajo 2 | Prueba de estrés / MPa | Tensión de análisis de elementos finitos / MPa | Error relativo /% |

| Garganta superior de la placa lateral | 183 | 178 | 2.8 |

| Arco de hombro deslizante | 261 | 270 | 3.3 |

| Conexión entre la placa lateral y la mesa de trabajo | 126 | 138 | 8.7 |

Cuadro 4 Comparación de los resultados de los desplazamientos parciales mm

| Condición de trabajo 2 | Desplazamiento máximo del ensayo | Análisis por elementos finitos del desplazamiento | |

|---|---|---|---|

| La deformación relativa vertical del extremo inferior de la corredera | Longitud de carga completa | 0.390 | 0.439 |

| El extremo superior de la mesa de trabajo es vertical y relativamente deformado | Longitud de carga completa | 0.236 | 0.597 |

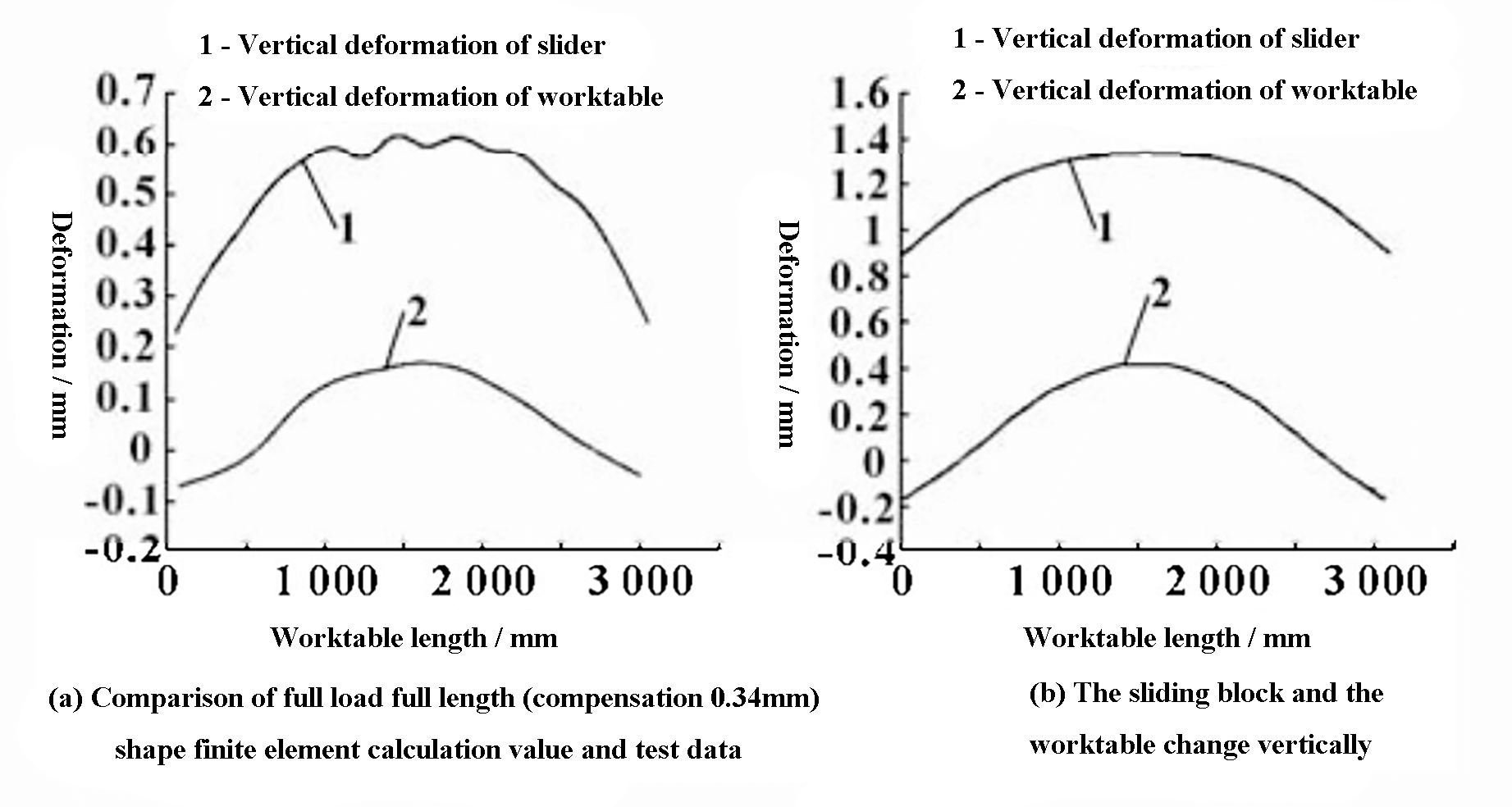

Durante el proceso de prueba, la compensación se da automáticamente y la proporciona el Sistema CNC.

En la condición de trabajo 2, la compensación real es de 0,34 mm, mientras que la compensación máxima de la máquina herramienta es de 0,60 mm.

Sin embargo, en el cálculo por elementos finitos, la presión de compensación exacta no puede determinarse con precisión, por lo que en el proceso de cálculo se utiliza la presión de compensación máxima.

Esto explica la diferencia entre los resultados de las pruebas y los resultados del cálculo por elementos finitos del extremo superior de la mesa de trabajo.

Mediante la comparación de los resultados, se confirma básicamente la precisión del modelo de elementos finitos, proporcionando la base para el uso posterior de software de elementos finitos para compensar y optimizar la desviación de la mesa de trabajo.

Para mejorar la precisión del mecanizado, se ha diseñado un dispositivo hidráulico de compensación que hace que la mesa de trabajo se deforme hacia arriba y compense la deformación del deslizador.

Sin embargo, determinar la presión de compensación, la posición y el número de cilindros óptimos es un problema de optimización crítico.

El módulo de diseño de optimización de ANSYS Workbench puede describir la relación entre las variables de diseño y el rendimiento del producto y modificar los parámetros en el área de trabajo de parámetros generada.

La tabla de puntos de diseño puede ejecutar rápidamente múltiples esquemas de análisis y permite introducir el rango de valores de los parámetros de diseño en una nueva fila para nuevos puntos de diseño.

Tras definir todos los puntos de diseño, actualizarlos y ejecutar el programa, se obtienen los resultados de cálculo de los puntos de diseño de muestra.

La optimización de la compensación de la mesa de trabajo se basa en la condición de trabajo típica de la condición de trabajo 2, en la que toda la longitud de la mesa de trabajo está uniformemente cargada.

La deformación vertical máxima se produce en el centro de la cara del extremo inferior cuando la corredera está totalmente cargada.

La deformación vertical máxima de la cara superior de la mesa de trabajo también se produce en el centro. La figura 4 muestra una comparación de la curva de deformación de la prensa plegadora.

La comparación revela que la deformación vertical máxima del extremo inferior de la corredera es de 0,39 mm, mientras que la del extremo superior de la mesa de trabajo es de 0,236 mm.

Durante la prueba de campo, el sistema CNC proporcionó automáticamente una compensación de 0,34 mm de acuerdo con los parámetros de flexión, lo que indica que la compensación proporcionada por el sistema CNC es demasiado pequeña.

Sin embargo, el cálculo por elementos finitos reveló que la deformación máxima del extremo inferior de la corredera es de 0,439 mm, y la del extremo superior de la mesa de trabajo es de 0,597 mm, lo que indica que la compensación de la carga total es demasiado grande en el cálculo por elementos finitos.

Por lo tanto, debe reducirse la presión de compensación.

Fig. 4 Comparación de la deformación vertical entre el bloque deslizante y la mesa de trabajo

Basándonos en el análisis anterior, la conclusión es que la compensación calculada por el sistema de control numérico original es demasiado pequeña, mientras que la compensación de carga completa en el cálculo de elementos finitos es demasiado grande.

Por lo tanto, es crucial optimizar el cálculo de la compensación.

Se ha establecido un modelo ANSYS Workbench para la prensa plegadora utilizando un enfoque paramétrico.

En este modelo, V representa la separación del cilindro de compensación, y su valor inicial se fija en 500 mm.

H indica la distancia entre la base del cilindro de aceite y el fondo de la mesa de trabajo, con un valor inicial de 336 mm. La presión máxima de compensación del cilindro es de 25 MPa.

Para facilitar el cálculo de optimización, la presión del cilindro se convierte en la presión real sobre la superficie de carga. Por ejemplo, cuando el grosor de la placa vertical es de 60 mm, la relación de conversión es de 1,955.

En otras palabras, la presión de compensación P es igual a la presión real de la superficie de carga P1/1.955.

Los parámetros se presentan en la figura 5 como referencia.

Fig. 5 Esquema de parametrización

El diseño tiene en cuenta la necesidad de una disposición razonable en sentido longitudinal que no afecte a la estética, al tiempo que garantiza que el número de cilindros de aceite sea de cuatro.

El intervalo aceptable para V en la tabla de atributos de los parámetros de diseño es de 400-600 mm.

El intervalo aceptable para H está comprendido entre 236 y 436 mm, y el valor máximo de p no debe superar la presión máxima de compensación. El intervalo aceptable para p1 se sitúa entre 0 y 48,8 MPa.

El programa se ha ejecutado para obtener los resultados del cálculo del punto de diseño de la muestra.

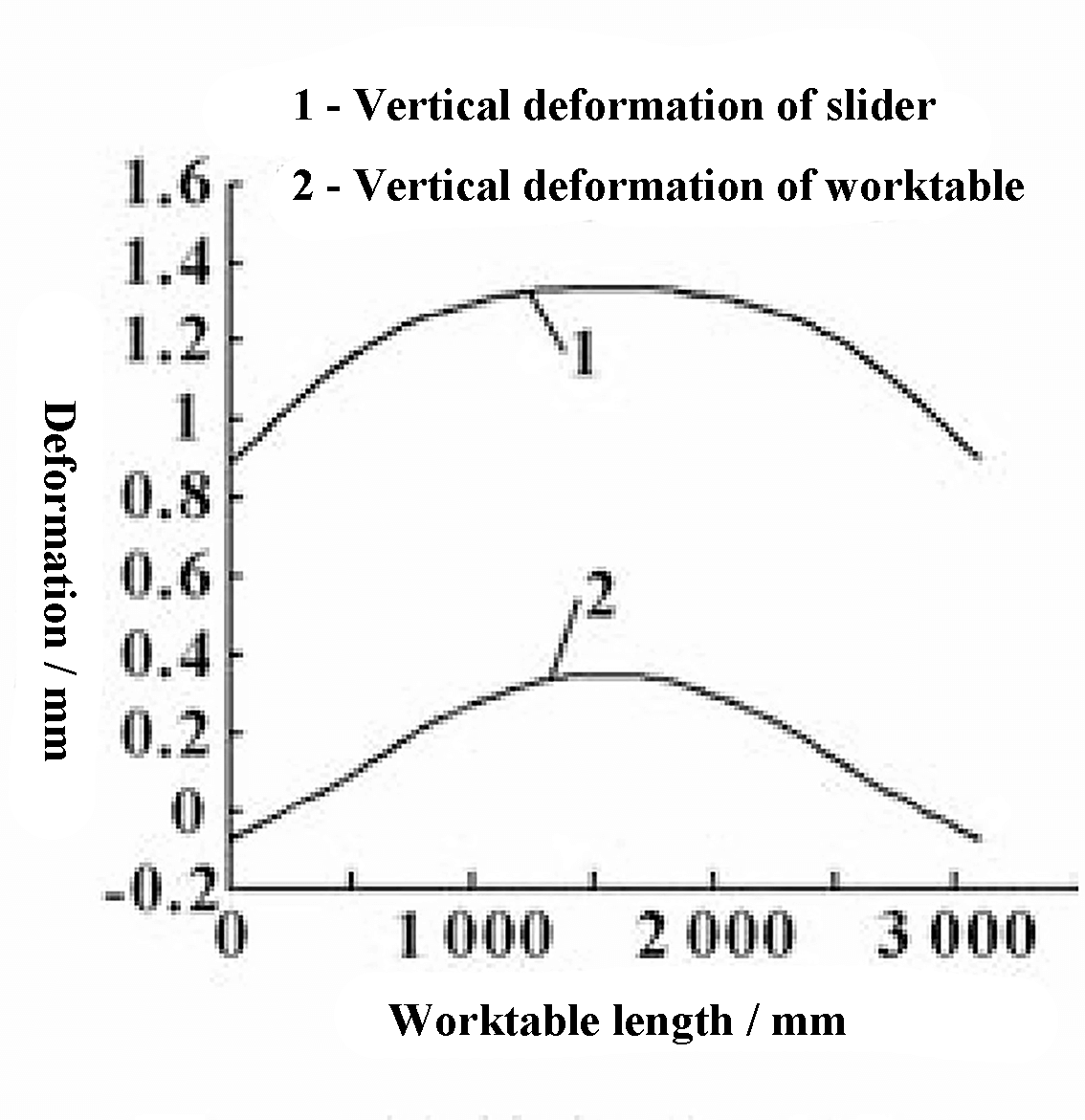

Tras el análisis y el cálculo, se comprobó que la curva de deformación de la mesa de trabajo concuerda bien con la de la corredera cuando v = 528 mm, H = 307 mm y p1 = 45,9 MPa. La deformación vertical máxima de la mesa de trabajo es de 0,44 mm.

Tras el redondeo, los valores finales de v, H y p son 530 mm, 310 mm y 23,5 MPa, respectivamente.

La figura 6 muestra una comparación de la deformación vertical entre la corredera optimizada y la mesa de trabajo.

Fig. 6 Comparación de la deformación vertical del bloque de deslizamiento y de la mesa de trabajo tras la optimización de la compensación

La deformación mostrada en la figura 6 para la corredera es la deformación absoluta calculada por el método de los elementos finitos, que incluye la deformación superpuesta causada por la rigidez insuficiente del fuselaje. Por lo tanto, existe un desfase entre las dos curvas de la figura.

Sin embargo, la deformación de la sección media de la cara del extremo de trabajo de la corredera y la mesa de trabajo es similar a la deformación relativa vertical de los dos extremos, y las curvas de deformación de ambos tienden a ser paralelas.

Esto sugiere que el efecto de compensación tras la optimización es más eficaz.

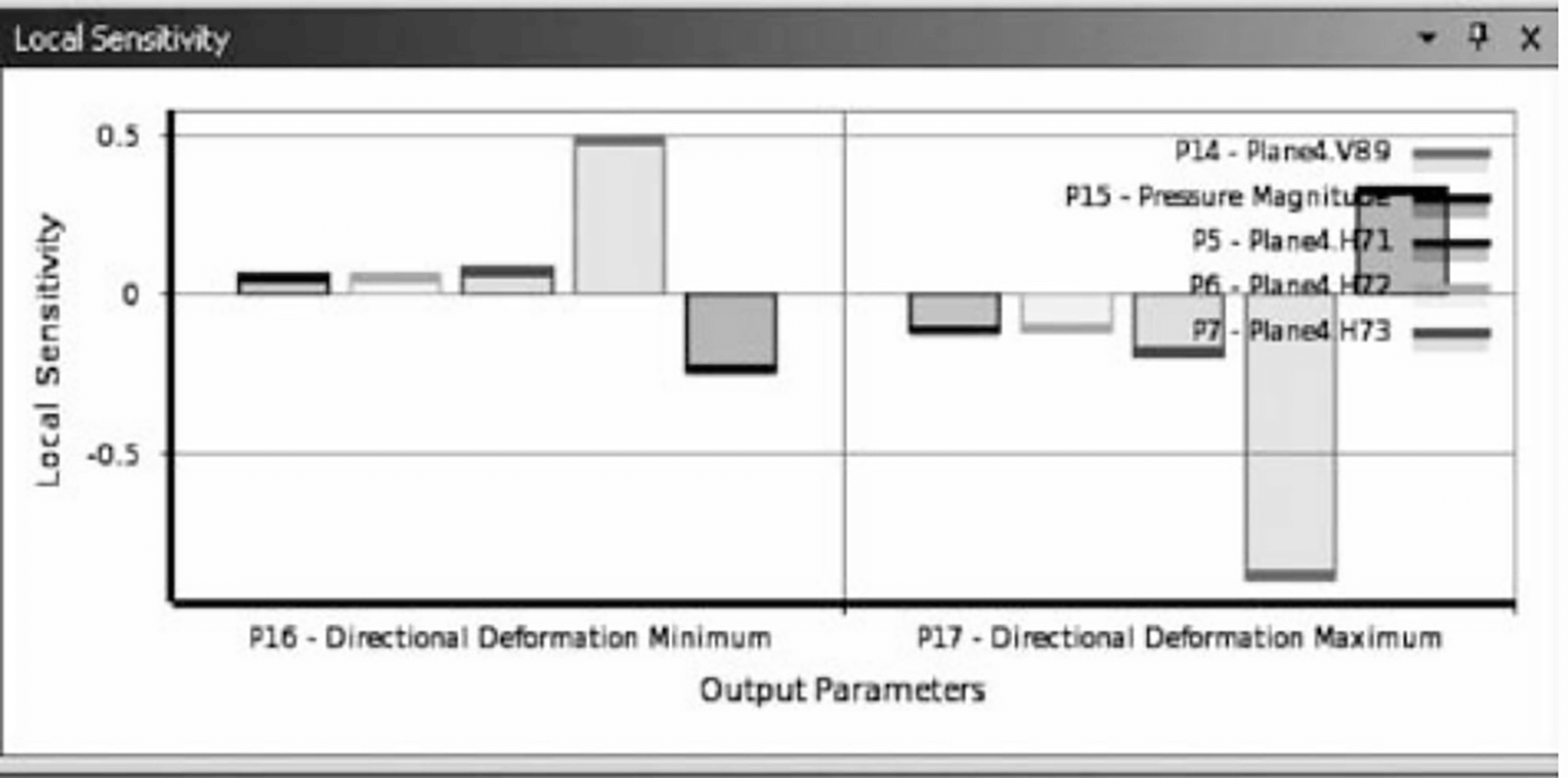

El gráfico de sensibilidad indica que los parámetros de salida se ven afectados por el punto de diseño.

Al modificar el valor del punto de diseño, se puede observar cómo cambia el parámetro de salida en respuesta a uno o más parámetros de entrada.

Como se ilustra en la figura 7, según el análisis del diagrama de sensibilidad, la altura vertical del cilindro de compensación y la presión de compensación ejercen la influencia más significativa en la curva de deformación.

La distancia horizontal entre cilindros tiene un impacto mínimo en el valor máximo de la curva de deformación, pero afecta a la suavidad de la curva de deformación.

Los resultados del análisis se ajustan a la situación real.

Fig. 7 Resultados de la sensibilidad de los parámetros en los puntos de respuesta

Este artículo analiza las causas de la escasa precisión de plegado en la mesa de trabajo de una prensa plegadora mediante el uso de software de elementos finitos.

Además, comprueba y compara la tensión y la deformación de la máquina herramienta combinándola con la tecnología de medición eléctrica de la deformación.

Este proceso proporciona una base para utilizar elementos finitos para compensar la presión de la mesa de trabajo.

Se han optimizado las condiciones de trabajo típicas de la prensa plegadora y se ha obtenido la curva de compensación ideal.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.