Листогибочный пресс - это наиболее распространенное гибочное оборудование для обработки листового металла, играющее важнейшую роль в этом процессе.

Листогибочный станок с ЧПУ способен производить гнутые детали различных форм, которые легче прокатных профилей и имеют привлекательный внешний вид.

Сварные детали, изготовленные методом гибки, также на 30%-50% легче, чем тот же тип стального литья. Процесс изготовления прост, а эффективность производства высока.

Однако рабочий стол листогибочный пресс неизбежно подвергается упругой деформации вниз из-за отсутствия жесткости при изгибе пластины.

В результате штамп, установленный на верхнем конце рабочего стола, испытывает такую же деформацию, что приводит к уменьшению глубины погружения верхнего штампа в нижний штамп и неравномерное распределение давления между штампами во время гибки.

Давление на обоих концах штампа в направлении длины больше, чем в середине, что приводит к большему угол изгиба в середине, чем на обоих концах, и худшая прямолинейность в середине, чем на обоих концах.

Поэтому при проектировании листогибочного пресса необходимо принять соответствующие меры, чтобы компенсировать или уменьшить деформацию при изгибе.

Для изучения этого явления в качестве объекта исследования взят листогибочный пресс с ЧПУ, применены теория конечных элементов и экспериментальные испытания.

Точность обработки на листогибочном прессе в первую очередь зависит от изгибной деформации скользящего блока и рабочего стола.

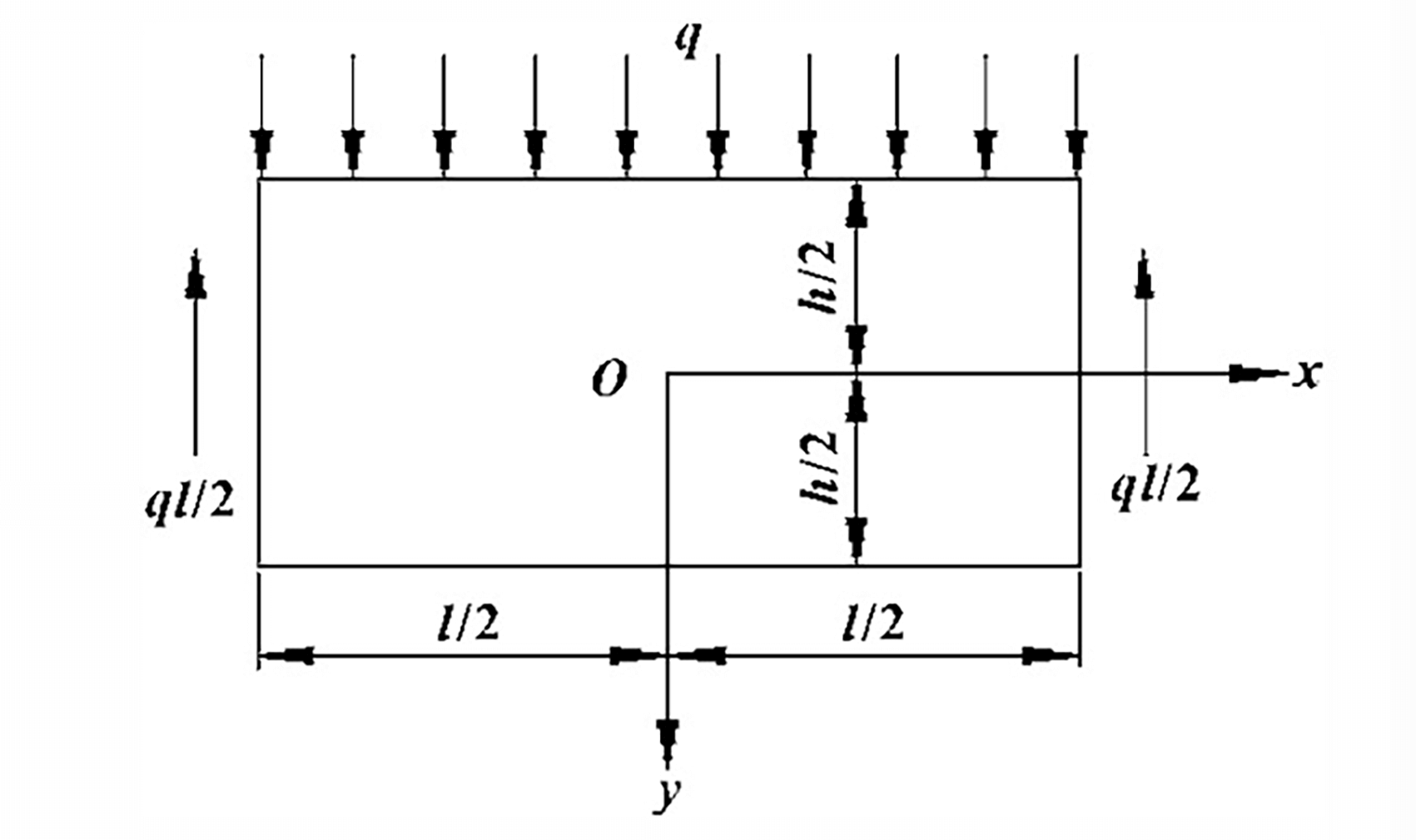

В этом разделе мы проанализируем деформацию рабочего стола с помощью теории упругости. Мы предполагаем, что длина и высота рабочего стола равны l и h соответственно, а верхняя граница рабочего стола испытывает равномерную нагрузку g.

Рабочий стол опирается на оба конца, и опорная реакция действует на него в виде сдвигающей силы, распределенной по сечениям на обоих концах. Мы пренебрегаем небольшим влиянием собственного веса и используем полуобратный метод для решения задачи о деформации рабочего стола.

Рисунок 1 иллюстрирует упругую модель.

Рис. 1 Равномерная нагрузка на рабочий стол

Процесс расчета подробно описан в учебнике по механике упругости. Результаты представлены непосредственно, а кривая деформации верхней кромки прямоугольной пластины получена следующим образом:

Из функционального выражения видно, что деформация, возникающая в прямоугольной пластине, представляет собой квадратичную кривую. Эта деформация прогиба является основной причиной низкой точности обработки пластины.

Качество гибки часто снижается из-за упругой деформации рабочего стола.

В настоящее время большинство листогибочных станков с ЧПУ являются приводными, при этом рабочий стол остается неподвижным во время работы. процесс гибки. Однако листогибочный пресс, рассматриваемый в данной статье, относится к типу с верхним приводом.

Благодаря конструкции и режиму передачи станка, компенсировать гидравлическое давление рабочего стола удобнее и проще.

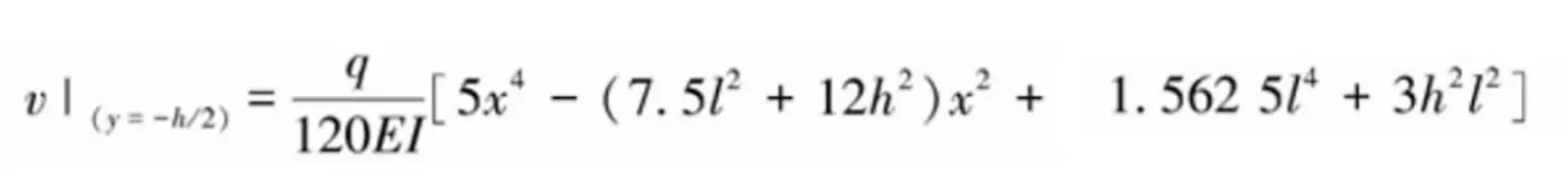

Принцип компенсации предполагает организацию нескольких гидравлические цилиндры в центре рабочего стола.

Во время процесс гибкиПереднюю и заднюю вертикальные плиты поддерживают компенсационные гидроцилиндры, которые создают усилие вверх на нейтральной плите. Это позволяет преодолеть изгибную деформацию рабочего стола.

Величина компенсации легко регулируется с помощью пропорционального редукционного клапана, а управление выпуклым устройством осуществляется с помощью системы числового программного управления.

Это позволяет определить величину предварительной выпуклости в зависимости от режима гибки, толщины листа, отверстия штампа и свойства материала во время изгиба. На рисунке 2 это показано в деталях.

Рис. 2 Схематическая диаграмма структуры компенсации давления

Использование принципы гидравлики при компенсации давления позволяет увеличить величину компенсации при увеличении нагрузки.

Эта особенность, а также простота регулировки, делает компенсацию давления популярным выбором для повышения точности обработки в системах ЧПУ. листогибочные прессы.

3.1. Краткое введение в анализ методом конечных элементов

После проведения конечно-элементного анализа и оптимизации ползуна и боковой плиты листогибочного пресса конструкция станка была частично оптимизирована для устранения концентрации напряжений.

Несмотря на оптимизацию, габариты машины остались неизменными.

В этом разделе мы не будем повторять упрощение конечно-элементной модели, ограничения на граничные условия, приложение нагрузки и другие моменты.

Листогибочные прессы могут иметь две формы гибки: с коронкой и без коронки. Они также могут быть разделены на две формы по методу гибки: чеканка и воздушный изгиб. Как правило, чаще всего используется форма воздушный изгиб с короной.

В связи с ограничением объема статьи и объема работы мы представим здесь только два типичных рабочих режима. Первое рабочее условие предполагает полную нагрузку (110 т), чеканку и гибку без коронки, а второе - полную нагрузку (110 т), гибку на воздухе и максимальное давление компенсации 25 МПа.

Стоит отметить, что давление на поверхность нагружения, приходящееся на переднюю и заднюю вертикальные плиты, составляет 43 МПа.

Результаты расчета напряжений, полученные в результате конечно-элементного анализа, представлены в таблице 1, а результаты расчета перемещений - в таблице 2.

Таблица 1 Результаты частичного конечно-элементного расчета напряжений МПа

| Рабочее состояние | Максимальное напряжение верхней части горла | Максимальное напряжение круговой дуги на плече ползуна | Максимальное напряжение на стыке рабочего стола и боковой панели |

| Рабочее состояние 2 | 178 | 270 | 138 |

Таблица 2 Результаты расчета частичных перемещений методом конечных элементов

| Рабочее состояние | Верхняя торцевая поверхность нейтральной пластины Вертикальное относительное смещение | Нижняя торцевая поверхность ползуна Вертикальное относительное смещение | ||

|---|---|---|---|---|

| Максимальное значение /мм | Место возникновения | Максимальное значение /мм | Место возникновения | |

| Рабочее состояние 1 | -0.521 | Середина верхней торцевой поверхности | 0.428 | Середина нижней торцевой поверхности |

| Рабочее состояние 2 | 0.597 | Середина верхней торцевой поверхности | 0.439 | Середина нижней торцевой поверхности |

Для подтверждения точности конечно-элементного расчета проводится испытание конструкции листогибочного пресса на месте.

Нагрузка на ответственные компоненты листогибочного пресса проверяется с помощью тензометрического датчика сопротивления, а датчик перемещения используется в качестве измерительного инструмента для определения деформации листогибочного пресса.

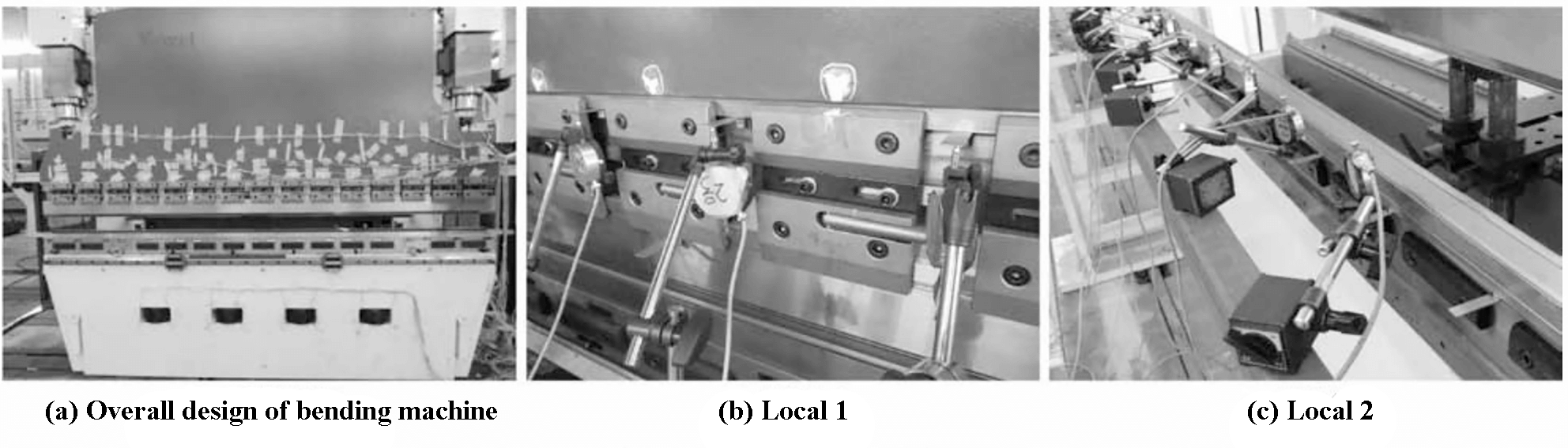

На рисунке 3 показаны некоторые места проведения экспериментальных испытаний.

Рис. 3 Несколько фотографий испытательного полигона

Результаты, полученные из таблиц 3 и 4, показывают, что:

Таблица 3 Сравнение результатов частичного напряжения

| Рабочее состояние 2 | Испытательный стресс / МПа | Напряжение при анализе методом конечных элементов / МПа | Относительная погрешность /% |

| Верхняя горловина боковой пластины | 183 | 178 | 2.8 |

| Ползунок плечевой дуги | 261 | 270 | 3.3 |

| Соединение между боковой панелью и рабочим столом | 126 | 138 | 8.7 |

Таблица 4 Сравнение результатов частичного смещения мм

| Рабочее состояние 2 | Максимальное испытательное смещение | Конечно-элементный анализ смещения | |

|---|---|---|---|

| Вертикальная относительная деформация нижнего конца ползуна | Полная длина груза | 0.390 | 0.439 |

| Верхний конец рабочего стола расположен вертикально и относительно деформирован | Полная длина груза | 0.236 | 0.597 |

В процессе тестирования компенсация выдается автоматически и обеспечивается Система ЧПУ.

В условиях работы 2 фактическая компенсация составляет 0,34 мм, а максимальная компенсация станка - 0,60 мм.

Однако при расчете методом конечных элементов невозможно точно определить давление компенсации, поэтому в процессе расчета используется максимальное давление компенсации.

Это объясняет разницу между результатами испытаний и результатами расчета методом конечных элементов для верхнего конца рабочего стола.

Сравнивая полученные результаты, можно утверждать, что точность конечно-элементной модели в целом подтверждена, что создает основу для последующего использования конечно-элементного программного обеспечения для компенсации и оптимизации прогиба рабочего стола.

Для повышения точности обработки разработано гидравлическое компенсационное устройство, которое заставляет рабочий стол деформироваться вверх и компенсирует деформацию ползуна.

Однако определение оптимального давления компенсации, положения и количества цилиндров является критической проблемой оптимизации.

Модуль оптимизационного проектирования в ANSYS Workbench позволяет описывать взаимосвязь между переменными конструкции и характеристиками изделия и изменять параметры в рабочей области сгенерированных параметров.

Таблица расчетных точек позволяет быстро выполнить несколько схем анализа и ввести диапазон значений расчетных параметров в новую строку для новых точки проектирования.

После определения всех расчетных точек, их обновления и запуска программы будут получены результаты расчетов для выборочных расчетных точек.

Оптимизация компенсации рабочего стола основана на типичном рабочем состоянии 2, когда вся длина рабочего стола равномерно нагружена.

Максимальная вертикальная деформация происходит в середине нижней торцевой поверхности, когда слайдер полностью нагружен.

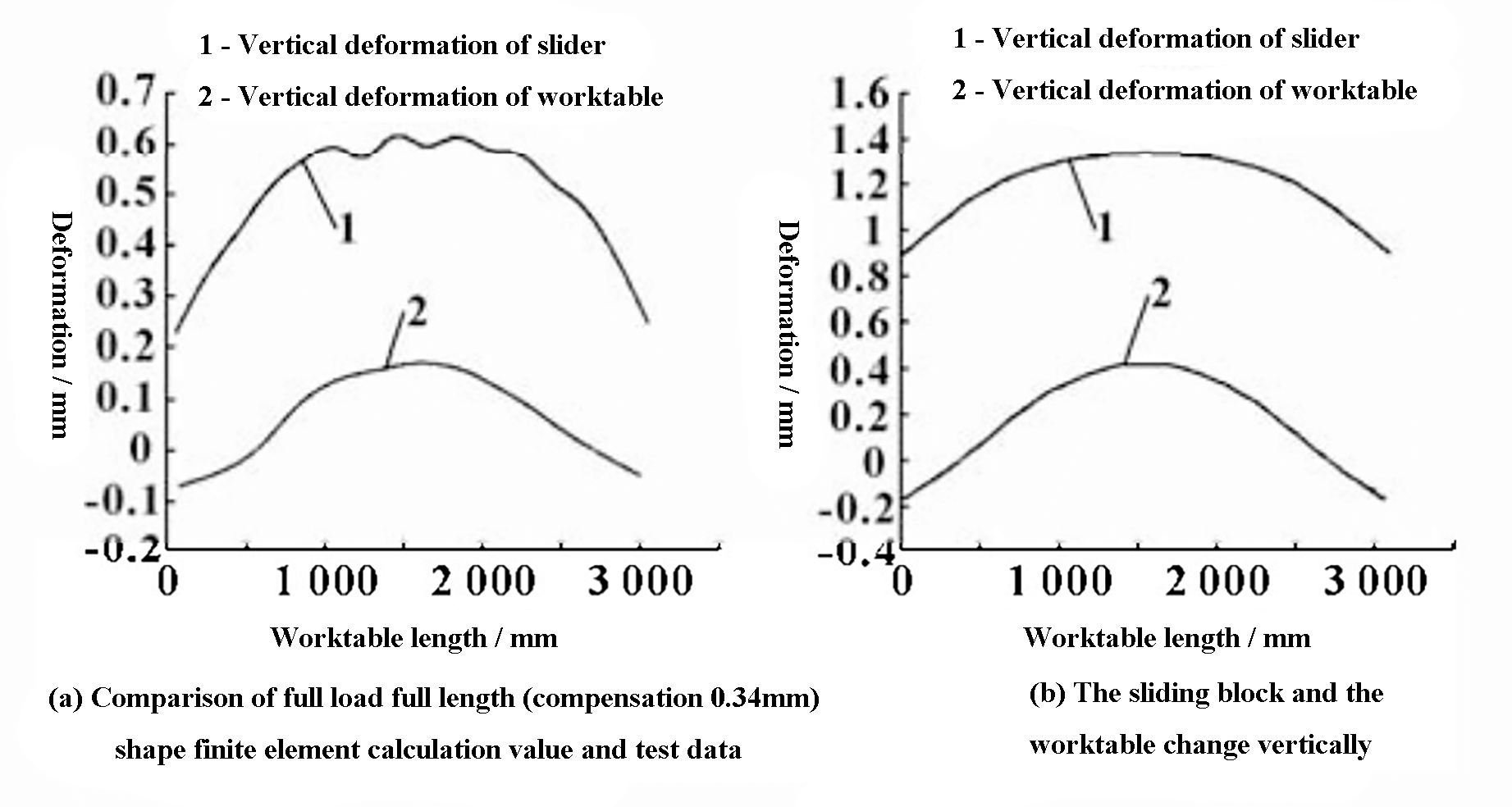

Максимальная вертикальная деформация верхней торцевой поверхности рабочего стола также происходит в середине. На рисунке 4 показано сравнение кривой прогиба листогибочного пресса.

Сравнение показывает, что максимальная вертикальная деформация нижнего конца ползуна составляет 0,39 мм, а верхнего конца рабочего стола - 0,236 мм.

Во время полевых испытаний система ЧПУ автоматически обеспечила компенсацию 0,34 мм в соответствии с параметрами гибки, что указывает на то, что компенсация, выдаваемая системой ЧПУ, слишком мала.

Однако расчет методом конечных элементов показал, что максимальная деформация нижнего конца ползуна составляет 0,439 мм, а верхнего конца рабочего стола - 0,597 мм, что указывает на слишком большую компенсацию полной нагрузки при расчете методом конечных элементов.

Поэтому давление компенсации должно быть снижено.

Рис. 4 Сравнение вертикальной деформации между скользящим блоком и рабочим столом

На основании вышеприведенного анализа можно сделать вывод, что компенсация, рассчитанная оригинальной системой числового программного управления, слишком мала, а компенсация полной нагрузки в конечно-элементном расчете слишком велика.

Поэтому очень важно оптимизировать расчет компенсации.

Модель ANSYS Workbench для листогибочного пресса была создана с использованием параметрического подхода.

В этой модели V представляет собой расстояние между компенсационными цилиндрами, и его начальное значение установлено на 500 мм.

H обозначает расстояние между основанием масляного цилиндра и дном рабочего стола, при этом начальное значение составляет 336 мм. Максимальное давление компенсации для цилиндра составляет 25 МПа.

Для облегчения оптимизационного расчета давление в цилиндре преобразуется в фактическое давление на поверхность нагружения. Например, при толщине вертикальной плиты 60 мм коэффициент преобразования составляет 1,955.

Другими словами, компенсационное давление P равно фактическому давлению на поверхности нагрузки P1/1.955.

Параметры представлены на рисунке 5 для справки.

Рис. 5 Схема настройки параметров

При проектировании учитывается необходимость рациональной компоновки в направлении длины, не нарушающей эстетику, при этом количество масляных цилиндров должно составлять четыре.

Допустимый диапазон для V в таблице характеристик параметров конструкции составляет 400-600 мм.

Допустимый диапазон для H составляет от 236 до 436 мм, а максимальное значение p не должно превышать максимальное давление компенсации. Допустимый диапазон для p1 находится в диапазоне от 0 до 48,8 МПа.

Программа была запущена для получения результатов расчета расчетной точки образца.

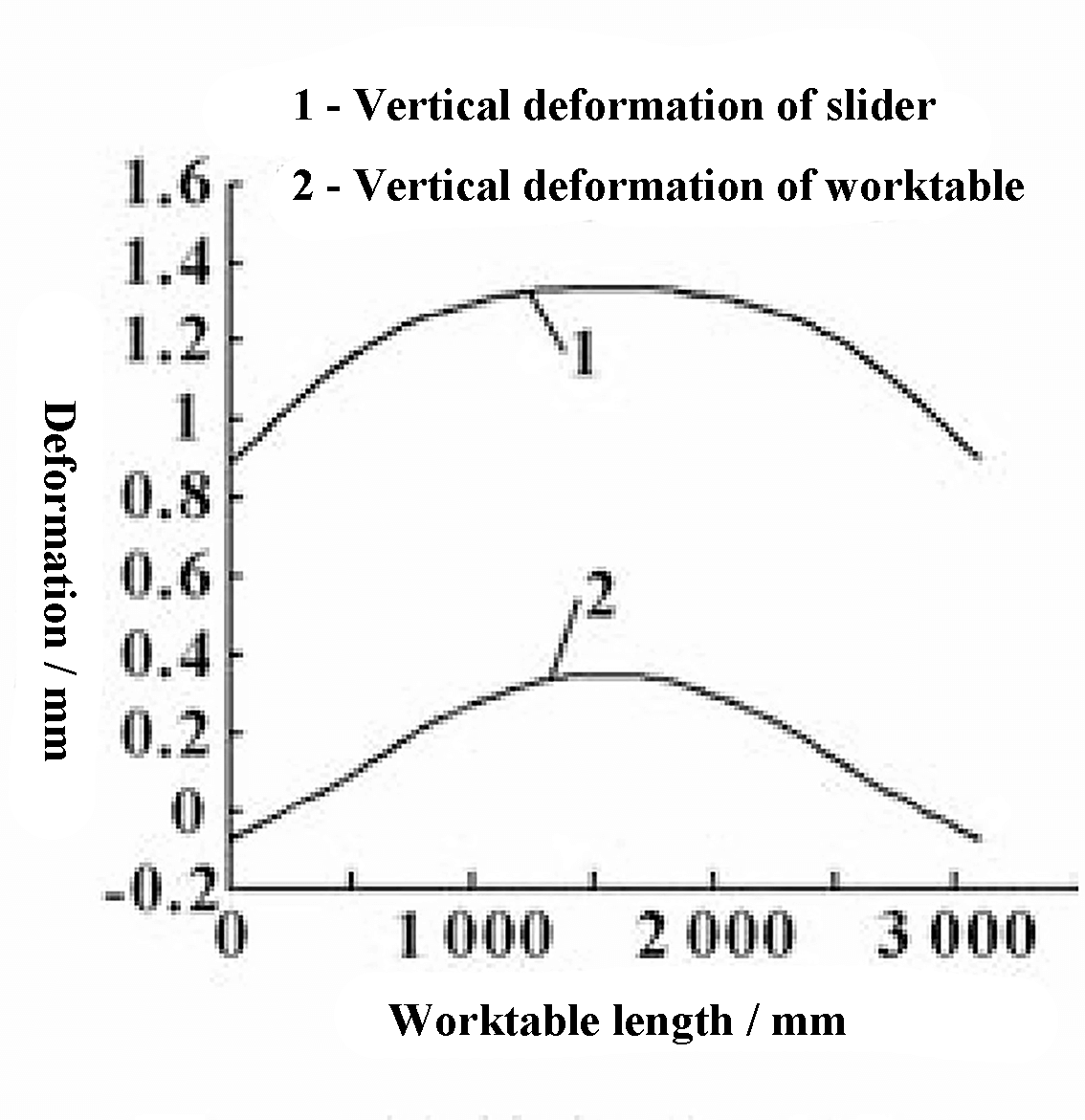

После анализа и расчетов было установлено, что кривая деформации рабочего стола хорошо согласуется с кривой деформации ползуна при v = 528 мм, H = 307 мм и p1 = 45,9 МПа. Максимальная вертикальная деформация рабочего стола составляет 0,44 мм.

После округления окончательные значения v, H и p составляют 530 мм, 310 мм и 23,5 МПа, соответственно.

На рисунке 6 показано сравнение вертикальной деформации между оптимизированным ползуном и рабочим столом.

Рис. 6 Сравнение вертикальной деформации скользящего блока и рабочего стола после оптимизации компенсации

Деформация, показанная на рисунке 6 для ползуна, является абсолютной деформацией, рассчитанной методом конечных элементов, которая включает в себя наложенную деформацию, вызванную недостаточной жесткостью фюзеляжа. Поэтому между двумя кривыми на рисунке существует разрыв.

Однако деформация средней части рабочей торцевой поверхности ползуна и рабочего стола аналогична вертикальной относительной деформации двух торцов, а кривые прогиба обеих сторон стремятся быть параллельными.

Это говорит о том, что эффект компенсации после оптимизации более эффективен.

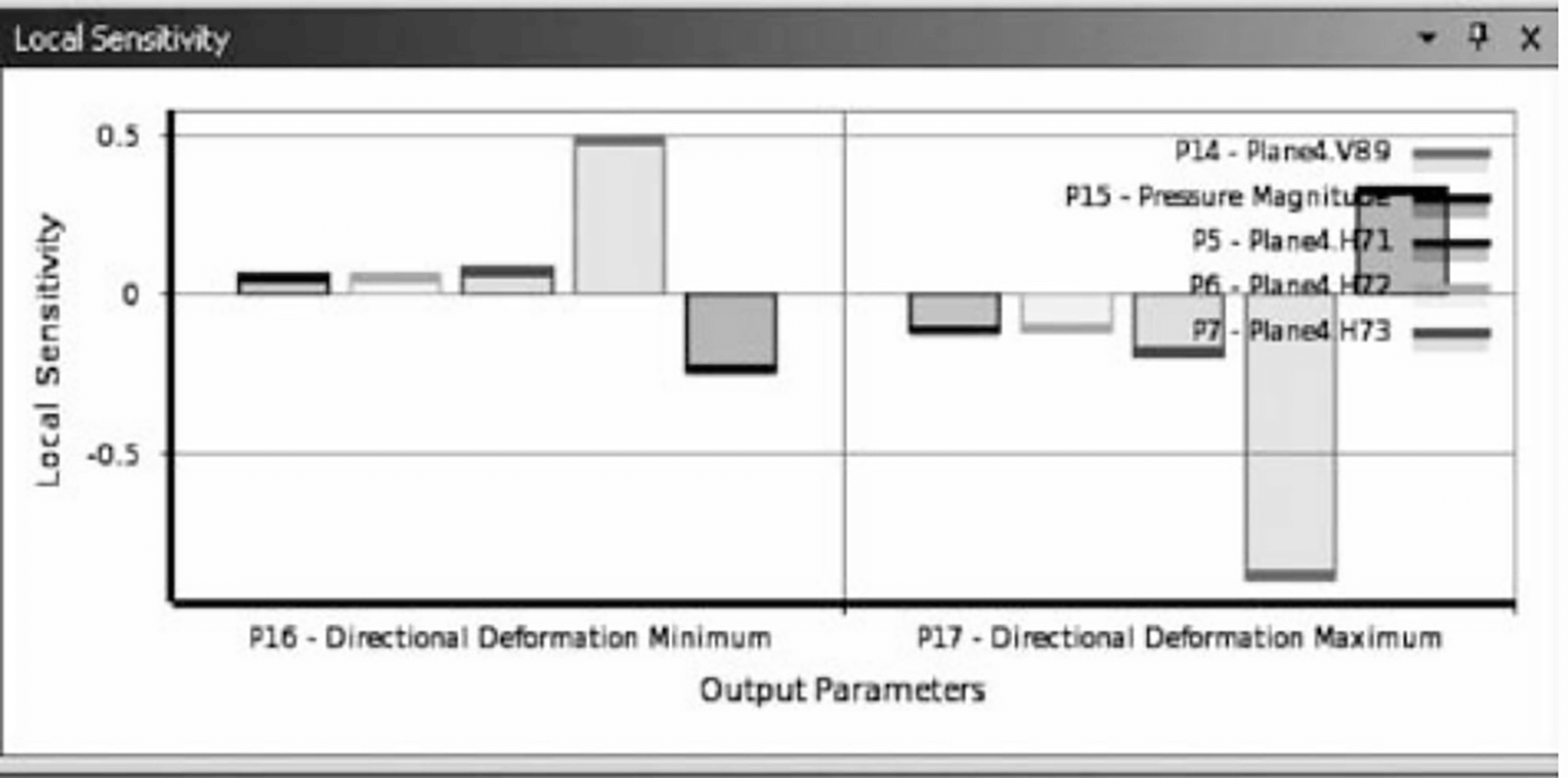

Диаграмма чувствительности показывает, что выходные параметры зависят от расчетной точки.

Изменяя значение расчетной точки, можно наблюдать, как меняется выходной параметр в зависимости от одного или нескольких входных параметров.

Как показано на рисунке 7, на основании анализа диаграммы чувствительности наиболее значительное влияние на кривую прогиба оказывают вертикальная высота компенсационного цилиндра и давление компенсации.

Горизонтальное расстояние между цилиндрами оказывает минимальное влияние на максимальное значение кривой прогиба, однако оно влияет на плавность кривой прогиба.

Результаты анализа совпадают с реальной ситуацией.

Рис. 7 Результаты чувствительности параметров в точках отклика

В данной статье анализируются причины низкой точности гибки на рабочем столе листогибочного пресса с помощью программы конечных элементов.

Кроме того, он тестирует и сравнивает напряжение и деформацию станка, сочетая их с технологией электрических измерений деформации.

Этот процесс создает основу для использования конечных элементов для компенсации давления рабочего стола.

Были оптимизированы типичные условия работы листогибочного пресса и получена идеальная кривая компенсации.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.