¿Se ha preguntado alguna vez cómo se eligen las máquinas herramienta CNC para obtener un rendimiento óptimo? En el mecanizado CNC, la selección de las herramientas de corte es crucial para la eficacia y la precisión. Este artículo profundiza en los principios de la elección de las herramientas y los parámetros de corte adecuados, analizando factores como los tipos de material, las estructuras de las herramientas y los requisitos de mecanizado específicos. Si sigue leyendo, obtendrá información para mejorar sus procesos de mecanizado, aumentar la vida útil de las herramientas y obtener resultados superiores. Explore los detalles para dominar la selección de herramientas CNC y optimizar sus operaciones de mecanizado.

La selección de la herramienta y la determinación de los parámetros de corte en el mecanizado NC se realizan mediante la interacción persona-ordenador, lo que lo distingue del mecanizado convencional con máquina herramienta. Para llevar a cabo el mecanizado NC con eficacia, los programadores deben conocer bien los principios básicos de la selección de herramientas y los parámetros de corte, tener en cuenta las características únicas del mecanizado digital en su programación y ser capaces de elegir correctamente las herramientas y los parámetros adecuados.

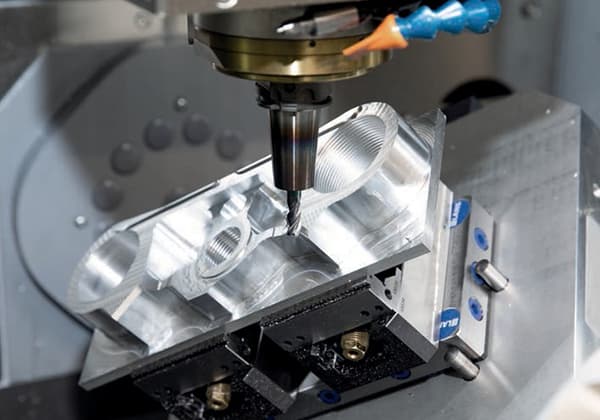

Las herramientas de mecanizado CNC deben diseñarse para trabajar con la alta velocidad, eficacia y automatización de las máquinas herramienta CNC. Generalmente incluyen herramientas estándar, portaherramientas estándar y un número limitado de portaherramientas especializados. El portaherramientas se fija a la herramienta y se monta en el husillo de la máquina herramienta, lo que ha llevado a una mayor estandarización y modularización.

Las herramientas de corte NC pueden clasificarse de varias maneras.

1. Tipo integral;

2. Tipo de incrustación, que adopta la soldadura o la conexión de la abrazadera de la máquina. El tipo de abrazadera de máquina puede dividirse en no indexable e indexable;

3. Tipos especiales, como herramientas de corte compuesto, herramientas de corte de amortiguación, etc.

1. Alta velocidad corte de acero herramientas;

2. Carburo cementado herramientas de corte;

3. Herramientas de corte de diamante;

4. Herramientas de corte de otros materiales, como herramientas de corte de nitruro de boro cúbico, herramientas de corte de cerámica, etc.

1. Herramientas de torneado, incluyendo círculo exterior, agujero interior, rosca, herramienta de corte etc;

2. Perforación herramientas, incluidas brocas, escariadores, machos, etc;

3. Herramientas de perforación;

4. Herramientas de fresadoetc.

Para cumplir los requisitos de Máquina CNC herramientas, el número de herramientas ajustables y duraderas ha alcanzado 40% ~ 90% del número total de máquinas herramienta CNC en los últimos años.

1. Buena rigidez (especialmente herramientas de mecanizado en bruto), alta precisión, baja resistencia a las vibraciones y a la deformación térmica;

2. Buena intercambiabilidad, conveniente para el cambio rápido de herramientas;

3. Alta vida útil, rendimiento de corte estable y fiable;

4. El tamaño de la herramienta es fácil de ajustar para reducir el tiempo de ajuste del cambio de herramienta;

5. La herramienta de corte deberá poder romper las virutas o hacerlas rodar de forma fiable, para facilitar la retirada de las virutas;

6. Serialización y normalización para facilitar la programación y la gestión de herramientas.

La selección de la herramienta en la programación NC se lleva a cabo mediante la interacción persona-ordenador. La fresa y el mango deben seleccionarse en función de la capacidad de procesamiento de la máquina herramienta, el rendimiento del material de la pieza de trabajo, el procedimiento de procesamiento, los parámetros de corte y otros factores relevantes.

El principio general para la selección de herramientas es elegir herramientas que sean fáciles de instalar y ajustar, que tengan buena rigidez, alta durabilidad y precisión. Cuando cumpla los requisitos de procesamiento, intente elegir un portaherramientas más corto para mejorar la rigidez de procesamiento de la herramienta.

Al seleccionar una herramienta, asegúrese de que su tamaño coincide con el tamaño de la superficie de la pieza que va a procesar. En producción, se suele utilizar una fresa de mango para procesar el contorno periférico de piezas planas. Para el fresado de superficies planas, debe utilizarse una fresa con hoja de metal duro. Para el fresado a alta velocidad, se debe elegir una fresa convexa o una fresa de ranurar. Para el mecanizado de superficies rugosas o el mecanizado de agujeros rugosos, se puede utilizar una fresa de maíz con hoja de metal duro cementado. Las fresas de punta esférica, las fresas de anillo, las fresas cónicas y las fresas de disco se utilizan a menudo para el mecanizado de algunos perfiles tridimensionales y perfiles de ángulo variable.

Cuando se mecanizan superficies de forma libre (como moldes), la velocidad de corte de la herramienta de punta esférica es cero en su extremo, por lo que, para mantener la precisión del mecanizado, la separación entre hileras de corte suele ajustarse a una distancia densa. Como resultado, las herramientas de punta esférica se utilizan a menudo para el acabado de superficies. Las fresas de punta plana son superiores a las de punta esférica en términos de calidad de mecanizado superficial y eficacia de corte. Por lo tanto, siempre que sea posible, deben preferirse las fresas planas tanto para el desbaste como para el acabado de superficies curvas.

La durabilidad y precisión de las herramientas de corte tienen un impacto significativo en su coste. Es importante tener en cuenta que, aunque el uso de herramientas de corte de alta calidad puede aumentar el coste de las herramientas de corte, puede reducir significativamente el coste total de procesamiento al mejorar la calidad y la eficiencia del procesamiento.

En un centro de mecanizado, las diferentes herramientas de corte se montan en el almacén de herramientas, y la selección y el cambio de herramientas se realizan de acuerdo con las especificaciones del programa en cualquier momento. Para garantizar una instalación rápida y precisa de las herramientas estándar para taladrar, mandrinar, expandir, fresar y otros procesos, es necesario utilizar un portaherramientas estándar.

Los programadores deben estar familiarizados con el tamaño estructural del portaherramientas, el método de ajuste y el rango de ajuste utilizado en la máquina herramienta, con el fin de determinar las dimensiones radiales y axiales de la herramienta durante la programación.

En el proceso de mecanizado de Máquinas herramienta NCEl rectificado manual, la medición y la sustitución de las herramientas de corte suelen consumir mucho tiempo auxiliar. Por lo tanto, es importante organizar eficientemente el orden de las herramientas de corte. Deben seguirse los siguientes principios:

Durante el mecanizado de desbaste, se suele mejorar la productividad, pero también hay que tener en cuenta la economía y el coste de procesamiento. En el semiacabado y el acabado, deben tenerse en cuenta la eficacia de corte, la economía y el coste de procesamiento, manteniendo al mismo tiempo la calidad de procesamiento. Los valores específicos deben determinarse en función del manual de la máquina herramienta, parámetro de corte manual y experiencia.

Deben tenerse en cuenta los siguientes factores:

Profundidad de corte t: Si la máquina herramienta, la pieza y la rigidez de la herramienta lo permiten, t es igual a la sobremedida de mecanizado, lo que mejora la productividad. Debe reservarse una sobremedida de acabado para garantizar la precisión del mecanizado y la pieza rugosidad superficial. Las máquinas herramienta de CN pueden tener un margen de acabado ligeramente inferior al de las máquinas herramienta convencionales.

Anchura de corte L: L es generalmente proporcional al diámetro de la herramienta D e inversamente proporcional a la profundidad de corte. En el proceso de mecanizado de las máquinas herramienta de CN económicas, L se encuentra generalmente en el rango de L = (0,6 ~ 0,9) D.

Velocidad de corte v: Aumentar v mejora la productividad, pero también afecta a la durabilidad de la herramienta. La elección de v depende principalmente de la durabilidad de la herramienta, que disminuye al aumentar v. La velocidad de corte también depende del material de mecanizado. Por ejemplo, al fresar aleación 30CrNi2MoVA con una fresa de mango, v puede ser de unos 8 m/min, mientras que al fresar aleación de aluminio con la misma fresa de mango, v puede ser superior a 200 m/min.

Velocidad del cabezal n (R/min): La velocidad del cabezal se selecciona generalmente en función de la velocidad de corte v. La fórmula de cálculo es: v = πnd/1000. El panel de control de la máquina herramienta NC suele tener un interruptor de ajuste (aumento) de la velocidad del cabezal, que puede ajustar la velocidad del cabezal en un múltiplo integral durante el mecanizado.

Velocidad de avance vF: La vF debe seleccionarse en función de los requisitos de precisión de mecanizado y rugosidad superficial de las piezas, así como de los materiales de la herramienta de corte y la pieza. Aumentar vF mejora la eficacia de la producción. Cuando el requisito de rugosidad superficial es bajo, vF puede ser mayor. Durante el mecanizado, vF también puede ajustarse manualmente mediante el interruptor de ajuste del panel de control de la máquina herramienta, pero la velocidad máxima de avance está limitada por la rigidez del equipo y el rendimiento del sistema de avance.