Las soldaduras de recargue se utilizan principalmente para restaurar superficies desgastadas, aumentar la resistencia a la corrosión y mejorar las propiedades mecánicas de un material. Proporcionan una capa adicional a las estructuras existentes, ampliando su vida útil y durabilidad. Este proceso se utiliza a menudo en industrias como la fabricación y la construcción para tareas de mantenimiento y reparación.

La soldadura de recargue es un proceso en el que se deposita una capa de metal resistente al desgaste, a la corrosión y al calor sobre la superficie o el borde de una pieza.

La soldadura de recargue puede prolongar la vida útil de las piezas, optimizar el uso del material y mejorar el rendimiento del producto.

Diferentes piezas de trabajo y electrodos de recargue requieren diferentes técnicas de recargue.

La soldadura de recargue se utiliza normalmente para reparar piezas desgastadas o agrietadas.

Lectura relacionada: La guía definitiva para soldar

El revestimiento automatizado se utiliza habitualmente para equipos de cemento como molinos verticales, molinos de rodillos, transportadores de tornillo, ventiladores y hornos rotatorios.

En el caso de los equipos siderúrgicos, el revestimiento automatizado puede utilizarse para convertidores, rodillos, altos hornos, máquinas de colada continua y ruedas transportadoras.

Cuando se trata de equipos energéticos, el revestimiento automatizado se emplea a menudo en molinos de carbón, rodillos de molienda, tubos de calderas, turbinas, tuberías de desagüe y engranajes.

Para ilustrar la superficie proceso de soldaduraPermítanme compartir con ustedes algunos ejemplos. Vamos a ello.

Caso:

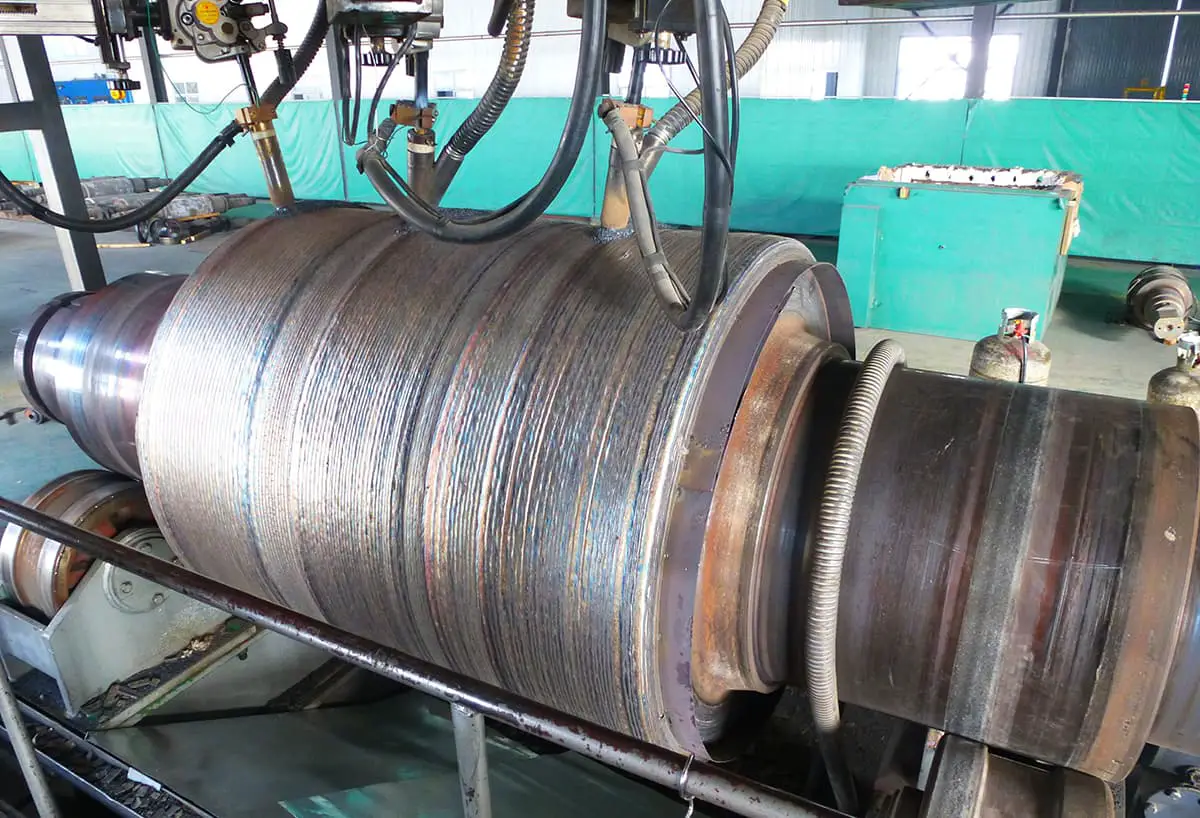

Los rodillos son una pieza crítica en el tren de laminación, y consumen una cantidad significativa de acero durante el proceso de laminación.

Con una producción anual de acero de más de 600 millones de toneladas en China, el valor de los rollos consumidos supera los 17.000 millones de yuanes.

Por lo tanto, el uso de métodos de recargue para reparar los rodillos viejos y prolongar su vida útil se ha convertido en una medida importante para que las empresas de laminación de acero de China reduzcan los costes de producción y mejoren los beneficios económicos.

Cuando un rodillo original llega al final de su vida útil, puede repararse mediante soldadura de superficie.

Los rodillos soldados tienen la ventaja de su bajo coste, su larga vida útil y su excelente rendimiento. Son ampliamente adoptados por las empresas de laminación de acero y se alinean con las políticas fundamentales de China de conservación de energía, producción limpia y economía circular.

La imagen inferior muestra un rollo antiguo que ha sido reparado mediante soldadura superficial.

Rollo antiguo reparado mediante soldadura superficial

A medida que la ciencia y la tecnología siguen avanzando, los equipos mecánicos para diversos productos evolucionan hacia diseños más grandes, eficientes y con mayores parámetros. Como consecuencia, aumenta la demanda de productos fiables y de alto rendimiento.

El revestimiento de superficies de material, como rama de tecnología de soldaduraes un medio eficaz para mejorar el rendimiento de los productos y equipos y prolongar su vida útil.

Además de metales y aleaciones, también pueden utilizarse cerámicas, plásticos, no metales inorgánicos y materiales compuestos como materiales de aleación de recargue.

Como resultado, la tecnología de recargue puede dotar a las piezas de diversas propiedades especiales, como resistencia al desgaste, resistencia al calor, resistencia a la corrosión, resistencia a altas temperaturas, lubricación, aislamiento, etc.

En la actualidad, la tecnología de recargue se utiliza ampliamente en la fabricación mecánica, la metalurgia, la energía eléctrica, la minería, la construcción, la petroquímica y otros sectores industriales.

Soldadura automática de recargue por arco sumergido

La soldadura de recargue es un proceso en el que se depositan materiales con propiedades específicas sobre la superficie de una pieza de trabajo utilizando métodos de soldadura.

Lectura relacionada: 10 tipos de soldadura que debe conocer

La finalidad de la soldadura de recargue difiere de la de los métodos generales de soldadura.

En lugar de unir piezas, la soldadura de recargue modifica la superficie de la pieza para obtener una capa de revestimiento con propiedades específicas, como resistencia al desgaste, resistencia al calor, resistencia a la corrosión, o para recuperar un tamaño insuficiente debido al desgaste o a errores de procesamiento.

Estas dos aplicaciones en ingeniería de superficies se denominan reparación y refuerzo.

La siguiente imagen muestra la superficie de un componente después del revestimiento.

Superficie de las piezas después de la soldadura de recargue

Las ventajas de la soldadura de superficie sobre otras tratamiento superficial métodos son:

Electroslag banda de soldadura de recargue automático

Clasificación de las soldaduras de recargue

La tecnología de soldadura de superficie es un tipo de soldadura por fusión que puede utilizar todos los métodos que pertenecen a la soldadura por fusión.

La tabla siguiente ilustra la clasificación de los métodos habituales de soldadura de recargue.

En la actualidad, los dos métodos más utilizados son el revestimiento con arco de electrodo y el revestimiento con llama oxiacetilénica.

Tabla 9-1 Clasificación de los métodos habituales de soldadura de superficies

| Método de soldadura superficial | Relación de dilución (%) | Velocidad de deposición/(kg/h) | Espesor mínimo del recubrimiento | Eficacia de la deposición (%) | |

| Revestimiento de llama de oxietileno | Alambre de electrodo alimentación | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Alimentación automática de hilo | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Revestimiento en polvo | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Recubrimiento del arco del electrodo | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Recubrimiento por arco de cloro con electrodo de wolframio | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Recargue por arco con electrodoRecargue por arco con electrodo de tungsteno y cloro | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Superficie de gestión de arcos | Monofilamento | 4.5-11.3 | 3.2 | 95 | 95 |

| Multifilamento | 11.3-27.2 | 4.8 | 95 | 95 | |

| Arco de serie | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Monopolo | 12-36 | 3.0 | 3.0 | 95 | |

| Electrodo multibanda | 22-68 | 4.0 | 4.0 | 95 | |

| Arco de plasma revestimiento | Alimentación automática de polvo | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Varilla de soldadura alimentación de polvo | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Alimentación automática de hilo | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Doble filamento caliente | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

La tecnología de soldadura de recargue, como rama del campo de la soldadura, tiene un amplio ámbito de aplicación que se extiende por diversas industrias. Se utiliza ampliamente en la fabricación de maquinaria minera, maquinaria de transporte, maquinaria metalúrgica, maquinaria eléctrica, maquinaria agrícola, automóviles, equipos petrolíferos, equipos químicos, construcción y fabricación y mantenimiento de moldes y estructuras metálicas.

La soldadura de recargue es ideal para reparar piezas y productos metálicos con aspecto deficiente, y también puede utilizarse para fabricar piezas bimetálicas. Además, es una forma eficaz de prolongar la vida útil de las piezas, reducir costes y mejorar el diseño de los productos. Esto es especialmente beneficioso para el uso racional de materiales, sobre todo metales preciosos.

La aplicación de la tecnología de soldadura de recargue se demuestra principalmente en los siguientes aspectos, basados en la aplicación y las condiciones de trabajo de la pieza:

(1) Restablecimiento del tamaño de la pieza mediante soldadura de recargue:

Es un problema frecuente en fábricas y empresas mineras que el tamaño de las piezas de trabajo sea insuficiente debido al desgaste o a errores de procesamiento. En tales casos, la soldadura de recargue es un método de proceso común utilizado para reparar estas piezas de trabajo.

Las piezas reparadas no sólo pueden funcionar con normalidad, sino que a menudo pueden superar la vida útil de las piezas originales. Esto se debe a que el uso de nuevos procesos y materiales en la reparación de superficies puede mejorar significativamente el rendimiento de las piezas originales.

Algunos ejemplos de estas reparaciones son la reparación de superficies de rodillos en frío, rodillos en caliente y rodillos perfilados, así como la reparación de superficies de piezas desgastadas de maquinaria agrícola como tractores, vehículos agrícolas, transplantadoras y cosechadoras.

Según las estadísticas, la cantidad de aleación de recargue utilizada para reparar piezas viejas representa 72,2% de la cantidad total de aleación de recargue utilizada.

Reparación de rodillos en frío mediante tecnología de revestimiento

Neumático de rodillo y piel de rodillo reparados mediante tecnología de revestimiento

(2) Revestimiento resistente al desgaste y a la corrosión:

El desgaste y la corrosión son los principales factores que provocan el fallo de los materiales metálicos. Para mejorar la resistencia al desgaste y a la corrosión de las superficies de las piezas metálicas, cumplir los requisitos de las condiciones de trabajo y prolongar la vida útil de la pieza, se pueden depositar en la superficie una o varias capas de material resistente al desgaste o a la corrosión.

Se pueden seleccionar materiales con propiedades diferentes para el sustrato y la capa de superficie de la pieza, lo que puede producir una pieza bimetálica. Esto se debe a que sólo es necesario que la capa superficial de la pieza tenga las propiedades especiales requeridas en términos de resistencia al desgaste y a la corrosión. De este modo, se maximiza la función y el potencial del material, ahorrando una cantidad considerable de metales preciosos.

Recubrimiento de la superficie de la pieza con una capa I resistente al desgaste o anticorrosión

(3) Crear nuevas piezas

Se pueden crear piezas bimetálicas para máquinas con propiedades integrales recubriendo una aleación sobre un sustrato metálico.

El sustrato y la capa de aleación de revestimiento de estas piezas tienen propiedades diferentes, que pueden cumplir diversos requisitos de rendimiento.

Este planteamiento libera plenamente el potencial de los materiales.

Por ejemplo, en el caso de los álabes de turbinas hidráulicas, se utiliza acero al carbono como material de base y se suelda una capa de acero inoxidable en las partes (sobre todo, la parte trasera inferior de los álabes) susceptibles de sufrir cavitación. Así se obtienen álabes bimetálicos resistentes a la cavitación.

En la fabricación de herramientas abrasivas metálicas, la matriz debe ser fuerte y resistente. Por ello, para su fabricación se seleccionan aceros al carbono y aceros de baja aleación con un coste relativamente bajo.

Por otro lado, los moldes de filo de corte requieren una gran dureza y resistencia al desgaste. El uso de un revestimiento de aleación resistente al desgaste en el molde de filo de corte puede reducir significativamente el consumo de aleación preciosa y prolongar considerablemente la vida útil del molde.

Recubrimiento de la superficie de la pieza con una capa resistente al desgaste o a la corrosión II

Reparación de piezas mecánicas de caucho y plástico, moldeado de piezas de caucho, plástico fuera de tolerancia, desgaste y reparación.

En la industria de fabricación y mantenimiento de automóviles, nuestros servicios se utilizan para compensar y reparar diversos componentes, como levas, cigüeñales, pistones, cilindros, discos de freno, impulsores, bujes, embragues, discos de fricción y válvulas de escape. También ofrecemos cordón de soldadura reparación de defectos en carrocerías de automóviles.

En la industria de fabricación y mantenimiento de automóviles, nuestros servicios se utilizan para compensar y reparar diversos componentes, como levas, cigüeñales, pistones, cilindros, discos de freno, impulsores, bujes, embragues, discos de fricción y válvulas de escape. También ofrecemos reparación de defectos de cordones de soldadura superficial para carrocerías de automóviles.

Corrección de piezas fuera de tolerancia y reparación de guías de máquinas herramienta, ejes diversos, levas, prensas hidráulicas, prensa hidráulica émbolos, paredes de cilindros, muñones, rodillos, engranajes, poleas, mandriles para la conformación de muelles, calibradores de obturadores, calibradores de anillos, rodillos diversos, barras, columnas, cerraduras, cojinetes, etc.

Repare defectos como agujeros de arena y bolsas de aire en piezas fundidas de hierro, cobre y aluminio, y solucione cualquier desgaste en moldes de aluminio.

La soldadura de recargue es un proceso que consiste en soldar materiales de recargue con propiedades específicas sobre la superficie de las soldaduras.

El objetivo no es unir la soldadura, sino adquirir una capa metálica depositada en la superficie de la soldadura que posea características únicas, como resistencia al desgaste, resistencia al calor y resistencia a la corrosión. Esta técnica también puede utilizarse para restaurar o aumentar el tamaño de la soldadura.

El método de recargue se utiliza ampliamente en los procesos de fabricación y reparación.

En general, el metal depositado para la soldadura de recargue debe cumplir primero las condiciones de servicio de la pieza soldada. A continuación, se considera la posibilidad de seleccionar un metal de recargue con mejor soldabilidad y mayor economía.

A continuación se indican algunos metales de revestimiento habituales en diversos entornos de trabajo:

El metal de recargue a base de hierro se utiliza ampliamente debido a sus diversos productos, su amplia gama de prestaciones, su buen equilibrio entre tenacidad y resistencia al desgaste y su bajo coste.

Existen aproximadamente cuatro categorías de metales de revestimiento a base de hierro:

(1) Metal de revestimiento de acero perlítico:

Este tipo de aleación tiene buena soldabilidad, fuerte resistencia al impacto, baja dureza, y se utiliza principalmente para reparar piezas mecánicas como ejes.

(2) Metal de revestimiento de acero austenítico:

El acero al manganeso austenítico de recargue tiene una gran tenacidad al impacto y propiedades de endurecimiento por deformación, pero es propenso a la corrosión. grietas calientes. Generalmente se utiliza para reparar piezas muy afectadas por el desgaste metal-metal y los abrasivos, como vagones de mina y desvíos ferroviarios.

El metal de recargue austenítico al cromo-manganeso tiene mejor soldabilidad, resistencia a la corrosión, resistencia al calor y resistencia a las fisuras por calor que el acero austenítico al manganeso. Se utiliza principalmente para reparar piezas de acero al manganeso y acero al carbono gravemente afectadas por el desgaste metal con metal.

(3) Acero martensítico metal de revestimiento:

La estructura de este tipo de metal de revestimiento es principalmente martensita. La capa de recargue tiene una gran dureza, límite elásticoTiene una alta resistencia al desgaste y puede soportar impactos moderados, pero su resistencia al impacto es inferior a la del acero perlítico y austenítico. Se utiliza principalmente para reparar piezas desgastadas entre metales, como engranajes y chasis de tractores.

(4) Metal de revestimiento de hierro fundido aleado:

Este tipo de capa de revestimiento tiene una alta resistencia al desgaste abrasivo, resistencia al calor, resistencia a la corrosión, buena resistencia a la oxidación y ligera resistencia al impacto, pero es propensa a agrietarse durante el revestimiento, por lo que la soldadura debe realizarse con precaución. Se utiliza principalmente para el revestimiento de maquinaria agrícola, equipos de minería y otras piezas.

Metal de revestimiento a base de níquel

La aleación más utilizada entre ellas es la aleación de níquel, cromo, boro y silicio. Presenta una excelente resistencia al desgaste abrasivo de baja tensión y al desgaste entre metales, así como una buena resistencia a la corrosión, al calor y a la oxidación a alta temperatura. Sin embargo, su resistencia al desgaste abrasivo de alto esfuerzo y a los impactos es ligeramente deficiente. Esta aleación se utiliza normalmente en medios corrosivos o en ocasiones sujetas a desgaste abrasivo de baja tensión en entornos de alta temperatura.

Las aleaciones a base de níquel que contienen compuestos intermetálicos, como Ni-32Mo-15Cr-3Si, tienen dureza a alta temperatura, excelente resistencia al desgaste intermetálico y desgaste abrasivo moderado, pero escasa resistencia al impacto. Esta aleación es más adecuada para el recargue por arco de tungsteno con gas o por arco de plasma, y se utiliza habitualmente para el recargue de superficies de sellado de válvulas que trabajan en medios muy corrosivos.

El precio de las aleaciones a base de níquel que contienen carburo es muy inferior al de las aleaciones a base de cobalto. Desde un punto de vista económico, se ha utilizado ampliamente como sustituto de los metales de revestimiento a base de cobalto.

Los metales de revestimiento a base de cobalto se refieren principalmente a aleaciones de cobalto, cromo y tungsteno, que pueden mantener un alto nivel de resistencia a la corrosión. resistencia y dureza a unos 650 ℃, tienen cierta resistencia a la corrosión y una excelente resistencia al desgaste por adherencia. Las aleaciones a base de cobalto tienen el mejor rendimiento global entre los diversos metales de recargue y se utilizan habitualmente para recargue de piezas en condiciones de trabajo a alta temperatura.

Revestimiento metálico con base de cobre

En general, existen cuatro tipos de aleaciones de revestimiento a base de cobre: bronce, latón, cobre blancoy cobre puro. Estas aleaciones presentan una buena resistencia a la corrosión, a la cavitación y al desgaste entre metales. Pueden soldarse a materiales a base de hierro para fabricar piezas bimetálicas y también pueden utilizarse para reparar piezas desgastadas.

Sin embargo, los metales de revestimiento a base de cobre tienen poca resistencia a la corrosión por sulfuros, al desgaste de los materiales resistentes al desgaste y a la fluencia a alta temperatura, baja dureza y no son fáciles de soldar. Sólo son adecuados para entornos por debajo de 200 ℃. Este tipo de metal de recargue se utiliza principalmente para el recargue de cojinetes, superficies de sellado de válvulas de baja presión y otras aplicaciones similares.

Metal duro de recargue

Este tipo de metal de recargue se utiliza principalmente para la soldadura de recargue de brocas de pozos petrolíferos y piezas de maquinaria de construcción de carreteras en condiciones de desgaste severo.

Revestimiento con oxígeno y acetileno

Este método se utiliza principalmente para el recargue de piezas que requieren una superficie lisa y de alta calidad, en particular soldaduras pequeñas y medianas producidas en pequeños lotes, como válvulas, brocas de pozos petrolíferos y rejas de arado.

El equipo de oxígeno-acetileno es fácil de usar, tiene costes bajos y puede utilizarse con soldadura con gas equipos. Sin embargo, el diámetro del orificio de la boquilla de la antorcha de soldadura es mayor que el de la soldadura con gas.

Se pueden utilizar materiales de recargue de cualquier forma, incluidos los restos. Este método ofrece una gran visibilidad, lo que permite realizar el revestimiento en una superficie pequeña, produciendo una capa de revestimiento fina y lisa.

La proporción de dilución es baja, y la profundidad de la capa de fusión puede controlarse dentro de 0,1 mm, lo que facilita garantizar la calidad de la capa de revestimiento.

El uso de una llama reductora y una llama carbonizadora para la carburación puede reducir la tenacidad de la capa de revestimiento duro, pero puede mejorar la resistencia al desgaste de la capa de revestimiento duro con carburo como fase primaria resistente al desgaste.

Este método se caracteriza por una elevada intensidad de mano de obra, una baja eficiencia de producción y la necesidad de soldadores con ciertos conocimientos técnicos.

El revestimiento con acetileno y oxígeno normalmente implica el uso de una llama de carbonización, y las propiedades de la llama están relacionadas con el tipo de metal de revestimiento:

La mayoría de las piezas de acero pueden recubrirse sin fundente. Sin embargo, cuando se superpone hierro fundido, debe utilizarse fundente y deben tomarse medidas para evitar la microestructura blanca y las grietas.

El precalentamiento y el enfriamiento lento pueden reducir significativamente la posibilidad de agrietamiento en la capa de revestimiento y también ayudan a reducir la proporción de dilución.

Las piezas pequeñas pueden calentarse directamente con un soplete de soldadura, mientras que las grandes suelen calentarse en un horno, con tiempo suficiente para que la temperatura sea uniforme.

El grosor máximo de cada capa de soldadura de recargue debe ser de unos 1,6 mm, y se puede realizar soldadura de recargue multicapa.

Para oxígeno acetileno soldadura por pulverización (fusión por pulverización), se suele utilizar polvo de aleación autofusible.

El spray proceso de soldadura puede dividirse en "método de un paso" y "método de dos pasos" en función del orden de pulverización y refundición del polvo.

El spray "de un solo paso método de soldadura consiste en la pulverización y refundición simultáneas de polvo, en las que el polvo fino se precalienta, se pulveriza previamente y, a continuación, se rocía sobre la superficie de trabajo antes de fundirlo.

Por el contrario, el soldadura por pulverización consiste en dos pasos separados de pulverización de polvo y refundición con una pistola de refundición después del precalentamiento.

Los defectos más comunes en el revestimiento de acetileno con oxígeno son la falta de fusión y los poros, que pueden deberse a un funcionamiento incorrecto o a la mala calidad de los materiales de revestimiento.

Recubrimiento del arco del electrodo

Los equipos de arco con varilla de soldadura son una opción barata y versátil que resulta adecuada para el revestimiento sobre el terreno.

Las fuentes de energía más comunes incluyen transformadores de soldadura por arco, rectificadores de soldadura por arco, generadores de soldadura por arco y generadores de soldadura por arco. inversores de soldadura. Este equipo es especialmente adecuado para el revestimiento de piezas de forma irregular y de difícil acceso.

El calor concentrado del arco da como resultado una deformación mínima y una alta productividad. Sin embargo, también tiene un alto índice de penetración y de dilución, lo que puede reducir la dureza y la resistencia al desgaste de la capa de revestimiento.

Por lo general, se sueldan 2-3 capas, y la soldadura multicapa es propensa al agrietamiento.

El recargue por arco de electrodos se utiliza principalmente para la producción de lotes pequeños y la reparación de piezas desgastadas. Los electrodos de recargue disponibles en China incluyen D10×-24×, D25×-29×, D30×-49×, D50×-59×, D60×-69×, D70×-79×, D80×-89×, etc.

Los electrodos con revestimientos de titanio cálcico, ilmenita y bajo hidrógeno deben adoptar preferentemente una conexión inversa de CC para el revestimiento. Los electrodos con revestimientos de tipo grafito deben adoptar preferentemente una conexión positiva de CC o una fuente de alimentación de CA.

Antes de recubrirlo, el electrodo debe secarse a la temperatura especificada en el manual del electrodo. Los electrodos ácidos deben secarse a 150℃ durante 0,5-1 hora, y los alcalinos a 250-350℃ durante 1-2 horas.

En temperatura de precalentamiento para el revestimiento depende principalmente del equivalente de carbono. Por ejemplo, con un equivalente de carbono (%) de 0,4, 0,5, 0,6, 0,7 y 0,8, la temperatura de precalentamiento (℃) es de 100, 150, 200, 250 y 300, respectivamente.

El enfriamiento lento tras el revestimiento puede lograrse en un horno o amianto, o puede conseguirse mediante un calentamiento adecuado para garantizar que el proceso de enfriamiento sea lento.

Véanse en la Fig. 1 los parámetros del proceso de recargue por arco con electrodo.

Fig. 1 Parámetros del proceso de soldadura de superficie con protección arco metálico soldadura

| Espesor de la capa de revestimiento mm | <1.5 | <5 | ≥5 |

| Diámetro del electrodo mm | 3.2 | 4-5 | 5~6 |

| Número de capas de revestimiento | 1 | 1~2 | ≥2 |

| Corriente de soldadura superficial A | 800~100 | 140~200≥ | 180~240 |

Arco sumergido

El revestimiento por arco sumergido es un método de producción automático de gran corriente y eficacia. No emite radiación luminosa, por lo que ofrece buenas condiciones de trabajo. Sin embargo, el calor del arco sumergido puede ser excesivo, lo que provoca un alto índice de dilución.

Para garantizar el rendimiento requerido, suelen aplicarse 23 capas de revestimiento. A menudo se toman medidas de precalentamiento y enfriamiento lento para evitar el agrietamiento.

El recargue por arco sumergido se utiliza principalmente para el recargue horizontal y es el más adecuado para piezas grandes que no se deforman fácilmente, como el recargue de capas resistentes a la corrosión en las paredes interiores de contenedores de gran diámetro, o el recargue de capas resistentes al desgaste en rodillos de laminadores de acero. No es adecuado para piezas pequeñas.

Para el recargue por arco sumergido pueden utilizarse fuentes de alimentación de CC o CA. Sin embargo, la conexión inversa de CC se utiliza sobre todo para mejorar la calidad del revestimiento y la eficiencia de la producción.

El aumento de la corriente de soldadura dará lugar a una mayor relación de dilución, profundidad de penetración y espesor de recubrimiento. La influencia de la tensión del arco de soldadura en la relación de dilución no es significativa. La tensión del arco suele fijarse en 30-35 V, y la longitud de extensión del alambre de soldadura es 8 veces el diámetro del alambre de soldadura.

Para reducir la relación de dilución y mejorar la velocidad de deposición, se pueden utilizar electrodos multifilares y de banda (en tándem) para mejorar el electrodo.

Otros métodos de revestimiento

Existen varios métodos de revestimiento, como el revestimiento con arco metálico de gas, el revestimiento con arco de tungsteno argón o el revestimiento con arco de plasma, escoria electrostática de superficie, de superficie por láser, de superficie por fricción, etc.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.