¿Por qué la soldadura del acero al carbono es a la vez un arte y una ciencia? Comprender la soldabilidad de los distintos aceros al carbono -desde los de bajo contenido en carbono hasta los de alto contenido- es crucial para garantizar uniones fuertes y duraderas. Este artículo profundiza en los retos específicos y las técnicas necesarias para soldar diversos aceros al carbono, proporcionando información clave sobre cómo factores como el contenido de carbono, las impurezas y las velocidades de enfriamiento afectan a la calidad de la soldadura. Descubra métodos prácticos para mejorar la soldabilidad y lograr resultados óptimos.

El acero al carbono, compuesto principalmente de hierro (Fe) con una pequeña cantidad de carbono (C) como elemento de aleación, puede denominarse "acero al carbono". El acero al carbono puede clasificarse de diferentes maneras.

En función del contenido de carbono, puede clasificarse en acero con bajo contenido de carbono, acero con contenido medio de carbono y acero con alto contenido de carbono. Según su calidad, puede clasificarse en acero al carbono ordinario, acero al carbono de alta calidad y acero estructural al carbono de alta calidad.

Según su aplicación, puede dividirse en acero estructural y acero para herramientas. De acuerdo con los requisitos y aplicaciones específicos de determinadas industrias, existen aceros especializados, como el acero al carbono para recipientes a presión, el acero al carbono para calderas y el acero estructural al carbono para la construcción naval.

La soldabilidad del acero al carbono viene determinada principalmente por su contenido en carbono. A medida que aumenta el contenido de carbono, la soldabilidad disminuye gradualmente. La presencia de manganeso (Mn) y silicio (Si) en el acero al carbono también afecta a la soldabilidad, ya que el aumento de su contenido provoca un empeoramiento de la soldabilidad, aunque no de forma tan significativa como en el caso del carbono.

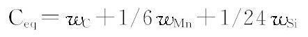

El contenido de carbono equivalente, conocido como equivalente de carbono (Ceq), se calcula convirtiendo el contenido de elementos de aleación del acero en un contenido de carbono equivalente. Sirve como indicador de referencia para evaluar la soldabilidad del acero.

De este modo, el impacto del carbono (C), el manganeso (Mn) y el silicio (Si) en la soldabilidad puede combinarse en una fórmula de carbono equivalente (Ceq) adecuada para el acero al carbono.

A medida que aumenta el valor de Ceq, aumenta la sensibilidad a la fisuración en frío, lo que se traduce en una mala soldabilidad. Normalmente, cuando el valor Ceq es inferior a 0,4%, el acero tiene poca tendencia al endurecimiento y presenta una buena soldabilidad sin necesidad de precalentamiento. Cuando el valor Ceq está entre 0,4% y 0,6%, el acero tiene una tendencia significativa al endurecimiento, lo que provoca una mayor sensibilidad a la fisuración en frío y una soldabilidad moderada.

En tales casos, se requieren medidas adicionales como el precalentamiento durante la soldadura. Cuando el valor Ceq supera 0,6%, la soldabilidad se vuelve muy deficiente.

Las impurezas (como S, P, O, N) y los oligoelementos (como Cr, Mo, V, Cu) en el acero al carbono tienen un impacto significativo en la susceptibilidad al agrietamiento y en las propiedades mecánicas del acero. uniones soldadas. De hecho, la soldabilidad no sólo viene determinada por el contenido de elementos de aleación, sino también por la velocidad de enfriamiento de la unión soldada.

En particular, en el caso de los aceros de bajo y alto carbono, bajo ciertas calor de soldadura la velocidad de enfriamiento es más rápida, lo que conduce a la formación de martensita en la soldadura y en la zona afectada por el calor.

Más información martensita cuanto mayor sea la dureza, menor será la soldabilidad y mayor la tendencia a la fisuración. Por lo tanto, resulta crucial controlar la velocidad de enfriamiento durante la soldadura.

Mediante el precalentamiento, el control de la temperatura entre capas, el poscalentamiento o el uso de un elevado aporte de calor de soldadura, se puede reducir la velocidad de enfriamiento de la unión soldada, controlando así la microestructura y la dureza y minimizando la posibilidad de fisuración en frío.

Además de los factores mencionados anteriormente que afectan a la soldabilidad del acero al carbono, el estado del tratamiento térmico previo a la soldadura del material base también tiene un impacto significativo en la soldabilidad y no debe pasarse por alto durante la soldadura del acero al carbono.

El acero bajo en carbono tiene un bajo contenido de carbono y una cantidad mínima de manganeso (Mn) y silicio (Si). Por lo tanto, en circunstancias normales, no provoca estructuras de endurecimiento o enfriamiento severo durante la soldadura.

Este tipo de acero presenta una excelente plasticidad y tenacidad al impacto, y las uniones soldadas también poseen una buena plasticidad y tenacidad al impacto.

En general, no es necesario precalentar, controlar la temperatura entre capas ni poscalentar durante la soldadura, y el tratamiento térmico posterior a la soldadura no es necesario para mejorar la microestructura.

Puede decirse que no se requieren medidas de proceso especiales en todo el proceso de soldadurapor lo que es muy soldable.

Sin embargo, en raras ocasiones, la soldabilidad del acero con bajo contenido en carbono puede ser deficiente y pueden surgir dificultades de soldadura. Esto puede ocurrir cuando la composición del metal base del acero bajo en carbono está fuera de especificación, cuando impurezas como S, P, O están presentes en cantidades excesivas, o cuando se emplean métodos de soldadura inadecuados.

En resumen, el acero con bajo contenido en carbono es el tipo de acero más fácil de soldar, pero ocasionalmente pueden surgir ciertos problemas. Muchos métodos de soldadura son adecuados para soldar acero con bajo contenido en carbono y pueden producir buenas uniones soldadas.

En la actualidad, los métodos de soldadura maduros para el acero con bajo contenido en carbono incluyen la soldadura por arco metálico protegido, la soldadura por arco metálico con gas de protección de dióxido de carbono, la soldadura por arco de tungsteno con gas, la soldadura por arco sumergido, la soldadura por electroescoria, la soldadura por oxicorte y la soldadura por resistencia.

(1) Blindado Arco metálico Soldadura

La soldadura por arco metálico protegido se utiliza habitualmente para soldar aceros con bajo contenido en carbono. El principio fundamental para seleccionar electrodos de soldadura para acero con bajo contenido en carbono es el principio de igual resistencia.

Los electrodos de la serie E43×× se utilizan sobre todo porque la resistencia media a la tracción del acero con bajo contenido en carbono es de unos 417,5 MPa, y la resistencia a la tracción del metal depositado de los electrodos de la serie E43×× no es inferior a 420 MPa, lo que coincide con las propiedades mecánicas del metal base. Esta serie de electrodos tiene varios modelos y múltiples marcas comerciales, que pueden seleccionarse en función del metal base específico y de las condiciones de carga.

Para estructuras importantes o con condiciones de carga complejas, se deben preferir en la medida de lo posible los electrodos de bajo hidrógeno. La tabla 5-1 proporciona ejemplos para diversas situaciones. Para la selección de electrodos de soldadura para otros tipos de acero, consulte las normas industriales como JB/T 4709-2007 o las normas nacionales.

(2) Soldadura por arco metálico con gas (GMAW)

En los últimos años, la soldadura por arco metálico con gas que utiliza dióxido de carbono (CO2) gas protector se ha popularizado para soldar acero con bajo contenido en carbono. El alambre de soldadura para la soldadura por arco metálico con gas CO2 puede clasificarse en alambre macizo y alambre tubular.

El principio fundamental para seleccionar el alambre de soldadura para aceros con bajo contenido en carbono es también el principio de igual resistencia, como se muestra en la Tabla 5-1.

Para más detalles, consulte las normas nacionales como GB/T 8110-1995 "Alambres de soldadura de acero al carbono y acero de baja aleación para Soldadura con gas de protección. La pureza del gas CO2 utilizado para la soldadura no debe ser inferior a 99,5%.

(3) Soldadura por arco sumergido (SAW)

La soldadura por arco sumergido se utiliza ampliamente para soldar acero con bajo contenido en carbono, especialmente para chapas medianas y gruesas. Para la soldadura por arco sumergido de aceros con bajo contenido en carbono, se suelen elegir alambres macizos como H08A o H08MnA. Se combinan con fundentes de alto contenido en manganeso, alto contenido en silicio y bajo contenido en flúor, como HJ430, HJ431 o HJ433, y se aplican ampliamente.

El uso de fundentes sinterizados también es cada vez más popular. Algunos fundentes sinterizados tienen polvo de hierro añadido, lo que permite la soldadura por una cara con formación de doble cara en el material de soporte, dando lugar a soldaduras estéticamente agradables y de gran eficacia. Ejemplos de fundentes de uso común materiales de soldadura para el soldeo por arco sumergido de aceros con bajo contenido en carbono puede consultarse en la Tabla 5-1.

(4) Soldadura manual con gas inerte de tungsteno (TIG)

En estructuras importantes, cuando se sueldan juntas a tope de tubos de acero con bajo contenido en carbono, generalmente se requiere una estructura de soldadura totalmente penetrada. Muchas fábricas utilizan la soldadura manual Soldadura TIG para la pasada de raíz y una combinación de soldadura por arco metálico protegido y soldadura TIG para el relleno y el taponado, o confiar únicamente en la soldadura TIG manual para todo el proceso de soldadura.

Para la soldadura TIG de aceros con bajo contenido en carbono, es aconsejable utilizar hilo de soldadura específico para minimizar las variaciones en la composición química y garantizar determinadas propiedades mecánicas de la soldadura. Para aceros como el 20, 20g, 20R, el H08Mn2SiA suele ser suficiente. La pureza del gas argón (Ar) utilizado para la soldadura no debe ser inferior a 99,99%.

Existen muchos otros métodos de soldadura que pueden utilizarse para soldar acero con bajo contenido en carbono, como la soldadura por arco sumergido de paso estrecho, la soldadura por oxicombustible y la soldadura por arco sumergido de paso estrecho. soldadura por electroescoria.

En la fabricación de calderas y recipientes a presión, también hay varios técnicas de soldadura y sus combinaciones, que se seleccionan en función de las condiciones específicas y los requisitos del proceso.

Tabla 5-1: Ejemplos de materiales de soldadura utilizados habitualmente para el soldeo de aceros con bajo contenido en carbono

| Grado de acero. | El modelo (marca) de electrodo de soldadura utilizado para la soldadura por arco. | Hilo de soldadura para CO2 soldadura con gas de protección. | Fundentes para soldadura por arco sumergido /Hilo de soldadura | ||

| Estructura general. | Estructura importante o compleja. | Alambre de soldadura de núcleo sólido. | Hilo de soldadura tubular. | ||

| Q235A Q235B Q235C | E4303 (J422) | E315(J427) E4316(J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315(J427) E4316 (J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315(J427) E4316(J426) | ER50-3 | EF01-5020 | HJ401-H08A(HJ431) /H08MnA o H08MnSi |

(1) Preparación previa a la soldadura

La preparación previa a la soldadura incluye los siguientes aspectos:

1) Preparación de la ranura.

La preparación de la ranura debe realizarse con métodos de trabajo en frío, pero también pueden utilizarse métodos de trabajo en caliente. El ranura de soldadura debe mantenerse plana sin defectos como grietas, delaminación o inclusión de escoria.

Las dimensiones deben ajustarse a los planos o a las especificaciones del proceso de soldadura. La superficie y ambos lados de la ranura (10 mm para la soldadura por arco con electrodo, 20 mm para la soldadura por arco sumergido) deben limpiarse a fondo de agua, óxido, aceite, escoria y otras impurezas nocivas.

2) Los electrodos de soldadura y el fundente deben secarse y mantenerse calientes de acuerdo con la normativa. El alambre de soldadura debe limpiarse de aceite, óxido y otras impurezas.

3) Precalentamiento

Generalmente soldadura de acero al carbono no requiere medidas de proceso especiales. Sin embargo, en condiciones invernales frías, el junta de soldadura se enfría rápidamente, aumentando la tendencia al agrietamiento. Esto es especialmente cierto en el caso de estructuras rígidas con grandes espesor de soldadura.

Para evitar la formación de grietas, precalentamiento antes de soldar, el mantenimiento de la temperatura entre capas durante la soldadura, y pueden adoptarse medidas posteriores al calentamiento. El sitio temperatura de precalentamiento puede determinarse basándose en los resultados de las pruebas y en las normas pertinentes. La temperatura de precalentamiento puede variar para diferentes productos, como se muestra en la Tabla 5-2 y la Tabla 5-3.

Tabla 5-2: Temperatura de precalentamiento para estructuras rígidas comunes de acero bajo en carbono

| Calidad del acero | Espesor del material (mm). | Temperatura de precalentamiento (°C). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25, 20g,22g, 20R | ≈40 | >50 |

| >60 | >100 |

Tabla 5-3: Temperatura de precalentamiento para baja emisión de carbono Soldadura del acero en entornos de baja temperatura

| Temperatura ambiente (°C) | Espesor de la pieza soldada (mm) | Temperatura de precalentamiento (°C). | |

| Vigas, pilares y andamios. | Tuberías y contenedores. | ||

| Por debajo de -30°C | <30 | <16 | 100~150 |

| Por debajo de -20°C | 17~30 | ||

| Por debajo de -10°C | 35~50 | 31~40 | |

| Por debajo de 0°C | 51~70 | 51~50 | |

4) Soldadura de posicionamiento

La soldadura de posicionamiento se refiere a la soldadura realizada para ensamblar y fijar las posiciones de varias piezas en el componente soldado. La soldadura resultante se denomina soldadura de posicionamiento. Para la soldadura de posicionamiento debe utilizarse el mismo material de soldadura que para la costura soldada, y debe aplicarse el mismo proceso de soldadura.

La soldadura de posicionamiento debe estar libre de grietas; de lo contrario, debe retirarse y volver a soldarse. Los extremos de la soldadura de posicionamiento que se funden en la soldadura permanente deben ser fáciles de formar un arco. Si hay porosidad o inclusiones de escoria, deben eliminarse.

(2) Requisitos de soldadura

Los requisitos de soldadura son los siguientes:

1) Los soldadores deben realizar la soldadura de acuerdo con los requisitos de los planos, los documentos de proceso y las normas técnicas.

2) El cebado del arco debe realizarse en la placa de apoyo o dentro de la ranura, y está prohibido el cebado del arco en zonas que no sean de soldadura. Al extinguir el arco, se debe rellenar el cráter.

3) La temperatura entre capas debe controlarse dentro del intervalo especificado durante el proceso de soldadura. Cuando se precalienta la pieza, la temperatura entre capas no debe ser inferior a la temperatura de precalentamiento.

4) Cada soldadura debe completarse en una operación continua, y deben evitarse las interrupciones en la medida de lo posible.

5) Los requisitos de forma, dimensiones y aspecto de la superficie de soldadura deben cumplir las normas pertinentes.

6) La superficie de la soldadura debe estar libre de grietas, porosidad, cráteres e inclusiones visibles de escoria. Deben eliminarse la escoria de la soldadura y las salpicaduras de ambos lados. La transición entre la soldadura y el material base debe ser suave. La socavación en la superficie de la soldadura no debe superar los requisitos de las normas pertinentes.

El acero de carbono medio tiene un contenido de carbono que oscila entre 0,30% y 0,60%. Cuando el contenido de carbono (wC) se aproxima a 0,30% y el contenido de manganeso (wMn) no es elevado, presenta una buena soldabilidad. Sin embargo, a medida que aumenta el contenido de carbono, la soldabilidad se deteriora gradualmente.

Si el contenido de carbono es de alrededor de 0,50% y la soldadura se realiza mediante el proceso común para aceros con bajo contenido de carbono, la zona afectada por el calor puede desarrollar fragilidad. estructura martensíticalo que conduce a la susceptibilidad al agrietamiento.

Incluso la propia soldadura puede presentar este comportamiento si el material y el proceso de soldadura no se controlan adecuadamente. Durante la soldadura, una cantidad considerable de material base se funde en la soldadura, aumentando el contenido de impurezas y haciéndola propensa al agrietamiento en caliente de la soldadura.

Esto es especialmente evidente cuando el control de la impureza S no es estricto. Tales grietas calientes son más sensibles en el cráter. Además, a medida que aumenta el contenido de carbono, también aumenta la susceptibilidad a la porosidad.

El acero semiduro al carbono puede utilizarse tanto para componentes estructurales de alta resistencia como para piezas mecánicas y herramientas. Cuando se utiliza como piezas mecánicas y herramientas, suele preferirse por su dureza y resistencia al desgaste más que por su alta resistencia. Tanto si se trata de alta resistencia como de resistencia al desgaste, las propiedades deseadas suelen conseguirse mediante tratamiento térmico.

Si la soldadura se realiza en componentes que ya han sido sometidos a un tratamiento térmico, deben tomarse medidas para evitar la formación de grietas. Sin embargo, es importante tener en cuenta que el aporte de calor de la soldadura puede ablandar la zona afectada por el calor. Para restaurar el rendimiento de la zona afectada por el calor, es necesario un tratamiento térmico posterior a la soldadura.

(1) Soldadura por arco metálico con protección (SMAW)

Los aceros semiduros son poco soldables y se utilizan sobre todo en la fabricación de piezas mecánicas. Por lo tanto, el método de soldadura más utilizado para el acero medio al carbono es la soldadura por arco metálico protegido (SMAW).

Cuando es necesario que el metal de soldadura tenga la misma resistencia que el metal base, deben seleccionarse electrodos de soldadura de grado equivalente. Cuando no se requiere una equivalencia de resistencia, pueden elegirse electrodos de resistencia inferior a la del metal base.

Los electrodos de bajo contenido en hidrógeno tienen una buena capacidad de desulfuración y presentan una buena plasticidad y tenacidad en el metal depositado. También tienen un bajo contenido en hidrógeno difusible, lo que los hace muy resistentes tanto al agrietamiento en caliente como al agrietamiento en frío inducido por hidrógeno. Por lo tanto, se recomienda utilizar electrodos de bajo contenido en hidrógeno siempre que sea posible.

En ciertos casos, titanio Los electrodos de tipo hierro o titanio-calcio también pueden utilizarse para soldar aceros de carbono medio. Sin embargo, deben tomarse estrictas medidas de proceso, como controlar la temperatura de precalentamiento y minimizar la profundidad de fusión (reduciendo el contenido de carbono en la soldadura), para lograr resultados satisfactorios.

En situaciones especiales, los electrodos de acero inoxidable austenítico al cromo-níquel también pueden utilizarse para soldar acero al carbono medio. En este caso, no es necesario el precalentamiento, y el metal de soldadura presenta una buena plasticidad, lo que puede reducir la tensión en la unión soldada y evitar la formación de una zona afectada por el calor. grietas frías. En la Tabla 5-4 se muestran ejemplos de electrodos de acero medio al carbono.

Tabla 5-4: Ejemplos de electrodos de acero al carbono medio

| Calidad del acero | Electrodos de soldadura | ||

| Componentes que requieren igual resistencia. | Componentes que no requieren la misma resistencia | En situaciones especiales. | |

| 35,ZG270-500 | 506,J507,J556,J557 | J422, J423, J425,J427 | A102, A302, A307, A402, A07 |

| 45, ZG310-570 | J556,J557, J606, J607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606,J607 | ||

(2) Otros métodos de soldadura

En algunos casos, también se pueden utilizar otros métodos de soldadura para soldar acero medio al carbono. La elección del método de soldadura depende de los requisitos de diseño y de las circunstancias específicas. Un ejemplo es el uso de la soldadura protegida con gas CO2.

Cuando se utiliza soldadura protegida con gas CO2, se suelen emplear hilos de acero de grado 30 y 35, como H08Mn2SiA, H04Mn2SiTiA y H04MnSiAlTiA. La selección del alambre de soldadura específico debe basarse en factores como las propiedades de soldadura deseadas, las condiciones de soldadura y las recomendaciones de los expertos en soldadura o de los fabricantes.

(1) Preparación previa a la soldadura

Antes de soldar deben realizarse los siguientes preparativos:

1) Los electrodos de soldadura deben secarse y mantenerse a la temperatura especificada antes de su uso.

2) Los defectos en la zona de soldadura deben eliminarse completamente antes de soldar. La superficie de la pieza en la zona de soldadura debe limpiarse cuidadosamente, eliminando cualquier resto de óxido, aceite, humedad u otras impurezas. Para la soldadura de posicionamiento, el tamaño de la costura de soldadura no debe ser demasiado pequeño.

3) Precalentamiento y control de la temperatura entre capas. En la mayoría de los casos, el precalentamiento es necesario para soldar acero al carbono medio. Durante la soldadura, la temperatura entre capas debe controlarse y, por lo general, no debe ser inferior a la temperatura de precalentamiento.

Esto ayuda a reducir la velocidad de enfriamiento de la soldadura y de la zona afectada por el calor, evitando la formación de martensita y mejorando la plasticidad de la unión soldada al tiempo que se reduce tensión residual.

La temperatura de precalentamiento depende de factores como el equivalente en carbono, el espesor del metal base, la rigidez estructural, el tipo de electrodo y el proceso de soldadura.

Como regla general, a medida que aumenta el equivalente de carbono, el espesor de la junta o el contenido de hidrógeno en el arco, la temperatura de precalentamiento debe ser mayor. Normalmente, la temperatura de precalentamiento para el acero de grado 35 y el acero de grado 45 puede oscilar entre 150 y 250°C.

Para juntas con un equivalente de carbono superior, más gruesas o más rígidas, la temperatura de precalentamiento puede oscilar entre 250 y 400°C. Si se utiliza precalentamiento local, el rango de calentamiento a ambos lados de la ranura debe ser de 150 a 200 mm.

(2) Requisitos de soldadura

Cuando se suelda acero al carbono medio, se recomienda utilizar un estrecho cordón de soldadura y el método de soldadura por arco corto. Si se trata de una soldadura multicapa, las primeras capas de la soldadura deben realizarse utilizando electrodos de pequeño diámetro y baja corriente de soldadura para reducir la profundidad de fusión en el metal base y garantizar al mismo tiempo. penetración total.

Para las capas intermedias puede utilizarse una energía de hilo superior. La pasada final o las pasadas múltiples deben fundirse completamente sobre el metal de soldadura depositado previamente en la capa precedente. Esta práctica actúa como un efecto de templado en la zona afectada por el calor de la soldadura original, especialmente la zona afectada por el calor en el metal base.

Ayuda a reducir la dureza y la fragilidad en esa región y evita el agrietamiento antes del tratamiento térmico posterior a la soldadura.

(3) Tratamiento térmico posterior a la soldadura

Es preferible realizar el tratamiento térmico de alivio de tensiones inmediatamente después de la soldadura, especialmente para componentes gruesos, estructuras rígidas y en condiciones de funcionamiento severas (como cargas dinámicas o de impacto). La temperatura del tratamiento térmico de alivio de tensiones suele oscilar entre 600 y 650°C.

Si no es posible un alivio inmediato de la tensión, se debe llevar a cabo un postcalentamiento para facilitar la difusión del hidrógeno fuera de la soldadura. La temperatura de postcalentamiento no tiene por qué ser la misma que la de precalentamiento y debe determinarse en función de las circunstancias específicas.

La duración del aislamiento post-calentamiento es de aproximadamente 1 hora por cada 10 mm de espesor.

Acero con alto contenido en carbono se refiere al acero con un contenido de carbono (wC) superior a 0,6%. Incluye no sólo los aceros estructurales con alto contenido en carbono, sino también los aceros de fundición con alto contenido en carbono y los aceros al carbono para herramientas. El acero con alto contenido en carbono tiene un contenido en wC mayor que el acero con contenido medio en carbono, lo que lo hace más propenso a formar martensita de alto contenido en carbono dura y quebradiza.

En consecuencia, presenta una mayor tendencia al agrietamiento por enfriamiento rápido y es más sensible a la fisuración, lo que se traduce en una soldabilidad deficiente. En la práctica, este tipo de acero no suele utilizarse para fabricar estructuras soldadas, sino más bien para componentes, piezas, herramientas y determinadas piezas de fundición de gran dureza o resistentes al desgaste.

Se conoce comúnmente como acero para herramientas y acero de fundición, y la mayoría de sus soldaduras se realizan con fines de reparación. Para conseguir una gran dureza o resistencia al desgaste, los componentes de acero con alto contenido en carbono suelen someterse a un tratamiento térmico, normalmente de temple y revenido.

Por lo tanto, recocido antes de la soldadura puede reducir la tendencia al agrietamiento, y se realiza un tratamiento térmico posterior a la soldadura para conseguir la alta dureza y resistencia al desgaste deseadas.

Debido a la escasa soldabilidad del acero con alto contenido en carbono, se utiliza principalmente para piezas, componentes y herramientas de gran dureza o resistencia al desgaste. Por lo tanto, el método de soldadura más utilizado para soldar acero con alto contenido en carbono es la soldadura por arco metálico protegido con electrodos de soldadura.

La elección de los materiales de soldadura suele depender del contenido de carbono de el acero, el diseño de la pieza y las condiciones de funcionamiento. Es difícil conseguir el mismo rendimiento que el material base para la unión soldada. La resistencia a la tracción de este tipo de acero suele ser superior a 675MPa.

La selección de los materiales de soldadura depende de los requisitos de diseño del producto. Cuando se requiere una alta resistencia, se suelen utilizar electrodos E7015-D2 (J707) o E6015-D2 (J607).

Cuando no se requiera una alta resistencia, pueden utilizarse electrodos E5016 (J506) o E5015 (J507), o electrodos de baja acero aleado Pueden seleccionarse electrodos o metales de aportación con grados de resistencia equivalentes. Todos los materiales de soldadura deben ser de tipo de bajo hidrógeno.

En caso necesario, también pueden utilizarse para soldar electrodos de acero inoxidable austenítico al cromo-níquel. Las calidades de los electrodos son las mismas que las utilizadas para los aceros al carbono medios, como E308-16 (A102), E308-15 (A107), E309-16 (A302), EE309-15 (A307), etc. En este caso, no es necesario el precalentamiento. Sin embargo, cuando el material tiene una gran rigidez, se recomienda precalentar antes de soldar.

(1) Preparación previa a la soldadura:

Antes de soldar acero con alto contenido en carbono deben realizarse los siguientes preparativos:

1) El acero con alto contenido de carbono debe recocido antes de la soldadura.

2) Cuando se utilizan electrodos de acero estructural para soldar, es necesario precalentarlos. La temperatura de precalentamiento suele ser superior a 250-350℃. La temperatura entre capas debe mantenerse igual a la temperatura de precalentamiento durante el proceso de soldadura.

3) Antes de soldar, preste atención a secar los electrodos de acuerdo con la normativa y guárdelos en una caja o tubo de conservación del calor para evitar la absorción de humedad.

4) Antes de soldar, debe prestarse atención a la limpieza de la superficie de la pieza, asegurándose de que no haya humedad, aceite, óxido u otras impurezas.

(2) Requisitos de soldadura:

Durante el proceso de soldadura deben tomarse las siguientes medidas:

1) Adoptar las mismas medidas de proceso que para el acero al carbono medio, como minimizar la relación de fusión, utilizar una corriente pequeña, soldar rápidamente y garantizar una soldadura continua e ininterrumpida.

2) Utilizar un método de prepiling, primero depositar el metal de soldadura en la ranura y luego proceder a la soldadura.

3) En el caso de soldaduras de gran rigidez y espesor, deben tomarse medidas para reducir tensión internaPor ejemplo, la disposición razonable de los cordones de soldadura, el uso de la soldadura posterior segmentada o el martilleo posterior del cordón de soldadura.

(3) Tratamiento térmico posterior a la soldadura:

Tras la soldadura, la pieza debe colocarse inmediatamente en un horno y someterse a un tratamiento térmico de alivio de tensiones a una temperatura de 650℃.

(1) Ejemplo de soldadura de acero con bajo contenido en carbono mediante arco metálico protegido

En una empresa de fabricación de maquinaria química, se fabricó un condensador para la producción de dióxido de azufre utilizando acero al carbono 20R con un espesor de chapa de 8 mm. El cordón de soldadura longitudinal del cuerpo cilíndrico era una unión a tope con una ranura en forma de V, y el proceso de soldadura utilizado era soldadura por arco metálico protegido. Consulte el procedimiento de soldadura en la Tabla 5-5.

Tabla 5-5: Tarjeta de Proceso de Soldadura para Junta de Soldadura por Arco de Electrodo

| Tarjeta de proceso de soldadura para la soldadura de juntas | Número: | ||

| Material base: | Material de base: | 20R | 20R |

| Grosor del material base: | 8 mm | 8 mm | |

| Posición de soldadura: | Soldadura plana | ||

| Técnica de soldadura: | Cordón de soldadura recto | ||

| Temperatura de precalentamiento: | Temperatura ambiente | ||

| Temperatura de paso | 150℃ | ||

| Secuencia de soldadura | |||

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie. | ||

| 2 | Limpie la ranura y elimine cualquier resto de aceite o suciedad cerca de ella. | ||

| 3 | Realizar la soldadura por puntos desde el exterior utilizando la técnica de soldadura de la primera capa, con una longitud de 30-50mm. | ||

| 4 | Soldar las capas interiores, 1ª a 3ª. | ||

| 5 | Utilice un ranurado por aire con arco de carbono para limpiar la raíz desde el exterior y, a continuación, esmerilar con una muela. | ||

| 6 | Soldar la capa exterior. | ||

| 7 | Limpie las salpicaduras después de soldar. | ||

| 8 | Realice una inspección visual. | ||

| 9 | Realizar ensayos no destructivos. | ||

Parámetros de las especificaciones de soldadura

| Número de pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Tipo de corriente y polaridad | Corriente de soldadura/A | Tensión de arco/V | Velocidad de soldadura (mm/longitud) | Observaciones |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Soldadura manual TIG para el cierre inferior y soldadura por arco con electrodo para el relleno y la soldadura de la cubierta del ejemplo de acero con bajo contenido de carbono.

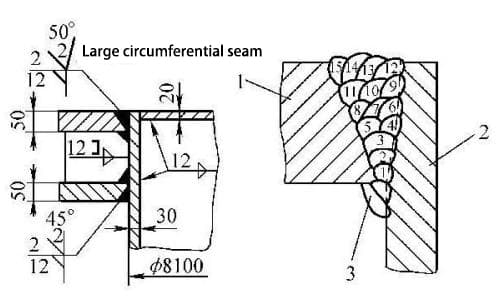

Utilizando el mismo equipo mencionado anteriormente, la costura de cierre del cuerpo del cilindro, con un diámetro de sólo ϕ616mm, requiere una junta totalmente penetrada.

La fábrica adoptó la soldadura TIG para el cierre inferior y la soldadura por arco con electrodo para el relleno y la tapa, como se muestra en el proceso de soldadura de la Tabla 5-6.

| Tarjeta de proceso de soldadura de juntas | Número | ||||

| Material base: | Material de base: | 20R | 20R | ||

| Grosor del material base: | 8 mm | 8 mm | |||

| Posición de soldadura: | Soldadura plana | ||||

| Técnica de soldadura: | Cordón de soldadura recto | ||||

| Temperatura de precalentamiento: | Temperatura ambiente | ||||

| Temperatura de paso: | ≤150℃ | ||||

| Diámetro de la boquilla | 16 mm | Gas de protección | Ar | ||

| Diámetro del electrodo de wolframio | 2,5 mm | Parte delantera Parte trasera | Parte delantera | 8~10 | |

| Parte trasera | |||||

| Secuencia de soldadura | |

| 1 | Comprobar las dimensiones de las ranuras y la calidad de la superficie. |

| 2 | Limpie la ranura y elimine cualquier resto de aceite o suciedad cerca de ella. |

| 3 | Realice la soldadura por puntos desde el exterior utilizando la técnica de soldadura de la primera capa, con una longitud de 10-15 mm. |

| 4 | Suelde la 1ª y 2ª pasadas utilizando una boquilla de 20 mm, y cambie a una boquilla de 25 mm para las pasadas restantes. Para evitar el desgarro laminar en la placa lateral, el hilo no debe oscilar durante la soldadura de las pasadas 4ª, 6ª, 9ª y 12ª, y debe inclinarse hacia la placa lateral. El espesor de cada pasada debe controlarse dentro de los 5 mm. |

| 5 | Limpie las salpicaduras después de soldar. |

| 6 | Realice una inspección visual. |

| 7 | Realizar ensayos no destructivos. |

Parámetros de las especificaciones de soldadura

| Canal de capas | método de soldadura | Grado del material de soldadura | Especificaciones del material de soldadura | Tipo de corriente y polaridad | Corriente de soldadura/A | Tensión de arco/V | Velocidad de soldadura/[mm/min (pieza)]. |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

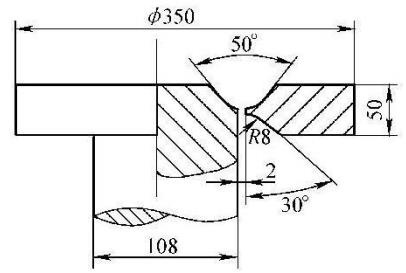

(3) Ejemplo de soldadura con gas CO2 de acero con bajo contenido en carbono: Se trata de una cubierta de soporte para una turbina hidráulica, fabricada en acero Q235, mediante soldadura con gas de protección CO2. El hilo de soldadura utilizado es ER49-1 (H08Mn2SiA), con un diámetro de 1,6 mm. El proceso de soldadura se describe en la Tabla 5-7.

Tabla 5-7 Tarjeta de Proceso de Soldadura para Juntas de Soldadura con Gas Protector de Dióxido de Carbono

| Tarjeta de proceso de soldadura de juntas | Número: | |||

| Material de base | Q235 | Q235 | |

| Espesor del material base | 30 mm | 50 mm | ||

| Posición de soldadura | Soldadura plana | |||

| Tecnología de soldadura | Cordón de soldadura recto | |||

| Temperatura de precalentamiento | Temperatura ambiente | |||

| Temperatura entre capas | ≤ 150 ℃ | |||

| Diámetro de la boquilla | Φ20mm Φ25mm | Gas protector | CO2 | |

| Caudal de gas L/ Min | Frente | 20-25 | ||

| Volver | ||||

| Secuencia de soldadura | |

| 1 | Inspeccionar las dimensiones de la ranura y la calidad de la superficie. |

| 2 | Limpia la ranura y cualquier suciedad o mancha de aceite que haya a su alrededor. |

| 3 | Realice la soldadura por puntos desde el exterior utilizando el proceso de soldadura de primera capa, con una longitud de 10-15 mm. |

| 4 | Para la primera y segunda pasadas, utilice una boquilla de 20 mm, y para el resto de pasadas, cambie a una boquilla más pequeña de 25 mm. Para evitar el desgarro de la capa en la placa lateral, el hilo de soldadura no debe oscilar al soldar las pasadas 4, 6, 9 y 12, y debe estar inclinado hacia la placa lateral. El espesor de cada pasada de soldadura debe controlarse dentro de los 5 mm. |

| 5 | Limpie las salpicaduras después de soldar. |

| 6 | Realice una inspección visual. |

| 7 | Realizar ensayos no destructivos. |

Parámetros de las especificaciones de soldadura

| Canal de capas | método de soldadura | Grado del material de soldadura | Especificaciones del material de soldadura | Corriente de soldadura/A | Tensión de arco/V | Caudal de gas (L/min) | Frecuencia de oscilación/(r/min) | Oscilación/mm |

| 1, 2 | Soldadura con gas CO2 | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | Idem | Idem | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| el resto | Idem | Idem | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) Ejemplo de soldadura de acero medio al carbono mediante arco con electrodo

Soldadura del eje de acero 35# a la brida en un determinado astillero. Consulte el proceso de soldadura en la Tabla 5-8.

| Tarjeta de proceso de soldadura de juntas | Número | |||

Croquis de la articulación:  | Material de base: | 35 | 35 | |

| Grosor del material base: | 50 mm | 50 mm | ||

| Posición de soldadura: | Soldadura vertical | |||

| Técnica de soldadura: | Cordón de soldadura recto | |||

| Temperatura de precalentamiento: | 150~200℃ | |||

| Temperatura de paso: | 150~200℃ | |||

| Secuencia de soldadura y puntos clave: | |

| 1 | Inspeccione el tamaño y la calidad de la superficie de la ranura. |

| 2 | Elimine el aceite y demás suciedad de la ranura y sus alrededores. |

| 3 | Realizar soldaduras posicionales, con una longitud de 50 mm. |

| 4 | Coloque el eje montado en posición horizontal para soldar, y aplique la soldadura en posición vertical para facilitar la eliminación de la escoria. |

| 5 | Dividir la soldadura en 6 ó 4 secciones a lo largo de la circunferencia, utilizando un método de soldadura de salto para evitar deformaciones. |

| 6 | Al soldar la primera capa, la velocidad de desplazamiento debe ser lenta para evitar el adelgazamiento y la fácil rotura de la soldadura. |

| 7 | Al extinguir el arco, llene la fosa del arco para evitar que se agriete. |

| 8 | Antes de soldar la parte posterior, utilice una muela angular para rectificar la raíz de la soldadura, y suelde después de limpiar a fondo. |

| 9 | Realizar la inspección posterior a la soldadura de acuerdo con los requisitos. |

Parámetros de las especificaciones de soldadura

| Número de pases | Método de soldadura | Grado del material de soldadura | Especificación del material de soldadura | Corriente de soldadura/A | Tensión de arco/V | Caudal de gas/(L/min) | Frecuencia de oscilación/(r/min) | Observaciones |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| Otros | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Ejemplo de acero al carbono reparación de piezas mecánicas mediante soldadura por arco metálico protegido

Se encontró una grieta en el vástago del pistón (280 mm de diámetro) de un martillo neumático en cierta fábrica. Para repararla se utilizó soldadura por arco metálico protegido.

En primer lugar, se hizo una ranura en forma de U en la grieta, y se limpió a fondo la grieta. La temperatura de precalentamiento de la zona de soldadura se elevó a 150℃, y se utilizó un electrodo de soldadura J507 con un diámetro de φ3,2mm para soldar, con una corriente de soldadura de 100-120A.

Para evitar la deformación, se adoptó la soldadura alternante simétrica. Inmediatamente después de la soldadura, se realizó un revenido local mediante llama, calentando la soldadura y las zonas adyacentes hasta alcanzar un color rojo oscuro, y luego se dejó enfriar al aire. Tras un periodo de uso, el resultado de la soldadura fue muy bueno.

El acero de baja aleación es un tipo de acero en el que se añaden diversos elementos de aleación al acero al carbono, con una fracción de masa total no superior a 5%. Estos elementos de aleación se añaden para mejorar la resistencia, la plasticidad, la tenacidad, la resistencia a la corrosión, la resistencia al calor u otras propiedades especiales del acero.

Estos tipos de acero se han utilizado ampliamente en barcos, puentes, calderas, recipientes a presión, tuberías, equipos de energía convencional y nuclear, vehículos diversos, maquinaria pesada, industrias navales y de la construcción. En la actualidad se han convertido en los materiales estructurales más importantes de las grandes estructuras soldadas.

En cuanto a algunos aceros comunes de baja aleación utilizados en la producción de soldadura, tras considerar su rendimiento y aplicaciones, pueden dividirse a grandes rasgos en dos categorías. La primera categoría es el acero de alta resistencia, que se utiliza principalmente para piezas mecánicas y estructuras de ingeniería que deben soportar cargas estáticas y dinámicas en condiciones normales.

La segunda categoría son los aceros especiales, que se utilizan principalmente para piezas mecánicas y estructuras de ingeniería que trabajan en condiciones especiales. La gama de aceros de alta resistencia es muy amplia, y cualquier acero con una límite elástico σs ≥ 295MPa y una resistencia a la tracción σb ≥ 395MPa se denomina acero de alta resistencia.

Dentro de esta categoría, basándose en el nivel de límite elástico y el estado del tratamiento térmico, pueden clasificarse generalmente en tres tipos: aceros laminados en caliente y normalizados, aceros de bajo contenido en carbono y baja aleación. templado y revenido y aceros templados y revenidos de medio carbono.

El acero suministrado y utilizado en estado laminado en caliente o normalizado se denomina acero laminado en caliente y normalizado, que incluye el acero laminado en caliente y el acero normalizado. Este tipo de acero con un límite elástico de 295-490MPa incluye principalmente los aceros Q295-Q460 de GB/T 1591-2008 "Acero estructural de baja aleación y alta resistencia".

Los aceros de baja aleación con un límite elástico de 295-390MPa son en su mayoría aceros laminados en caliente, que alcanzan una gran resistencia gracias al efecto de refuerzo de la solución sólida del elemento de aleación manganeso.

Entre ellos, el Q345 es el acero de alta resistencia más utilizado en China. El Q345 puede dividirse a su vez en cinco grados de calidad, siendo el Q345A equivalente a la antigua designación 16Mn, y el Q345C equivalente a los aceros 16Mng y 16MnR utilizados para calderas y recipientes a presión.

Los aceros de baja aleación con un límite elástico superior a 390 MPa se utilizan generalmente en estado normalizado o normalizado y templado, como el Q420. Tras la normalización, los compuestos de carbono y nitruro precipitan de la solución sólida en forma de finas partículas. Esto no sólo aumenta la resistencia del acero, sino que también garantiza que contenga una cierta cantidad de elementos de aleación y trazas de elementos de aleación.

La diferencia de soldabilidad entre los aceros laminados en caliente y normalizados y los aceros al carbono radica principalmente en los cambios de la microestructura y las propiedades de la zona afectada por el calor, que son más sensibles al aporte de calor de soldadura. La tendencia al endurecimiento en la zona afectada por el calor aumenta, y son más susceptibles al agrietamiento inducido por hidrógeno.

Los aceros laminados en caliente y normalizados que contienen elementos formadores de carbono y nitruros también conllevan el riesgo de fisuración por recalentamiento. Sin embargo, en general, su soldabilidad es relativamente buena. Es necesario comprender las características y los patrones de soldabilidad de los diferentes tipos de aceros laminados en caliente y normalizados para desarrollar los procedimientos de soldadura correctos y garantizar calidad de soldadura.

(1) Cambios en la microestructura y las propiedades en la zona afectada por el calor de la soldadura

En función de la temperatura máxima alcanzada en la zona afectada por el calor de la soldadura, ésta puede dividirse en zona de fusión, zona de grano grueso, zona de grano fino, zona de transformación incompleta y zona de revenido. La microestructura y las propiedades de las distintas regiones de la zona afectada por el calor dependen de la composición química del acero y de las velocidades de calentamiento y enfriamiento durante la soldadura.

Si la velocidad de enfriamiento de la soldadura no se controla adecuadamente, las áreas locales de la zona afectada por el calor pueden sufrir enfriamiento o desarrollar estructuras frágiles, lo que reduce la resistencia a las grietas o la tenacidad. La zona de grano grueso y la zona de transformación incompleta son dos áreas débiles en la unión soldada.

Al soldar acero laminado en caliente, si el aporte térmico es demasiado elevado, la zona de grano grueso puede presentar un fuerte crecimiento del grano o la presencia de estructuras Widmanstätten, lo que reduce la tenacidad. Por el contrario, si el aporte térmico es demasiado bajo, puede aumentar la proporción de martensita en la zona de grano grueso, lo que reduce la tenacidad.

Al soldar acero normalizado, el rendimiento de la zona de grano grueso se ve afectado de forma más significativa por el aporte de calor de soldadura. Un aporte térmico de soldadura elevado puede provocar la formación de bainita gruesa en forma de listón o bainita superior en la zona de grano grueso, lo que reduce significativamente su tenacidad.

La zona de transformación incompleta en la zona afectada por el calor de la soldadura sufre fragilización durante el calentamiento de la soldadura. Controlar la velocidad de enfriamiento de la soldadura para evitar la formación de martensita frágil es una medida para prevenir la fragilización de la zona de transformación incompleta.

(2) Fragilización por deformación térmica

La fragilización por deformación térmica es un tipo de envejecimiento por deformación que se produce durante la soldadura bajo los efectos combinados del calor y la deformación. Está causada por la presencia de nitrógeno disuelto y es más pronunciada a temperaturas entre 200-400℃. Se produce principalmente en aceros con bajo contenido de carbono y aceros de baja aleación con menor resistencia que contienen nitrógeno disuelto.

Una medida eficaz para eliminar la fragilización por deformación térmica es realizar un tratamiento térmico posterior a la soldadura. Tras un recocido de alivio de tensiones a unos 600℃, la tenacidad del material puede recuperar su nivel original. Por ejemplo, tanto el Q345 como el Q420 (15MnVN) tienen tendencia a la fragilización por deformación térmica después de la soldadura. Sin embargo, tras un tratamiento de recocido a 600℃ durante 1 hora, la tenacidad vuelve a su nivel normal.

(3) Grietas de soldadura

1) Agrietamiento inducido por hidrógeno:

La fisuración inducida por hidrógeno en la soldadura se conoce comúnmente como fisuración en frío o fisuración retardada. Es el defecto de proceso más grave y, a menudo, la principal causa de fallo y fractura en estructuras soldadas. Las grietas inducidas por el hidrógeno en la soldadura de acero laminado en caliente y normalizado se producen principalmente en la zona afectada por el calor de la soldadura y, a veces, también en el metal de soldadura.

Entre los tres factores que contribuyen a la formación de grietas en frío, el relacionado con el material es la presencia de estructuras endurecidas. En los aceros laminados en caliente y normalizados, la adición de elementos de aleación aumenta la tendencia al endurecimiento en comparación con los aceros con bajo contenido en carbono. Por ejemplo, al soldar aceros Q345 y Q390, el enfriamiento rápido puede provocar la formación de estructuras de martensita endurecida y una mayor tendencia a la fisuración en frío.

Sin embargo, debido al equivalente de carbono relativamente bajo de los aceros laminados en caliente, la tendencia a la fisuración en frío no suele ser significativa. Pero en entornos de baja temperatura o para chapas de acero gruesas, deben tomarse medidas para prevenir la aparición de grietas en frío. En los aceros normalizados con mayor contenido de elementos de aleación, aumenta la tendencia al endurecimiento en la zona afectada por el calor de la soldadura.

En los aceros normalizados con niveles de resistencia y carbono equivalente más bajos, la tendencia a la fisuración en frío no es significativa. Sin embargo, a medida que aumentan el nivel de resistencia y el espesor de la chapa, también aumentan la templabilidad y la tendencia a la fisuración en frío. Es necesario controlar el aporte térmico de la soldadura, reducir el contenido de hidrógeno, precalentar y realizar a tiempo un tratamiento térmico posterior a la soldadura para evitar la aparición de grietas en frío.

2) Agrietamiento en caliente:

En comparación con los aceros al carbono, los aceros laminados en caliente y normalizados tienen un menor contenido de carbono (wC) y azufre (wS), y un mayor contenido de manganeso (wMn), lo que se traduce en una menor tendencia al agrietamiento en caliente. Sin embargo, a veces pueden producirse fisuras en caliente en el metal de soldadura, como en la raíz de las soldaduras por arco sumergido de varias pasadas o en soldaduras de alta dilución cerca de los bordes de las ranuras, en la producción de recipientes a presión de paredes gruesas.

El uso de materiales de soldadura con un mayor contenido de Mn y Si, la reducción del aporte de calor de soldadura, la reducción de la relación de fusión del metal base en la soldadura y el aumento del factor de forma de la soldadura (es decir, la relación entre la anchura y la altura de la soldadura) pueden ayudar a evitar el agrietamiento en caliente en el metal de soldadura.

Durante la soldadura de grandes estructuras de chapa gruesa, como en ingeniería naval, reactores nucleares y buques, si el acero se somete a un esfuerzo de tracción importante en la dirección del espesor, puede producirse un desgarro laminar a lo largo de la dirección de laminación del acero. Este tipo de grieta suele producirse en uniones angulares o en T que requieren una penetración total.

Para evitar el desgarro laminar, es importante seleccionar aceros resistentes al desgarro laminar, mejorar el diseño de las uniones para reducir la tensión y el esfuerzo en la dirección del espesor de la junta. chapa de acero. Además, el uso de materiales de soldadura de menor resistencia o de consumibles de soldadura de baja resistencia para la preparación de los bordes, y la aplicación de medidas de precalentamiento y de reducción de hidrógeno pueden ayudar a evitar el desgarro laminar, garantizando al mismo tiempo que el producto cumpla las especificaciones requeridas.

Los aceros laminados en caliente y normalizados pueden soldarse utilizando métodos de uso común como la soldadura por arco metálico protegido, la soldadura por arco metálico con gas, la soldadura por arco sumergido, la soldadura por arco con tungsteno inerte soldadura con gasy soldadura por arco con núcleo de fundente.

La elección específica del método de soldadura depende de la estructura del producto soldado, el grosor de la chapa, los requisitos de rendimiento y las condiciones de producción. La soldadura por arco metálico protegido, la soldadura por arco sumergido, la soldadura con hilo macizo y la soldadura con hilo tubular protegido con gas CO2 son los métodos de soldadura más utilizados.

Al seleccionar materiales de soldadura para aceros laminados en caliente y normalizados, la primera consideración debe ser garantizar que la resistencia, plasticidad y tenacidad del metal de soldadura cumplan los requisitos técnicos del producto.

Además, también deben tenerse en cuenta factores como la resistencia a la fisuración y la eficacia de la producción de soldadura.

1) Selección de los materiales de soldadura en función de los requisitos de rendimiento de la soldadura

Cuando se sueldan aceros laminados en caliente y normalizados, generalmente se recomienda elegir materiales de soldadura con una resistencia comparable a la del metal base. La tenacidad, plasticidad y resistencia del metal de soldadura deben considerarse de forma exhaustiva. Siempre que la resistencia real de la soldadura o de la unión soldada no sea inferior a los requisitos del producto, es aceptable.

2) Considerar la influencia de las condiciones del proceso al seleccionar los materiales de soldadura.

Factores como el diseño de la ranura y la junta, las técnicas de procesamiento posterior a la soldadura y otras condiciones del proceso también deben tenerse en cuenta a la hora de seleccionar los materiales de soldadura.

(2) Al seleccionar los materiales de soldadura, también debe tenerse en cuenta la influencia de las condiciones del proceso, como el diseño de la ranura y la junta, y las técnicas de procesamiento posterior a la soldadura.

1) Influencia del diseño de la ranura y la junta

Al soldar el mismo acero con el mismo material de soldadura, el rendimiento de la soldadura puede variar en función del diseño de la ranura. Por ejemplo, cuando se utiliza el fundente HJ431 para la soldadura por arco sumergido del acero Q345 sin bordes biselados, se funde una mayor cantidad de metal base en el metal de soldadura. En este caso, el uso de un alambre H08A de menor contenido de aleación con el fundente HJ431 puede satisfacer los requisitos de rendimiento mecánico de la soldadura.

Sin embargo, al soldar chapas gruesas de acero Q345 con bordes biselados, el uso de la misma combinación H08A-HJ431 puede dar lugar a una menor resistencia de la soldadura debido a una menor relación de fusión del metal base. En tales casos, se recomienda utilizar alambres con mayor contenido de aleación, como H08MnA o H10Mn2, en combinación con el fundente J431.

2) Influencia de las técnicas de tratamiento posterior a la soldadura

Cuando la unión soldada se somete a un posterior laminado en caliente o tratamiento térmico, es importante tener en cuenta el impacto de la exposición al calor a alta temperatura sobre las propiedades del metal de soldadura. El metal de soldadura debe seguir poseyendo la resistencia, plasticidad y tenacidad requeridas incluso después del tratamiento térmico.

En tales casos, deben elegirse materiales de soldadura con mayor contenido de aleación. Por otro lado, para las uniones soldadas que se someten posteriormente a laminación o estampación en frío, se requiere una mayor plasticidad del metal de soldadura.

(3) Para chapas gruesas, estructuras con gran restricción y aquellas propensas a la fisuración en frío, se recomienda utilizar materiales de soldadura de hidrógeno ultrabajo para mejorar la resistencia a la fisuración y reducir la temperatura de precalentamiento.

En el caso de chapas gruesas y soldaduras muy restringidas, la primera capa de la soldadura es la más susceptible de agrietarse. En tales casos, pueden elegirse materiales de soldadura con una resistencia ligeramente inferior pero buena plasticidad y tenacidad, como los tipos de bajo hidrógeno o ultrabajo hidrógeno.

(4) Para los casos críticos aplicaciones de soldaduraEn las aplicaciones de soldadura de alta resistencia, como las plataformas petrolíferas en alta mar, los recipientes a presión y los buques, donde la seguridad es de suma importancia, las soldaduras deben tener una excelente tenacidad al impacto y a la fractura a baja temperatura. Deben elegirse materiales de soldadura de alta tenacidad, como fundente de alta basicidad, hilos de alta tenacidad, electrodos, gases de protección de alta pureza y el uso de gases de protección mezclados Ar+CO2.

(5) Para mejorar la productividad, pueden utilizarse electrodos de polvo de hierro de alta eficacia, electrodos de gravedad, hilos tubulares de alta velocidad de deposición y fundentes de alta velocidad. En la soldadura vertical ascendente, pueden utilizarse electrodos de soldadura descendente.

(6) Para mejorar las condiciones de higiene, en las operaciones de soldadura en zonas poco ventiladas (como compartimentos de buques, recipientes a presión, etc.), es aconsejable utilizar electrodos de soldadura de bajo contenido en polvo y baja toxicidad.

Tabla 5-9: Ejemplos de soldaduras de uso común selección de materiales para aceros laminados en caliente y normalizados

| Calidad del acero | Varilla de soldadura tipo/grado | Soldadura por arco sumergido | Hilo de soldadura protegido con gas CO2 | |

| Alambre de soldadura | flujo | |||

| Q295 | E3XX tipo J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | Tipo E50XX/J50X | Junta a tope tipo I con biselado: Utilice el electrodo H08A. Placa de espesor medio con junta biselada Utilizar electrodo H08MnA o H10Mn2. Placa gruesa con junta biselada profunda Utilizar electrodo H0Mn2. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | Tipo E50XX / J50X Tipo E50XX-G / J55X | Junta a tope tipo I con biselado Utilizar electrodo H08MnA. Placa de espesor medio con junta biselada Utilizar electrodo H10Mn2 o H10MnSi. Placa gruesa con junta biselada profunda Utilizar electrodo H10MnMoA. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| Calidad del acero | Tipo/grado de la varilla de soldadura | Soldadura por arco sumergido | CO2 hilo de soldadura blindado con gas | |

| Alambre de soldadura | Flux | |||

| Q420 | Tipo E60XX / J55X, J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8MnMoNb | Tipo E70XX / J60X, J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) Preparación previa a la soldadura

La preparación previa a la soldadura incluye principalmente la preparación de los biseles, el tratamiento de secado de los materiales de soldadura, el precalentamiento y el control de la temperatura entre pasadas, y la soldadura de posicionamiento.

1) Preparación de los biseles.

En el caso de los aceros laminados en caliente y normalizados, los biseles pueden prepararse mediante trabajo en frío y métodos de corte térmico, como el cizallado, corte con gascorte por plasma, etc. En el caso de los aceros de alta resistencia, aunque puede formarse una capa endurecida en el borde durante el corte térmico, ésta puede fundirse en el cordón de soldadura durante la soldadura posterior sin afectar a la calidad de la soldadura.

Por lo tanto, generalmente no es necesario precalentar antes del corte, y la soldadura puede realizarse directamente después del corte sin necesidad de tratamiento mecánico.

2) Los materiales de soldadura deben secarse de acuerdo con la normativa.

3) Temperatura de precalentamiento e interpaso.

El precalentamiento puede controlar la velocidad de enfriamiento de la soldadura, reducir o evitar la formación de martensita endurecida en la zona afectada por el calor, disminuir la dureza de la zona afectada por el calor y también reducir las tensiones de soldadura. También puede ayudar a eliminar el hidrógeno de la unión soldada.

Por lo tanto, el precalentamiento es una medida eficaz para evitar el agrietamiento inducido por el hidrógeno de soldadura. Sin embargo, el precalentamiento suele empeorar las condiciones de trabajo y complicar el proceso de producción. Un precalentamiento inadecuado o excesivamente alto y zona de soldadura temperaturas también pueden perjudicar el rendimiento de la unión soldada.

Por lo tanto, la necesidad de precalentamiento antes de la soldadura y la selección de una temperatura de precalentamiento razonable deben considerarse cuidadosamente o determinarse mediante ensayos.

Los principales factores que influyen en la temperatura de precalentamiento son la composición del acero (equivalente en carbono), el espesor de la chapa, la forma y la restricción del estructura soldada, la temperatura ambiente y el contenido de hidrógeno de los materiales de soldadura utilizados.

En la Tabla 5-10 se indican, a modo de referencia, las temperaturas de precalentamiento recomendadas para aceros de alta resistencia de baja aleación laminados en caliente y normalizados de diferentes niveles de resistencia. Para la soldadura multipaso de chapas gruesas, con el fin de promover el escape de hidrógeno de la zona de soldadura y evitar la formación de grietas inducidas por hidrógeno durante el proceso de soldadura, la temperatura entre pasadas debe controlarse no inferior a la temperatura de precalentamiento, y debe llevarse a cabo el tratamiento térmico intermedio de eliminación de hidrógeno necesario.

Tabla 5-10: Temperaturas de precalentamiento y parámetros de tratamiento térmico postsoldadura recomendados para acero laminado en caliente y normalizado

| Calidad del acero | Temperatura de precalentamiento/°C | Especificaciones del tratamiento térmico posterior a la soldadura por arco | |

| Modelo/Tipo | Grado | ||

| Q295 | 09Mn2 09MnNb 09MnV | Sin precalentamiento (para espesor de chapa ≤16mm) | No requiere tratamiento térmico |

| Q345 | 16Mn 14MnNb | 100~150(8≥30mm) | 600~650℃ Recocido |

| Q390 | 15MnV 15MnTi 16MnNb | 100~150(≥28mm) | 550℃ o 650℃ Recocido |

| Q120 | 15MnVN 14MnVTiRE | 100~150(≥25mm) | |

| 14MnMoV 18MnMoNb | ≥200 | 600~650℃ Recocido | |

4) Soldadura de posicionamiento.

Durante la soldadura de posicionamiento, debe utilizarse la misma varilla de soldadura que para la soldadura formal, y deben seguirse estrictamente las especificaciones del procedimiento de soldadura. También deben especificarse la longitud, el área de la sección transversal y el espaciado de las soldaduras de posicionamiento, y puede ser necesario el precalentamiento en caso necesario.

Después de la soldadura de posicionamiento, debe realizarse una inspección cuidadosa, y cualquier grieta encontrada debe ser eliminada y soldada de nuevo. Para reducir la tensión y prevenir el agrietamiento de las soldaduras de posicionamiento, debe evitarse en la medida de lo posible el montaje forzado.

(2) Determinación del aporte de calor de soldadura

La variación del aporte de calor de soldadura modificará la velocidad de enfriamiento de la soldadura, lo que afectará a la composición del metal de soldadura y de la zona afectada por el calor y, en última instancia, repercutirá en las propiedades mecánicas y la resistencia a la fisuración de la unión soldada.

Por lo tanto, para garantizar la tenacidad del metal de soldadura, debe evitarse un aporte excesivo de calor de soldadura. Durante la soldadura, se recomienda minimizar la oscilación transversal y omitir la soldadura, y en su lugar utilizar la soldadura de cordón de soldadura estrecho de varias pasadas.

Los aceros laminados en caliente pueden tolerar un mayor aporte de calor de soldadura. En el caso de los aceros laminados en caliente con bajo contenido en carbono (como 09Mn2, 09MnNb) y los aceros 16Mn con bajo contenido en carbono, no existen restricciones estrictas en cuanto al aporte térmico de soldadura, ya que estos aceros son menos susceptibles a la fragilización y al agrietamiento por frío en la zona afectada por el calor.

Sin embargo, al soldar acero 16Mn de alto contenido en carbono, debe utilizarse un aporte térmico de soldadura ligeramente superior para reducir la tendencia al endurecimiento y evitar la formación de grietas en frío. Para los aceros que contienen elementos de microaleación como V, Nb y Ti, a fin de reducir la fragilización de la zona de grano grueso en la zona afectada por el calor y garantizar una excelente tenacidad a baja temperatura, debe seleccionarse un aporte térmico de soldadura menor.

Para aceros normalizados con mayor contenido de carbono y elemento de aleación y un límite elástico de 490 MPa, como el 18MnMoNb, la selección del aporte térmico debe tener en cuenta tanto la templabilidad del acero como la tendencia al sobrecalentamiento en la zona de grano grueso de la zona afectada por el calor.

En general, para garantizar la tenacidad de la zona afectada por el calor, debe elegirse un aporte térmico menor. Además, deben utilizarse métodos de soldadura con bajo contenido en hidrógeno, junto con un precalentamiento adecuado o un tratamiento oportuno de eliminación del hidrógeno después de la soldadura, para evitar la formación de grietas frías en la unión soldada.

(3) Tratamiento térmico posterior a la soldadura y tratamiento de eliminación de hidrógeno

1) Tratamiento térmico posterior a la soldadura y tratamiento de eliminación de hidrógeno.

El tratamiento térmico posterior a la soldadura consiste en calentar inmediatamente el componente soldado o la zona soldada a una temperatura de 150-250°C y mantenerla durante un cierto tiempo. Por otro lado, el tratamiento de eliminación de hidrógeno consiste en mantener el componente o la zona soldada a una temperatura de entre 300 y 400 °C durante un tiempo determinado.

La finalidad de ambos tratamientos es acelerar la difusión y el escape del hidrógeno de la unión soldada, siendo el tratamiento de eliminación del hidrógeno más eficaz que el tratamiento térmico posterior a la soldadura.

El tratamiento térmico oportuno posterior a la soldadura y el tratamiento de eliminación de hidrógeno son medidas eficaces para prevenir el agrietamiento por frío en las uniones soldadas, especialmente en el caso de uniones soldadas de chapa gruesa de aceros como el 14MnMoV y el 18MnMoNb, que son muy susceptibles al agrietamiento inducido por hidrógeno.

Este proceso no sólo reduce la temperatura de precalentamiento y alivia la intensidad de trabajo de los soldadores, sino que también permite un menor aporte de calor de soldadura, lo que da lugar a uniones soldadas con excelentes propiedades mecánicas generales.

Para recipientes a presión de paredes gruesas y otros componentes estructurales críticos con un espesor superior a 100 mm, se recomienda realizar al menos 2-3 tratamientos intermedios de eliminación de hidrógeno durante el proceso de soldadura multipasada para evitar la acumulación de hidrógeno y el agrietamiento potencial inducido por hidrógeno.

2) Tratamiento térmico posterior a la soldadura.

Los aceros laminados en caliente, laminados controlados y normalizados no suelen requerir tratamiento térmico posterior a la soldadura. Sin embargo, para las soldaduras y la zona afectada por el calor producidas por la soldadura por arco sumergido, que tienden a tener granos gruesos, es necesario un tratamiento de normalización posterior a la soldadura para refinar la estructura del grano.

Para los recipientes de alta presión de paredes gruesas, los recipientes que requieren resistencia a la corrosión bajo tensión y las estructuras soldadas que requieren estabilidad dimensional, se requiere un tratamiento de alivio de tensiones después de la soldadura para eliminar las tensiones residuales.

Además, para los aceros de alta resistencia con una alta susceptibilidad al agrietamiento en frío, también es necesario un tratamiento oportuno de alivio de tensiones después de la soldadura. En la Tabla 5-10 se indican los parámetros recomendados para el tratamiento térmico posterior a la soldadura de diversos aceros de baja aleación y alta resistencia.