Los engranajes son un tipo común de pieza de recambio utilizada en diversas industrias, como la aviación, la navegación y la automoción.

A la hora de diseñar y fabricar engranajes, hay que tener en cuenta el número de dientes.

Algunas personas afirman que los engranajes con menos de 17 dientes no pueden girar, mientras que otras sostienen que esto es incorrecto y que hay muchos engranajes con menos de 17 dientes.

En realidad, ambas afirmaciones son correctas, y la razón de esta discrepancia está abierta al debate. Si tienes alguna idea, no dudes en compartirla en los comentarios.

¿Por qué es significativo el número 17 y no otro?

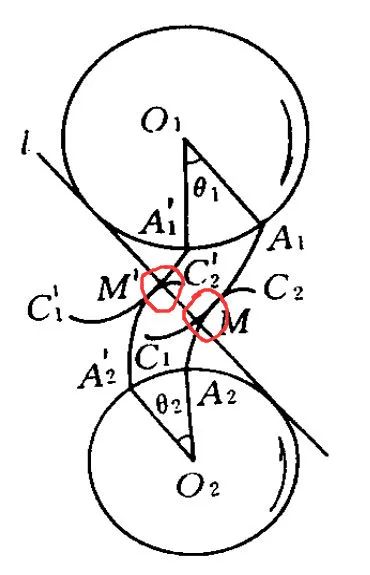

El significado de 17 se refiere a los métodos de procesamiento de engranajes, como se muestra en la siguiente ilustración. Un método habitual es utilizar una fresa madre para el tallado.

Cuando los engranajes se fabrican de esta manera, pueden producirse socavaduras cuando se limita el número de dientes, lo que provoca una disminución de la resistencia de los engranajes producidos.

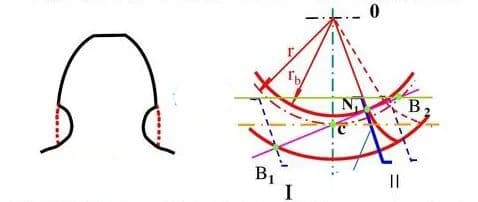

¿Qué es el corte de raíces? Observa el recuadro rojo de la figura:

Cuando el punto de intersección de la parte superior del diente con la línea de engrane de la rueda dentada se extiende más allá del límite del punto de engrane de la rueda dentada que se va a tallar, se elimina una parte del perfil del diente evolvente de la raíz del diente de la rueda dentada que se va a tallar. Esto se denomina socavado.

Recorte del perfil del diente:

En el proceso de tallado de engranajes mediante el método de generación, puede ocurrir que la fresa elimine una parte del perfil del diente evolvente en la raíz del diente del engranaje. Esto se conoce como socavado.

Razones de la subcotización:

Cuando la intersección de la línea superior del diente de la herramienta y la línea de engrane sobrepasa el punto límite de engrane N1 y la herramienta continúa moviéndose desde la posición II, una parte del perfil del diente evolvente que se cortó previamente en la raíz se cortará de nuevo.

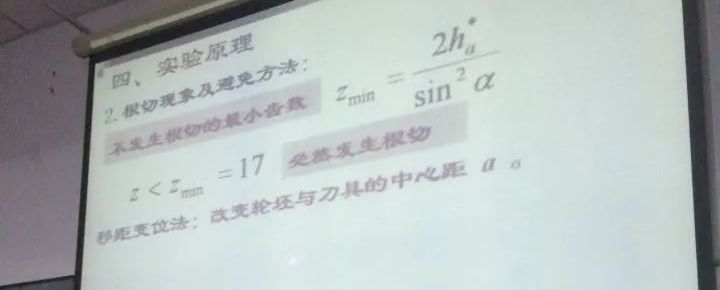

La socavación puede evitarse cuando el coeficiente de altura de adición es 1 y el ángulo de presión es de 20 grados.

Para que un engranaje funcione correctamente, debe formarse una relación de transmisión entre los engranajes superior e inferior que permita una rotación suave. Esto es especialmente cierto en el caso de los engranajes evolventes, en los que un par de engranajes bien engranados es crucial para su funcionamiento.

Existen dos tipos de ruedas cilíndricas rectas: rectas y helicoidales. Para las ruedas dentadas rectas estándar, el coeficiente de la altura superior del diente es 1, el coeficiente de la altura del talón del diente es 1,25 y el ángulo de presión debe ser de 20 grados.

En el mecanizado de engranajes, el germen del diente y la fresa son similares a dos engranajes. Si el número de dientes del germen es inferior a un determinado valor, se eliminará parte de la raíz del diente, lo que se conoce como socavado. Esto puede afectar a la resistencia y estabilidad del engranaje si la socavadura es significativa.

El número 17 mencionado es específico de los engranajes. El número de dientes no afecta a la eficacia de los engranajes, pero 17 es un número primo, lo que significa que el número de ciclos de solapamiento entre un diente de engranaje y otros engranajes es el menor por debajo de un determinado número de ciclos, lo que se traduce en una fuerza mínima aplicada en ese punto.

Los engranajes son instrumentos de precisión y, aunque pueden producirse errores, la probabilidad de desgaste de los ejes es baja para 17. Sin embargo, 17 puede ser suficiente durante un breve periodo de tiempo, pero no durante mucho tiempo.

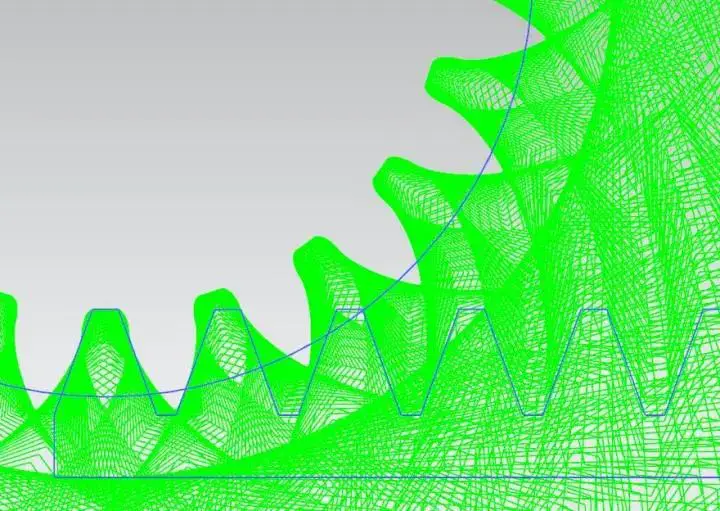

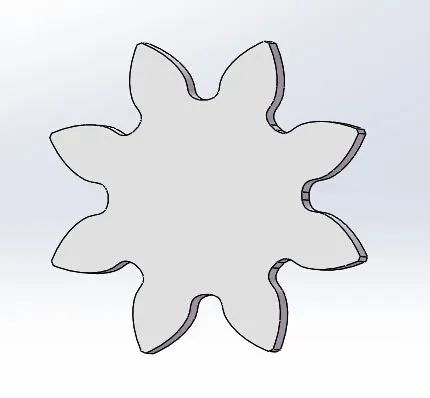

A pesar de ello, hay muchos engranajes con menos de 17 dientes en el mercado que siguen funcionando bien, como se muestra en la imagen adjunta.

Algunos internautas han señalado que es posible fabricar engranajes evolventes estándar con un número de dientes inferior a 17 cambiando el proceso de fabricación. Sin embargo, estos engranajes pueden atascarse durante su uso debido a interferencias. Hay varias soluciones para este problema, como modificar el engranaje o utilizar otro tipo de engranaje, como engranajes helicoidales o engranajes hipocicloidales.

Un internauta ha señalado que la idea comúnmente aceptada de que el número de dientes de los engranajes rectos evolventes debe ser superior a 17 para evitar la socavación se basa en la suposición de que el filete superior R de la fresa de cremallera para mecanizado de engranajes es 0. Sin embargo, en la producción industrial, es poco probable que las fresas no tengan ángulo R, ya que esto provocaría una concentración de tensiones, haciendo que la fresa fuera propensa a agrietarse o desgastarse durante el uso.

Además, aunque la fresa tenga un ángulo R, el número de dientes para el destalonado puede no ser 17, por lo que la afirmación de que 17 dientes es el límite para el destalonado es discutible. Las imágenes adjuntas ilustran mejor este punto.

De la figura se desprende que no hay ninguna variación apreciable en la curva de transición de la raíz del diente de 15 dientes a 18 dientes cuando se procesa el engranaje con una fresa que tiene un ángulo R de 0 en la parte superior de la cara de rastrillo.

Sin embargo, ¿por qué el número de dientes rectos involutivos empieza a disminuir a partir de 17 dientes?

La imagen fue creada por un profesional de la ingeniería mecánica.

Es evidente que el tamaño del ángulo R de la fresa influye en el destalonado del engranaje.

La curva equidistante epicicloide extendida de color púrpura de la figura anterior representa el perfil de la raíz del diente tras someterse a la socavación.

El impacto de la socavación de la raíz del diente de un engranaje en su uso viene determinado por el movimiento relativo de la parte superior del otro engranaje y la reserva de resistencia de la raíz del engranaje.

Si la parte superior del engranaje emparejado no engrana con la parte socavada, los engranajes pueden girar suavemente. (Nota: La porción socavada tiene un perfil no evolvente, y el engrane entre un perfil no evolvente y un perfil evolvente no suele ser conjugado en ausencia de un diseño especial, lo que da lugar a interferencias).

La figura muestra que la línea de engrane de los dos engranajes justo engrana en el círculo de diámetro máximo opuesto a la curva de transición de los dos engranajes. (Nota: La sección morada representa el perfil de evolvente, la sección amarilla representa la parte socavada, y la línea de engrane no puede penetrar por debajo del círculo base, ya que no hay evolvente por debajo del círculo base, y los puntos de engrane de las dos ruedas dentadas en cualquier posición se encuentran en esta línea). Esto significa que los engranajes pueden engranar normalmente.

Sin embargo, esto no es aceptable en ingeniería.

La longitud de la línea de mallado es 142,2, y este valor dividido por el paso base es igual a coincidencia.

Otros argumentan que esta cuestión es incorrecta y que el uso de engranajes con menos de 17 dientes no se verá afectado. (La descripción de este punto en la respuesta anterior es incorrecta, y las tres condiciones para el engrane correcto de los engranajes no tienen nada que ver con el número de dientes).

Aunque 17 dientes pueden ser difíciles de procesar en determinadas condiciones, cabe señalar que se dispone de más conocimientos sobre los engranajes.

El evolvente es el tipo de perfil de diente de engranaje más utilizado. ¿Por qué es una evolvente?

¿Qué distingue a esta línea de una línea recta o de un arco?

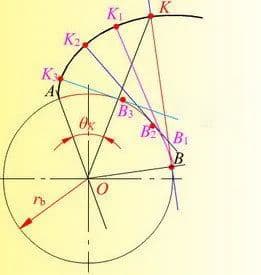

Como se muestra en la figura siguiente, se trata de una evolvente (aquí sólo se muestra la mitad de la evolvente de un diente).

En resumen, una involuta es la trayectoria trazada por una recta y su punto fijo cuando la recta rueda a lo largo de una circunferencia.

Sus ventajas son evidentes.

Cuando dos evolventes engranan entre sí, como se muestra en la figura siguiente.

Cuando dos ruedas giran, la fuerza sobre el punto de contacto (como M, M') actúa en la misma dirección a lo largo de una línea recta, que es perpendicular a la superficie de contacto (sección) de las dos involutas.

Debido a ello perpendicularidadNo hay "deslizamiento" ni "rozamiento" entre ellos, lo que reduce la fricción en la malla del engranaje, mejora la eficacia y alarga la vida útil del engranaje.

Sin embargo, la involuta no es la única opción como forma de perfil de diente más utilizada.

Como ingenieros, debemos considerar no sólo la viabilidad y eficacia de una teoría, sino también los aspectos prácticos de su aplicación, entre ellos selección de materiales, fabricación, precisión, pruebas y otros aspectos.

Los métodos de tratamiento de engranajes más utilizados se dividen en métodos de conformado y generando cortes.

El método de conformación consiste en cortar directamente el perfil del diente utilizando una fresa que corresponda a la forma del hueco entre los dientes, incluidas fresas y muelas de mariposa.

La generación de corte es más compleja. Consiste en engranar dos engranajes, uno de los cuales es duro (herramienta) y el otro aún está en bruto. El proceso de engrane comienza a distancia y se desplaza gradualmente hasta un estado de engrane normal, generando nuevos engranajes mediante el corte.

El tallado por generación se utiliza ampliamente, pero cuando el número de dientes del engranaje es pequeño, se producirá la intersección de la línea superior de la fresa y la línea de engrane, superando el punto límite de engrane del engranaje que se está tallando. En este caso, se cortará la raíz del engranaje que se está mecanizando.

Aunque la parte socavada no afecta al engrane normal del engranaje, debilita la resistencia de los dientes del engranaje. Cuando se utiliza en situaciones de carga pesada, como una caja de cambios, los dientes del engranaje pueden romperse fácilmente.

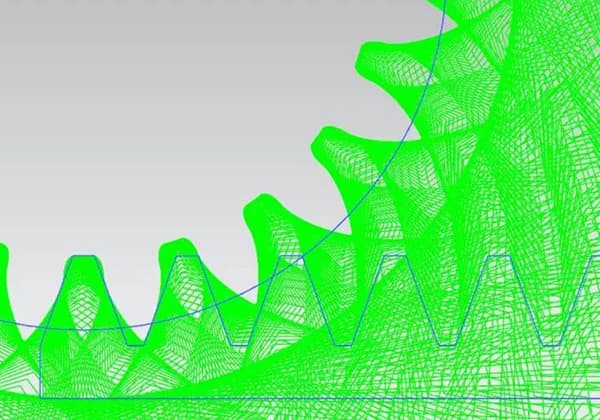

La figura muestra un modelo (con socavado) de un engranaje de 8 dientes de 2 troqueles después de un mecanizado normal.

Sin embargo, 17 dientes es el número limitado calculado según las normas de engranajes en China.

Cuando el número de dientes es inferior a 17, se producirá un destalonado durante el procesamiento normal utilizando el corte generador.

En este caso, es necesario ajustar el método de procesamiento, como la modificación. La figura muestra un engranaje bimodal de 8 dientes (con un destalonado mínimo) procesado mediante modificación.

Es importante señalar que la información aquí descrita no es exhaustiva.

La ingeniería mecánica implica muchos aspectos fascinantes y presenta numerosos retos en la fabricación de componentes.

En conclusión, el número de 17 dientes se deriva del método de transformación y depende del método utilizado.

Si se modifican o mejoran los métodos de procesamiento de los engranajes, por ejemplo, mediante métodos de conformación o procesamiento de modificación (refiriéndose específicamente a los engranajes cilíndricos rectos), no se producirá la socavación y la limitación de 17 dientes no será un problema.

Esta pregunta y su respuesta ponen de relieve uno de los rasgos definitorios de la ciencia mecánica: la estrecha relación entre teoría y práctica.

La opinión de los internautas: Es incorrecto afirmar que un engranaje no puede girar si tiene menos de 17 dientes. En esta sección se explica brevemente el origen del número de 17 dientes.

Por engranaje se entiende un componente mecánico dotado de dientes en su corona que engranan continuamente y transfieren movimiento y potencia. El perfil de un engranaje puede ser evolvente, de arco circular, etc. y, entre ellos, los engranajes evolventes son los más utilizados. Los engranajes evolventes pueden dividirse a su vez en engranajes cilíndricos rectos y engranajes cilíndricos helicoidales, entre otros.

Para los engranajes cilíndricos rectos estándar, el coeficiente de altura addendum es 1, el coeficiente de altura dedendum es 1,25 y el ángulo de presión es 20°. Los engranajes suelen procesarse mediante tallado por generación, en el que el movimiento de la fresa y la pieza bruta del engranaje se asemeja al engrane de dos engranajes.

En el mecanizado de engranajes estándar, si el número de dientes es inferior a un determinado valor, puede eliminarse una parte del perfil evolvente en la raíz de la pieza bruta del engranaje, lo que se conoce como socavado. Esto puede afectar gravemente a la resistencia y la estabilidad de transmisión del engranaje, como se muestra en la figura de la izquierda. Para evitar la socavación, el número mínimo de dientes necesario es 2 * 1/sin (20) ^ 2 (donde 1 es el coeficiente de adición y 20 es el ángulo de presión). Para las ruedas cilíndricas rectas estándar, este número mínimo es de 17 dientes.

Existen varias formas de evitar el destalonado, como la desviación del engranaje, en la que la herramienta se coloca lejos o cerca del centro de rotación de la muela. Para evitar el destalonado, se recomienda colocar la herramienta lejos del centro de rotación del contorno, como se muestra en la figura de la derecha, lo que da como resultado un contorno de evolvente completo.

Tras una modificación adecuada, el engranaje puede girar sin sufrir impactos. Esto también es posible en engranajes con solo cinco dientes.

Los engranajes helicoidales también pueden evitar eficazmente la socavación o reducir el número mínimo de dientes necesarios para evitarla.

Este cálculo se basa en principios matemáticos. No quiere decir que los engranajes con menos de 17 dientes no puedan girar, pero si hay menos de 17 dientes, es más probable que una parte de la raíz del engranaje se corte durante el procesamiento del engranaje, lo que se conoce como socavado. Esto puede debilitar la resistencia del engranaje.

El ángulo de presión a=20 grados y el número mínimo de dientes sin socavar es 17, tal como determina la fórmula mencionada anteriormente.

Algunos usuarios han expresado la opinión de que si el número de dientes puede ser inferior a 17 es un tema que merece la pena considerar. Sin embargo, para los engranajes estándar, el número de dientes no puede ser inferior a 17. Esto se debe a que cuando el número de dientes es inferior a 17, el engranaje es propenso a la socavación.

El destalonado se produce cuando se utiliza el método de generación para tallar dientes y la punta del diente de la fresa corta demasiado en la raíz del diente del engranaje, cortando así una parte del perfil del diente evolvente de la raíz del diente.

El método de corte por generación es un proceso utilizado en el mecanizado de engranajes que sigue el principio de geometría conocido como envolvente. Este método implica el uso de dos engranajes con perfiles de dientes evolventes. La velocidad angular de la rueda dentada accionada puede determinarse engranando los dos perfiles de diente y engranándolos entre sí. La relación entre la velocidad angular de la rueda motriz (w1) y la rueda motriz (w2) es fija y está representada por i12 = w1/w2.

Durante el engrane de los dos perfiles de dientes, los círculos de paso de los engranajes ruedan uno contra otro en un movimiento de rodadura puro. Como resultado, el perfil del diente de la rueda motriz ocupará una serie de posiciones relativas con respecto a la rueda conducida. La envolvente de estas posiciones es el perfil del diente de la rueda motriz. Esto significa que cuando los dos círculos de paso están en movimiento de rodadura puro, los perfiles de los dientes evolventes de los engranajes pueden considerarse como líneas envolventes que son mutuas entre sí.

Razones de la subcotización:

El destalonado se produce cuando el punto de intersección de la línea superior del diente de la herramienta y la línea de engrane sobrepasa el punto límite de engrane N1, y la herramienta continúa desplazándose desde la posición II. Como consecuencia, se vuelve a cortar una parte del perfil del diente evolvente que se había cortado anteriormente en la raíz.

Para los engranajes no estándar, se menciona que el número de dientes es inferior a 17.

Consecuencias de la subcotización:

La socavación puede tener consecuencias importantes para el rendimiento y la resistencia de los engranajes. Por un lado, debilita la resistencia a la flexión de los dientes del engranaje, haciéndolos más susceptibles de fallar bajo carga. Por otro lado, también reduce el engrane de la transmisión de engranajes, lo que es desfavorable para la eficacia de la transmisión.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.