El límite elástico, una propiedad crucial pero a menudo ignorada, desempeña un papel fundamental en la selección de materiales. En este artículo, profundizaremos en los fundamentos del límite elástico y exploraremos su importancia en ingeniería mecánica. Descubra cómo este concepto esencial da forma al mundo que nos rodea y obtenga información valiosa de expertos del sector.

Límite elástico: Es el límite de rendimiento de un material metálico cuando cede, es decir, la tensión que resiste una ligera deformación plástica.

Para materiales metálicos sin límite elástico evidente, el valor de la tensión que produce una deformación residual de 0,2% se especifica como su límite elástico, denominado límite elástico condicional o límite elástico.

Las fuerzas externas superiores a este límite provocarán el fallo permanente del componente y no podrán restaurarse. Por ejemplo, el límite elástico del acero bajo en carbono es de 207 MPa.

Cuando se aplican fuerzas externas superiores a este límite, el componente sufrirá una deformación permanente. Si es inferior, el componente recuperará su forma original.

El método tradicional de diseño de la resistencia considera límite elástico como norma para los materiales plásticos, con la tensión admisible [σ]=σys/n, donde el factor de seguridad n puede oscilar entre 1,1 y 2 o más, según la situación.

Para los materiales frágiles, se toma como norma la resistencia a la tracción, con la tensión admisible [σ]=σb/n, y el factor de seguridad n se toma generalmente como 6.

Debe tenerse en cuenta que el método tradicional de diseño de la resistencia conducirá inevitablemente a la búsqueda unilateral de un alto límite elástico del material, pero a medida que aumenta el límite elástico del material, disminuye la resistencia a la fractura y aumenta el riesgo de fractura.

El límite elástico no sólo tiene un significado práctico directo, sino que también sirve como medida aproximada de algunos comportamientos mecánicos y del rendimiento del proceso del material en ingeniería.

Por ejemplo, a medida que aumenta el límite elástico del material, se vuelve más sensible a la corrosión bajo tensión y a la fractura frágil por hidrógeno; a medida que disminuye el límite elástico, el conformado en frío mejora el rendimiento y el rendimiento de la soldadura, etc.

Por lo tanto, el límite elástico es un índice de importancia indispensable en el rendimiento de los materiales.

Estrés

Cuando un objeto se deforma debido a factores externos (fuerzas, humedad, cambios de temperatura, etc.), existen fuerzas internas que interactúan entre las distintas partes del objeto. La fuerza interna por unidad de superficie se denomina tensión.

Los perpendiculares a la sección transversal se denominan tensión normal o tensión axial, y los tangentes a la sección transversal, tensión cortante o tensión de corte.

Cepa

La deformación se refiere a la deformación relativa de un objeto bajo la acción de fuerzas externas y campos de temperatura no uniformes, entre otros factores.

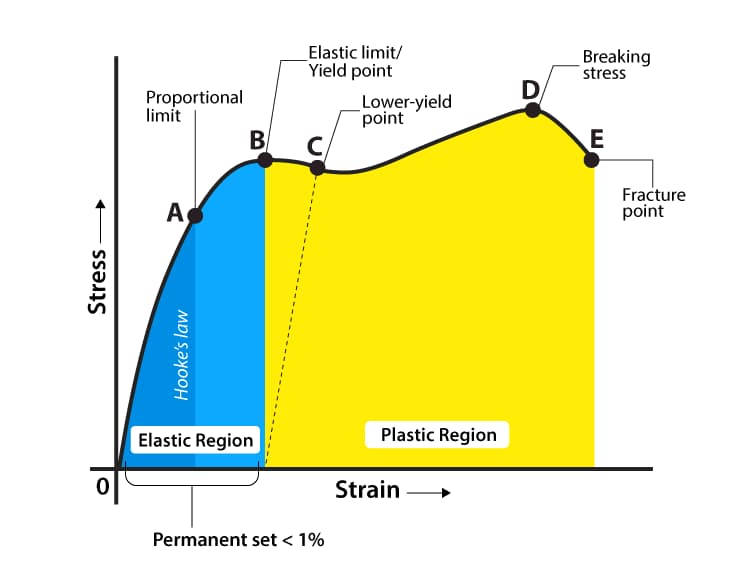

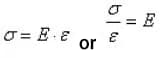

Según la ley de Hooke, dentro de un cierto rango proporcional límite, la tensión y la deformación tienen una relación lineal proporcional.

La tensión máxima correspondiente se denomina límite proporcional.

La relación entre la tensión y la deformación, denotada por E, se denomina módulo elástico o módulo de Young, y los distintos materiales tienen un módulo de Young fijo.

Aunque la tensión no puede medirse directamente, puede calcularse midiendo la deformación causada por fuerzas externas.

Información adicional

La ley de Hooke es una ley básica de la teoría de la elasticidad mecánica, que establece que los materiales sólidos tienen una relación lineal entre la tensión y la deformación (deformación unitaria) cuando se someten a tensión.

Los materiales que cumplen la ley de Hooke se denominan materiales elásticos lineales o materiales de Hooke.

La expresión de la ley de Hooke es F=k-x o ΔF=k-Δx, donde k es una constante, el coeficiente de rigidez (rigidez) del objeto.

En el Sistema Internacional de Unidades, la unidad de F es Newton, la unidad de x es metro, y es una variable de deformación (deformación elástica), y la unidad de k es Newton/metro.

El coeficiente de rigidez es numéricamente igual a la fuerza del muelle cuando éste se estira (o acorta) una longitud unitaria.

¿Cuáles son los tipos de estrés?

Tensión normal: La componente de tensión perpendicular a la sección transversal se denomina tensión normal (o tensión axial) y se denota por σ.

La tensión normal representa el estiramiento y la compresión entre secciones transversales adyacentes dentro de la pieza.

Deformación normal: La deformación normal en un punto es el alargamiento a lo largo de la dirección de la fuerza normal debido a la tensión normal distribuida en la sección transversal en esa dirección.

Esfuerzo cortante: La componente de tensión tangencial a la sección transversal se denomina tensión de cizalladura o fuerza de cizalladura, denotada por τ. La tensión de cizalladura representa la acción de deslizamiento entre dos piezas.

Esfuerzo cortante: El esfuerzo cortante en un punto es el cambio de ángulo entre dos direcciones perpendiculares debido al esfuerzo cortante distribuido en la sección transversal. También se conoce como deformación por cizallamiento.

¿Cuáles son los tipos de tensión?

Existen principalmente dos tipos de deformación: la deformación lineal y la deformación angular. La deformación lineal, también conocida como deformación normal, es la relación entre el aumento de longitud (positivo cuando es alargada) de un pequeño segmento de línea en una dirección determinada y su longitud original.

La deformación angular, también conocida como deformación por cizallamiento o deformación por cizallamiento, es el cambio de ángulo (positivo cuando disminuye) entre dos segmentos de línea perpendiculares debido al esfuerzo de cizallamiento. Se expresa en radianes.

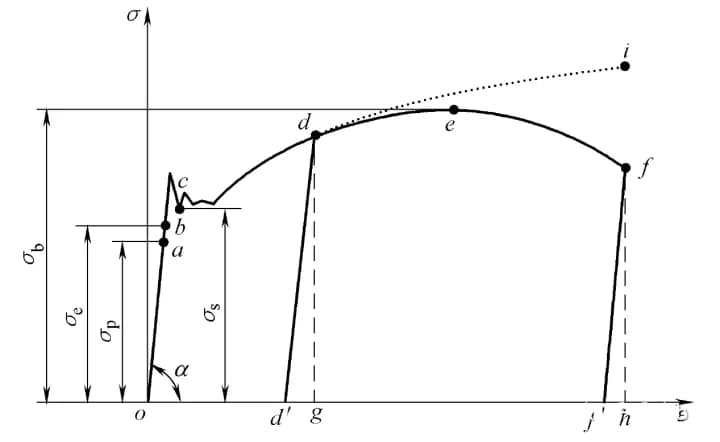

El diagrama de la curva tensión-deformación (σ-ε) se muestra en la figura 3.

En lugar de la carga axial F, se toma la tensión nominal σ = F / A0, y en lugar de la extensión Δl, se toma la deformación de ingeniería ε = Δl / l0.

La curva tensión-deformación sigue teniendo cuatro etapas. Los significados de cada punto característico son:

Etapa o a:

En la fase inicial de estiramiento (o compresión), la tensión σ y la deformación ε están relacionadas linealmente hasta el punto a.

En este punto, el valor de la tensión correspondiente al punto a se denomina límite proporcional, representado por σp.

Es el límite máximo en el que la tensión y la deformación son proporcionales.

Cuando σ≤σp, existe σ =Eε, también conocida como ley de Hooke, que indica que la tensión y la deformación son proporcionales.

Por tanto, E =σ / ε = tanα, donde E se conoce como módulo elástico o módulo de Young, con unidades iguales a σ. Cuando la tensión supera el límite proporcional para alcanzar el punto b, la relación σ-ε se desvía de una línea recta.

Si la tensión se descarga hasta cero en este punto, la deformación también desaparecerá (una vez que la tensión supera el punto b, una parte de la deformación no puede eliminarse tras la descarga).

La tensión definida en el punto b se denomina límite elástico σe. σe es el valor límite último sólo para la deformación elástica del material.

Etapa b a c:

Una vez que la tensión supera el límite elástico, se produce un fenómeno en el que la tensión aumenta muy poco o nada, y la deformación aumenta rápidamente.

Este fenómeno se denomina límite elástico. El punto en el que comienza la fluencia corresponde al límite de fluencia σs, también conocido como límite elástico.

En la fase de fluencia, la tensión no cambia mientras que la deformación sigue aumentando, el material parece haber perdido su capacidad de resistir la deformación, lo que da lugar a una deformación plástica importante (si se descarga en este punto, la deformación no desaparecerá por completo y habrá deformación residual).

Por lo tanto, σs es un índice importante para medir la resistencia del material.

Cuando una probeta de acero bajo en carbono cede con el pulido superficial, la superficie presentará estrías en un ángulo de 45° con respecto al eje, debido al deslizamiento relativo de la red cristalina interna, lo que se conoce como líneas de deslizamiento.

Etapa c a e:

Una vez superada la fase de fluencia, si se quiere que la probeta siga deformándose, hay que cargarla más, el material parece haberse reforzado, y la fase c-e es la fase de refuerzo.

El punto más alto (punto e) de la etapa de refuerzo de la deformación corresponde al límite de resistencia σb. Representa la tensión máxima que puede soportar el material.

Etapa e a f:

Después de pasar el punto e, es decir, después de que la tensión alcance el límite de resistencia, la probeta sufre localmente una contracción severa, conocida como necking.

Entonces, se producen grietas en el interior de la probeta, la tensión nominal σ disminuye y la probeta se fractura en el punto f.

El límite elástico (σs) y la resistencia a la tracción (σb) son indicadores importantes de la resistencia de los materiales con buena plasticidad (como el acero bajo en carbono).

Cabe señalar que se utiliza la tensión nominal y no se tiene en cuenta la reducción de la sección transversal que acompaña a la deformación por alargamiento.

La resistencia a la tracción (σb) es sólo la tensión máxima nominal que puede soportar el material, no la tensión máxima real dentro del material.

Si se utiliza para la medición el área real de la probeta en el momento de la fractura, la tensión máxima real es el valor de tensión correspondiente al punto i del segmento de línea d-i de la figura.

En la práctica de la ingeniería, en aras de la simplicidad, la practicidad y la seguridad, la resistencia a la tracción (σb) se sigue utilizando para representar la tensión máxima que puede soportar el material.

Sin embargo, cuando se simula el comportamiento mecánico no lineal de los materiales con un ordenador, debe utilizarse la curva tensión-deformación real.

En el caso de los metales sin un fenómeno de fluencia significativo, puede medirse su resistencia a la tracción bajo una extensión no proporcional prescrita o una deformación residual por tracción.

En el caso de los metales con un fenómeno de fluencia importante, se puede medir su límite elástico, su límite elástico superior y su límite elástico inferior.

Existen dos métodos para medir el límite elástico superior e inferior: el método gráfico y el método del puntero.

Método gráfico

Durante el experimento, se traza un gráfico fuerza-desplazamiento de la mandíbula utilizando un dispositivo de registro automático.

La proporción entre el eje de la fuerza y la tensión representada por cada milímetro debe ser inferior a 10 N/mm2y la curva debe trazarse al menos hasta el final de la fase de rendimiento.

En la curva se determinan la fuerza constante Fe durante el cedimiento, la fuerza máxima Feh antes de la primera disminución de la fuerza durante la fase de cedimiento o la fuerza mínima FeL antes del efecto instantáneo inicial.

El límite elástico, el límite elástico superior y el límite elástico inferior pueden calcularse mediante las siguientes fórmulas:

Fórmula para el cálculo del límite elástico: Re = Fe/So; Fe es la fuerza constante durante la fluencia.

Fórmula para el cálculo del límite elástico superior Reh = Feh/So; Feh es la fuerza máxima antes de la primera disminución de fuerza durante la fase de fluencia.

Fórmula para el cálculo del límite elástico inferior: ReL = FeL/So; FeL es la fuerza mínima antes del efecto instantáneo inicial.

Método del puntero

Durante el experimento, cuando la aguja del dinamómetro deja de girar a la fuerza constante o a la fuerza máxima antes del primer retorno o a la fuerza mínima antes del efecto instantáneo inicial, corresponden al límite elástico, al límite elástico superior y al límite elástico inferior, respectivamente.

Los factores internos que afectan al límite elástico son: la adherencia, la microestructura, la estructura y la naturaleza atómica.

Comparación del rendimiento resistencia de los metales con cerámicas y polímeros demuestra que el efecto de la unión es fundamental.

En cuanto al impacto de la microestructura, existen cuatro mecanismos de refuerzo que afectan al límite elástico de los materiales metálicos, que son:

(1) refuerzo de la solución sólida;

(2) endurecimiento por deformación;

(3) refuerzo de la precipitación y refuerzo de la dispersión;

(4) Fortalecimiento del límite de grano y del subgrano. El refuerzo por precipitación y el refuerzo de grano fino son los medios más utilizados para mejorar el límite elástico de las aleaciones industriales.

De estos mecanismos de refuerzo, los tres primeros aumentan la resistencia del material al tiempo que reducen la plasticidad.

Sólo refinando el tamaño del grano y el subgrano se puede aumentar la resistencia y la plasticidad del material.

Los factores externos que afectan al límite elástico son: la temperatura, la velocidad de deformación y el estado tensional.

A medida que disminuye la temperatura y aumenta la velocidad de deformación, aumenta el límite elástico del material, especialmente los metales cúbicos centrados en el cuerpo son particularmente sensibles a la temperatura y la velocidad de deformación, lo que conduce a la fractura frágil a baja temperatura del acero.

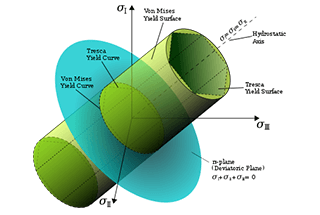

La influencia del estado de tensión también es importante. Aunque el límite elástico refleja el rendimiento inherente de un material, el valor del límite elástico también es diferente en función del estado de tensión.

El límite elástico de un material suele ser el límite elástico bajo tensión uniaxial.

| Calidad del acero | Propiedades mecánicas | Composición química | ||||||||

| límite elástico | resistencia a la tracción | elongación | C | Si | Mn | S | P | |||

| MPa | kg/mm2 | MPa | Kg/mm2 | mm | Inferior o igual a. | Inferior o igual a. | Inferior o igual a. | |||

| Q215A Q215B | 215 | 22 | 335-410 | 3442 | 31 | 0.09-0.15 | 0.03 | 0.25-0.55 | 0.050 0.045 | 0.045 |

| Q235A Q235B Q235C Q235D | 235 | 24 | 375-460 | 38-47 | 26 | 0.14-0.22 0.12-0.20 ≤0.18 ≤0.17 | 0.30 | 0.30-0.65 0.30-0.70 0.35-0.80 0.35-0.80 | 0.5 0.45 0.40 0.035 | 0.045 0.045 0.040 0.035 |

| Mn (Q345B) | 345 | 35 | 510-600. | 51.60 | 22 | 0.12-0.200 | .20-0.55 | 1.2-1.6 | 0.045 | 0.045 |

Los ensayos de límite elástico son un indicador importante de las características de resistencia de los materiales y un indicador crítico del rendimiento de los materiales.

Se suele utilizar para evaluar la resistencia de la superficie del material y el comportamiento plástico.

Los métodos de ensayo del límite elástico se dividen generalmente en dos tipos: mecánicos y no mecánicos.

Pruebas de límite elástico mecánico:

Este método implica generalmente la flexión en tres puntos, el método de la máquina de ensayos de tracción y el método de compresión. La muestra se coloca entre dos soportes y se aplica una fuerza constante mediante un dispositivo mecánico para determinar el límite elástico.

Pruebas no mecánicas de límite elástico:

Este método suele incluir métodos de tracción, compresión y torsión. La muestra se monta en el instrumento de ensayo y se aplica una fuerza constante mediante una palanca o un control informático para determinar el límite elástico.

Para mejorar la exactitud y la precisión de los ensayos de límite elástico, suele ser necesario realizar varios ensayos en las condiciones necesarias y tomar el valor medio.

En todos los experimentos, el tratamiento de la muestra debe ser normalizado y completo, y la muestra debe mantenerse constante bajo la fuerza aplicada. El límite elástico final obtenido es la resistencia máxima a la que puede doblarse el material bajo la carga aplicada.

A través del estudio de este artículo, hemos aprendido qué es el límite elástico, los fundamentos de la tensión y la deformación, los métodos para determinar el límite elástico, los factores que afectan al límite elástico y las aplicaciones del límite elástico.

Esperamos que esta información sea útil para todos.

Si tiene alguna pregunta, no dude en hacérnosla llegar en la sección de comentarios.