Вы когда-нибудь задумывались, как достигается гладкая поверхность вашего смартфона или блестящая поверхность вашего ноутбука? В этой статье мы исследуем увлекательный мир обработки поверхности алюминиевых сплавов. Вы узнаете о различных технологиях, используемых для повышения долговечности и улучшения внешнего вида повседневных металлических изделий. Приготовьтесь раскрыть секреты технологии, которая делает ваши гаджеты красивыми и долговечными!

В середине XIX века из-за очень отсталой технологии выплавки алюминия во Франции министры принцев могли использовать на банкетах только серебряную посуду, и только Наполеон II пользовался алюминиевой чашей.

С применением технологии электролитического алюминия алюминий все больше входит в общественную жизнь. Развитие технологии обработки поверхности алюминиевых сплавов привело к тому, что алюминий имеет не только высокую практическую, но и эстетическую ценность.

Металлические материалы все чаще используются в существующих продуктах, поскольку они могут лучше отражать качество продукции и подчеркивать ценность бренда. Среди многих металлических материалов алюминий является первым выбором различных производителей благодаря простоте обработки, хорошему визуальному эффекту и богатым методам обработки поверхности.

Обработка поверхности: Этот процесс включает в себя нанесение защитного слоя на поверхность изделия с помощью механических и химических методов. Этот защитный слой сохраняет стабильность в естественной среде, повышая коррозионную стойкость, эстетичность и, следовательно, ценность изделия.

При выборе типа обработки поверхности в первую очередь учитываются такие факторы, как условия эксплуатации, срок службы, эстетическая привлекательность и, конечно же, экономическая стоимость.

Процесс обработки поверхности состоит из предварительной обработки, формирования пленки, послепленочной обработки, упаковки, складирования и транспортировки. Предварительная обработка включает в себя механические и химические процессы.

Механические процессы включают пескоструйную, дробеструйную, шлифовальную, полировочную и восковую обработку. Они направлены на устранение неровностей поверхности и исправление неблагоприятного внешнего вида.

Химическая обработка помогает удалить с поверхности изделия масло и ржавчину, формируя слой, который обеспечивает лучшее сцепление с пленкообразующими веществами, превращая их в реакционноспособное металлическое тело. Это обеспечивает стабильное состояние покрытия, повышает прочность сцепления защитного слоя и, как следствие, защиту изделия.

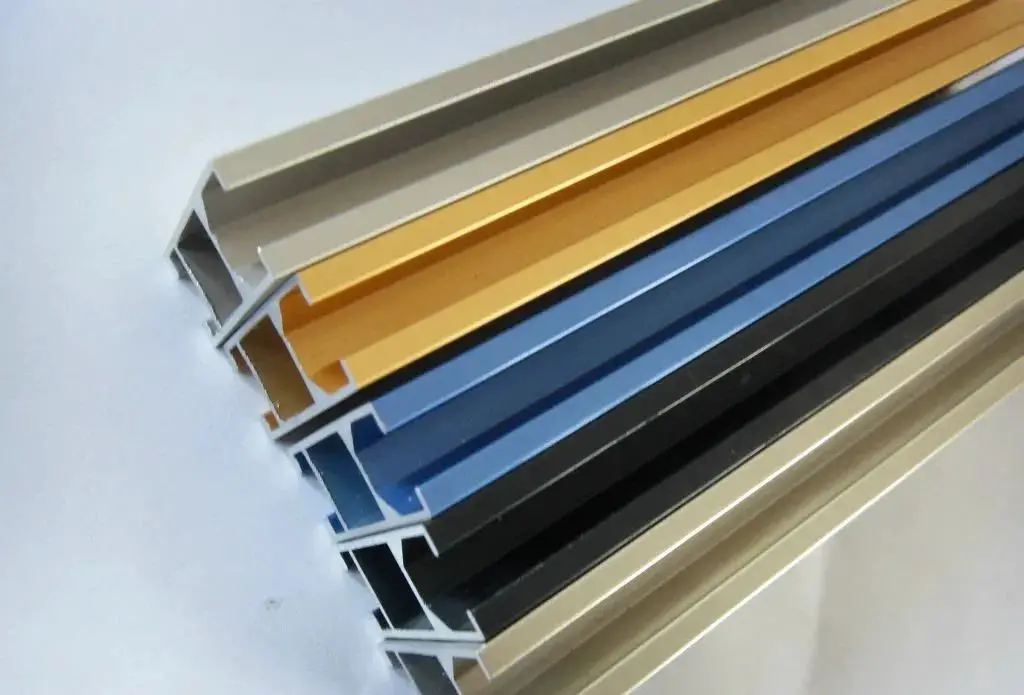

Обычные методы обработки поверхности для алюминиевые материалы включают обработку хромом (Ge), покраску, гальваническое покрытие, анодирование, электрофорез и другие процессы химической обработки. Механическая обработка включает в себя волочение проволоки, полировку, пескоструйную обработку, шлифовку и т. д.

Листы из алюминиевых сплавов можно разделить на неокрашенные и окрашенные, в зависимости от способа обработки поверхности.

1. Неокрашенные изделия:

(1) Они могут быть разделены на алюминиевые листы с молотковым рисунком (с нерегулярным рисунком), тисненые листы (с регулярным рисунком), а также листы с предварительной тусклой и анодированной обработкой поверхности алюминия.

(2) Поверхность этих изделий не обрабатывается краской, поэтому требования к их внешнему виду невысоки, и они сравнительно дешевле.

2. Окрашенные изделия:

(1) Классификация:

В зависимости от способа окраски они могут быть разделены на окрашенные распылением и предварительно свернутые в рулоны;

По типу используемой краски их можно разделить на полиэфирные, полиуретановые, полиамидные, модифицированные силиконовые, эпоксидные смолы, фторопластовые и другие.

(2) Среди различных покрытий основное различие заключается в их устойчивости к воздействию солнечных ультрафиолетовых лучей. Для лицевой стороны чаще всего используется фторуглеродная краска (PVDF), которая обладает сильной устойчивостью к УФ-излучению; для обратной стороны в качестве защитной краски может быть выбрано покрытие из полиэстера или эпоксидной смолы.

Давайте рассмотрим процесс обработки поверхности алюминия и алюминиевые сплавы в наших повседневных продуктах.

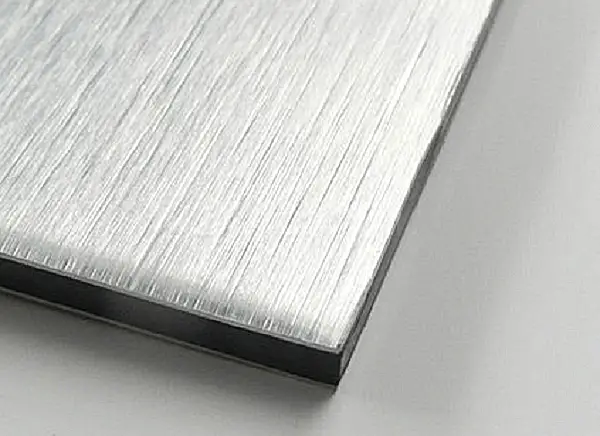

Рисование металлической проволоки - это производственный процесс, в котором наждачная бумага многократно протирает поверхность материала для получения серии тонких линий.

Рисунки можно разделить на прямые, произвольные, вихревые и нитяные.

Процесс волочения металлической проволоки позволяет создавать тонкие линии на поверхности материала, придавая ему шелковистость и матовость. Полученный продукт сочетает в себе стиль и технологию.

Алмазный нож устанавливается на шпиндель высокоскоростного гравировального станка (обычно 20 000 об/мин) и вырезает детали, создавая на поверхности изделия выделенную область.

Яркость освещенной области зависит от скорости вращения фрезы. Чем выше скорость, тем ярче свет, а чем медленнее скорость, тем темнее свет и легче получить следы от ножа.

Глянцевая световая резка особенно часто используется в мобильных телефонах, таких как iPhone 5. В последние годы в металлических рамах некоторых элитных телевизоров применяется технология глянцевой фрезеровки в сочетании с анодированием и технологией волочения проволоки, благодаря чему телевизор выглядит модным и технологически продвинутым.

Двухцветное анодирование - это процесс анодирования изделия с приданием определенному участку другого цвета.

Двухцветный процесс анодирования сложный и дорогостоящий, однако контраст между двумя цветами может лучше отразить элитный и уникальный внешний вид изделия.

Анодирование относится к электрохимическому окислению металла или сплава. Это процесс образования оксидной пленки на поверхности алюминиевого изделия (анода) и его сплава в соответствующем электролите и специфических условиях процесса под действием тока.

Анодирование позволяет не только устранить недостатки твердости и износостойкости алюминиевой поверхности, но и продлить срок службы алюминия и улучшить его внешний вид. Оно стало незаменимой частью обработки алюминиевой поверхности и является наиболее широко используемым и успешным процессом.

В первую очередь анодирование применяется к алюминию, используя электрохимические принципы для создания пленки Al2O3 (оксида алюминия) на поверхности алюминия и его сплавов. Эта оксидная пленка обладает особыми свойствами, такими как защита, украшение, изоляция и устойчивость к истиранию.

Процесс: Однотонный или градиентный цвет: полировка/пескоструйная обработка/проволочная вытяжка → обезжиривание → анодирование → нейтрализация → окрашивание → герметизация → сушка

Применяемый для нержавеющей стали, алюминиевых сплавов и т.д., электрофорез придает изделиям различные цвета, сохраняя при этом металлический блеск. Одновременно он улучшает свойства поверхности и обладает хорошими антикоррозийными свойствами.

Процесс: Предварительная обработка → Электрофорез → Сушка

Технические особенности:

Преимущества:

Недостатки:

Умеренная способность к покрытию дефектов; литые детали требуют высокой предварительной обработки для электрофореза.

Это процесс формирования керамического поверхностного слоя путем подачи высокого напряжения в электролитический раствор (обычно слабый щелочной раствор). Это результат физического разряда и электрохимического окисления.

Процесс: Предварительная обработка → Мытье в горячей воде → MAO → Сушка

Технические особенности:

Преимущества:

Недостатки:

В настоящее время цветовые решения ограничены: в моде только черный, серый и т. д.; ярких цветов добиться сложно. На стоимость в первую очередь влияет высокое потребление электроэнергии, что делает его одним из самых дорогих. обработка поверхности.

Физическое осаждение из паровой фазы (PVD) - это промышленный производственный процесс, метод, используемый в основном для осаждения тонких пленок с помощью физических процессов.

Процесс: Предварительная очистка для PVD → Загрузка вакуумной печи → Очистка мишени и ионная очистка → Нанесение покрытия → Окончание нанесения покрытия, охлаждение и выгрузка → Постобработка (полировка, AFP)

Технические особенности:

PVD (Physical Vapor Deposition) позволяет наносить на поверхность металла декоративное покрытие из металлокерамики высокой твердости и износостойкости.

Гальваника - это технология, при которой с помощью электролиза поверхность металла покрывается тонким слоем металлической пленки, что обеспечивает защиту от коррозии и повышает износостойкость, электропроводность, отражательную способность и эстетичность.

Технологический процесс: Предварительная обработка → Щелочная медь без цианидов → Белая медь-олово без цианидов → Хромирование

Технические особенности:

Преимущества:

Недостатки:

Плохая защита окружающей среды, высокий риск загрязнения окружающей среды.

Порошковая окраска - это процесс, при котором устройство для порошковой окраски (электростатический распылитель порошка) распыляет порошковое покрытие на поверхность заготовки. Под действием электростатического эффекта порошок равномерно прилипает к поверхности заготовки, образуя порошковое покрытие. После высокотемпературного выравнивания и запекания порошковое покрытие превращается в готовое покрытие с различными эффектами в зависимости от типа используемого порошкового покрытия.

Технологический процесс: Монтаж деталей → Электростатическая очистка от пыли → Нанесение покрытий → Низкотемпературное выравнивание → Выпечка

Технические особенности:

Рисование проволокой - это метод обработки поверхности, при котором на поверхности изделия путем шлифования образуются линейные полосы, создающие декоративный эффект. В зависимости от рисунка полосы после волочения проволоки можно разделить на: прямолинейный рисунок, беспорядочный рисунок, волновой рисунок и спиральный рисунок.

Технические особенности: Обработка проволочным волочением позволяет придать поверхности металла незеркальный металлический блеск, а также устранить мелкие дефекты на поверхности металла.

Пескоструйная обработка - это процесс, в котором сжатый воздух используется для формирования высокоскоростной струи, которая с большой скоростью наносит абразивный материал на поверхность обрабатываемой детали, вызывая изменения внешней поверхности или формы заготовки и достигая определенного уровня чистоты и различных уровней шероховатости.

Процесс включает в себя очистку и придание шероховатости металлической поверхности с помощью высокоскоростного потока песка.

Такой способ обработки поверхности алюминия позволяет добиться определенной степени чистоты и различных уровней шероховатости на поверхности заготовки, что улучшает механические свойства поверхности заготовки.

В результате повышается усталостная прочность заготовки, увеличивается адгезия покрытия, продлевается срок службы пленки покрытия, облегчается выравнивание и декорирование покрытия.

Этот процесс часто встречается в различных продуктах Apple и все чаще используется при производстве телевизоров или средних рам.

Технические особенности:

Полировка - это процесс модификации поверхности заготовки с помощью гибкого полировального инструмента и абразивных частиц или других полирующих средств.

В зависимости от процесса полировки: грубая полировка (основной процесс полировки), средняя полировка (процесс тонкой обработки) и тонкая полировка (процесс глянцевания), выбор соответствующего полировального круга позволяет достичь наилучшего эффекта полировки и повысить эффективность полировки.

Она повышает точность размеров или геометрическую точность заготовки, позволяет добиться гладкой поверхности или зеркального блеска, а также удалить глянец.

Механические, химические или электрохимические методы используются для уменьшения шероховатость поверхности заготовки, чтобы получить яркую и ровную поверхность.

Сайт процесс полировки в основном подразделяется на механическую, химическую и электролитическую полировку.

Алюминиевые детали могут подвергаться механической и электролитической полировке, что позволяет добиться зеркального эффекта, близкого к эффекту нержавеющей стали, создавая у людей ощущение высококлассной простоты и модного будущего. Конечно, такая отделка поверхности подвержена появлению отпечатков пальцев и требует более тщательного ухода.

Травление, часто называемое фотохимическим травлением, предполагает удаление защитной пленки с вытравливаемой области после экспонирования и проявки, контакт с химическим раствором во время травления, чтобы растворить и разъесть, формируя рельефные или полые фигурные эффекты.

Технологический процесс:

Метод экспонирования: Инженер открывает размер материала в соответствии с графикой - Подготовка материала - Очистка материала - Сушка → Наклеивание пленки или покрытие → Сушка → Экспонирование → Проявка → Сушка - Травление → Удаление пленки → OK

Метод трафаретной печати: Резка материала → Очистка пластины (нержавеющая сталь и другие металлические материалы) → Трафаретная печать → Травление → Удаление пленки → OK

Технические особенности:

Преимущества:

Недостатки:

Едкая жидкость, используемая при травлении (кислота, щелочь и т.д.), в большинстве случаев вредна для окружающей среды.