Выбор правильного метода лазерной сварки может существенно повлиять на эффективность производства и качество продукции. Вы когда-нибудь задумывались о том, какой метод лазерной сварки - непрерывный или импульсный - лучше подходит для ваших нужд? В этой статье мы разберем все различия, сравнивая такие аспекты, как мощность, эффективность и пригодность для применения. К концу статьи вы поймете, какой метод лучше соответствует вашим конкретным требованиям к сварке, обеспечивая оптимальную производительность и экономическую эффективность. Окунитесь в эту тему, чтобы принять взвешенное решение, которое поможет оптимизировать ваши операции и повысить качество продукции.

Непрерывная сварка оцинкованный лист полупроводниковым лазером

Импульсный сварка нержавеющей стали Пластина с Nd 3 +: YAG лазером

Лазеры можно классифицировать различными методами, причем длина волны и активная среда - два основных подхода к классификации. Классификация по длине волны делит лазеры на инфракрасные, видимые и ультрафиолетовые, а классификация по активной среде включает CO2-лазеры, волоконные лазеры, твердотельные лазеры Nd3+:YAG, дисковые лазеры Nd3+:YAG (собственная разработка Trumpf), прямые полупроводниковые лазеры и лазеры на красителях, среди прочих. Кроме того, лазеры различаются по режиму работы: непрерывный волновой (CW) или импульсный.

Принципиальная работа лазера заключается в выводе луча через колебания в резонансном резонаторе. Однако высокочастотная осцилляция может создавать несколько выходов. Переход от импульсной к непрерывной волне происходит, когда выходная частота достигает критического порога.

Хотя в научных кругах и промышленности нет общепринятого стандарта для разграничения непрерывных и импульсных лазеров, существует общий консенсус:

При резке металла типичные параметры частоты зависят от типа лазера. Например, волоконные лазеры IPG и Raycus обычно работают на частоте 5000 Гц, а более ранние твердотельные лазерные станки для резки на Nd3+:YAG обычно работают на частоте 300 Гц. Лазеры CW обычно характеризуются выходной мощностью, в то время как импульсные лазеры определяются мощностью одиночного импульса, средней мощностью, длительностью импульса и частотой.

Связь между этими параметрами для импульсных лазеров может быть выражена как:

Средняя мощность = Мощность одиночного импульса × Ширина импульса × Частота

Это уравнение позволяет экономически эффективно оценивать производительность и оптимизировать импульсные лазерные системы в промышленных приложениях.

В металле лазерная сваркаВыбор лазерного источника существенно влияет на процесс и результаты сварки. Традиционно твердотельные лазеры Nd3+:YAG использовались для импульсной сварки, а волоконные лазеры доминировали в непрерывной сварке. Однако последние достижения в области лазерных технологий размывают эти различия, и промышленные прямые полупроводниковые лазеры набирают обороты в операциях непрерывной сварки.

Импульсная лазерная сварка, обычно использующая лазеры Nd3+:YAG, характеризуется низкочастотными высокоэнергетическими импульсами. Например, импульсный лазер мощностью 500 Вт может генерировать единичные импульсы мощностью более 12 кВт, что обеспечивает большую глубину проникновения по сравнению с волоконными лазерами эквивалентной средней мощности. Такая высокая пиковая мощность позволяет эффективно сваривать отражающие материалы и обеспечивает точный контроль над вводом тепла, что делает его идеальным для применений, требующих минимальных зон термического влияния (HAZ).

И наоборот, лазеры с непрерывной волной (CW), преимущественно волоконные, обеспечивают высокочастотный, стабильный выходной сигнал с меньшей энергией одиночного импульса. Эти лазеры отлично подходят для высокоскоростной сварки и обеспечивают превосходное качество луча, позволяя сфокусировать энергию и обеспечить стабильное качество сварки в течение длительного времени. Непрерывный характер луча также способствует плавной сварке более толстых материалов и позволяет использовать такие передовые технологии, как дистанционная сварка.

Чтобы проиллюстрировать разницу между импульсной и непрерывной сваркой, рассмотрим следующую аналогию: импульсная сварка напоминает забивание свай, где каждый удар является сильным, но редким, что приводит к глубокой, локализованной передаче энергии. Непрерывная сварка, напротив, сродни быстрому забиванию молотком с помощью электрического гвоздодера, обеспечивающего постоянный поток ударов с меньшей энергией на высокой скорости, что гарантирует равномерное распределение энергии вдоль сварного шва.

Выбор между импульсным и непрерывным лазерами зависит от таких факторов, как свойства материала, конфигурация соединения, требования к скорости производства и желаемые характеристики сварного шва. Современные лазерные системы часто предлагают гибридные возможности, сочетая преимущества импульсного и непрерывного режимов, чтобы оптимизировать сварочные процессы для конкретных задач.

По мере развития лазерных технологий появляются такие тенденции, как разработка ультракороткоимпульсных лазеров для микросварки и интеграция систем мониторинга процессов и адаптивного управления в режиме реального времени для повышения качества и стабильности сварки в условиях автоматизированного производства.

Характеристики луча лазеров играют решающую роль в эффективности их резки и применении. Различные типы лазеров имеют разные профили луча, которые существенно влияют на их взаимодействие с материалами.

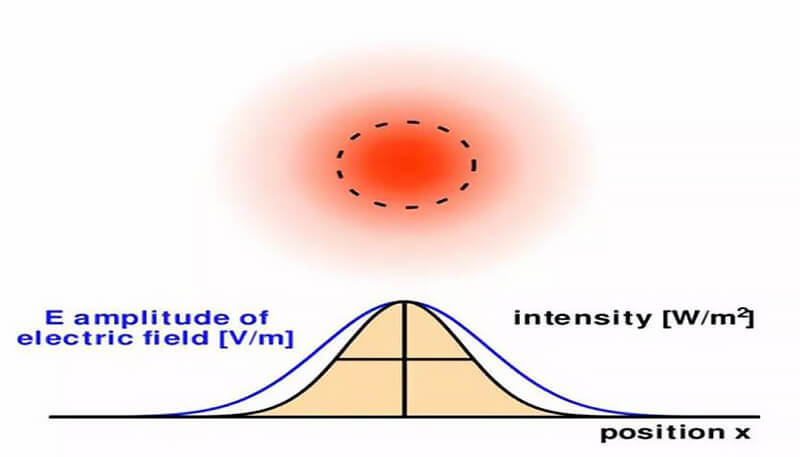

Волоконные лазеры с непрерывной волной (CW) обычно создают гауссовый профиль луча. Этот профиль характеризуется высокой плотностью мощности в центре пучка, которая экспоненциально уменьшается к краям, следуя колоколообразной кривой. Гауссово распределение приводит к тому, что на выходе получается TEM00 (поперечный электромагнитный режим), обеспечивающий отличную фокусировку и высокую плотность мощности в фокальной точке. Эта характеристика делает волоконные лазеры CW особенно эффективными для высокоточной резки и сварки металлов.

Импульсные лазеры, напротив, обычно демонстрируют профиль луча с плоской вершиной (или шапкой). Такой профиль характеризуется более равномерным распределением энергии по сечению луча с относительно острыми краями. Равномерное распределение энергии в лучах с плоской вершиной дает преимущества в некоторых областях применения, таких как обработка поверхности, термообработка и некоторые виды сварки, где желательно более равномерное осаждение энергии.

Примечательно, что прямые диодные лазеры (DDL) также обычно дают профиль луча, похожий на распределение с плоской вершиной. Хотя DDL не являются предметом данного обсуждения, они приобретают все большее значение в промышленных приложениях благодаря своей высокой эффективности и компактной конструкции. Их характеристики луча могут дать преимущества в приложениях, требующих равномерного нагрева или обработки больших площадей.

Распределение энергии гауссовых пучков

Распределение энергии пучка с плоской вершиной

Частота светового потока при непрерывной сварке чрезвычайно высока.

При использовании надлежащей защиты и параметров сварки можно получить однородный и гладкий шов, не требующий шлифовки или полировки.

Импульсная сварка, с другой стороны, имеет более низкую частоту света и производит четкий, прерывистый стук во время сварки. процесс сварки. Полученный сварной шов имеет вид плоской рыбьей чешуи, похожей на аргонодуговая сваркаПри необходимости можно выполнять точечную сварку или полную сварку в одном месте.

Непрерывная сварка требует выбора лишь нескольких параметров, таких как подходящая сварочная дорожка, скорость и мощность, что делает ее относительно простой. Импульсная сварка, однако, требует комплексного рассмотрения множества параметров, включая ширину импульса, частоту светового потока, мощность одиночного импульса, скорость движения и форму волны импульса, что делает ее более сложным процессом.

Точка импульсной сварки (точка сварки)

Непрерывный сварочный шов

Кроме того, луч волоконного лазера имеет высокую плотность энергии в оптическом центре. С помощью современных технологий лазерный луч можно эффективно передавать через волокно с очень малым диаметром сердцевины. Благодаря этому световые лазеры средней и высокой мощности идеально подходят для сварки с глубоким проплавлением, создавая сварные швы с высоким отношением глубины к ширине.

Плоское распределение импульсных лазерных лучей дает значительные преимущества при сварке с теплопроводностью, особенно при сварке тонких листов.

Непрерывный волоконный лазер значительно изменил положение дел в сварочной промышленности, отвоевав значительную долю рынка у твердотельных лазеров CO2 и Nd3+:YAG. Этот сдвиг объясняется его превосходными характеристиками: повышенной стабильностью, сниженным энергопотреблением, более высокой эффективностью, исключительным качеством луча и повышенной плотностью энергии. Тенденции развития отрасли указывают на то, что эта технология продолжит доминировать в обозримом будущем.

Несмотря на рост популярности непрерывных волоконных лазеров, твердотельные лазеры Nd3+:YAG сохраняют свою актуальность в специализированных приложениях. Их обширная история развития и устоявшееся присутствие на рынке позволяют использовать их в нишевых секторах, где требуются особые длины волн или импульсные характеристики.

В настоящее время непрерывная лазерная сварка отлично зарекомендовала себя в области глубокого проникновения. Например, в производстве автомобильных деталей широко используются волоконно-оптические лазеры для прецизионной сварки таких компонентов, как шестерни трансмиссии и детали двигателя. По мере развития технологий волоконных лазеров и прямых полупроводниковых лазеров мы ожидаем их более широкого применения в различных отраслях промышленности, включая аэрокосмическую, производство медицинского оборудования и передовую электронику.

Высокая эффективность и стабильность непрерывной лазерной сварки органично сочетаются с переходом обрабатывающей промышленности на принципы Индустрии 4.0. Эти лазеры хорошо интегрируются с автоматизированными производственными линиями, роботизированными системами и системой мониторинга процессов в режиме реального времени, обеспечивая интеллектуальные производственные процессы, повышающие производительность и контроль качества.

Хотя доля импульсной сварки на рынке сократилась, она сохраняет свою актуальность для конкретных применений. Волоконные лазеры разработали квазинепрерывные режимы, которые конкурируют с традиционной импульсной сваркой, предлагая высокую пиковую мощность при контролируемом подводе тепла. Тем не менее импульсная сварка остается незаменимой для термочувствительных материалов, микросварки и сценариев, требующих точного контроля зоны термического влияния (HAZ).

Твердотельный лазер Nd3+:YAG, обладающий такими преимуществами, как низкая первоначальная стоимость, удобство эксплуатации и простота обслуживания, по-прежнему является жизнеспособным вариантом для малых и средних производств и мастерских. Эти факторы, в сочетании с устоявшимся присутствием в некоторых отраслях промышленности, обеспечивают постоянную актуальность технологии импульсной сварки.

По мере развития сварочных технологий мы ожидаем появления новых инноваций в области формирования луча, многолучевых решений и гибридных технологий сварки, которые объединяют сильные стороны различных типов лазеров для решения сложных производственных задач.

Выбор оптимального метода сварки между импульсной и непрерывной лазерной сваркой требует всесторонней оценки множества факторов, включая первоначальные инвестиции, эксплуатационные расходы, специфические требования к процессу, эффективность производства и материальные соображения.

Импульсная лазерная сварка, несмотря на более низкую общую энергоэффективность, обеспечивает точный контроль над подводимым теплом благодаря высокой энергии одиночного импульса. Эта характеристика делает ее особенно подходящей для термочувствительных материалов, тонких секций и применений, требующих минимальных зон термического воздействия. Однако специализированное оборудование и потенциально более низкие темпы производства могут привести к увеличению эксплуатационных расходов.

Непрерывная лазерная сварка, напротив, обеспечивает превосходную энергоэффективность и более высокую скорость производства, что приводит к снижению стоимости единицы продукции при крупносерийном производстве. Постоянная подача тепла обеспечивает более глубокое проникновение и идеально подходит для толстых материалов. Хотя первоначальные инвестиции в лазерные системы непрерывного действия могут быть выше, долгосрочные эксплуатационные расходы обычно ниже за счет более эффективного использования энергии и более быстрого времени обработки.

Выбор между этими методами в конечном итоге зависит от конкретных требований к применению:

Появляющиеся гибридные системы, сочетающие оба метода, сегодня предлагают повышенную гибкость, позволяя производителям оптимизировать свои процессы для более широкого спектра применений. По мере развития лазерных технологий, улучшения качества луча, эффективности мощности и систем управления еще больше стирают границы между этими двумя подходами, что в будущем может привести к появлению более универсальных сварочных решений.