В последние годы станки для лазерной резки занимают все более заметное место в развитии индустрии листового металла. Процесс резки включает в себя шесть практических функций, которые при использовании могут значительно повысить эффективность обработки и производительность станка лазерной резки.

Скачок - это термин, используемый в лазерной резке для описания движения режущей головки между резами. В данном процессе после резки отверстия 1 режущая головка перемещается из точки A в точку B для резки отверстия 2. Во время этого перемещения лазер выключен, и станок работает без фактической резки, что называется холостым ходом.

Первые лазерные резаки имели специфический процесс холостого хода, как показано ниже. Во время холостого хода режущая головка выполняла три последовательных действия: поднималась на безопасную высоту, выравнивалась, чтобы оказаться над точкой B, а затем опускалась.

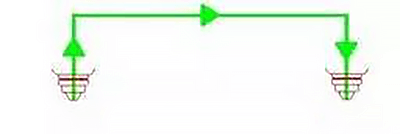

Сокращение времени простоя может повысить эффективность работы машины. Для этого можно одновременно выполнять три действия холостого хода (подъем, уровень и спуск). Во время перемещения из точки A в точку B режущая головка поднимается, приближается к точке B и одновременно опускается. Такое одновременное выполнение действий сокращает время холостого хода, как показано на рисунке ниже.

Холостой ход режущей головки похож на дугу, которую вытягивает прыгающая лягушка. Это считается выдающимся техническим достижением в развитии лазерная резка Машины. Прыжок лягушки требует времени только на плоское перемещение из точки А в точку Б, исключая время на подъем и спуск. Подобно тому как лягушка прыгает, чтобы поймать пищу, "захват" для функции прыжка лягушки в лазерная резка машин является высокая эффективность. В настоящее время, станки лазерной резки без функции прыжков лягушки больше не считаются мейнстримом.

При резке различных материалов очень важно, чтобы фокус лазерного луча попадал на разные участки поперечного сечения заготовки. Для этого необходимо отрегулировать положение фокусной точки, что называется настройкой фокуса.

Раньше станки для лазерной резки фокусировались в основном вручную. Однако сегодня многие производители предлагают станки с автоматической фокусировкой.

Некоторые люди могут подумать, что для изменения положения фокуса достаточно отрегулировать высоту режущей головки. Однако это не так. Расстояние между соплом и заготовкой (высота сопла) остается постоянным и составляет около 0,5-1,5 мм в процессе резки, что означает, что режущую головку нельзя поднять или опустить для регулировки фокуса.

Кроме того, фокусное расстояние фокусирующей линзы неизменно, поэтому его нельзя использовать для настройки фокуса. Единственный способ изменить положение фокуса - это изменить положение фокусировочной линзы. Если опустить фокусировочную линзу, положение фокуса также опустится, и наоборот. Этот метод регулировки фокуса осуществляется с помощью мотора, приводящего фокусировочную линзу в движение вверх и вниз, что обеспечивает автоматическую фокусировку.

Другой способ достижения автоматической фокусировки - использование отражателя переменной кривизны или регулируемой линзы, установленной перед входом луча в фокусирующую линзу. Изменяя кривизну отражателя, можно изменять угол расхождения отраженного луча, тем самым изменяя положение фокуса, как показано на рисунке.

С функцией автофокусировки эффективность станков лазерной резки может быть значительно повышена. Время обработки для толстые пластины можно значительно сократить, так как станок может быстро и автоматически настроить фокус на наиболее подходящее положение для заготовок из различных материалов и разной толщины. В результате повышается производительность и точность резки.

Как показано на рисунке, когда лист кладется на стол, если он расположен под углом, это может привести к образованию отходов в процессе резки. Однако если можно определить угол наклона и положение листа, процесс резки может быть скорректирован в соответствии с углом и положением листа, что позволит сократить количество отходов.

Для решения этой проблемы была разработана функция "автоматический поиск кромки". При активации этой функции режущая головка начинает работу в точке P и автоматически определяет три точки на двух вертикальных сторонах листа - P1, P2 и P3, а затем рассчитывает угол наклона (A) и начало листа.

Благодаря этой функции повышается эффективность работы станка, так как отпадает необходимость в ручной регулировке заготовки, которая отнимает много времени, особенно учитывая вес заготовки (сотни килограммов).

Мощный станок для лазерной резки - это сложная система, объединяющая свет, механизмы и электричество, и в ней часто есть тонкие нюансы. Давайте рассмотрим эти тонкости подробнее.

Концентрированное прокалывание, также называемое предварительным прокалыванием, - это процесс, который отделен от функций машины.

При лазерной резке толстых листов каждый контур проходит две стадии: прокалывание и разрезание.

Обычный процесс (точка A перфорации → профиль резки 1 → точка B перфорации → профиль резки 2 → ...).

Централизованная перфорация предполагает централизованное выполнение процесса перфорации на всем стальном листе, прежде чем приступить к процессу резки.

Концентрированный процесс прокалывания (полное пробивание всех контуров → возврат в исходную точку → разрезание всех контуров).

Общая длина пути станка при использовании концентрированной прошивки больше по сравнению с традиционными методами обработки.

Почему же используется централизованный пирсинг? Одна из причин - предотвращение перегрева.

Во время прокалывания толстой пластины вокруг точки прокалывания скапливается тепло. Если резка выполняется сразу после прокалывания, может произойти перегрев.

Благодаря централизованному процессу прокалывания тепло успевает рассеяться, прежде чем после завершения всех прокалываний снова начнется резка. Это помогает избежать перегрева.

Централизованная прошивка может повысить эффективность обработки. В настоящее время все еще существует множество станков лазерной резки, которые не имеют автоматической фокусировки.

При резке толстых листов параметры процесса (такие как режим работы лазера, мощность, высота сопла, давление вспомогательного газа и т. д.) различаются на этапах прожига и резки. Высота сопла при прожигании выше, чем при резке.

При традиционных процессах (например, прокалывание профиля 1, затем резка профиля 1, затем прокалывание профиля 2, затем резка профиля 2 и т.д.) фокусировка лазерного луча чтобы обеспечить качество и эффективность, необходимо вручную установить оптимальное положение для резки. Такая ручная настройка может стать настоящим кошмаром, поскольку фокус приходится переводить из положения для прокалывания в положение для резки несколько раз в течение всего процесса. В результате время прокалывания увеличивается, поскольку фокус не находится в оптимальном положении.

Однако при централизованном прокалывании сначала можно настроить фокус на подходящую позицию прокалывания. После завершения прокалывания машину можно приостановить и изменить положение фокуса на оптимальное положение резки. Это позволяет сократить время прокалывания более чем наполовину, значительно повышая эффективность. При необходимости между централизованным прожигом и резкой можно регулировать или изменять другие параметры процесса (например, для прожига можно использовать воздух и непрерывную волну, а для резки - кислород, причем времени на смену газа должно быть достаточно).

Объектив привода фокусировки часто называют осью F. Можно назвать ось H (Hand) "зумом", если ручной зум используется для централизованного прокалывания и резки.

Централизованная перфорация также сопряжена с рисками. Если во время резки произойдет столкновение, которое приведет к смещению листа, то неразрезанная часть может быть потрачена впустую. Этот процесс требует поддержки автоматической системы программирования.

Во время процесс лазерной резкиЛист фиксируется на месте с помощью зубчатой опорной планки. Если вырезанные детали слишком малы, они могут не пройти через щель в опорной планке. Если они слишком велики для поддержки опорными планками, они могут разбалансироваться и деформироваться. Это может привести к столкновению с высокоскоростной режущей головкой, что вызовет остановку или повреждение режущей головки.

Эту проблему можно решить с помощью процесса "мостовой (микрошарнирной) резки". При программировании лазерной резки графики замкнутый контур намеренно нарушается в нескольких местах, чтобы после резки детали оставались прикрепленными к окружающему материалу и не падали. Эти разрывы называются "местами расположения мостов".

Этот процесс также называют "точками излома" или "микросоединениями" (термин, образованный от дословного перевода MicroJoint). Расстояние между точками разрыва, составляющее примерно 0,2-1 мм, обратно пропорционально толщине листа.

Для разных точек зрения используется разная терминология:

Мосты соединяют деталь с окружающим материалом, а современное программное обеспечение автоматически добавляет необходимое количество мостов в зависимости от длины профиля.

Можно различать внутренние и внешние контуры и определять, нужно ли добавлять мостики. Внутренние контуры (обрезки) без мостиков отпадают, а внешние контуры (детали) с мостиками остаются прикрепленными к основному материалу и не отпадают, что устраняет необходимость в сортировке.

Если контуры соседних деталей имеют прямые края и одинаковый угол, их можно объединить в одну прямую линию и разрезать только один раз. Это называется "разрез по общему краю".

Резка с общей кромкой уменьшает длину реза и значительно повышает эффективность процесса. При этом не требуется, чтобы детали имели прямоугольную форму, как показано на рисунке ниже.

Синие линии на рисунке - это общие края.

Общая резка краев не только экономит время на процесс резки, но и уменьшает количество проколов. Преимущества очевидны.

Например, если обычная кромкорезка экономит 1,5 часа в день, то это примерно 500 часов в год. При совокупной стоимости $100 в час это составит дополнительно $50 000 в год.

Для обычной резки кромок требуется интеллектуальное программное обеспечение для автоматического программирования.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.