В XIX и XX веках клепались многие значимые стальные конструкции, такие как Эйфелева башня и автомобильные каркасы.

В конце XX века сварке подвергалось значительное количество конструкций, в том числе автомобильные остовы.

Однако некоторые конструкции должны быть одновременно и легче, и прочнее, например фюзеляжи самолетов и стальные мосты, и в них используется метод винтового соединения.

В чем разница между клепаными и винтовыми соединениями, и почему в мостах используются винтовые соединения, а не сварные соединения?

Давайте разберемся в этом.

С точки зрения несущей силы, заклепки обладают лучшей несущей способностью на сдвиг, но худшей несущей способностью на растяжение. Болтовые соединения могут выдерживать как растяжение, так и сдвиг. Сварка также может выдерживать растяжение и сдвиг, но подвержена разрыву.

С точки зрения разъемности болтовые соединения являются разъемными, а заклепочные и сварочные - нет.

С точки зрения обеспечения качества болтовые соединения лучше, чем клепка, которая лучше, чем сварка. Сварку наименее легко проверить на качество, поэтому в самолетах гражданской авиации сварка используется реже.

С точки зрения изменения свойств материала деталей наибольшее влияние оказывает сварка, и остаточное напряжение и деформация являются серьезными. Это допустимо для мостов и автомобилей, но не идеально для аэродинамических форм, таких как поверхности самолетов.

С точки зрения стоимости болтовые соединения дороже клепаных и сварных.

С точки зрения дополнительного веса болтовые соединения дороже клепаных и сварных.

Для соединений из разнородных материалов (таких как алюминий и титан, композит и титан, различные серия алюминиевых сплавы), сварка не является хорошим выбором (различные материалы обычно соединяются в самолетах, поэтому сфера применения сварки сильно страдает).

Из приведенного выше сравнения видно, почему в автомобилях и мостах чаще используются сварные и болтовые соединения, а в самолетах - заклепочные и болтовые.

PS1: Дефекты сварного шва относительно трудно контролировать, что приводит к нестабильным усталостным характеристикам.

PS2: Горячая клепка, особенно с большими размерами титан Заклепки также широко используются в самолетах.

Дополнительное пояснение: Каждая техника соединения развивается и порождает различные типы.

Например, клепку можно разделить на одностороннюю и самопроникающую.

В настоящее время самопроникающая клепка больше используется в автомобильной промышленности, а оборудование для нее стоит дорого.

Односторонняя клепка используется в основном в тех случаях, когда конструкция не является открытой, и относится к малораспространенным видам применения в упаковочной промышленности.

Существуют более сложные технологии клепки на самолетах, которые трудно локализовать.

Новые технологии, такие как сварка, лазерная сваркаСварка трением с перемешиванием также используется в аэрокосмической промышленности.

Лазерная сварка имеет небольшую зону термического воздействия и малую деформацию.

Механизм сварки трением с перемешиванием четко не изучен и отличается от других методы сварки.

Поэтому прежнее представление о том, что сварка используется для автомобилей, а клепка - для самолетов, уже не соответствует действительности.

Что касается мостов, то я мало что знаю, но интуитивно понимаю, что большинство этих масштабных сооружений учитывают факторы стоимости и не чувствительны к весу, а также зачастую не используют новейшие технологические методы.

Если рассматривать только механические свойства самого метода соединения, не принимая во внимание сложность изготовления и строительства на месте, то болтовые соединения и сварка чаще используются в гражданском строительстве благодаря своей надежности и экономичности.

Наибольшей надежностью обладают болты, особенно высокопрочные болтовые соединения фрикционного типа. В машиностроении всегда предпочтительнее использовать более управляемую технологию с меньшей дисперсией, что способствует снижению затрат и повышению надежности. Поэтому высокопрочные болтовые соединения фрикционного типа в настоящее время являются идеальным методом для таких инженерных требований.

В гражданском строительстве стальные конструкции обычно толще и больше, и заклепки используются не такие, как холодные. Их нужно сначала нагреть, а затем прямой конец заклепки сбивается заклепочником.

Вот еще две фотографии, теперь вы должны понять, как были повреждены заклепки моста Вайбайду и Эйфелевой башни!

Отопление > Монтаж > Ковка и формовка

В гражданском строительстве стальные конструкции обычно толще и больше, а используемые заклепки не похожи на холодные заклепки.

Сначала их нужно нагреть, а затем прямой конец заклепочником забить в рукоятку.

В этом случае заклепка фактически проходит два процесса: термообработку и ковку.

В современных промышленных условиях большая часть термообработки и ковки производится на металлургических и механообрабатывающих заводах.

Необходимо контролировать начальную температуру термообработки и скорость нагрева и охлаждения. Для ковки также используются высокоточные штампы.

В условиях полевой обработки очевидно, что ни один из них не может быть хорошо контролируемым при низких затратах.

В большинстве случаев на объектах гражданского строительства после формирования заклепки температура снижается в естественных условиях на открытом воздухе. Этот процесс фактически является "отжиг.

Отжиг снижает прочность стали и повышает ее пластичность.

Однако она отличается от заводской термообработки, при которой сталь нагревается в электрической печи с термометром, а температура контролируется автоматическим устройством управления.

Инженерам не нравится неконтролируемый отжиг, который происходит естественным образом в полевых условиях.

Заклепки естественным образом отжигаются в детали, и невозможно точно определить, насколько снизится их прочность и сколько останется остаточных напряжений.

Даже если он столкнется с какими-то случайностями, например, с дождем или сильным ветром, это даже вызовет "закалку", которая противоположна "отжигу".

Конечные характеристики этого вида горячих заклепок сильно варьируются.

Для обеспечения общей надежности проекта прочность заклепки будет использоваться не полностью, что приведет к увеличению количества необходимых заклепок, что приведет к расточительству и усложнению конструкции.

Кроме того, конструкция громоздка, а каждую заклепку перед использованием нужно нагревать. Сейчас такие горячие заклепки мало используются в гражданском строительстве.

Сварка - более универсальный способ.

Раньше считалось, что сварка - это очень простое дело, но, пройдя курсы по металлоконструкциям и прочитав немного информации, выяснилось, что это не так. На сайте процесс сварки В нем задействовано слишком много всего, что делает его очень большим и сложным делом. Весь процесс представляет собой большую совокупность различных физических и химических реакций.

Сварка может быть специализированной профессией, и это не только сварка в высшем профессиональном или техническом училище, но и специальность в исследовательском университете. Многие программы, такие как MARC и NASTRAN, разработали модули для моделирования процесса сварки. Даже в области гражданского строительства до сих пор существует большое количество ученых, изучающих влияние сварки на структуру, что говорит о сложности сварки. Сварка приводит к расплавлению материалов в зоне соединения, а материалы вблизи зоны соединения также выдерживают высокие температуры.

Поэтому в условиях строительства объектов гражданского строительства, поскольку температура выше, чем у заклепок, остаточное напряжение, вызванное охлаждением и рекристаллизацией, может даже достигать предел текучести материала. Влияние термообработки на окружающее пространство неконтролируемо, прочность и вязкость окружающих материалов будет меняться. В то же время, процесс сварки - это не только физические изменения, но и реакция с окружающим газом и сварочный флюс чтобы получить остатки.

Сварка на объекте, как правило, выполняется вручную, и неизбежно возникают ошибки, приводящие к таким дефектам, как подрезы, ложные швы и провары. Подобные дефекты могут оказывать значительное влияние на жесткость конструкции и ее усталостные характеристики.

Не все материалы легко поддаются сварке, особенно в условиях строительной площадки. Например, к алюминию предъявляются высокие требования на заводе, а на стройплощадке все еще сложнее. Хотя сталь является наиболее часто используемым материалом в гражданском строительстве, ее свариваемость широко варьируется. Высокопрочные и легированная сталь обычно плохо поддаются сварке из-за различий в материалах, высокой температуры плавления оксидов в алюминии, слишком быстрого охлаждения и реакций во время сварки.

В заводских условиях такие материалы, как сталь, можно сваривать с помощью аргонодуговая сварка и другие методы сварки, требующие большего количества оборудования. Однако строительная площадка ограничена простыми условиями, и дуговая сварка обычно используется, что делает сварку таких материалов нереальной.

Даже если сырьем служат высокопрочные или обычные стали, их получают путем различных видов холодной и горячей обработки в заводских условиях. В результате сварить на месте швы с одинаковыми свойствами практически невозможно.

По сравнению с клепкой и сваркой, болтовое соединение гораздо лучше контролируется в условиях полевого строительства без процесса нагрева, который может привести к неконтролируемой термообработке.

И компоненты, и болты производятся в заводских условиях, поэтому качество продукции достаточно высокое, и их можно закручивать прямо на месте. Соединения под давлением похожи на заклепки, но прочность и однородность болта лучше, чем у заклепки.

Фрикционные соединения - это не одно и то же, и при строительстве в полевых условиях возникает проблема - контроль трения. Трение зависит от давления на поверхность контакта и шероховатость поверхностиНо болты со сдвигом, динамометрические ключи и методы подготовки поверхности позволяют решить эту проблему.

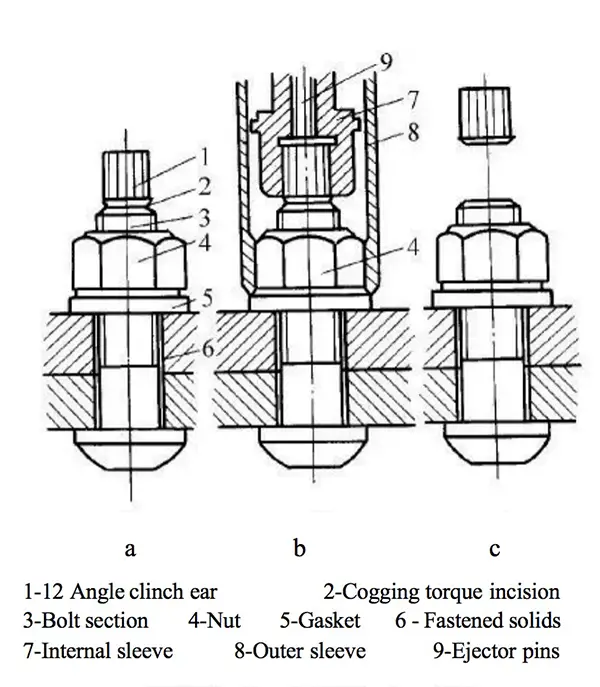

Болт со сдвигом имеет закругленную головку, похожую на заклепку, с одного конца, без углов, а с другого конца болт вкручивается через шлиц (или сливную головку). Между шлицем и болтом имеется тонкая шейка, и шлиц откручивается, когда крутящий момент, создаваемый трением между деталью и болтом, достигает предела кручения шейки.

Динамометрический ключ можно использовать для затягивания больших болтов с шестигранной головкой, чтобы добиться того же эффекта, что и при закручивании болтов со сдвигом. Их не будет слишком трудно закручивать, потому что кто-то сегодня простудился, и не будет слишком интересно, потому что кто-то сегодня идет в соседний дом (если болты затянуть слишком туго, они сломаются).

Обработка поверхности может быть выполнена на заводе путем пескоструйной обработки или нанесения антикоррозийной краски после пескоструйной обработки.

При использовании фрикционного соединения передача усилия между элементами происходит за счет трения, поэтому характеристики соединения в основном равны характеристикам самого элемента. Это в наибольшей степени соответствует концепции конструкции, а прочность, жесткость и усталостные характеристики гарантированы.

Схема использования гаечного ключа

Думаете, я хочу болеть за болтовые соединения? НЕТ!

Каждый, кто занимался монтажом стальных конструкций на стройплощадке, знает, как это неприятно. болтовое соединение Инсталляции могут быть.

Отверстия под болты могут не совпадать по разным причинам (производственная ошибка, сварочные деформации, силовые деформации...), и нередки случаи, когда болты не совпадают на один миллиметр.

Кувалда Рейнхардта используется для того, чтобы загнать срезной штифт в отверстие и добиться совпадения отверстий.

Однако эти два компонента не подходили друг к другу, и болты не удавалось затянуть.

На сайте бурение и коррекция могут слишком сильно ослабить компонент.

Иногда требуется ремонтная сварка или ремонт стальной гильзы, что очень хлопотно.

Во многих случаях соединительные пластины не могут быть напрямую соединены между компонентами, и не забудьте срезать шлицы, которые были выкручены из болтов.

Все это приводит к значительному увеличению расхода материалов.

Болты дороже обычных Q345\Q235 по весу, поэтому цена болтовых соединений слишком высока.

При сварке таких проблем не возникает, и их можно сваривать напрямую без особых различий в положении.

Еще одним преимуществом сварки является ее быстрота.

В то же время сварочная горелка может использоваться не только для соединения, но и для резки, что позволяет быстро исправлять ошибки при строительстве.

В большинстве случаев сварка может быть выполнена непосредственно между элементами без использования дополнительных пластин и с меньшими затратами материала.

Прочность стали, которую можно сварить дуговой сваркой, обычно не очень высока, и прочность сварки может быть выше, чем у основного материала.

Кроме того, зона сварки полностью охватывает весь компонент, оставляя достаточный запас прочности и надежности.

Поэтому сварка является распространенным методом при монтаже на месте, так как это удобно.

Однако различные методы не могут быть применены, если невозможно получить требуемое стабильное качество в конкретной среде при достаточно низкой стоимости.

Причина нестабильного качества сварки на месте заключается в том, что внешняя среда не поддается контролю, а работа человека не может быть надежной.

Поэтому, если перенести сварку в заводские условия, результаты будут совсем другими.

Автоматические сварочные аппараты, закрытые цеха и такие процессы, как правка, шлифовка и термообработка после сварки, помогают скорректировать сварочные деформации и снизить остаточные напряжения.

Кроме того, крупномасштабное дефектоскопическое оборудование поможет определить качество сварных швов и отремонтировать их.

Поэтому лучшим способом производства нестандартных компонентов в заводских условиях по-прежнему остается сварка.

Клепка также может быть улучшена за счет использования более совершенных технологий, например, процесса нагрева.

В прошлом использовались печи с древесным углем, но сейчас появились электрические печи, использующие принцип вихревого нагрева для быстрого нагрева заклепки.

Поскольку заклепка нагревается, а затем охлаждается, она оказывает значительное давление на пластину и может сжать ее.

Кроме того, поскольку заклепки сами по себе обладают относительно хорошей прочностью, их иногда используют для конструкций, подвергающихся динамическим нагрузкам. По-прежнему необходимо продолжать использовать заклепки для ремонта некоторых старых стальных мостов.

Например, картинка ниже взята из новости газеты Guangzhou Daily о ремонте моста Хайчжу.

Из-за громоздкости гражданского строительства применение горячих заклепок в этой области сокращается. Однако холодные заклепки (например, вытяжные) по-прежнему полезны при соединении легких обшивок и тонких пластин, поскольку они легче и расходуют меньше материала, чем болты.

Кроме того, тонкие пластины нелегко сварить, поэтому холодные заклепки подходят для соединения различных типов материалов, особенно для соединений, требующих меньшей прочности. В гражданском строительстве они обычно используются для соединения тонкостенных стальных и профилированных стальных листов, которые представляют собой очень тонкие детали. Распространенный пример - временные ограждения на строительных площадках.

Поэтому необходимо продумать, какой способ подключения выбрать:

Каждый тип соединения имеет свою область применения в приложении.

Существует еще много способов применения заклепок в таких областях, как аэрокосмическая промышленность, но это не моя область, и сейчас самое время другим специалистам по аэрокосмической промышленности рассказать об этом подробнее.

Я подведу итог с точки зрения судостроения.

Клепка широко использовалась в судостроении до Второй мировой войны, но сейчас она устарела. Несмотря на устаревание в судостроении, клепаные соединения все еще используются в современном самолетостроении, но они сильно отличаются от клепаных соединений, использовавшихся на кораблях до Второй мировой войны.

В связи с необходимостью снижения собственного веса самолета большинство материалов, из которых изготавливаются самолеты, - это алюминий и композиты. Алюминий плохо поддается сварке, в то время как композиты не поддаются сварке. Учитывая, что самолет должен быть еще и водонепроницаемым, клепка - лучший вариант для строительства самолета.

Болтовые соединения в основном используются в строительстве внутри страны (здания, мосты, краны и палубные установки на кораблях/океанских платформах). Болтовые конструкции легко демонтируются, но не являются водонепроницаемыми, а сами болты подвержены ржавчине (вода может скапливаться в пазах болтов).

Сварка является практически единственным методом соединения деталей, используемым сегодня в морской промышленности (полностью заменив клепку), а также применяется в наземном строительстве. По сравнению с болтовыми соединениями сварка имеет преимущество в герметичности. По сравнению с клепкой сварка имеет преимущество в высокой скорости, а качество современных технология сварки является более надежным. Недостатком является то, что его нелегко разобрать, а при демонтаже необходимо взорвать или отрезать компоненты, что вредит возможности повторного использования сырья.

Почему судоходная промышленность отказалась от клепки?

Помимо низкой скорости строительства, клепаную конструкцию корпуса до Второй мировой войны можно сравнить с крекером для газировки, а новый "Титаник", построенный по современной сварной технологии, можно сравнить с куском пластилина.

Ключевым моментом любой большой металлической конструкции является место соединения компонентов!

Это касается и корабля, и самолета, и автомобиля, и ракеты.

Две соединенные доски не могут быть прочнее, чем одна составная доска.

Что касается сварки: Не стоит полностью полагаться на результаты сварки на заводе.

Даже если сварочный материал прочнее родительского материала, то после сварки родительский материал на линии границы все равно будет ослаблен. Помните!

Пример

Позвольте мне взять в качестве примера реальный проект (мне нравится учиться на практических примерах), используя в качестве примера здание завода с портальной стальной рамой.

Из-за высокой стоимости и сложности использования клепки для обычных стальных конструкций зданий, давайте обсудим сварку и болты.

Наши требования к заводу с краном следующие:

Начнем с соединения стальной колонны ворот с фундаментом.

Основание колонны делится на жесткие соединения и шарнирные соединения.

Для силового оборудования мы обычно делаем жесткое соединение, поскольку динамическая нагрузка крана, особенно горизонтальная нагрузка торможения, может легко вызвать общую неустойчивость.

Мы можем приварить или прикрутить основание колонны, но сварка не очень проста.

Поскольку ножка колонны соединена с фундаментом под колонной, если она полностью заварена, это может привести к таким проблемам, как недостаточный сварной шови трудно обеспечить устойчивость колонны в процессе сварки.

Боитесь ли вы смотреть на сварочный пруток в руке, оттопыривая задницу и глядя на болтающийся столб?

Во-вторых, давайте поговорим о стыках балок и колонн. Это не имеет значения.

Пока они жестко соединены, допустимы и болты, и сварка, но сварные швы подвержены ржавчине, поэтому производители стальных конструкций должны быть надежными.

Если отверстия под болты немного не совпадают, вы можете расплакаться через минуту.

И снова ветрозащитная стойка должна быть навесной.

Так что не медлите, возьмите болт и попробуйте.

И наконец, если в один прекрасный день фабрика выйдет из строя (босс, не бейте меня), насколько просто будет соединить болты? Два человека могут прикрутить три фабрики в один день и продать их ночью.

В общем, если соединение должно быть шарнирным, используйте болты.

Если речь идет о жестком соединении, выбор между сваркой и болтовыми соединениями зависит от ситуации, сложности и уровня квалификации сварщиков.

Болтовые соединения проще и требуют меньшей квалификации, но при этом предъявляют более высокие требования к производителю в плане точности и контроля качества.

Сварные соединения позволяют сэкономить средства, но предъявляют более высокие требования к прочности материала и квалификации сварщиков.

По окончании работы инспектора попросят провести проверку, но производитель, скорее всего, будет недоволен наличием ошибок и даже может предложить скидку.

Однако если вы уверены в своих болтовых соединениях и считаете, что правительство может снести землю, на которой находится ваша фабрика, вы можете использовать болтовое соединение, чтобы попросить компенсацию за фабрику, а затем найти новый участок земли для строительства.

Мнение А

Я только что закончил оценку базового исследования технологического оборудования и хочу поделиться своими мыслями.

Самая большая проблема с заклепками и болтами заключается в том, что они противоречат основной цели - снижению веса.

Болты также имеют проблемы с проскальзыванием проводов и ослаблением.

И клепка, и болты имеют преимущество в виде простых принципов и проверенной технологии.

Существует множество виды сваркиСварка трением, сварка с перемешиванием и лазерная дуговая сварка.

Преимущество сварки заключается в том, что можно добиться снижения веса.

Недостатком является то, что некоторые металлические материалы плохо поддаются сварке и склонны к растрескиванию и деформации.

Для сварки одного и того же материала и разных материалов требуются разные технологии сварки.

Помимо самого процесса, производство автоматизированного сварочного оборудования также сопряжено с определенными трудностями.

Мнение В

Сварка

Преимущества: Подходит для различных форм, экономит сталь, может быть автоматизирован, имеет высокую эффективность производства.

Недостатки: Качество сильно зависит от сварочных материалов и обращения с ними.

Клепка

Преимущества: Надежное соединение для передачи усилия, прочность, хорошая пластичность, качество легко проверить, широко используется в конструкциях, подверженных динамическим нагрузкам.

Недостатки: Лом стали и дополнительная работа.

Болты делятся на обычные и высокопрочные.

Обычные болты просты в обращении и не должны срезаться.

Высокопрочные болты обладают преимуществами как обычных болтов, так и заклепочных соединений и теперь могут использоваться вместо заклепочных соединений.

Мнение С

Клепаные детали с дефектами можно легко заметить, что делает его полезным в аэрокосмической промышленности, судостроении, мостостроении и других областях.

Сварка отличается высокой эффективностью и прочностью, благодаря чему она широко используется в машиностроении, производстве оборудования и автомобилей.

Болтовые соединения удобны для демонтажа, поэтому они используются в основном в процессе сборки. Например, сварка в иллюминаторах самолетов неудобна для обслуживания, а сварка во время полета - рискованна.

Клепка может облегчить устранение дефектов, обнаруженных во время технического обслуживания. Например, клепка металлических конструктивных элементов шасси автомобиля может снизить эффективность производства и прочность.

В проекте Национального стадиона (Птичье гнездо) сварка всех деталей создает концентрированное напряжение в определенных местах и делает строительство неудобным из-за большого количества сварки на большой высоте. Наиболее надежным решением является изготовление "ветвей" на заводе и сборка их на месте.

Учитель клепального дела отремонтировал клепаный мост, построенный японцами, нагрев заклепки с помощью газовая сваркаА потом разбить их кувалдой, когда они остынут.

Ремонт треснувшего сварного шва внутри моста затруднен, поскольку весь мост нельзя разобрать и заварить заново.

Мнение D

В ответе рассматриваются только два пункта, а преимущества клепки неясны.

Болтовое соединение обеспечивает хорошую прочность и пластичность как соединительной пластины, так и болтов.

Он сохраняет свою несущую способность даже при больших деформациях и обладает высокой сейсмостойкостью.

Легко заметить, когда нагрузка на узел превышена.

Прочность сварного шва не столь высока, особенно при низких температурах, что делает его склонным к хрупким повреждениям.

В процессе строительства болтовая конструкция может быть не такой удобной, как сварка, но качество конструкции легко контролировать.

При сварке, особенно в полевых условиях, могут возникать такие дефекты, как трещины, пузыри, шлак, сварочные утечки, нерасплавленные и сварка проплавлением.

Он предъявляет высокие требования к персоналу, занимающемуся сваркой, и затрудняет наблюдение за качеством строительства.

Техническое содержание общих ультразвуковых неразрушающий контроль выше, чем при испытании высокопрочных болтов, и требует больших затрат на оборудование и рабочую силу.

Мнение Е

Основываясь на собственной интуиции, позвольте мне обсудить некоторые концепции.

Сайт процесс клепки является самой простой. Сама заклепка представляет собой отливку, а для клепки достаточно просверлить отверстия в предмете. Недостатком является то, что при достаточно сильном продольном ударе заклепка может деформироваться и разрушиться.

Процесс изготовления винтов сложнее, поскольку не все винты являются самодельными. Резьба самого винта должна быть выполнена на токарном станке, а отверстие в соединении - на станке для гравировки негативного рисунка. По сравнению с клепкой, винты прочнее при прямом воздействии. Однако со временем винты могут ослабнуть, если соединение подвергается длительной возвратно-поступательной вибрации, а резьбовая поверхность винта особенно подвержена ржавчине.

Процесс сварки является самым сложным. С точки зрения преимуществ, сварка не только соединяет, но и сплавляет материалы. Поэтому сварка должна быть лучше предыдущих двух типов по прочности, водонепроницаемости, воздухонепроницаемости и электропроводности.

Мнение F

Недостатки сварки:

Деформация может быть сильной, так как высокая температура сварки приводит к концентрации напряжений в сварном шве. Поэтому во многих высокоточных соединениях поверхностей с высокими требованиями используются резьба и клеевое соединение.

Его трудно проверять. После сварки для обнаружения дефектов требуется специальное испытательное оборудование, что может привести к увеличению затрат.

Ограниченность участка также может стать проблемой.

Его трудно разобрать. Если допущена ошибка при сварке, соединение необходимо разрезать и сварить заново.

Он обладает хорошими характеристиками соединения и подходит для сварки крупногабаритного оборудования с материалами различной формы и размера.

Он обладает хорошей жесткостью, общей производительностью и герметичностью.

Мнение G

Болты можно легко снять, но они занимают место и увеличивают вес, поэтому их используют редко, если их не нужно снимать. Сварка требует оборудования и рабочего времени, и не все материалы можно сваривать. Клепка становится все менее распространенной.

Мнение Н

Стационарные объекты, такие как мосты, башни и строительные винты, обычно скрепляются заклепками или сваркой, в то время как движущиеся объекты или детали скрепляются сваркой или заклепками из-за того, что движение может ослабить винты. Невозможно проверить каждый винт перед каждым полетом.

Сварка - самый стабильный вариант, поскольку и заклепочные, и винтовые соединения соединяют две детали за счет трения, что неприемлемо, если между двумя деталями действует сила в направлении движения. Сварка соединяет две детали в единое целое.

Если между двумя деталями существует сила в направлении перевода, можно рассмотреть возможность их фиксации с помощью винтов, если они опираются друг на друга. Например, если одна часть имеет пазы, а другая - выпуклые направляющие, их можно закрепить винтами, если они соответствуют друг другу. Принцип заключается в преобразовании силы трения при переводе в давление на крепление, что значительно повышает силу опоры и стабильность.

Мнение I

Клепаные соединения - это широкая категория, и болты являются одним из наиболее распространенных типов. Болты или высокопрочные заклепки могут обеспечить большую прочность, чем сварка, но их недостатком является более высокая стоимость. В самолетах используются заклепочные соединения, которые прочнее и легче обычных винтовых соединений, таких как винт Бома, винт Хака и т. д. Поскольку к самолетам предъявляются высокие требования по безопасности, их нельзя сваривать и приходится использовать заклепки. К высокоскоростным поездам такие высокие стандарты не предъявляются, поэтому в них обычно используется сварка. Автомобили имеют еще более низкие стандарты и могут использовать сварку, хотя некоторые производители автомобилей, например Land Rover, делают автомобили с кузовом из алюминия и клепают их, как самолеты, но они очень дорогие.

Мосты - не моя специализация, но при некоторых особых требованиях, например, необходимости сохранить легкость моста при использовании высокопрочной стали, сварка может быть невозможна из-за плохая сварка характеристики высокопрочной стали. Кроме того, вблизи морского побережья могут предъявляться требования к коррозионной стойкости, а поскольку коррозионностойкая сталь также трудно сваривается, для обеспечения безопасности часто используется клепка.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.