Was ist der Unterschied zwischen den Aluminiumlegierungen 6061-T6 und 7075-T651, und welche sollten Sie für Ihr Projekt wählen? Dieser Artikel befasst sich mit den Eigenschaften, Anwendungen und wichtigsten Unterschieden zwischen diesen beiden beliebten Legierungen. Von ihrer Festigkeit und Härte bis hin zu ihrer Korrosionsbeständigkeit und Verarbeitbarkeit erfahren Sie, wie die einzigartigen Eigenschaften jeder Legierung sie für unterschiedliche Anwendungen geeignet machen. Am Ende werden Sie in der Lage sein, eine fundierte Entscheidung darüber zu treffen, welche Aluminiumlegierung für Ihre spezifischen Anforderungen am besten geeignet ist.

In der mechanischen Konstruktion verwenden wir häufig Aluminiumlegierungen. 6061-T6 und 7075-T651 sind zum Beispiel die beiden am häufigsten verwendeten Aluminiumlegierungen.

Da sie ein gutes Verhältnis zwischen Festigkeit und Gewicht aufweisen, d. h. leicht und dennoch stabil sind, werden sie häufig in gewichtssensiblen Bereichen wie Hochgeschwindigkeitsplattformen, Flugzeugstrukturen und Fahrradrahmen eingesetzt.

Die Frage ist also: Was ist der Unterschied zwischen 6061-T6 und 7075-T651? Was bedeuten die Bezeichnungen "6xxx" und "7xxx" bedeuten? Und was bedeuten "T6" und "T651"?

In diesem Zusammenhang ist die Klassifizierung und Benennung von Aluminiumlegierungen zu erwähnen.

(1) Geschmiedet und Aluminiumguss Legierungen:

Wir wissen, dass Aluminiumlegierungen auf Aluminium basieren und mit einem oder zwei Hauptlegierungselementen versetzt sind, die Metalleigenschaften aufweisen.

In den meisten Aluminiumlegierungen liegt der Gehalt an Aluminium zwischen 90% und 96%, und andere Legierungselemente sind Kupfer, Zink, Mangan, Magnesium, Silizium usw.

Je nach Art des Herstellungsverfahrens lassen sich Aluminiumlegierungen in geschmiedete Aluminiumlegierungen und Aluminiumguss Legierungen.

Geschmiedete Aluminiumlegierungen werden in Form von Barren oder Knüppeln hergestellt und dann durch verschiedene Verfahren wie Walzen, Strangpressen, Verformung, Ziehen usw. zu Legierungen verarbeitet, die von den Endverbrauchern zu Teilen verarbeitet werden können.

Aluminiumgusslegierungen werden hergestellt durch Gießverfahren zur Herstellung von Barrenlegierungen.

| Aluminium-Knetlegierungen verschiedener Güteklassen | ||||||

| Klasse | Hauptseite Legierungselemente | Verstärkungsmethode | Stärke | Korrosionsbeständigkeit | Verarbeitbarkeit/Formbarkeit | Verbindung/Schweißleistung |

| 1xxx | Nicht legiert (99% AI) | Kaltverfestigung | 5 | 1 | 1 | 3 |

| 2xxx | Kupfer | Wärmebehandlung | 1 | 4 | 4 | 5 |

| Mangan | Kaltverfestigung | 3 | 2 | 1 | 1 | |

| 4xxx | Silizium | Kaltverfestigtes Magnesium, das wärmebehandelbar ist | 3 | 4 | 1 | 1 |

| 5xXx | Magnesium | Kaltverfestigung | 2 | 1 | 1 | 1 |

| 6xxx | Magnesium, Silizium | Wärmebehandlung | 2 | 3 | 2 | 2 |

| 7xxx | Zink | Wärmebehandlung | 1 | 1 | 4 | 3 |

| 8xxx | Lithium, Zinn | Wärmebehandlung | ||||

| Aluminiumgusslegierungen unterschiedlicher Güteklassen | ||||||

| Klasse | Hauptlegierungselemente | Verstärkungsmethode | Knackempfindlichkeit | Korrosionsbeständigkeit | Leistung in der Endbearbeitung | Leistung beim Schweißen |

| 1xx.x | Nicht legiert (99% A) | Kaltverfestigung | — | 1 | 1 | 1 |

| 2xx.x | Kupfer | Wärmebehandlung | 4 | 4 | 1-3 | 2-4 |

| 3xx.x | Silizium, Magnesium, Kupfer | Wärmebehandlung | 1-2 | 2-3 | 3-4 | 1-3 |

| 4xx.x | Silizium | Kaltverfestigung | 1 | 2-3 | 4-5 | 1 |

| 5xx.x | Magnesium | Kaltverfestigung | 4 | 2 | 1-2 | 3 |

| 6xx.x | nichts | nichts | — | — | ||

| 7xx.x | Zink | Wärmebehandlung | 4 | 4 | 1-2 | 4 |

| 8xx.x | Zinn, Kupfer, Nickel | Wärmebehandlung | 5 | 5 | 3 | 5 |

| Hinweis: Zellen ohne Zahlen sind oft nicht spezifiziert oder schwer zusammenzufassen. Stufe 1 steht für eine sehr gute Bewertung, Stufe 5 für eine schlechte Bewertung und die Stufen 2-4 liegen im mittleren Bereich. | ||||||

Geschmiedete Aluminiumlegierungen und gegossene Aluminiumlegierungen.

Geschmiedete Aluminiumlegierungen enthalten nicht mehr als 4% Legierungselemente, während gegossene Aluminiumlegierungen eine Legierungszusammensetzung von mehr als 10% aufweisen.

Der Grund dafür ist, dass der höhere Gehalt an Legierungselementen zu einer geringeren Duktilität führt, was die spätere Verarbeitung behindern kann.

In der Praxis werden daher in den meisten Fällen geschmiedete Aluminiumlegierungen wie die gängigen 6061, 7075, 5083, 1100 und sogar AL-Li8090-T8771 verwendet.

(2) Wärmebehandelbare Aluminiumlegierungen und nicht wärmebehandelbare Aluminiumlegierungen.

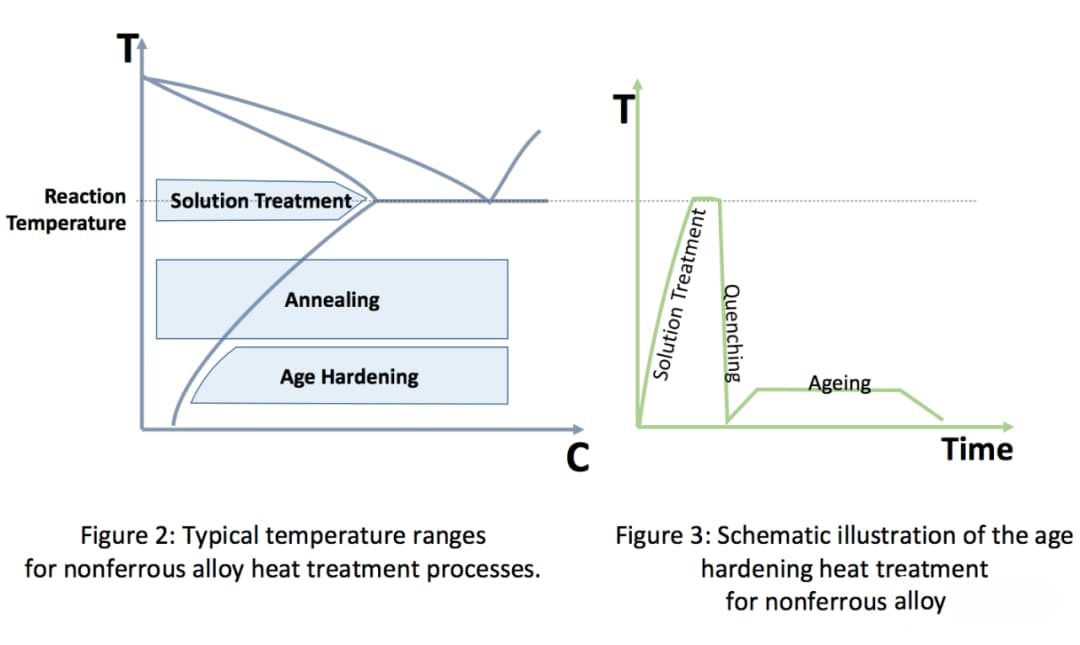

Aluminiumlegierungen können auch in wärmebehandelbare und nicht wärmebehandelbare Kategorien eingeteilt werden, je nachdem, ob sie einer Wärmebehandlung unterzogen werden können. Wärmebehandelbare Aluminiumlegierungen beruhen auf den Hauptlegierungselementen (und einigen Nebenlegierungselementen), die während des Alterungsprozesses eine signifikante Mischkristall- und Ausscheidungshärtung bewirken, wodurch die Festigkeit und Härte der Legierung.

Dazu gehören verschiedene Konzepte wie die Mischkristallwärmebehandlung und die Alterung. Später werden wir uns mit anderen Konzepten im Zusammenhang mit der Verfestigung von Legierungen befassen, z. B. mit Kaltumformung und Kaltverfestigung.

Unter Kaltumformung versteht man die plastische Verformung von Metallen bei einer bestimmten Temperatur und mit einer bestimmten Geschwindigkeit, wodurch eine Kaltverfestigung - beispielsweise durch Walzen oder Ziehen - erreicht wird, um die Festigkeit zu erhöhen.

Das Prinzip der Kaltverformung besteht darin, dass Versetzungen und Leerstellen im Gefüge entstehen, wodurch die Relativbewegung zwischen den Atomen unterdrückt wird und die Festigkeit der Legierung letztlich erhöht wird.

Beim Kaltverfestigen wird das Metallgefüge durch Kaltverformung verändert, was die Festigkeit und Härte erhöht, aber die Duktilität verringert. Für ein besseres Verständnis der Kaltverfestigung siehe Abbildung 4 in diesem Artikel.

Die Wärmebehandlung von Mischkristallen ist ein Verfahren, bei dem ein Produkt auf eine geeignete Temperatur erhitzt und für eine ausreichende Zeit auf dieser Temperatur gehalten wird, damit die gelösten Stoffe in die Mischkristalle übergehen können, gefolgt von einer raschen Abkühlung, um die gelösten Bestandteile in den Mischkristallen zu halten.

Bei Aluminiumlegierungen beinhaltet die Mischkristallwärmebehandlung das Erhitzen der Legierung auf eine hohe Temperatur von 440℃-530℃ (die spezifische Temperatur hängt von den Legierungselementen ab), um die Legierungselemente im Aluminium aufzulösen und es zu erweichen.

Das Material wird dann in der Regel in Wasser abgeschreckt, um die Verteilung der gelösten Elemente in der Legierung zu erhalten.

Unter Alterung versteht man die Ausscheidung von gelösten Atomen aus einem übersättigten Mischkristall nach einer Mischkristallwärmebehandlung. Dies kann auf natürliche Weise bei Raumtemperatur oder künstlich in einem Niedrigtemperaturofen geschehen, was zu einer feineren Ausscheidung von Atomen führt und somit die Festigkeit der Legierung verbessert.

Bei Aluminiumlegierungen ist die Alterung der Prozess, bei dem ein Teil der Legierungselemente oder -verbindungen aus dem übersättigten Mischkristall ausfällt, um die gewünschten mechanischen Eigenschaften zu erzielen.

Nach der Mischkristallhärtung und dem Abschrecken ist das Material relativ weich, so dass es sich zur Verfestigung des Werkstoffs strecken lässt.

Wenn man das Material nach dem Abschrecken an der Luft altern lässt, wird es allmählich härter. Diese Veränderung erfolgt jedoch sehr langsam, und einige Legierungen können mehrere Jahre benötigen, um ihre maximale Härte zu erreichen.

Alternativ kann das Material sofort künstlich gealtert werden, indem es erneut auf 100-200 °C erwärmt und für eine bestimmte Zeit gehalten wird, wodurch es durch die Ausscheidung von Härtebildnern aushärtet und seine Festigkeit stark erhöht wird.

Beim Alterungsprozess ist es entscheidend, die Temperatur und die Zeit richtig zu steuern. Eine hohe Temperatur und eine lange Alterungszeit können zur Bildung größerer Ausscheidungselemente führen und den Aushärtungseffekt stark verringern.

Andererseits benötigt eine zu niedrige Alterungstemperatur eine zu lange Ausscheidungszeit, um gute Verfestigungseffekte zu erzielen. Eine längere Zeit bedeutet geringere Effizienz und höhere Kosten.

Glühen: Erhitzen und langsames Abkühlen zur Beseitigung Eigenspannung und die Zähigkeit zu verbessern.

Temperieren: Wiedererwärmen nach dem Abschrecken. Das englische Wort "temper" bedeutet auch "wütend werden". Wenn jemand ruhig ist, ist sein Temperament gering, aber wenn er wütend wird, flammt sein Temperament auf. Wenn jemand wütend wird, kehrt sein Temperament zurück, daher der Begriff "Tempering" (nur zur besseren Erinnerung).

Nachdem wir nun eine Reihe von Konzepten erklärt haben, lassen Sie uns fortfahren.

Nicht wärmebehandelbare Aluminiumlegierungen können mit ihren primären Legierungselementen bei der Lösungsglühung und bei Alterungsprozessen keine signifikanten Mischkristall- und Ausscheidungshärtungseffekte erzielen. Daher kann ihre Festigkeit nur durch Kaltverfestigungsverfahren wie Kaltwalzen oder Ziehen verbessert werden.

So sind beispielsweise die Aluminium-Schmiedelegierungen der Klassen 1, 3 und 5 nicht wärmebehandelbar, während die Klassen 2, 6 und 7 wärmebehandelt werden können.

Bei Aluminiumgusslegierungen sind die Typen 1, 4 und 5 nicht wärmebehandelbar, während die Typen 2, 3, 7 und 8 wärmebehandelbar sind.

Bei nicht wärmebehandelbaren Aluminiumlegierungen kann die Festigkeit nur durch Kaltverfestigungsverfahren wie Walzen und Ziehen erhöht werden, bei denen Versetzungen und Leerstellen im Gefüge entstehen, die die relative Bewegung der Atome hemmen und so die Festigkeit der Legierung erhöhen.

Bei wärmebehandelbaren Aluminiumlegierungen kann die Festigkeit sowohl durch Wärmebehandlung als auch durch Kaltverfestigung erhöht werden.

Mit anderen Worten, ob eine Aluminiumlegierung wärmebehandelt werden kann oder nicht, bestimmt die Art der Verfestigung.

| Festigkeit von Aluminium-Knetlegierungen | ||||

| Klasse | Inhalt des Hauptelements (%) | Verstärkungsmethode | Zugfestigkeit (MPa) | Streckgrenze (MPa) 0,2% |

| 1xxx | Aluminium: 99,00-99,99 | Kaltbearbeitung | 75-175 | 28-152 |

| 2xxx | Kupfer: 2,2-6,8 | Wärmebehandlung | 170-520 | 76-345 |

| 3xxx | Mangan: 0,3-1,5 | Kaltbearbeitung | 140-280 | 41-248 |

| 4xxx | Silizium: 3.6-13.5 Kupfer: 0,1-4,7 Magnesium: 0.05-1.3 | Kaltbearbeitung, einige können wärmebehandelt werden | 105-350 | 45-180 |

| 5xxx | Magnesium: 0.5-5.5 | Kaltbearbeitung | 140-380 | 41-345 |

| 6xXx | Silizium: 0.2-1.8 Magnesium: 0.35-1.5 | Wärmebehandlung | 150-380 | 55.2-276 |

| 7xXx | Zink: 0,8-8,2 Magnesium: 0.1-3.4 Kupfer: 0,05-2,6 | Wärmebehandlung | 380-620 | 103-503 |

| Anmerkung: Die Zugfestigkeit und die Streckgrenze in der Tabelle sind Durchschnittswerte. | ||||

| Festigkeit von Aluminiumgusslegierungen | ||||

| Klasse | Inhalt des Hauptelements (%) | Verstärkungsmethode | Zugfestigkeit (MPa) | Streckgrenze (MPa) 0,2% |

| 1xx.x | Aluminium: 99-99,99 | Kaltbearbeitung | 131-448 | 28-152 |

| 2xx.x | Kupfer: 4-4,6 | Wärmebehandlung | 131-276 | 90-345 |

| 3xx.x | Silizium: 5-17 | Wärmebehandlung | 117-172 | 66-172 |

| 4xx.X | Silizium: 5-12 | Kaltbearbeitung | 117-172 | 41-48 |

| 5xx.x | Magnesium: 5-12 | Kaltbearbeitung | 131-448 | 62-152 |

| 6xx.x | / | |||

| 7xx.x | Zink: 6,2-7,5 | Wärmebehandlung | 207-379 | 117-310 |

| Anmerkung: Die Zugfestigkeit und die Streckgrenze in der Tabelle sind Durchschnittswerte. | ||||

Aluminiumlegierungen werden durch vier Ziffern, gefolgt von einigen Symbolen, dargestellt, z. B. 5083-H112, 7075-T73, usw.

Die Darstellungsmethode unterscheidet auch klar zwischen geschmiedeten und gegossenen Aluminiumlegierungen.

Die ersten 4 Ziffern von gegossenen Aluminiumlegierungen enthalten einen Dezimalpunkt, während es bei geschmiedeten Aluminiumlegierungen keinen Dezimalpunkt gibt.

Zum Beispiel stehen 1xxx, 3xxx, 5xxx, 7xxx für geschmiedete Aluminiumlegierungen, während 1xx.x, 3xx.x, 5xx.x, 7xx.x für gegossene Aluminiumlegierungen stehen.

Da geschmiedete Aluminiumlegierungen in der Praxis häufiger verwendet werden, werde ich mich im Folgenden hauptsächlich auf geschmiedete Aluminiumlegierungen konzentrieren.

Die erste Ziffer steht für die Art der Aluminiumlegierung, bestehend aus den Ziffern 1-9, wobei unterschiedliche Ziffern für unterschiedliche Legierungszusammensetzungen stehen.

Die zweite Ziffer steht für die Modifikation der Legierungszusammensetzung, wobei 0 für die ursprüngliche Zusammensetzung steht, 1 für die erste Modifikation, 2 für die zweite Modifikation und so weiter, was die Unterschiede im Gehalt der verschiedenen Legierungselemente anzeigt. Zum Beispiel steht 7075 für die ursprüngliche Aluminium-Zink-Legierung, während 7175 und 7475 für modifizierte Aluminium-Zink-Legierungen stehen. 7175 und 7475 sind modifizierte Sorten von 7075.

Die dritte und vierte Ziffer stehen für bestimmte Legierungen der Legierungsreihe. Die Werte dieser Ziffern haben keine besondere Bedeutung.

Baureihe 1xxx

Die 1xxx Serie von Aluminium Legierungen ist eigentlich keine echte Aluminiumlegierung, da ihr Aluminiumgehalt 99% beträgt, was sie zu kommerziellem Reinaluminium macht.

In Bezug auf die Mechanik hat diese Legierung eine gute Duktilität. 1100 wird zum Beispiel häufig verwendet für Feinblech und für gängige Pharma- und Lebensmittelverpackungen aus Aluminiumfolie, die ebenfalls aus Legierungen der Serie 1xxx hergestellt wird.

Darüber hinaus weisen die Legierungen der Serie 1xxx eine gute Korrosionsbeständigkeit und Verarbeitbarkeit auf und können durch Bearbeitung gehärtet werden, um ihre Festigkeit zu erhöhen.

Aufgrund ihrer ausgezeichneten Leitfähigkeit und Wärmeleitfähigkeit werden diese Legierungen häufig im Bereich der Energieübertragung eingesetzt.

Baureihe 2xxx

Das Hauptlegierungselement der 2xxx-Serie ist Kupfer mit einem geringen Anteil an Magnesium.

Da sich Kupfer bei hohen Temperaturen in Aluminium auflösen kann, reagiert diese Art von Legierung mit Mischkristallverfestigung und wird als wärmebehandelbare Aluminiumlegierung bezeichnet.

Nach der Wärmebehandlung kann es eine ausgezeichnete Festigkeit aufweisen, die mit der von Stahl mit niedrigem Kohlenstoffgehalt vergleichbar ist.

Natürlich ist es durch das Vorhandensein von Kupfer auch anfälliger für Korrosion.

2024 ist eine typische und weit verbreitete Aluminiumlegierung der Serie 2xxx.

Baureihe 3xxx

Das wichtigste Legierungselement von Aluminiumlegierungen der Klasse 3 ist Mangan.

Diese Legierungen haben eine mittlere Festigkeit und eine ausgezeichnete Verarbeitbarkeit.

Beispielsweise wird die Aluminiumlegierung 3003 in dieser Klasse aufgrund ihrer guten Formbarkeit häufig für Wärmeableitungsgeräte verwendet.

Ein weiteres Beispiel ist die Aluminiumlegierung 3004, die sich durch gute Verformbarkeit und Verarbeitbarkeit auszeichnet und häufig für die Herstellung von Getränkedosen verwendet wird.

Baureihe 4xxx

Das wichtigste Legierungselement von Aluminiumlegierungen der Klasse 4 ist Silizium.

Durch den Zusatz von Silizium kann der Schmelzpunkt gesenkt werden, ohne die Duktilität zu beeinträchtigen. Daher werden diese Legierungen in der Regel als Schweißdrähte verwendet, um andere Aluminiumwerkstoffe.

Darüber hinaus ist die Oxidschicht von Legierungen der Klasse 4 ästhetisch ansprechend, was sie zu einem beliebten Material für Bauanwendungen macht. Die repräsentativste Legierung in dieser Klasse ist 4047, die eine gute thermische und elektrische Leitfähigkeit sowie Korrosionsbeständigkeit aufweist.

Diese Legierungen sind in der Regel nicht wärmebehandelbar, aber je nach Siliziumgehalt und anderen Legierungselementen können einige einer gewissen Wärmebehandlung unterzogen werden.

Baureihe 5xxx

Das Hauptelement von Aluminiumlegierungen der Klasse 5 ist Magnesium, mit einem geringen Anteil an Mangan in bestimmten Legierungen.

Diese Legierungen können durch Kaltverfestigung verfestigt werden, sind leicht zu schweißen und weisen eine ausgezeichnete Korrosionsbeständigkeit auf, so dass sie sich für den Einsatz in der Schifffahrt eignen, z. B. für Schiffsrümpfe, Gangways und andere Schiffsausrüstungen.

Die Legierung 5052 beispielsweise hat eine gute Beständigkeit gegen Seewasserkorrosion und eine ausgezeichnete Formbarkeit, weshalb sie häufig in Schiffen verwendet wird. Die Legierung 5083 eignet sich für Panzer und Kampfflugzeuge, während die Legierung 5005 häufig für Baukonstruktionen verwendet wird.

Die Baureihe 6xxx

Die Hauptlegierungselemente der Aluminiumlegierung der Serie 6xxx sind Magnesium und Silizium, die bei der Mischkristallwärmebehandlung Mg2Si bilden.

Diese Art von Legierung kann ihre Festigkeit durch Wärmebehandlung verbessern. Obwohl sie nicht die hohe Festigkeit der Aluminiumlegierungen der Serien 2xxx und 7xxx hat, kombiniert sie gute Festigkeit und Verarbeitbarkeit, Schweißbarkeit, Umformbarkeit und Korrosionsbeständigkeit.

Die durch Strangpressen hergestellte Legierung der Serie 6xxx ist die erste Wahl im Bereich des Maschinenbaus und der Bautechnik.

Zum Beispiel, 6061 Aluminiumlegierung ist die flexibelste wärmebehandelbare Aluminiumlegierung, die die meisten der hervorragenden Eigenschaften von Aluminium beibehält. Daher ist sie auch die am häufigsten verwendete Aluminiumlegierung in unseren Konstruktionen. Diese Sorte hat ein breites Spektrum an mechanischen Eigenschaften und Korrosionsbeständigkeit, eine ausgezeichnete Verarbeitbarkeit im geglühten Zustand, kann mit konventionellen Methoden verarbeitet werden und ist auch schweißbar.

Aluminium-Legierungen der Serie 7xxx

Das Hauptlegierungselement der Aluminiumlegierungen der Serie 7xxx ist Zink, in der Regel mit einem gewissen Anteil an Kupfer und Magnesium.

Aufgrund der Verwendung von Zink ist diese Art von Legierung die stärkste aller Schmiedelegierungen, und ihre Festigkeit kann sogar die einiger Stähle übertreffen.

Aus diesem Grund werden 7xxx-Legierungen häufig in der Luftfahrtindustrie verwendet. Obwohl der Zusatz von Zink die Verarbeitbarkeit beeinträchtigt, gleicht seine ausgezeichnete Festigkeit diesen Nachteil aus.

Die Aluminiumlegierung 7075 beispielsweise ist aufgrund ihres ausgezeichneten Verhältnisses zwischen Festigkeit und Gewicht die ideale Wahl für hochbelastete Teile. Sie kann je nach Bedarf geformt und bearbeitet sowie wärmebehandelt und anderweitig bearbeitet werden.

Aluminiumlegierungen der Serie 8xxx

Die Aluminiumlegierungen der Serie 8xxx enthalten als Legierungselemente ungewöhnliche Elemente wie Lithium, Zinn oder Eisen.

Diese Art von Legierung wird im Allgemeinen für bestimmte Anwendungen verwendet, z. B. bei hohen Temperaturen, geringerer Dichte, höherer Steifigkeit und anderen Anforderungen.

So wird beispielsweise die Aluminium-Lithium-Legierung 8090-T8771 für einen großen Drehteller mit hoher Drehgeschwindigkeit, geringem Trägheitsmoment und hoher Steifigkeit verwendet.

8xxx-Legierungen werden auch häufig für Hubschrauberteile und andere Luft- und Raumfahrtanwendungen verwendet.

Aluminiumlegierungen werden in Gruppen eingeteilt und durch vierstellige Zahlen dargestellt, wobei verschiedene Ziffern für unterschiedliche Legierungszusammensetzungen stehen.

So ist beispielsweise das Hauptlegierungselement von 2xxx-Legierungen Kupfer, während die Hauptlegierungselemente von 6xxx-Aluminiumlegierungen Magnesium und Silizium sind und das Hauptelement von 7xxx-Aluminiumlegierungen Zink ist.

Wärmebehandlung von Aluminiumlegierungen wird durch Großbuchstaben und Zahlen dargestellt.

Großbuchstaben, wie z. B. F, O, H, W, T usw., stehen für verschiedene Arten der Wärmebehandlung.

Zum Beispiel 6061-T6: Diese Aluminiumlegierung gehört zur 6xxx-Serie von Aluminiumlegierungen, einer Aluminium-Magnesium-Silizium-Legierung, die einer Mischkristall-Wärmebehandlung unterzogen wurde und anschließend künstlich gealtert wird: T6.

Ein weiteres Beispiel ist 7075-T651, das im Wesentlichen als T6 vergütet wird. Das bedeutet, dass es einer Mischkristall-Wärmebehandlung unterzogen wurde, abgeschreckt und dann künstlich gealtert wurde. Die Zahl 5 steht für Spannungsarmglühen, und die Zahl 1 bedeutet, dass die Dehnung nach dem Spannungsarmglühen zwischen 0,5-2% liegt.

| Anlassen und Verfestigungsmethoden für Aluminiumlegierungen | ||||

| F | – | F=As Fabricated, was auf ein Produkt hinweist, das durch ein Formgebungsverfahren hergestellt wurde. Geschmiedete oder gegossene Legierungsprodukte werden beispielsweise durch Verfahren wie Walzen, Strangpressen, Schmieden, Ziehen oder Gießen hergestellt, die keine besondere Kontrolle über die thermischen Bedingungen während der Verarbeitung oder der Kaltverfestigung haben. So steht 2014-F für die verarbeitete Produktform der Aluminiumlegierung 2014, die für jedes Produktverfahren oder jede Produktform stehen kann, wie z. B. Produkte, die durch Walzen, Strangpressen, Schmieden oder Kombinationen dieser Verfahren hergestellt werden. | ||

| O | – | Geglüht. Dieses Symbol kennzeichnet geschmiedete oder gegossene Legierungsprodukte, die von bestimmten Formgebungsverfahrenwie Walzen, Strangpressen, Schmieden, Ziehen oder Gießen. Wird verwendet, um den Mindestfestigkeitszustand der betreffenden Legierung zu erreichen, die spätere Bearbeitbarkeit zu verbessern oder die Duktilität und Zähigkeit zu erhöhen. | ||

| H | – | Kaltverfestigung durch Kaltverformung. Bei nicht wärmebehandelbaren Aluminiumlegierungen wird die Festigkeit in der Regel durch Kaltverfestigung bei Raumtemperatur verbessert. Auf H folgen in der Regel zwei oder drei Symbole, um den Umfang der Kaltverformung und der anschließenden Wärmebehandlung anzugeben. | ||

| H1 | Kaltverfestigung. Wird für Produkte verwendet, die keiner Wärmebehandlung unterzogen werden, sondern die erforderliche Festigkeit nur durch Kaltverfestigung erhalten. Die Zahl hinter H1 gibt den Grad der Kaltverfestigung an. | |||

| H2 | Kaltverfestigung und Teilglühung. Bei dieser Art des Anlassens wird die Legierung absichtlich überbeansprucht und dann teilweise geglüht, um ihre Festigkeit auf den gewünschten Wert zu reduzieren. Die Zahl hinter H2 gibt die verbleibende Kaltverfestigung nach dem Teilglühen an. | |||

| H3 | Kaltverfestigung, gefolgt von einer thermischen Stabilisierungsbehandlung. Der Begriff wird auf Produkte angewandt, die einer Kaltverfestigung unterzogen werden und anschließend durch Wärme, die durch eine Wärmebehandlung oder Verarbeitung bei niedriger Temperatur erzeugt wird, stabilisiert werden. Die Stabilisierungsbehandlung kann im Allgemeinen die Duktilität verbessern. Das H3-Anlassen wird nur bei Legierungen angewandt, die bei Raumtemperatur eine natürliche Alterung erfahren und dadurch weicher werden, wie z. B. magnesiumhaltige Legierungen. Die Zahl hinter H3 gibt die verbleibende Kaltverfestigung nach der Stabilisierung an. | |||

| H4 | Kaltverfestigung und Lackierung. Gilt für Produkte, die nach dem Kaltverfestigen lackiert werden. Während des Lackiervorgangs wird etwas Wärme zugeführt, wodurch die Resthärte in der Legierung verringert und die Stabilität der Legierung verbessert werden kann. | |||

| Die Zahl hinter H4 gibt die verbleibende Verfestigung nach dem Lackieren an. | ||||

| HX2 | 2/8=1/4-fache Verfestigung, mit einer Erhöhung der Zugfestigkeit um 25% der gesamten Verfestigungsmenge im Vergleich zum Glühen | |||

| HX4 | 4/8=1/2-fache Verfestigung, mit einer Erhöhung der Zugfestigkeit um 50% der gesamten Verfestigungsmenge im Vergleich zum Glühen | |||

| HX6 | 6/8=3/4-fache Verfestigung, Erhöhung der Zugfestigkeit um 75% der gesamten Verfestigungsmenge im Vergleich zum Glühen | |||

| HX8 | Vollständig gehärtet. Verwenden Sie 8 für die Grundbewehrung. | |||

| HX9 | Extrem verstärkt, in der Regel 14 Mpa höher als der HX8 oder mehr | |||

| H111 | Zeigt an, dass nach dem Glühen eine leichte Kaltverfestigung während des Streckens erfolgt, und wird in der Regel für stranggepresste Profile verwendet, die nach dem Glühen gerichtet werden müssen, um eine Geradheitstoleranz. | |||

| H112 | Wird für Produkte verwendet, die durch ein Hochtemperaturformverfahren in geringem Maße angelassen wurden und keine besondere Kontrolle über die Kaltverfestigung und Wärmebehandlung haben, aber bestimmte Anforderungen an die mechanischen Eigenschaften oder die mechanische Prüfung stellen. | |||

| HX11 | Geeignet für Produkte, die nach dem Schlussglühen eine ausreichende Kaltverfestigung aufweisen. | |||

| T | Wärmebehandlung | |||

| T1 | Nach der Hochtemperaturverformung (Walzen oder Strangpressen) und der Abkühlung erfolgt eine natürliche Alterung bis zu einem stabilen Zustand. | |||

| T2 | Formgebung und Abkühlung bei hohen Temperaturen, gefolgt von Kaltverarbeitung und natürlicher Alterung bis zum Erreichen eines stabilen Zustands. | |||

| T3 | Lösungsglühen mit anschließender Kaltbearbeitung und natürlicher Alterung bis zu einem stabilen Zustand. Weit verbreitet in 2-Serien-Aluminiumlegierungen, wie z.B. 2024. | |||

| T4 | Nach der Lösungsglühung altert es natürlich bis zu einem stabilen Zustand. Es wird hauptsächlich für 2-Serien-Legierungen verwendet. | |||

| T5 | Nach dem Hochtemperaturguss und der Abkühlung wird eine künstliche Alterung durchgeführt. | |||

| TX51 | Die Spannung wird durch Streckung abgebaut, typischerweise zwischen 1% und 3%. Geeignet für stranggepresste Produkte aus gewalzten Platten und Stäben, gelegentlich auch für Gesenk- oder Ringschmiedestücke. | |||

| TX510 | ||||

| TX511 | ||||

| TX52 | "Der Spannungsabbau durch Kompression wird üblicherweise für Hand- und Gesenkschmiedestücke verwendet.". | |||

| TX54 | Stressabbau durch Dehnen und Stauchen. | |||

| T6 | Nach der Lösungsglühung wird eine künstliche Alterung durchgeführt, um eine Ausscheidungshärtung zu erreichen. | |||

| T651 | Nach der T6-Behandlung, Eigenspannung wird durch Dehnung von 0,5% - 2% eliminiert. | |||

| T7 | Lösungsglühen mit anschließender Alterung in einem Ofen bis zu einem überalterten Zustand (oder stationärem Zustand). | |||

| T8 | Lösungsglühen, Kaltverfestigung und anschließende künstliche Alterung. | |||

| T9 | Lösungsglühen, künstliche Aushärtung und Kaltverformung erhöhen die Festigkeit. | |||

| T10 | Nach dem Hochtemperaturguss und der Abkühlung erfolgt eine Kaltverarbeitung und anschließend eine künstliche Alterung, um eine Ausscheidungshärtung zu erreichen. | |||

| W | – | Lösungsgeglüht | ||

Anlassen und Verfestigungsmethoden für Aluminiumlegierungen

Die spezifischen Bedeutungen der einzelnen Buchstaben sind wie folgt:

F = As Fabricated, d. h. durch Umformung hergestellte Produkte.

Diese Legierungen stellen keine besonderen Anforderungen an die Kaltverfestigung und Wärmebehandlung und können während des Umformprozesses angelassen werden. Für die mechanischen Eigenschaften gibt es keine Einschränkungen.

Beispielsweise steht 2014-F für ein geformtes Produkt aus einer 2014-Aluminiumlegierung, das durch Walzen, Strangpressen, Schmieden, Ziehen oder Gießen geformt werden kann, wobei diese Verfahren keine besondere Kontrolle über die thermischen Bedingungen haben.

O: Geglüht

Die wichtigsten Zweck des Glühens ist es, die Verarbeitbarkeit, Duktilität und Dehnung zu verbessern und Aluminiumlegierungen auf ihren niedrigsten Festigkeitszustand zu bringen.

Beispielsweise steht 5083-O für eine beliebige Produktform von 5083, die zuletzt auf eine hohe Temperatur von 345 °C erhitzt und dann natürlich auf Raumtemperatur abgekühlt wurde.

H: Dehnungsgehärtet

Bei nicht wärmebehandelbaren Aluminiumlegierungen wird die Festigkeit normalerweise durch Kaltverfestigung bei Raumtemperatur erhöht. H hat in der Regel 2 oder 3 Symbole, die den Umfang der Kaltumformung und der anschließenden Wärmebehandlung angeben.

Zum Beispiel steht die erste Zahl nach H, H1, nur für Kaltverfestigung, H2 für Kaltverfestigung und teilweises Glühen, H3 für Kaltverfestigung mit anschließender Stabilisierung bei niedriger Temperatur und H4 für Kaltverfestigung und Lackierung.

Die spezifischen Bedeutungen von H1-H4 sind wie folgt:

H1: Kein Wärmebehandlungsverfahren, nur Kaltverfestigung zur Erhöhung der Festigkeit. Der Zahlenwert nach diesem Code gibt den Grad der Härtung an.

H2: Kaltverfestigung und Teilglühen. Wird für Produkte verwendet, die einer übermäßigen Kaltverfestigung unterzogen und dann teilweise geglüht wurden, um die Festigkeit auf das erforderliche Niveau zu reduzieren. Die Zahl hinter H2 steht für die verbleibende Kaltverfestigung nach dem Glühen.

H3: Kaltverfestigung und Stabilisierung bei niedrigen Temperaturen. Wird für Produkte verwendet, die einer Kaltverfestigung unterzogen und anschließend bei niedriger Temperatur stabilisiert wurden, um die Festigkeit zu verringern und die Duktilität zu erhöhen. Die Zahl nach diesem Symbol steht für die verbleibende Härtung nach der Kaltverfestigung und der Kältestabilisierung.

Die zweite Zahl nach H, z. B. X in H1X, steht für den tatsächlichen Grad der Kaltverfestigung der Legierung.

So steht X in H2X für die effektive Kaltverformungsmenge, die nach Überschreiten der erforderlichen Kaltverformung und teilweisem Glühen verbleibt.

X in H3X steht für die effektive Kaltverformungsmenge, die nach der Kaltverformung und der Temperaturstabilisierungsbehandlung verbleibt.

X in H4X steht für die effektive Kaltverformungsmenge, die nach der Kaltverformung, der anschließenden Umformung und den Lackierprozessen mit Wärmeeinwirkung verbleibt.

Wie bereits erwähnt, steht die zweite Ziffer nach H für den Grad der Kaltverfestigung. Folgt auf HX (X = 1, 2, 3, 4) eine Zahl, so hat dies die folgende Bedeutung:

2: 1/4 Härtungsmenge.

4: 1/2 Härtungsmenge.

6: 3/4 Härtungsmenge.

8: Voller Härtegrad.

9: Überschüssige Härtungsmenge.

Zusammenfassend lässt sich sagen, dass die zweite Ziffer nach H für die verbleibende Kaltarbeitszeit steht.

Die dritte Ziffer nach dem H, z. B. HXX1, ist eine Variante der zweistelligen Härtung, die zur Kontrolle der mechanischen Eigenschaften oder zur Präzisionsbearbeitung verwendet wird, aber die Unterschiede sind normalerweise nicht signifikant.

H111 steht beispielsweise für das Glühen mit anschließender leichter Verfestigung während des Streckens, was in der Regel für stranggepresste Profile verwendet wird, die nach dem Glühen gerichtet werden müssen, um eine Geradheitstoleranz.

H112 wird für Produkte verwendet, die durch Hochtemperaturumformung leicht angelassen wurden und bei denen keine besondere Kontrolle über die Höhe der Kaltverfestigung und Wärmebehandlung besteht, die aber bestimmte Anforderungen an die mechanischen Eigenschaften erfüllen müssen.

H111, H311 und H321 werden für Legierungen mit geringerer Härtung als H11, H31 und H32 verwendet.

W: Lösung wärmebehandelt

Dies ist ein instabiler Zustand und wird nur bei Legierungen verwendet, die einer Lösungsglühung und einer anschließenden natürlichen Alterung bei Raumtemperatur unterzogen wurden. Dieses Symbol wird nur verwendet, wenn eine bestimmte natürliche Alterungszeit erforderlich ist.

T: Thermisch behandelt, wärmebehandelt

T steht für eine Wärmebehandlung, die nach der Wärmebehandlung eine andere stabile Temperierung als F, O oder H bewirkt.

T ist das am häufigsten verwendete Symbol für wärmebehandelbare Legierungen und kann für alle wärmebehandelbaren Legierungen verwendet werden.

Nach dem Lösungsglühen werden wärmebehandelbare Legierungen in der Regel rasch abgeschreckt und natürlich oder künstlich gealtert.

Nach T folgen immer eine oder mehrere Zahlen, um die verschiedenen nachfolgenden Behandlungen zu definieren.

T1: Nach Hochtemperaturumformung und Abkühlung, natürliche Alterung bis zum stabilisierten Grundzustand.

Wird für Produkte verwendet, die einer Hochtemperaturumformung (z. B. Gießen oder Strangpressen) und einer anschließenden Alterungsbehandlung bei Raumtemperatur unterzogen werden, wobei die Abkühlungsrate zur Erhöhung der Festigkeit ausreicht.

Anwendbar auf Produkte, die nach der Hochtemperaturumformung und -abkühlung nicht kaltverformt wurden, oder auf Produkte, deren Auswirkungen auf die mechanischen Eigenschaften, wie Abflachung oder Streckung, nicht signifikant sind.

T2: Nach Hochtemperaturumformung und -abkühlung, Kaltumformung und natürlicher Alterung bis zum stabilen Zustand.

T3: Lösungsgeglüht, dann kaltverformt und schließlich natürlich gealtert bis zum stabilen Zustand. Wird für Produkte verwendet, die durch Kaltverformung verfestigt werden können, z. B. durch Abflachung oder Streckung.

T4: Lösungsgeglüht, dann natürlich gealtert bis zum stabilisierten Zustand. Wird für Produkte verwendet, die nach der Lösungsglühung nicht kaltverformt wurden, oder für Produkte, deren Kaltverformung die Festigkeit nicht erhöhen kann.

T5: Nach Hochtemperaturumformung und -abkühlung, künstlich gealtert. Wird für Produkte verwendet, die einer Hochtemperaturumformung (z. B. Gießen oder Strangpressen) und Abkühlung unterzogen und anschließend künstlich gealtert werden, um die mechanische Festigkeit und die Dimensionsstabilität zu verbessern.

T6: Lösungsgeglüht, dann warmausgelagert. Wird für Produkte verwendet, die nach der Lösungsglühung nicht kaltverformt wurden, oder für Produkte, deren Kaltverformung die Festigkeit nicht erhöhen kann.

T7: Lösungsgeglüht, dann im Ofen gealtert, um sich zu stabilisieren. Der Zweck der Stabilisierung ist die Erhöhung der Zugfestigkeit.

T8: Lösungsgeglüht, dann durch Kaltverformung gehärtet und schließlich künstlich gealtert. Wird für Produkte verwendet, die durch Kaltverformung verfestigt werden können, z. B. durch Abflachung oder Streckung.

T9: Lösungsgeglüht, dann künstlich gealtert, um zu härten, und schließlich kalt bearbeitet, um die Festigkeit zu erhöhen.

T10: Nach Hochtemperaturumformung und -abkühlung kaltverformt und dann künstlich gealtert, um eine Ausscheidungshärtung zu erreichen.

Okay, jetzt haben wir ein umfassendes Verständnis von Aluminiumlegierungssystemen.

Lassen Sie uns nun über 6061 und 7075 sprechen, was relativ einfach zu verstehen sein sollte.

Lassen Sie uns zunächst die Ergebnisse vorstellen und dann auf die Einzelheiten eingehen.

| Vergleich von Materialeigenschaften zwischen 60617075 Aluminium-Legierungen | ||

| 6061-T6/6061-T651 | 7075-T6/7075-T651 | |

| Streckgrenze (Mpa) 0.2% | 276 | 503 |

| Zugfestigkeit (Mpa) | 310 | 572 |

| Scherfestigkeit (Mpa) | 207 | 330 |

| Elastizitätsmodul (Gpa) | 68.9 | 71.7 |

| Brinell-Härte (HB) | 95 | 150 |

| Dehnung (%) @ 24 ℃ | 17 | 11 |

| Dichte (g/cm3) | 2.7 | 2.81 |

| Verarbeitbarkeit | gut | Geringfügig schlecht (härter) |

| Schweißeignung | Verschweißbar | Nicht schweißbar |

| Leistung der Wärmebehandlung | Wärmebehandelbar | Wärmebehandelbar |

| Korrosionsbeständigkeit | Hohe Korrosionsbeständigkeit, resistent gegen Spannungskorrosion | Geringfügig niedriger. Anfällig für Spannungskorrosion und Rissbildung. |

| Anmeldung | Sportplattform, Fahrradrahmen, Gebäude und andere Strukturen. | Zahnräder, Stangen und andere hochbelastete Anwendungen in der Luftfahrt. |

| Wärmeausdehnungskoeffizient (um/m/C) @ 20-100 ℃ | 23.6 | 23.4 |

| Wärmeleitfähigkeit (W/m/K) | 167 | 130 |

| Schmelzpunkt (C) | 582-652 | 477-635 |

| Spezifischer Widerstand (Ohmcm) | drei Komma neun neun × 10-6 | 515×10-6 |

Vergleich der Leistung zwischen den Aluminiumlegierungen 6061 und 7075.

6061-T6: Diese Aluminiumlegierung gehört zur sechsten Kategorie der Aluminium-Magnesium-Silizium-Legierungen und wurde einer Lösungsglühung und einer künstlichen Alterungsbehandlung unterzogen: T6.

T6″ bedeutet, dass die Aluminiumlegierung einer Anlassen Wärmebehandlung.

Diese Wärmebehandlung ist in zwei Schritte unterteilt. Im ersten Schritt wird die Legierung auf eine konstante Temperatur von etwa 527℃ erhitzt und etwa 1 Stunde lang gehalten, um die Legierungselemente im Aluminium aufzulösen und sie gleichmäßig im Aluminium zu verteilen.

Dann wird die Legierung entfernt und schnell in kaltem Wasser abgeschreckt, um die Legierungselemente wie Magnesium und Silizium in einer festen Position zu halten. Wenn das Teil langsam abgekühlt wird, kommt es in der Regel zur Ausscheidung von Legierungselementen.

Der zweite Schritt, die Alterungsbehandlung, besteht darin, das Werkstück wieder auf 177℃ zu erwärmen und es 1-18 Stunden lang warm zu halten (die spezifische Haltezeit hängt von Faktoren wie Größe, Form und Anwendung des Werkstücks ab). Dieser Schritt dient dazu, das härtende Element Mg2Si in der Aluminiumlegierung auszufällen und zu verstärken.

7075-T651: Hierbei handelt es sich um eine typische Legierung der 7er-Serie, eine Aluminiumlegierung mit Zink als Hauptlegierungselement.

Die Art der Wärmebehandlung ist ähnlich wie bei 6061-T6, und die Grundhärtung ist T6, d. h. Lösungsglühen, gefolgt von Abschrecken und schließlich künstlicher Alterung. Die verstärkenden Elemente der Alterung sind Mg und ZnAlCu2.

Ein Unterschied besteht darin, dass "5" anzeigt, dass es gedehnt wurde, um Spannungen abzubauen, und "1" bedeutet, dass die durch Dehnung abgebaute Spannung 0,5-2% beträgt.