Haben Sie sich schon einmal gefragt, wie man eine CNC-Abkantpresse für optimale Leistung feineinstellt? Dieser Artikel befasst sich mit den wichtigsten Einstellungen, die für die Biegeparameter erforderlich sind, wie z. B. Hubeinstellungen und Arbeitsdruck. Sie erfahren, wie Sie den oberen Totpunkt und variable Geschwindigkeitspunkte programmieren und den erforderlichen Hydraulikdruck berechnen können. Unabhängig davon, ob Sie Präzision oder Langlebigkeit Ihrer Ausrüstung anstreben, ist das Verständnis dieser Einstellungen entscheidend für eine effiziente und genaue Metallbearbeitung. Sind Sie bereit, die Fähigkeiten Ihrer CNC-Abkantpresse zu verbessern? Dann fangen wir an.

Während des Arbeitsprozesses müssen die Positionen des oberen Totpunkts, des Geschwindigkeitswechselpunkts und des unteren Totpunkts der CNC-Abkantpresse entsprechend den Prozessanforderungen zum Biegen des Werkstücks eingestellt werden. Der Arbeitsdruck des Hydrauliksystems sollte ebenfalls entsprechend der tatsächlichen Biegekraft eingestellt werden.

Die Position des oberen Totpunkts kann durch Programmieren des Punkts "Öffnung" des Steuergeräts eingestellt werden, um die oberen und unteren Positionen zu ändern. Siehe den Abschnitt "CNC-System Betriebsanleitung" für Einzelheiten.

Der variable Geschwindigkeitspunkt ist die Position des Stößels, wenn er von der Leerlaufgeschwindigkeit auf die Arbeitsgeschwindigkeit umschaltet. Die Position des Umschaltpunktes kann durch Programmierung des Punktes "Umschaltpunkt" der Steuerung eingestellt werden.

Nachdem der Stößel den Arbeitshub beendet hat, kann die untere Totpunktposition durch Programmierung des Punktes "Y-Achsenwert" der Steuerung eingestellt werden.

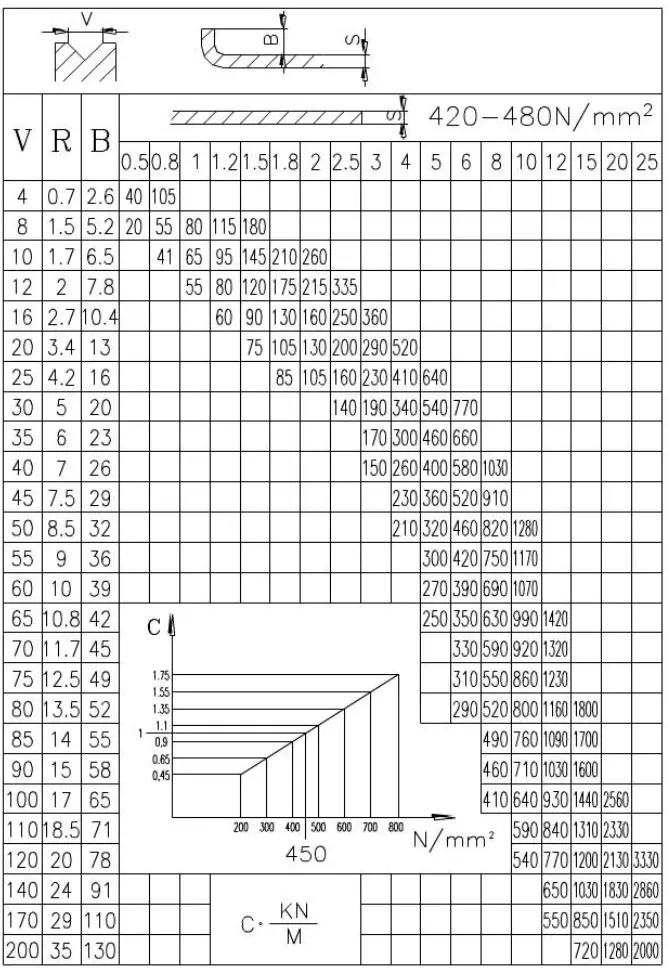

Der für die Biegung erforderliche Druck kann nach der Tabellenmethode oder nach der Formelmethode berechnet werden, wobei die Tabellenmethode vorzuziehen ist.

Der erforderliche Biegedruck lässt sich anhand der folgenden Biegeformel berechnen:

Wo:

Die neue internationale Standardeinheit für Kraft ist Newton.

Zum Beispiel:

Material der Platte: 16Mn, σ b = 530N/mm², Blechdicke: S = 15mm, Blechlänge: L = 10000mm = 10m

Untere Matrize Öffnungsweite: V = 8 × S=8 × 15 = 120mm

Berechnet Biegekraft F1 = 1,42×10000×530×15²/(1000×120) ≈ 14000 (KN)

Unter Berücksichtigung des Einflusses verschiedener Faktoren ist zur Berechnung der Biegekraft die Reserve 10% zu addieren.

Daher gilt: F2=1,1 × F1 = 1,1 × 14000=15400(kN)

Die Biegedrucktabelle ist in der nachstehenden Abbildung dargestellt.

Der Wert der Biegekraft in der Tabelle ist angegeben, wenn σ b = 450N/mm², und die Einheit ist KN/m.

In der Tabelle,

Mit Hilfe der Biegedrucktabelle können Sie den erforderlichen Biegedruck ermitteln.

Zum Beispiel:

Aus der Tabelle geht hervor, dass die Biegekraft pro Meter am Schnittpunkt von Blechdicke S = 15 mm und Öffnungsabstand V = 120 mm F3 = 1200 kN/m beträgt.

Da σ b = 530N/mm², siehe Tabelle C ≈ 1.18. (530/450≈1.18)

Berechnen Sie die Biegekraft: F1=F3 × L × C=1200 × 10 × 1,18 ≈ 14000 (kN)

Die erforderliche Biegekraft ist durch Addition der Reserve 10% zu berechnen.

Daraus ergibt sich die erforderliche Biegekraft: F2=1,1 × F1=1,1 × 14000=15400 (kN)

Wenn die berechnete Biegekraft F2 einer Biegelänge kleiner ist als die Maschinenausgangskraft P in der obigen Tabelle, sollte der Arbeitsdruck des Hydrauliksystems reduziert werden, um die Öltemperatur zu senken und die Lebensdauer der Hydraulikkomponenten zu erhöhen.

Der Arbeitsdruck Q des Hydrauliksystems kann nach folgender Formel berechnet werden:

Q=28 × F2/P(MPa)

Der Arbeitsdruck des Hydrauliksystems kann über die Steuerung der Werkzeugmaschine eingestellt werden.

Überprüfen Sie während der Einstellung den entsprechenden P-Wert in der Biegedrucktabelle entsprechend der tatsächlichen Biegekraft und geben Sie ihn in den Computer ein.

Die Werkbank und der Stößel sind über die gesamte Länge an zwei Punkten abgestützt.

Unter der Einwirkung der Belastungskraft P kommt es zu einer Verformung, deren Ausmaß durch f dargestellt wird (siehe Abbildung unten).

Um dieses Problem zu lösen, verwendet die Maschine eine bewegliche "Konvexe" auf dem Arbeitstisch, um die Verformung des Arbeitstisches und des Stößels zu kompensieren und die Genauigkeit des Winkels zu verbessern. Geradheit des Werkstücks.

Die einstellbare Wölbung des Arbeitstisches reicht von 0 bis 2,0 mm.

Bestimmen Sie während des Betriebs den konvexen Wert entsprechend dem aktuellen Biegebelastung Kraft (oder die Winkeldifferenz zwischen den beiden Enden des Werkstücks und der Mitte), und geben Sie sie dann in die Steuerung für den Betrieb ein.

Am Ende des konvexen Einstellmotors befinden sich ein kleines Loch und eine Reihe von Zahlen, die als Referenzpositionen für das Messloch bzw. den konvexen Nullpunkt dienen. Diese erleichtern dem Benutzer die Bestimmung des konvexen Nullpunkts.