In der Welt des Schweißens kann die Wahl des richtigen Verfahrens erhebliche Auswirkungen auf Effizienz und Qualität haben. Laserschweißen und WIG-Schweißen (Argon-Lichtbogen) bieten jeweils einzigartige Vor- und Nachteile. Laserschweißen zeichnet sich durch Schnelligkeit, Präzision und Automatisierung aus und ist daher ideal für komplizierte Anwendungen mit hohen Stückzahlen. Das WIG-Schweißen hingegen ist bekannt für seine Vielseitigkeit und die Fähigkeit, verschiedene Metalle mit minimalem Verzug zu verarbeiten. Dieser Artikel geht auf diese Unterschiede ein und hilft Ihnen zu verstehen, welche Schweißtechnik für Ihre Bedürfnisse und Anwendungen am besten geeignet ist. Tauchen Sie ein und erfahren Sie, wie sich diese Verfahren in Bezug auf Kosten, Effizienz und Praktikabilität unterscheiden.

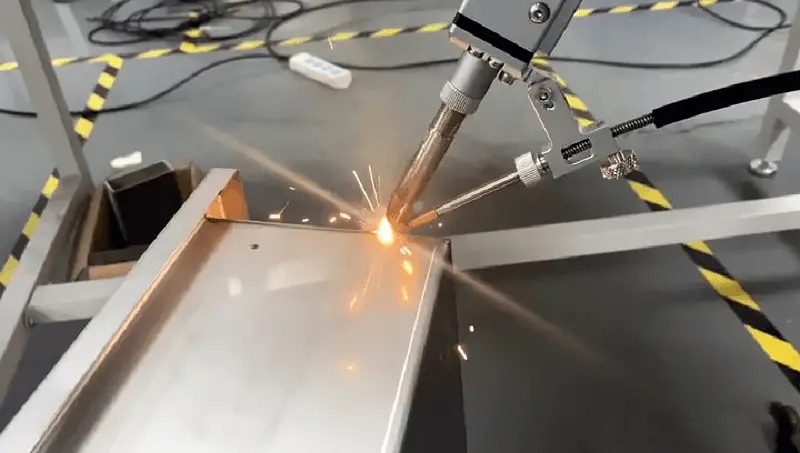

Beim Laserschweißen wird das Oberflächenmaterial eines Werkstücks mit einem Laser aufgeschmolzen und mit einem anderen Werkstück aus demselben Material verbunden.

Das Laserschweißen wird üblicherweise eingesetzt für Schweißmetalle oder Thermoplasten.

Verschiedene Arten von Lasern kann für dieses Schweißverfahren verwendet werden.

Zu den frühesten Anwendungen des Laserschweißens gehörten Festkörperlaser wie Nd:YAG und Gaslaser wie CO2-Laser, die auch heute noch weit verbreitet sind.

Ein Laser ist einfach ein hochkonzentrierter Lichtstrahl, der viel Energie liefert.

Die hohe Leistungsdichte von Lasern ermöglicht es, das Werkstückmaterial kontrolliert zu schmelzen.

Indem das Material dem hochenergetischen Laserstrahl ausgesetzt wird, erhalten die Oberflächenmoleküle genügend Energie, um flüssiger zu werden.

Wenn die Moleküle desselben Stoffes im angeregten Zustand miteinander in Kontakt kommen und gleichzeitig in einen niedrigeren angeregten Zustand übergehen, verfestigen sie sich und bilden molekulare Bindungen.

Bis Ende der 1990er Jahre wurde das Laserschweißen, wie andere laserbasierte Technologien auch, hauptsächlich in Labors und Forschungseinrichtungen eingesetzt.

In dieser Zeit gewann das Konzept der additiven Fertigung, insbesondere der 3D-Druck, an Popularität.

Während der 3D-Druck mit Kunststoffen oder Filamenten bereits entwickelt wurde, gibt es nur wenige wirksame Methoden, um das gleiche Verfahren auf Metall anzuwenden.

Das Aufkommen des Lasers Schweißtechnik hat die Verbindung von Metallpulver als Rohstoff schnell und hoch automatisiert.

Der weit verbreitete Einsatz des 3D-Drucks hat auch die Entwicklung von Laserschweißen Technologie, die diese einst experimentelle Technologie zu einem wichtigen Akteur in der modernen Fertigungsindustrie macht.

Der Laser verfügt über eine extrem hohe Energie, die, wenn sie auf das Werkstück gerichtet wird, den bestrahlten Teil zum Schmelzen bringt und damit die Grundlage für die Laserschweißtechnik bildet.

Es ist wichtig zu beachten, dass der Laser auch eine Form von Licht ist, so dass die Oberfläche des Werkstücks nicht zu glatt sein sollte, um die Laser-Reflexion.

Der Laser zielt nur auf einen Punkt des Werkstücks, wodurch dieser Bereich eine hohe Temperatur erreicht und schmilzt.

Sobald die Lasereinwirkung beendet ist, erstarrt das lokal geschmolzene Metall schnell.

Das Laserschweißen lässt sich anhand des Ausgangsmodus des Laserstrahls in das Pulslaserschweißen und das kontinuierliche Laserschweißen unterteilen.

Außerdem kann das Laserschweißen in Wärmeleitfähigkeitsschweißen und Tiefschweißen unterteilt werden. Durchschweißung basierend auf den Eigenschaften der Schweißnaht.

Erstere, die niedrige Laserleistung, lange Schmelzbadbildungszeit und geringe Schmelztiefe, wird meist für das Schweißen kleiner Teile verwendet.

Letztere, mit hoher Laserleistungsdichte und schneller Metallschmelzgeschwindigkeit in der Laserstrahlung Bereich, führt zu einer starken Verdampfung beim Schmelzen des Metalls.

Beim Laserschweißen können Schweißnähte mit tiefem Einbrand und einem großen Tiefe-Breite-Verhältnis von bis zu 12:1 erzielt werden.

Beim Laserschweißen führt der Laser dem Material über den Punkt Wärme zu, und die Temperatur des Materials steigt sehr schnell an.

Das Material tief unter der Oberfläche kann in kurzer Zeit eine hohe Temperatur erreichen.

Die Eindringtiefe der Schweißnaht kann durch Anpassung der Leistungsdichte des Lasers gesteuert werden.

Der Laserstrahl kann mit Hilfe von Spiegeln umgelenkt werden, so dass Teile des Werkstücks geschweißt werden können, die mit herkömmlichen Schweißverfahren schwer zugänglich sind.

Ein Laserschweißsystem arbeitet in der Regel mit einem 1 bis 4 kW starken CO2-Laser.

Der vom Laser erzeugte Laserstrahl wird durch das Lichtleitersystem geleitet und von einem Parabolspiegel reflektiert und fokussiert.

Der Hochtemperaturstrahl, der in der Nähe des Brennpunkts 5000 bis 20000 K erreicht, tritt aus der Düse aus und wird auf die Metallplattenverbindung gerichtet, wodurch das Metallmaterial sofort geschmolzen wird.

Während sich der Laserstrahl vorwärts bewegt, erstarrt das geschmolzene Metall, bildet eine Schweißnaht und verbindet die beiden getrennten Metallplatten zu einer Einheit.

Gaslaser können eingesetzt werden für kontinuierliches SchweißenDadurch eignen sie sich zum Schweißen von niedrig legiertem Stahl, Edelstahl, Nickel, Titan, Aluminium und anderen Metallen und Legierungen mit einer Dicke zwischen 0,12 und 12 mm.

Mit Festkörperlaser Die geringe Ausgangsenergie (1 bis 50 J) und die kurze Pulsdauer (<10 ms) ermöglichen das Schweißen von Lötstellen mit einer Größe von nur einigen zehn Mikrometern.

Es kann verwendet werden für Punktschweißen und das kontinuierliche Punktschweißen von Metallfolien mit einer Dicke von weniger als 0,5 mm sowie das Stumpfschweißen von Metalldrähten mit einem Durchmesser von weniger als 0,6 mm.

Es eignet sich auch zum Schweißen von kleinen, präzisen, dicht angeordneten und wärmeempfindlichen, wertvollen Instrumentenbauteilen.

Die Verbindungsart beim Laserschweißen ist die gleiche wie beim traditionellen Schweißen.

Das Widerstandsschweißen wird eingesetzt für Schweißen von dünnem Metall Produkte durch Einklemmen des geschweißten Werkstücks zwischen zwei elektrische Elektroden, wobei die mit dem elektrischen Strom in Berührung kommende Oberfläche schmilzt, um eine Schweißnaht auf der Grundlage des Heißwiderstands des Werkstücks zu erzeugen.

Dieses Schweißverfahren kann zu einer Verformung des Werkstücks führen, da es auf beiden Seiten des Verbinders geschweißt wird.

Im Gegensatz dazu wird beim Laserschweißen nur auf einer Seite geschweißt, wodurch das Risiko einer Verformung minimiert wird.

Das Widerstandsschweißen erfordert häufige Wartung, um Metalloxide und andere am Werkstück haftende Materialien zu entfernen.

Beim Laserschweißen eines Verstärkungsüberlappungsverbinders aus dünnen MetallmaterialSie berührt das Werkstück nicht.

Außerdem kann beim Laserschweißen Licht in Bereiche eindringen, die beim einfachen Schweißen nicht geschweißt werden können, was zu einer höheren Schweißgeschwindigkeit führt.

Der Einsatz von stromsparendem und wartungsfreiem Dampf zum Schweißen dünner Werkstücke ist üblich.

Allerdings ist die Schweißgeschwindigkeit bei dieser Methode relativ langsam, und die thermische Verbindung ist viel größer als beim Laserschweißen, was leicht zu Verformungen führen kann.

Die Lichtbogenschweißgeschwindigkeit ist ähnlich wie die von Argon-LichtbogenschweißenEs ist jedoch langsamer als das Argon-Lichtbogenschweißen.

Beim Elektronenstrahlschweißen werden hochenergetische Elektronen mit hoher Dichte durch einen Strahl beschleunigt, um mit dem Werkstück zu kollidieren. Der größte Nachteil dieser Methode ist, dass sie Hochvakuumbedingungen erfordert, um Elektronenstreuung zu vermeiden.

Die beteiligten Maschinen und Anlagen sind komplex, und die Spezifikation und das Aussehen der Schweißnähte sind durch das Vakuumsystem begrenzt.

Außerdem muss die Einbauqualität von Stumpfschweißnähten streng kontrolliert werden.

Elektronenstrahlschweißen ohne Vakuumpumpe ist möglich, aber die Schweißqualität ist aufgrund von Elektronenstreuung oft schlecht, was die Gesamtwirkung beeinträchtigt.

Außerdem kann es beim Elektronenstrahlschweißen zu Problemen mit magnetischen Abweichungen und Röntgenstrahlen kommen. Die elektronischen Geräte können durch die elektromagnetische Feldabweichung beeinträchtigt werden, was zu Fehlfunktionen oder Schäden führen kann.

Um dieses Problem zu lösen, sollten die Werkstücke für das Elektronenstrahlschweißen in einem Magnetfeld geschweißt werden. Im Gegensatz dazu ist beim Laserschweißen weder ein Vakuumsystem noch eine Entmagnetisierung des Werkstücks vor dem Schweißen erforderlich.

Sie kann in der Luft durchgeführt werden und eignet sich daher für den Einsatz in einer Produktionslinie oder zum Schweißen von Dauermagnetwerkstoffen.

Bei der Untersuchung der Vor- und Nachteile der Laserschweißtechnik ist es sinnvoll, sie mit traditionellen Schweißverfahren zu vergleichen, wie z. B. Schutzgasschweißen und Argon-Lichtbogenschweißen.

Diese klassischen Schweißverfahren sind in der verarbeitenden Industrie immer noch weit verbreitet, und es wird einige Zeit dauern, bis das Laserschweißen sie vollständig ersetzen kann.

Das Laserschweißen eignet sich besonders für die automatisierte Fertigung. Es wird zwar in großem Umfang beim 3D-Druck eingesetzt, kann aber auch bei der Automatisierung herkömmlicher Schweißarbeiten verwendet werden.

Das automatische Schweißen bietet den Herstellern eine Reihe von Vorteilen, wie z. B. mehr Komfort, höhere Produktpräzision und stabilere Qualität.

Automatisierte Systeme sind auch viel schneller als manuelle Schweißer, und das traditionelle Schweißen erfordert immer noch eine große Anzahl von Schweißern.

Große Auswahl an kompatiblen Materialien

Beim herkömmlichen Schweißen, z. B. beim Argon-Lichtbogenschweißen, müssen bei der Umstellung von einem Material auf ein anderes die Flammentemperatur und die Lichtbogenstärke angepasst werden.

Das Funktionsprinzip des Lasers ist in dieser Hinsicht ähnlich. Der Laser kann seine Leistung an die verschiedenen Materialien anpassen, was ihm einen deutlichen Vorteil verschafft.

Mit voreingestellten Parametern für verschiedene Materialien ist das Laserschweißen bequemer als andere Schweißverfahren.

Dank seiner hohen Leistungsdichte kann das Laserschweißen Materialien schweißen, die mit anderen Technologien nur schwer zu schweißen sind.

Das Laserschweißen kann bei einer Vielzahl von Materialien angewendet werden, darunter auch Supermetalle wie Titan und Kohlenstoffstahl.

In Bezug auf die Leistungsdichte ist das Elektronenstrahlschweißen die einzige Schweißtechnologie, die mit dem Laserschweißen mithalten kann.

Schnelle Aufheizrate

Ein weiterer Vorteil von Lasern mit hoher Leistungsdichte ist, dass sie Materialien schneller schmelzen als Flammen- oder Lichtbogenschweißgeräte. Dies führt zu höheren Schweißgeschwindigkeiten und stärkeren Schweißnähten.

Die Eindringtiefe beim Laserschweißen kann durch die Einstellung der Laserleistung gesteuert werden.

Laserimpulse können auf nahezu jedes Material angewendet werden, um Schäden an Material und Ausrüstung zu vermeiden.

Verbindungen mit komplexer Geometrie können geschweißt werden

Ein einzigartiges Merkmal des Laserschweißens ist seine Fähigkeit, über eine größere Distanz zu schweißen als andere Schweißverfahren.

Laserschweißverbindungen müssen sich nicht in unmittelbarer Nähe des zu schweißenden Materials befinden, um die zum Schweißen erforderliche Energie zu liefern.

Dies bietet mehr Platz für die Bearbeitung des Werkstücks und ermöglicht das Schweißen von Werkstücken mit komplexen Geometrien.

Hohe Sicherheit

Laserschweißmaschinen sind in der Regel vollautomatisch und haben einen geschlossenen Arbeitsraum. Das bedeutet, dass das Personal während des Schweißens nicht mehr hohen Temperaturen und Partikeln ausgesetzt ist.

Allein aus diesem Grund lohnt sich die Investition in ein Laserschweißgerät. Jede Technologie, die die Sicherheit am Arbeitsplatz verbessern und Menschen vor unnötigen Gefahren bewahren kann, ist eine Überlegung wert.

Es besteht die Gefahr von Rissen, wenn das Metall schnell abkühlt..

Alles, was sich schnell erhitzt, kühlt auch schnell wieder ab. Das gilt auch für das Laserschweißen. Die örtliche Energieübertragung durch den Laser bedeutet, dass die Verbindungen schnell geschweißt werden können.

Dies bedeutet jedoch auch, dass die Wärme in der Schweißnaht schnell durch das Material abgeleitet wird, was zu einer erheblichen Anhäufung von thermischen Spannungen führt.

Nur einige Materialien können dadurch Risse oder Schäden vermeiden.

Ein typisches Beispiel ist Kohlenstoffstahl, der bei zu schneller Abkühlung zur Versprödung neigt.

Die einmalige Investition in die Ausrüstung ist hoch.

Dies könnte das größte Hindernis für die breite Anwendung dieser Technologie sein - der Preis der Laserschweißgeräte ist teuer. Dies ist offensichtlicher als beim Schutzgasschweißen und Argon-Lichtbogenschweißen.

Das herkömmliche Schweißen erfordert qualifizierte Schweißer, aber nicht unbedingt eine teure Ausrüstung.

Das Laserschweißen überwindet die Vorstellung, dass die Ausrüstung teuer ist, aber die Bedienung nicht allzu viele Fähigkeiten erfordert.

Mit der Massenproduktion wird die Laserschweißausrüstung mit der industriellen Kette reifen. Wie die frühen LED-Beleuchtung Industrie, wird der Preis mehr erschwinglich und weit verbreitet werden.

Das traditionelle Schweißen kann seine Aufgabe erfüllen und Teil der Geschichte werden.

Das Wolfram-Inertgas-Schutzgasschweißen wird als WIG-Schweißen bezeichnet. Es ist ein Schweißverfahren, bei dem der zwischen der Wolframelektrode und dem Werkstück erzeugte Lichtbogen genutzt wird, um den Grundwerkstoff und den Zusatzdraht (falls ein Zusatzdraht verwendet wird) unter dem Schutz eines Inertgases zu erhitzen und zu schmelzen.

Während des Schweißens wird das Schutzgas kontinuierlich aus der Düse der Schweißpistole gesprüht, um eine Gasschutzschicht um den Lichtbogen zu bilden, die die Luft isoliert und deren schädliche Auswirkungen auf die Wolframelektrode, das Schmelzbad und die angrenzende Wärmeeinflusszone verhindert, um qualitativ hochwertige Schweißnähte zu erhalten.

Die Schutzgas kann Argon, Helium oder ein Argon-Helium-Gemisch sein.

Weiterführende Lektüre: MIG-Schweißen vs. TIG-Schweißen

Das Wolfram-Inertgas-Lichtbogenschweißen, auch WIG-Schweißen genannt, ist ein Lichtbogenschweißverfahren, bei dem externes Gas als Schutzmedium verwendet wird. Zu seinen Vorteilen gehören die gute Sichtbarkeit des Lichtbogens und des Schmelzbades sowie die einfache Bedienung.

Außerdem fällt wenig bis gar keine Schlacke an, so dass die Schlacke nach dem Schweißen nicht entfernt werden muss. Allerdings müssen bei Arbeiten im Freien besondere Maßnahmen zur Winddichtigkeit getroffen werden.

Das Schutzgasschweißen kann in zwei Arten unterteilt werden, je nachdem, ob die Elektrode während des Schweißvorgangs geschmolzen wird oder nicht. Schweißverfahren: nicht abschmelzende Elektrode (Wolframelektrode) Schutzgasschweißen und abschmelzende Elektrode Schutzgasschweißen.

Zu ersterem gehört das Wolfram-Inertgasschweißen, Plasmabogen Schweißen und Atom-Wasserstoff-Schweißen, wobei das Atom-Wasserstoff-Schweißen in der Produktion derzeit nur selten eingesetzt wird.

Bei speziellen Anwendungen kann eine geringe Menge Wasserstoff zugesetzt werden.

Das Wolfram-Argon-Lichtbogenschweißen wird gemeinhin als Argon-Lichtbogenschweißen bezeichnet, das Wolfram-Helium-Lichtbogenschweißen als Helium-Lichtbogenschweißen.

Aufgrund des hohen Heliumpreises ist das Wolfram-Argon-Schweißen in der Industrie viel weiter verbreitet als das Helium-Lichtbogenschweißen.

Das WIG-Schweißen kann je nach Betriebsart in manuelles Schweißen, halbautomatisches Schweißen und automatisches Schweißen unterteilt werden.

Beim manuellen WIG-Schweißen werden die Bewegung der Schweißpistole und die Zugabe von Schweißdraht vollständig von Hand gesteuert.

Beim halbautomatischen WIG-Schweißen erfolgt die Bewegung der Schweißpistole von Hand, der Zusatzdraht wird jedoch automatisch durch den Drahtvorschubmechanismus zugeführt.

Beim automatischen WIG-Schweißen, wenn das Werkstück fixiert ist und der Lichtbogen sich bewegt, wird die Schweißpistole auf dem Schweißwagen installiert.

Der Lauf des Wagens und der Fülldraht können mit Kaltdraht oder Heißdraht angebracht werden.

Heißer Draht bedeutet, dass die Abscheidegeschwindigkeit erhöht wird.

In einigen Fällen, wie z. B. Blechschweißen oder Backing Pass, ist es manchmal nicht notwendig, Fülldraht hinzuzufügen.

Unter den drei oben genannten Schweißverfahren ist das manuelle WIG-Schweißen am weitesten verbreitet, während das halbautomatische WIG-Schweißen nur selten eingesetzt wird.

Bei einigen wichtigen dickwandigen Bauteilen, wie z. B. Druckbehältern und Rohren aus Schwarz- und Nichteisenmetallen, wird manchmal das WIG-Schweißen eingesetzt, um eine hohe Schweißqualität zu gewährleisten.

Wolfram-Argon-Lichtbogenschweißen wird bei der Wurzelschweißung verwendet Schweißraupe Verbindung, Schweißen in allen Positionen und Engspaltverbindung.

| Kategorie / Modus | Argon-Lichtbogenschweißen | Laserschweißen |

| Verformung | Leicht verformbar | Leichte Verformung oder keine Verformung |

| Ästhetischer Grad | Unansehnlich und muss wiederholt poliert werden | Das Aussehen ist glatt und kann leicht behandelt werden |

| Schweißpunktgröße | Großer Schweißpunkt | Feiner Schweißpunkt und einstellbarer Punkt |

| Abschirmgas | Argon | Argon |

| Wärmezufuhr | Hohe Hitze | Geringe Hitze |

| Präzision bei der Bearbeitung | Allgemein | Präzise |

| Bearbeitungszeiten | Zeitaufwendig | Kurzer Zeitaufwand |

| Sicherheit | Ultraviolettes Licht, Strahlungsgefahr | T Lichteinwirkung, fast kein Schaden |

| Grad der Perforation | Einfache Perforation | Nicht leicht zu durchbohren |

| Grad der Automatisierung | Sehr niedrig | Allgemein |

Die Punktschweißmaschine und das automatische Schweißen werden einfach zur Klassifizierung verwendet.

Der Schweißvorgang einer Laserpunktschweißmaschine ist einfach und schnell.

Das Argon-Lichtbogenschweißen mit nicht abschmelzender Elektrode ist relativ schwierig und erfordert Verbrauchsmaterialien, so dass die Schweißgeschwindigkeit relativ langsam ist.

Die Schweißgeschwindigkeit eines automatischen Laserschweißgeräts und eines automatischen MIG-Schweißgeräts unterscheidet sich nicht sehr stark, da beim MIG-Schweißen immer noch geschmolzener Draht benötigt wird, so dass die Schweißgeschwindigkeit etwas langsamer ist als bei einem automatischen Laserschweißgerät.

Eine Laserschweißmaschine wird zum Schmelzen von Materialien mit Hilfe eines Lasers verwendet, aber das Laser-Tiefschweißen ist nicht ihre Stärke. Es ist nicht so, dass das Laser-Tiefschweißen nicht gut ist, aber die Kosten sind zu hoch.

Wenn Sie zum Beispiel ein 2,0 mm dickes Edelstahlblech schweißen müssen StahlplatteWenn Sie eine Laserschweißmaschine mit einer Leistung von mindestens 500 W für die Übertragung von Glasfasern benötigen, würde sich der Preis auf etwa 100 000 belaufen.

Eine allgemeine Argon-Lichtbogenschweißmaschine kann zwar eine so dicke Edelstahlplatte schweißen, kostet aber nur einige hundert, während das automatische Argon-Lichtbogenschweißen zwanzig- oder dreißigtausend kostet.

Daher ist es nicht kosteneffizient, eine Laserschweißmaschine zu verwenden, wenn beim Schweißen dicker Materialien ein tiefer Einbrand erforderlich ist.

Das Schweißbild einer Laserpunktschweißmaschine ist schöner als das des Argon-Lichtbogenschweißens mit einer nicht abschmelzenden Elektrode.

Das Schweißbild eines Laserschweißautomaten ähnelt dem eines Argon-Lichtbogen-Automaten, und das Laserschweißen von dünnen Materialien ist besser.

Solange die Leistung der Laserschweißmaschine groß genug ist, kann sie fest schweißen, was mit dem Argon-Lichtbogenschweißen vergleichbar ist.

Die Wärme der Laserschweißmaschine ist jedoch konzentrierter, und die thermische Verformung des Materials ist geringer, so dass die Laserschweißmaschine beim Schweißen dünnwandiger Materialien mehr Vorteile hat.

Die Präzision der Laserschweißmaschine ist höher, und das anschließende Schweißen mit einer Laserschweißmaschine erfordert im Grunde keine Bearbeitung, was Zeit und Mühe spart.

Die Bedienung einer Laserpunktschweißmaschine ist weit weniger schwierig als die des Argon-Lichtbogenschweißens mit nicht abschmelzender Elektrode.

Das Argon-Lichtbogenschweißen erfordert zwar Geschicklichkeit und ist fehleranfällig, aber das Laserschweißen ist viel einfacher und der Vorgang ist unkomplizierter.

Selbst wenn es Fehler gibt, sind diese nicht signifikant.

Die Bedienung des automatischen Laserschweißens und des automatischen Argon-Lichtbogenschweißens ist nicht schwierig. Beide erfordern eine Computersteuerung.

Zum Schweißen von dünnwandigen Materialien ist es besser, eine Laserschweißmaschine zu verwenden als zum Schweißen von dicken Materialien.

Wenn keine hohen Anforderungen an die Schweißgeschwindigkeit und -genauigkeit gestellt werden, ist es kostengünstiger, eine Argon-Lichtbogenschweißmaschine zu verwenden.

Wenn jedoch die Kosten keine Rolle spielen, ist es besser, eine Laserschweißmaschine zu verwenden.

Im Vergleich zum traditionellen Lichtbogenschweißen, Handlaser-Schweißgerät kann etwa 80% ~ 90% an elektrischer Energie einsparen und die Verarbeitungskosten um etwa 30% senken.

Laserhandschweißen kann das Schweißen von unähnlichem Stahl und unähnlichen Metallen durchführen. Es hat eine schnelle Schweißgeschwindigkeit, kleine Verformung und eine kleine Wärmeeinflusszone.

Die Schweißnähte sollten schön, eben und frei von oder mit sehr wenigen Poren und Verunreinigungen sein. Handgehaltene Laserschweißgeräte können mikrooffene Teile und Präzisionsschweißungen durchführen.

Beim Laserhandschweißen ist die Wärmezufuhr gering, und die Verformung des Werkstücks ist gering, was zu einem schönen Ergebnis führen kann. Schweißfläche ohne oder mit nur einfacher Behandlung (je nach gewünschtem Schweißeffekt der Oberfläche).

Handgehaltene Laserschweißgeräte können die Arbeitskosten für den umfangreichen Polier- und Nivellierprozess erheblich reduzieren.

Vorteile des handgeführten Glasfaserschweißgeräts gegenüber dem herkömmlichen Argon-Lichtbogenschweißen

| Artikel | Handgehaltenes Laserschweißen mit optischen Fasern | Traditionelles Argon-Lichtbogenschweißen |

| Beschäftigungskosten | Die Bedienung ist einfach, gewöhnliche Menschen können es in einer halben Stunde in Betrieb nehmen, und die Arbeitskosten sind gering. | Die Personalbeschaffung ist schwierig, die Löhne sind hoch und die Beschäftigungskosten sind hoch |

| Körperverletzung | Reine Einzelwellenlängen-Strahlungsenergie, geringe indirekte Strahlung, nur Schutzbrille zum Filtern von starkem Licht erforderlich | Berufskrankheit, schwere Körperverletzung |

| Wirkungsgrad | Die Geschwindigkeit ist schnell, die Effizienz kann 3-8 mal so hoch sein wie beim Argon-Lichtbogenschweißen, und die lineare Schweißgeschwindigkeit kann mehr als 10 cm / s erreichen | Langsame Geschwindigkeit und geringer Wirkungsgrad |

| Thermische Verformung | Energiekonzentration und geringer Einfluss der thermischen Verformung | Großer thermischer Einfluss und Verformung |

| Qualität der Schweißnaht | Die Schweißnaht ist fein und schön, das Lösungsbad ist tief und die Festigkeit ist hoch. | Die Schweißnaht ist rau und unregelmäßig, so dass sie nachgeschliffen und poliert werden muss. |

| Schweißbares Material | Es können sehr dünne Materialien geschweißt werden, z. B. 0,05 mm Edelstahl. | Nicht zu dünnes Material schweißen |

| Lernschwierigkeiten | Gewöhnliche Menschen können in einer halben Stunde loslegen, und auch unerfahrene Arbeiterinnen können loslegen | Es werden professionelle Schweißer benötigt, und die technischen Anforderungen sind hoch. |

| Verbrauchsmaterial | Es kann mit Schweißdraht oder ohne Schweißdraht geschweißt werden. | Verbrauchsmaterial, Schweißdraht erforderlich |

| Schäden durch Schweißen | Die Schweißnaht ist schön und fein, das Lösungsbad ist gleichmäßig und die Konsistenz ist gut. | Bei Poren lässt es sich leicht durchschweißen |

Im Vergleich zum traditionellen Argon-Lichtbogenschweißen hat das handgehaltene Lichtwellenleiter-Schweißgerät Nachteile

| Artikel | Handheld Lichtwellenleiterlaser Schweißen | Traditionelles Argon-Lichtbogenschweißen |

| Fähigkeit zur Lückenfüllung | Schwach, unser Unternehmen nimmt Swing-Schweißen, die die Lücke von 0,3-0,5 mm am meisten schmelzen kann, und nimmt Drahtvorschub Schweißen, die die Lücke von mehr als 1 mm am meisten schmelzen kann | Stark, unempfindlich gegen Werkstückspalt, großer Spalt kann durch Füllstoff geschweißt werden |

| Preis der Ausrüstung | Teure Ausrüstung | Billige Ausrüstung |

| Volumengewicht | Relativ großes Volumen und Gewicht | Geringe Größe und geringes Gewicht |

| Dickes Blechschweißen | Es ist nicht geeignet für das Schweißen von dicken Plattenmaterialien. Das Eindringvermögen des 1000-Watt-Schmelzbades beträgt etwa 3 mm und 1500 Watt etwa 4 mm. | Das Schweißen von dicken Blechen hat den Vorteil, dass sich die Schweißlösung ansammeln und auffüllen kann, und dass es sich an das Schweißen dickerer Materialien anpassen lässt. |

Vorteile des handgeführten Glasfaserschweißgeräts gegenüber dem herkömmlichen Argon-Lichtbogenschweißen

| Artikel | Optische Handgeräte Faserlaserschweißen | Traditionelles Argon-Lichtbogenschweißen |

| Beschäftigungskosten | Die Bedienung ist einfach, gewöhnliche Menschen können es in einer halben Stunde in Betrieb nehmen, und die Arbeitskosten sind gering. | Die Personalbeschaffung ist schwierig, die Löhne sind hoch und die Beschäftigungskosten sind hoch |

| Körperverletzung | Reine Einzelwellenlängen-Strahlungsenergie, geringe indirekte Strahlung, nur Schutzbrille zum Filtern von starkem Licht erforderlich | Berufskrankheit, schwere Körperverletzung |

| Wirkungsgrad | Die Geschwindigkeit ist schnell, die Effizienz kann 3-8 mal so hoch sein wie beim Argon-Lichtbogenschweißen, und die lineare Schweißgeschwindigkeit kann mehr als 10 cm / s erreichen | Langsame Geschwindigkeit und geringer Wirkungsgrad |

| Thermische Verformung | Energiekonzentration und geringer Einfluss der thermischen Verformung | Großer thermischer Einfluss und Verformung |

| Qualität der Schweißnaht | Die Schweißnaht ist fein und schön, das Lösungsbad ist tief und die Festigkeit ist hoch. | Die Schweißnaht ist rau und unregelmäßig, so dass sie nachgeschliffen und poliert werden muss. |

| Schweißbares Material | Es können sehr dünne Materialien geschweißt werden, z. B. 0,05 mm Edelstahl. | Nicht zu dünnes Material schweißen |

| Lernschwierigkeiten | Gewöhnliche Menschen können in einer halben Stunde loslegen, und auch unerfahrene Arbeiterinnen können loslegen | Es werden professionelle Schweißer benötigt, und die technischen Anforderungen sind hoch. |

| Verbrauchsmaterial | Es kann mit Schweißdraht oder ohne Schweißdraht geschweißt werden. | Verbrauchsmaterial, Schweißdraht erforderlich |

| Schäden durch Schweißen | Die Schweißnaht ist schön und fein, das Lösungsbad ist gleichmäßig und die Konsistenz ist gut. | Bei Poren lässt es sich leicht durchschweißen |

Nachteile des handgeführten Glasfaserschweißgeräts gegenüber dem herkömmlichen Argon-Lichtbogenschweißen

| Artikel | Optische Handgeräte Faserlaserschweißen | Traditionelles Argon-Lichtbogenschweißen |

| Fähigkeit zur Lückenfüllung | Schwach, unser Unternehmen nimmt Swing-Schweißen, die die Lücke von 0,3-0,5 mm am meisten schmelzen kann, und nimmt Drahtvorschub Schweißen, die die Lücke von mehr als 1 mm am meisten schmelzen kann | Stark, unempfindlich gegen Werkstückspalt, großer Spalt kann durch Füllstoff geschweißt werden |

| Preis der Ausrüstung | Teure Ausrüstung | Billige Ausrüstung |

| Volumengewicht | Relativ großes Volumen und Gewicht | Geringe Größe und geringes Gewicht |

| Dickes Blechschweißen | Es ist nicht geeignet für das Schweißen von dicken Plattenmaterialien. Das Eindringvermögen des 1000-Watt-Schmelzbades beträgt etwa 3 mm und 1500 Watt etwa 4 mm. | Das Schweißen von dicken Blechen hat den Vorteil, dass sich die Schweißlösung ansammeln und auffüllen kann, und dass es sich an das Schweißen dickerer Materialien anpassen lässt. |

Tabelle 3: Handlaserschweißen hat offensichtliche Vorteile gegenüber dem traditionellen Argon-Lichtbogenschweißen

| Wärmeeinwirkung | Nachbehandlung | Anforderungen für Schilder | Anforderungen an die Arbeitnehmer | Schweißgeschwindigkeit | Verfügbarkeit von Verbrauchsmaterial | |

| Einsames Argonglühen | großartig | brauchen | Dicke > 1mm | Hoch, erfordert in der Regel professionelle Techniker (unter der Annahme, dass das Gehalt der professionellen Techniker ist 10000 Yuan / Monat) | langsam | Ja (Flussmittel, Schweißdraht) |

| Handgehaltenes Laserschweißen | Sehr klein | Unerwünschte | Dicke < 3mm | Gering, einfache Arbeiter können nach einer einfachen Schulung einsteigen (unter der Annahme, dass das Gehalt eines einfachen Arbeiters 4000 Yuan/Monat beträgt) | Sie ist 2-10 Mal höher als beim Argon-Lichtbogenschweißen. | nichts |

Heutzutage gibt es immer noch einige Meinungsverschiedenheiten zwischen dem traditionellen Argon-Lichtbogenschweißen und dem Laserschweißen. Das Tempo des technologischen Fortschritts ist unvorhersehbar.

Wenn Bediener des Argon-Lichtbogenschweißens, die seit mehr als zehn Jahren arbeiten, mit dem Laserschweißen beginnen, können sie auf einige Schwierigkeiten stoßen und sind möglicherweise nicht für die neue Technologie geeignet.

Beide Schweißverfahren haben ihre eigenen Vor- und Nachteile. Je nach dem aktuellen Bedarf der Industrie sollten wir das geeignete Schweißverfahren wählen.

Zunächst einmal, wenn wir von den Kosten sprechen, liegt der Preis einer traditionellen Argon-Lichtbogen-Schweißmaschine bei etwa 2000-5000 Yuan, was von großen und kleinen Fabriken akzeptiert werden kann.

Der Pistolenkopf ist klein, leicht und kompakt und lässt sich leicht transportieren, so dass er für die Arbeit vor Ort geeignet ist.

Allerdings ist die Schweißgeschwindigkeit langsam, der Wirkungsgrad gering, die Wärmeeinflussfläche groß, die Lötstelle groß und anfällig für Verformungen.

Darüber hinaus sind die Anforderungen an die Betreiber hoch, sie müssen eine professionelle Ausbildung absolvieren und über langjährige praktische Erfahrung verfügen.

Außerdem wird der menschliche Körper durch die Strahlung bis zu einem gewissen Grad geschädigt, was die Einstellung von Schweißern erschwert. Erfahrene Schweißer sind besonders schwer zu finden.

Auf der anderen Seite ist der relative Preis einer Laserschweißmaschine hoch, nämlich etwa 50.000-100.000 Yuan, und die Maschine ist sehr groß. Sie ist für die Stapelverarbeitung an bestimmten Punkten geeignet.

Die Schweißgeschwindigkeit ist schnell und der Wirkungsgrad ist hoch und beträgt das 5-10-fache des herkömmlichen Schweißens.

Die Punktgröße ist einstellbar, und der Schweißeffekt ist gleichmäßig und schön ohne Verformung. Die Bedienung ist einfach, mit geringen Anforderungen an die Schweißer, die in etwa zehn Minuten geschult werden können.

Durch unseren Vergleich glaube ich, dass Sie ein gutes Verständnis für das Laserschweißen und das Argon-Lichtbogenschweißen haben.

Welche würden Sie wählen?

Bitte hinterlassen Sie eine Nachricht im Kommentarbereich und lassen Sie uns wissen, was Sie denken.