Haben Sie sich jemals gefragt, warum Ihre Blechprojekte nicht immer perfekt zusammenpassen? Der Schlüssel liegt im Verständnis der Biegezugabe. Dieses Konzept gewährleistet präzises Biegen und reduziert den Materialabfall. In diesem Artikel erfahren Sie, wie Sie die Biegezugabe in SOLIDWORKS beherrschen, damit Ihre Konstruktionen genau und effizient sind. Machen Sie sich bereit, Ihren Blechbearbeitungsprozess zu verändern!

Konzept der Biegezulage

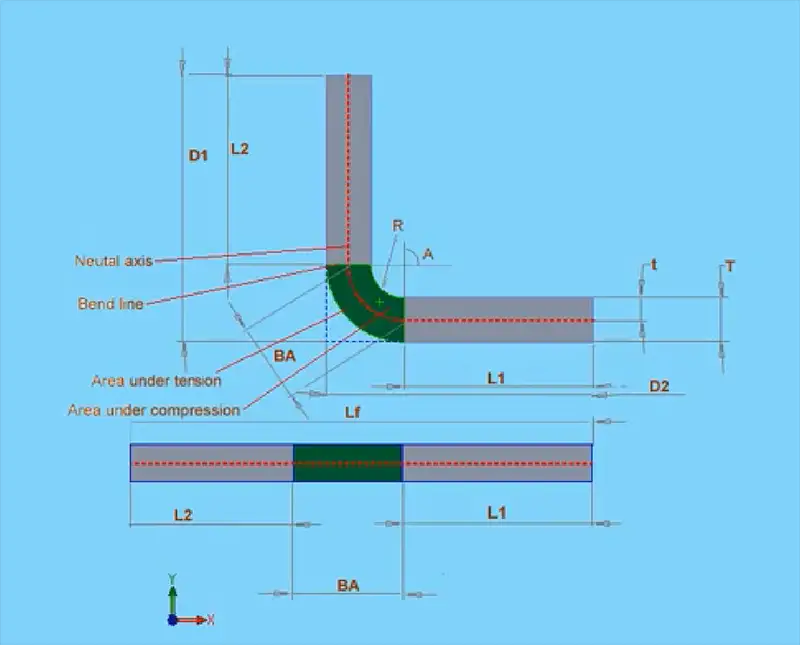

Die Biegezugabe ist ein entscheidender Parameter in der Blechfertigung, der die genaue flache Länge des Materials bestimmt, die erforderlich ist, um die gewünschten Abmessungen nach dem Biegen zu erreichen. Sie stellt die Bogenlänge der Biegung dar, die entlang der neutralen Achse des Materials gemessen wird - eine imaginäre Linie innerhalb des Biegebereichs, in dem sich das Material während des Biegevorgangs weder dehnt noch staucht.

Die Berechnung der Biegezugabe wird von mehreren Faktoren beeinflusst, darunter Blechdicke, Biegeradius, Materialeigenschaften und Biegewinkel. In SOLIDWORKS können Benutzer Biegezugabe-Werte definieren und bearbeiten, um die Entwicklung von Blechteilen präzise zu steuern und die Genauigkeit sowohl in der Konstruktions- als auch in der Fertigungsphase zu gewährleisten.

Bedeutung der Biegezulage

Die genaue Berechnung und Anwendung von Biegezugaben ist für die Herstellung von präzise gebogenen Blechteilen unerlässlich. Sie stellt sicher, dass die abgewickelte (flache) Größe des Teils mit der Konstruktionsabsicht übereinstimmt und garantiert, dass die Biegungen in den richtigen Winkeln und Positionen ausgeführt werden. Durch diese Präzision werden Fehler, Materialabfälle und Nacharbeiten im Fertigungsprozess erheblich reduziert, was letztlich die Effizienz und Kosteneffizienz der Produktion verbessert.

Das Verständnis und die Anwendung angemessener Biegezugaben ermöglichen es Konstrukteuren und Herstellern, die Biegeanforderungen zu erfüllen:

In SOLIDWORKS erleichtert die richtige Verwendung von Biegezugaben genauere Simulationen, rationalisiert den Übergang von der Konstruktion zur Fertigung und ermöglicht die Erstellung komplexerer und präziserer Blechkomponenten. Sie ermöglicht auch eine bessere Integration mit CNC-Biegemaschinen und anderen automatisierten Fertigungsprozessen, wodurch die Produktionsmöglichkeiten und die Konsistenz weiter verbessert werden.

Materialeigenschaften

Die Materialeigenschaften wirken sich erheblich auf die Berechnung von Biegezugaben in SolidWorks aus. Jedes Metall weist einzigartige elastische und plastische Verformungseigenschaften auf, die sich direkt auf sein Verhalten beim Biegen auswirken. So haben Aluminiumlegierungen im Vergleich zu Stahl in der Regel eine geringere Streckgrenze und eine höhere Elastizität, was zu unterschiedlichen Rückfederungseffekten und Biegetoleranzwerten führt. Rostfreie Stahlsorten, die für ihre Kaltverfestigungseigenschaften bekannt sind, müssen sorgfältig berücksichtigt werden, um ein Über- oder Unterbiegen zu verhindern. Der Elastizitätsmodul, die Streckgrenze und der Kaltverfestigungskoeffizient des Materials sind entscheidende Parameter, die SolidWorks zur genauen Bestimmung der Biegezugabe verwendet.

Biegewinkel

Der Biegewinkel ist ein kritischer Faktor bei der Berechnung der Biegezugabe. Mit zunehmendem Winkel steigt die Biegezugabe aufgrund der komplexen Spannungs-Dehnungs-Beziehungen im Material in der Regel nichtlinear an. So erfordert beispielsweise eine 90-Grad-Biegung in der Regel mehr Zulage als eine 45-Grad-Biegung, aber nicht genau doppelt so viel. SolidWorks verwendet fortschrittliche Algorithmen, die diese nichtlineare Beziehung berücksichtigen und Faktoren wie die Verschiebung der neutralen Achse und die Materialausdünnung an der Biegung in Betracht ziehen. Die Software ermöglicht den Konstrukteuren eine Feinabstimmung der Biegewinkel und eine automatische Neuberechnung der Aufmaße, um die Präzision komplexer Blechbaugruppen zu gewährleisten.

Material Dicke

Die Materialdicke spielt eine entscheidende Rolle bei der Bestimmung der Biegezugabe. Dickere Materialien erfordern nicht nur größere Biegezugaben, sondern weisen auch ein komplexeres Biegeverhalten auf. Mit zunehmender Dicke verschiebt sich die Lage der neutralen Achse, was sich auf die gesamte Biegegeometrie auswirkt. SolidWorks enthält ausgefeilte Modelle, die diese Verschiebung berücksichtigen und so genaue Zulagenberechnungen über einen breiten Dickenbereich hinweg gewährleisten. Darüber hinaus berücksichtigt die Software den k-Faktor (ein Verhältnis, das die Lage der neutralen Achse darstellt), der je nach Materialdicke und Biegeverfahren variiert. Dies ermöglicht eine präzise Modellierung von dünnen Materialien, die in Elektronikgehäusen verwendet werden, sowie von dicken Platten, die in schweren Maschinenkomponenten eingesetzt werden.

Bend Deduction, oder BD, ist eine Terminologie, die in Blechfertigung. Er bezieht sich auf die Differenz zwischen der Biegezugabe und dem doppelten Außenabfall im Material. Dieser Wert ist ein wichtiger Faktor bei der Bestimmung der flachen Gesamtlänge der Blechteile während des Biegeprozesses. Er hilft den Verarbeitern bei der Herstellung präziser Blechteile, die die gewünschten Abmessungen einhalten.

Bei der Arbeit mit SOLIDWORKS haben Konstrukteure die Wahl zwischen der Verwendung von Biegezugabe- und Biegeabzugswerten in ihren Blechkonstruktionen. Beide sind nützlich, um das endgültige flache Muster des Blechteils zu bestimmen, und sind für eine genaue Fertigung unerlässlich.

Biegezugabe ist die Bogenlänge der Biegung, gemessen entlang der neutralen Achse des Materials. Sie stellt die Länge des Blechs dar, das während des Biegevorgangs gedehnt oder gestaucht wird. Die neutrale Achse bezieht sich auf den Bereich im Material, in dem keine Spannung oder Dehnung vorhanden ist.

| Parameter | Beschreibung |

|---|---|

| Biegezulage | Bogenlänge der Biegung entlang der neutralen Achse des Materials |

| Kurvenabzug | Differenz zwischen der Biegezugabe und dem doppelten Außenversatz |

| BD | Abkürzung für Bend Deduction |

Bei der Verwendung von SOLIDWORKS ist es wichtig, den richtigen Wert für die Biegezugabe oder den Biegeabzug einzugeben, je nach der gewählten Methode. Dadurch wird sichergestellt, dass das endgültige Blechteil die gewünschten Abmessungen hat und richtig in Baugruppen passt.

Beide Methoden haben ihre Vorteile und Überlegungen. Die Berechnung der Biegezugabe liefert eine genauere Darstellung des Biegeprozesses und berücksichtigt das Materialverhalten während des Biegens. Der Biegeabzug vereinfacht den Berechnungsprozess und ist für diejenigen leichter zu verstehen, die sich noch nicht mit Blechdesign.

Zusammenfassend lässt sich sagen, dass das Verständnis der Unterschiede zwischen Biegezugabe und Biegeabzug entscheidend für eine genaue Blechkonstruktion in SOLIDWORKS ist. Die genaue Eingabe dieser Werte stellt sicher, dass die endgültige Blechkomponente die Konstruktionsspezifikationen einhält und sich nahtlos in die gewünschte Baugruppe einfügt.

Sie können direkt unser Biegezugabe-Rechner zur Berechnung der Biegezugabe. Außerdem, der Fabrikationskalkulator kann Ihnen auch bei der Berechnung des K-Faktors, des Y-Faktors und der Biegezugabe helfen, Kurvenabzug, usw.

Sie fragen sich vielleicht, was genau ein Knickzuschlag ist, wenn Sie noch nie mit Feinblech vor.

Wenn ein Blech gebogen wird AbkantpresseDer Teil des Blechs, der sich in der Nähe des Stempels befindet und mit diesem in Berührung kommt, dehnt sich, um die gegebene Biegung auszugleichen.

Wenn Sie die Länge dieses Teils vor und nach dem Biegen vergleichen, werden Sie feststellen, dass sie unterschiedlich ist.

Wenn Sie als Ingenieur diese Abweichung nicht ausgleichen, hat das Endprodukt keine genauen Abmessungen.

Dies ist vor allem bei Teilen wichtig, bei denen eine geringere Toleranz oder Präzision eingehalten werden muss.

In diesem Beitrag gehe ich auf einige der grundlegenden Probleme und Prinzipien ein, mit denen Sie bei der Arbeit mit Blechen regelmäßig zu tun haben.

Bevor wir beginnen, möchte ich etwas anmerken: Es gibt keine wissenschaftliche Methode oder Formel für die genaue Berechnung der Biegezugabe, da bei der Herstellung Ihres Blechteils so viele Faktoren eine Rolle spielen.

Zum Beispiel die tatsächliche Materialstärke, eine unendliche Vielfalt von Werkzeugbedingungen, formgebende Verfahren, und so weiter.

Hier gibt es viele Variablen, und in der Realität werden viele Methoden zur Berechnung der Biegezugabe verwendet.

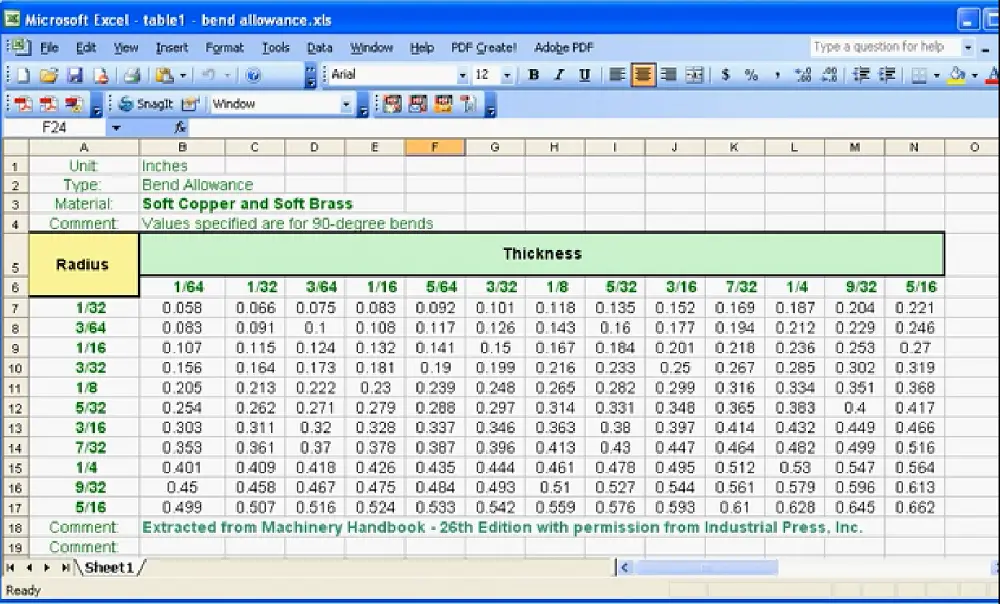

Versuch und Irrtum ist wahrscheinlich die beliebteste Methode, während Biegetabellen eine weitere häufig verwendete Technik sind.

Biegetabellen sind in der Regel bei Metalllieferanten, Herstellern und in technischen Lehrbüchern erhältlich. Einige Unternehmen entwickeln ihre eigenen Biegetabellen auf der Grundlage ihrer Standardformeln.

Kehren wir nun zu Solidworks zurück. Wie berechnet Solidworks die Biegezugabe genau? Solidworks verwendet zwei Methoden: Biegezugabe und Biegeabzug.

Ich werde erklären, was diese Methoden sind und Ihnen zeigen, wie sie in Solidworks verwendet werden.

Die Methode der Biegezugabe basiert auf der Formel, die in meinem Diagramm erscheint.

Die Gesamtlänge des abgeflachten Blechs ist gleich der Summe aus L1 (der ersten Länge), L2 und der Biegezugabe.

Der Bereich der Biegezugabe ist in meinem Diagramm grün dargestellt. Dies ist der Bereich, in dem alle Verformungen während des Biegevorgangs auftreten.

Im Allgemeinen ist die Biegezugabe für jede Kombination von Materialtyp und Materialstärke unterschiedlich, Biegeradius, Biegewinkel und verschiedene Bearbeitungsprozesse, -typen, -geschwindigkeiten und so weiter. Die Liste der möglichen Variablen ist umfangreich.

Der Wert der Biegezugabe wird von Blechlieferanten, Herstellern und technischen Lehrbüchern in Biegetabellen angegeben. Eine Biegetabelle sieht wie das folgende Excel-Tabellenblatt aus.

Der Ansatz der Biegetabelle ist wahrscheinlich die genaueste Methode zur Berechnung der Biegezugabe.

Sie können Ihre Daten manuell in eine Matrix des Biegewinkels eingeben und Biegeradius. Wenn Sie sich über den Wert der Biegezugabe nicht sicher sind, können Sie einige Tests durchführen.

Sie benötigen ein Stück genau desselben Blechs, das Sie zur Herstellung Ihres Teils verwenden werden, und biegen es dann mit denselben Verfahren, die Sie bei der Bearbeitung verwenden werden. Nehmen Sie einfach einige Messungen vor und nach dem Biegen vor, und auf der Grundlage derselben Informationen können Sie die erforderliche Biegezugabe anpassen.

Eine andere Methode, die Solidworks verwendet, ist die Biegeabzugsmethode.

Die Formel lautet wie folgt:

Die abgeflachte Länge der Teile, Lf, ist gleich D1 plus D2 abzüglich des Biegeabzugs.

Wie die Biegezugabe stammt auch der Biegeabzug aus den gleichen Quellen: Tabellen und manuelle Prüfung.

Wie Sie sehen können, ist es einfach zu verstehen, wie diese Werte auf der Grundlage der von diesen Formeln gelieferten Informationen zueinander in Beziehung stehen.

Eine andere Methode zur Berechnung der Biegezugabe ist die Verwendung des K-Faktors.

K steht für die Verschiebung der neutralen Achse.

Das allgemeine Prinzip dieser Formel lautet wie folgt: Die neutrale Achse (in meinem Diagramm rot dargestellt) ändert sich nicht während der Biegeverfahren. Während des Biegevorgangs wird das Material innerhalb der neutralen Achse komprimiert und das Material außerhalb der neutralen Achse gedehnt. Die neutrale Achse liegt näher an der inneren Biegung (in der Abbildung blau dargestellt). Je stärker das Teil gebogen wird, desto näher liegt die neutrale Achse an der Innenseite des Teils.

Die Formel zur Berechnung der Biegezugabe mit dem K-Faktor ist unten dargestellt:

BA = 2πA(R+KT)/360

Der K-Faktor ist gleich t, dem Versatzabstand zur neutralen Achse, geteilt durch T, der Dicke des Materials.

In dieser Formel ist die Biegezugabe gleich 2 mal Pi multipliziert mit A (dem Winkel) multipliziert mit der Summe aus R (dem Biegeradius) und dem K-Faktor multipliziert mit T (der Dicke des Materials). Dann wird das Ganze durch 360 geteilt.

Theoretisch kann der K-Faktor zwischen 0 und 1 liegen, aber in der Praxis liegt er normalerweise zwischen 0,25 und 0,5.

Beispielsweise haben harte Materialien wie Stahl einen höheren K-Faktor, etwa 0,5, während weiche Materialien wie Kupfer oder Messing einen niedrigeren K-Faktor haben, der näher bei 0 liegt.

Und keine Sorge, dies ist die letzte Formel, die wir in dieser Lektion durchgehen werden. Sie mag jetzt ein wenig verwirrend erscheinen, aber mit etwas Übung wird sie zur zweiten Natur.

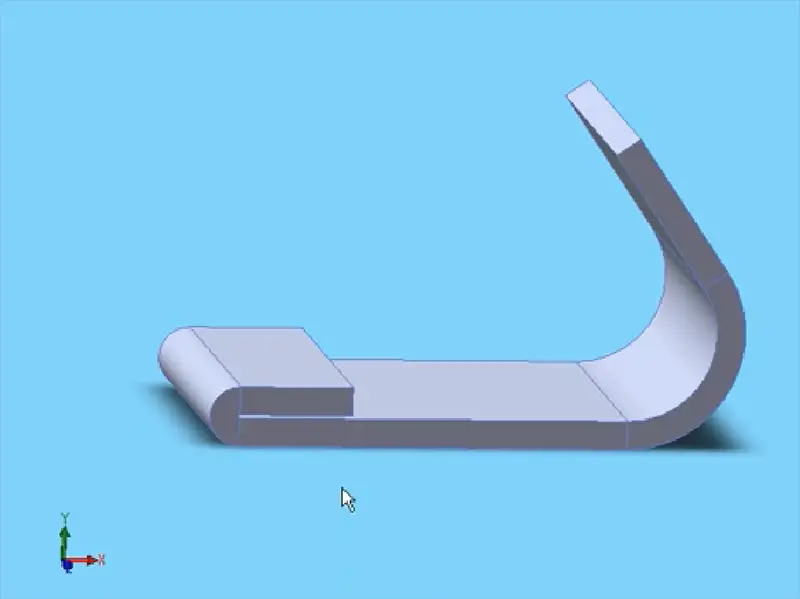

Ein letzter Punkt: Schauen wir uns das Beispiel an. An diesem Teil befindet sich ein Saum, der einen K-Faktor von etwa 0,3 hat. Andererseits hat eine weiche Biegung, wie die allmähliche Biegung auf der anderen Seite dieses Teils, einen höheren K-Faktor von etwa 0,5. Damit ist unsere Lektion über Biegezugaben abgeschlossen.

Lesen Sie weiter: