Wie wird das Laserschweißen die Fertigung der Zukunft revolutionieren? Die Laserschweißtechnik verändert die Industrie mit ihrer Präzision, Effizienz und Fähigkeit, verschiedene Materialien zu verarbeiten. Dieser Artikel befasst sich mit den Fortschritten, Anwendungen und dem Potenzial des Laserschweißens, von der Automobilindustrie bis zur Luft- und Raumfahrt. Erfahren Sie, wie diese Spitzentechnologie die Grenzen des herkömmlichen Schweißens überwindet, die Produktionsqualität verbessert und einen Einblick in die zukünftigen Auswirkungen auf die Fertigungsprozesse bietet.

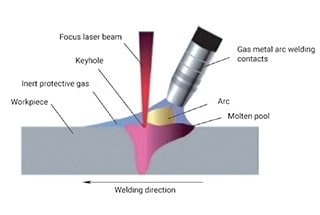

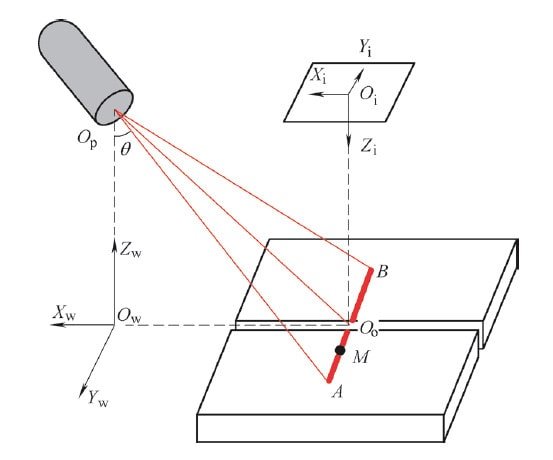

Im Vergleich zu herkömmlichen Schweißverfahren bietet das Laserschweißen (wie in Abbildung 1 dargestellt) mehrere Vorteile, darunter:

Daher ist das Laserschweißen in der Maschinen- und Anlagenbauindustrie, z. B. in der Automobil-, Schiffs- und Luft- und Raumfahrtindustrie, weit verbreitet und dehnt sich auf neue Anwendungen in der Materialbearbeitung aus.

Abbildung 1 Prinzip des Laserschweißens

Um auf dem globalen Markt für das verarbeitende Gewerbe wettbewerbsfähig zu bleiben, haben führende Industrienationen Strategien zur Modernisierung und Aufwertung ihrer Industrien eingeführt. Beispiele für diese Initiativen sind die deutsche Industrie 4.0 und das amerikanische Industrial Internet, die darauf abzielen, technologische Innovationen zu fördern und wichtige Finanzmittel für den Fertigungssektor bereitzustellen.

Das Laserschweißen als wesentlicher Bestandteil fortschrittlicher Anlagentechnik hat bei diesen Bemühungen große Aufmerksamkeit erregt. Um den Anforderungen des Schweißens gerecht zu werden, wurden verschiedene neue Laserschweißtechnologien vorgeschlagen, um praktische Probleme zu lösen.

So stellte Professor W. Steen vom Imperial College London das Konzept des Laser-Lichtbogen-Hybridschweißens vor. Mit dieser Technologie werden die Grenzen des herkömmlichen Laserschweißens überwunden und sein Anwendungsbereich erweitert. Die Kombination von Laser und Lichtbogenschweißen verstärkt die Vorteile beider Verfahren, reduziert die Anforderungen an die Größe des Schweißspalts, minimiert Risse und Poren beim Schweißen und verbessert die Leistung des Schweißteils.

Bislang hat der Laser Schweißtechnik hat sich zu vielen Arten entwickelt, wie z. B.:

Um die Grenzen und Mängel des Laserschweißens zu beseitigen, wurden Technologien zur Prozesskontrolle entwickelt, wie z. B. die Laser-Nahtverfolgung und die Echtzeit-Überwachung des Schweißnahtprozesses mit Hochgeschwindigkeitskameras. Darüber hinaus wurde auch die Fehlerbearbeitung eingeführt, um die Laserschweißverfahren.

In den letzten Jahren haben in- und ausländische Forschungsteams aktiv die am besten geeigneten Prozessparameter für das Laserschweißen unter dem Gesichtspunkt der Kombination von Laserbewegung und Wärmequelle erforscht und untersucht. Dies hat zu Verbesserungen bei verschiedenen Laserschweißverfahren geführt, darunter das Laser-Tiefschweißen und das Laser-Lichtbogen-Hybridschweißen.

Die Forschung im Bereich des Laserschweißens beschränkt sich nicht nur auf das äußere Erscheinungsbild, da moderne Charakterisierungsmethoden wie Hochgeschwindigkeitskameras und Spektralanalyse eingesetzt werden, um die Prozesseigenschaften des Schweißens zu untersuchen und den Entstehungsmechanismus der Schweißfehler.

Die internen Veränderungen beim Laserschweißen sind jedoch komplex. Um dieses Problem zu lösen, haben Forschungsteams mit der Anwendung externer Energiequellen wie Magnetfeldern, Multiarcs und elektrischen Feldern auf den Laser experimentiert Schweißverfahren. Ziel ist es, Schweißfehler zu reduzieren, die mechanischen Eigenschaften zu verbessern und die Gesamtqualität zu erhöhen. Qualität des Schweißens.

Das Laserschweißen bietet eine hohe Verbindungsfestigkeit und eine hohe Schweißtiefe mit einem großen Tiefenverhältnis. Im Vergleich zu herkömmlichen Schweißverfahren zeichnet es sich durch eine höhere Leistungsdichte und eine bessere Schweißwirkung bei schwer zu schweißenden Werkstoffen sowie durch die Möglichkeit aus, Werkstoffe mit unterschiedlichen Eigenschaften zu schweißen. Dies hat zu umfangreichen Forschungsarbeiten von Wissenschaftlern im In- und Ausland geführt.

In China konzentriert sich die Forschung im Bereich der Lasertechnologie in erster Linie auf die Parameter der einzelnen Schweißverfahren, wie z. B. die Schweißgeschwindigkeit, Laserleistung, Defokussierungsgrad, Wellenform des Laserpulses und Schutzgasfluss. Die Forscher untersuchen auch die mechanischen Eigenschaften, die Strukturentwicklung und die Regulierung der Schweißnähte.

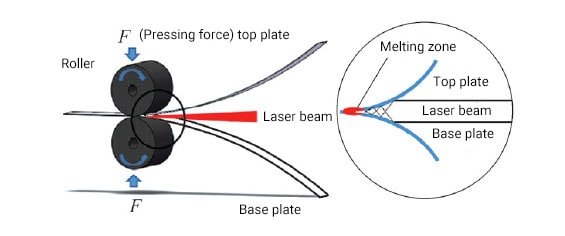

Laser Pressschweißen ist eine einzigartige Form des Laserschweißens, bei der die laserinduzierte Erwärmung mit dem traditionellen Flachnahtschweißen kombiniert wird. Bei diesem Verfahren wird das Werkstück mit einem Laserstrahl teilweise aufgeschmolzen und anschließend unter hohem Druck gewalzt, um die Schweißnaht zu erzeugen. Diese Technologie hat den Vorteil, dass sie Folgendes vermeidet Schweißfehler wie Schrumpfung und Gashohlräume aufgrund der engen Schmelzzone. Es eignet sich auch zum Verbinden dünner Platten.

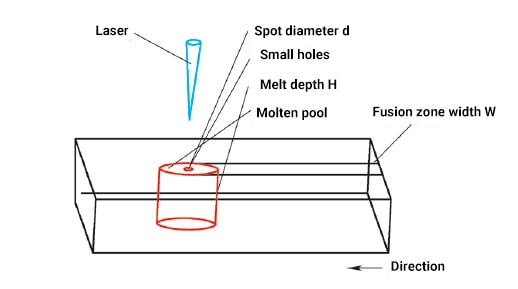

Das Forschungsteam führte eine Studie über die Gefügeentwicklung während des Laserpressschweißens von Reinaluminium durch, wie in Abbildung 2 dargestellt. Das Team untersuchte die grundlegenden Aspekte der Gefügeentwicklung während des Schweißprozesses von reinem Aluminium. Eine gründliche Analyse der Mikrostruktur der Probe während des Laserpressschweißens ergab, dass der Erstarrungsprozess bereits vor dem Walzen begann, was dazu führte, dass das neu kristallisierte Material einer plastischen Verformung unterlag.

Abbildung 2 Prinzipschema des Laserdruckschweißens

Das in Abbildung 3 dargestellte Laser-Arc-Hybridschweißen ist ein vielversprechendes Verfahren des 21. Jahrhunderts und wurde von Wissenschaftlern ausgiebig erforscht. Der Forscher untersuchte das Schweißen von unähnlichem Stahl 50CrV/SPHE durch Anpassung der Prozessparameter und analysierte die Auswirkungen auf die Schweißnahtbildung und den Tröpfchentransfer.

Die Forschungsergebnisse zeigen, dass der optimale Laserleistungsbereich zwischen 2800 und 3400 W liegt, was zu einer gleichmäßigen Erwärmung des Schweißdrahtes und einem stabilen Schweißprozess führt. Durch die Kombination des oszillierenden Scannens mit dem Laser-Lichtbogen-Hybridschweißen können die Mängel der Schweißnaht behoben werden.

Das Forschungsteam schweißte auch Materialien aus Aluminiumlegierungen mit horizontalen, vertikalen und zirkulären Oszillations-Scanmethoden. Hochgeschwindigkeitskameras und Spektroskopie wurden eingesetzt, um die Veränderungen in den Tröpfchen zu analysieren. Die Ergebnisse zeigten, dass der optimierte Parameterbereich für die kreisförmige Scanning-Methode größer ist als der für die horizontale und vertikale Richtung, wodurch die Interaktion mit dem Plasma zur Bildung von Tröpfchen mit kleineren Durchmessern gefördert wird, was für die Kornfeinung von Vorteil ist.

Im Vergleich dazu ist die Energie des Plasmalichtbogens konzentrierter, und es wurde festgestellt, dass das Laser-Plasma-Lichtbogenschweißen eine gute Anpassungsfähigkeit an Lücken und versetzte Kanten in Flachschweißen.

Abbildung 3 Laser-Lichtbogen-Hybridschweißen

Die internationale Forschung im Bereich der Schweißtechnik konzentrierte sich auf die Verbesserung der Schweißbedingungen und die Einbindung externer Energie. Um das Potenzial dieses Verfahrens für die Verbindung großer, sicherheitskritischer Nuklearkomponenten wie Dampferzeuger oder Druckwasserreaktor-Booster zu erforschen, wurde die Vakuumlaserschweißtechnik eingesetzt. Die Technologie wurde bei einer Geschwindigkeit von 150 mm/min mit einem 16-kW-Laser eingesetzt, um 80 mm dicke Schweißnähte aus Stahl der Güte SA5083 in zwei Schweißgängen herzustellen.

Die Vorteile des Vakuumlaserschweißens wurden vorgestellt und mit denen des Elektronenstrahlschweißens in Bezug auf die Prozessphysik verglichen. Es wurde festgestellt, dass das Vakuumlaserschweißen aufgrund seines Potenzials zur Unterstützung künftiger Pläne für den Bau von Kernenergieanlagen eine weitere Entwicklung wert ist.

Bunaziv I et al. untersuchten den Cold Metal Transfer Pulse (CMT+P) Lichtbogenmodus beim Faserlaser-MAG-Hybridschweißen. Das Team verwendete Metallkerndraht zum Schweißen von 45 mm dickem hochfestem Stahl (beidseitiges Stumpfschweißen) und verglich den Einfluss verschiedener Pulse sowie des vorderen und hinteren Pilotlichtbogens auf die Schweißnaht.

Im Vergleich zum traditionellen Impulslichtbogenschweißen wurde festgestellt, dass beide Methoden qualitativ hochwertige Schweißungen liefern können. Allerdings bietet der CMT+P-Modus eine stabilere Tropfenübertragung innerhalb eines begrenzten Bereichs der Vorschubgeschwindigkeit.

Die Laserschweißtechnik ist ein berührungsloses Schweißverfahren, das sich durch höhere Geschwindigkeit und Effizienz auszeichnet. Die Zwischenbehandlung spielt eine entscheidende Rolle für die Qualität der Schweißnaht.

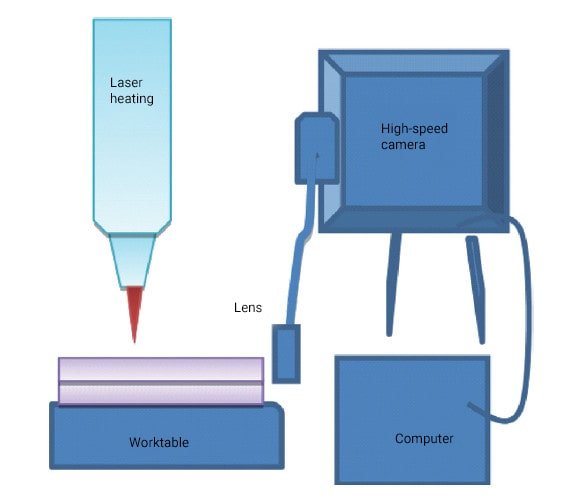

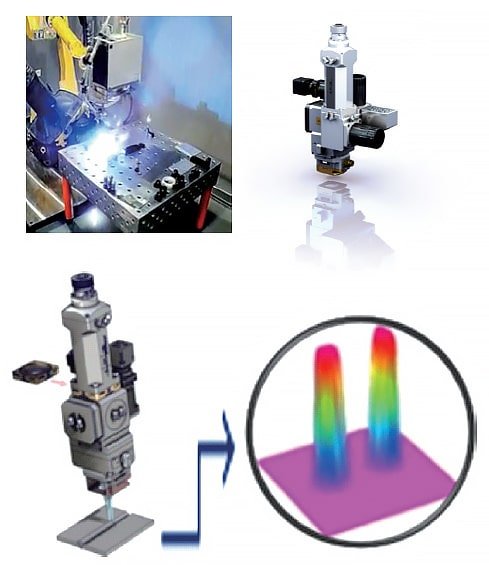

In China, Laserschweißverfahren Kontrolle (wie in Abbildung 4 dargestellt) konzentriert sich hauptsächlich auf die Überwachung des Schweißprozesses mit Hilfe von optischen Geräten. So werden beispielsweise die Laserschweißnahtverfolgung und Hochgeschwindigkeitskameras zur Überwachung der Schweißnaht in Echtzeit eingesetzt.

Ein Beispiel für diese Überwachung ist der Einsatz eines Hochgeschwindigkeitskamerasystems zur Echtzeitbeobachtung des Entstehungsprozesses von Poren und Spritzern beim Laserschweißen von verzinktem hochfestem Stahl DP780. Der Fluchtweg der Poren wurde aus einer dynamischen Perspektive untersucht.

Abbildung 4 Aufbau des Schweißversuchsprozesses

Die Laserschweißkopf ist mit einem CCD-Videoverfolgungsmodul ausgestattet, und es wurde ein Verfahren zur automatischen Schweißnahterkennung mit einem Linienlaser vorgeschlagen. Diese Methode nutzt die Lasertriangulation, um Informationen wie die Höhe und Breite der Schweißnaht zu erfassen.

Das Prinzip der geradlinigen Lasererkennung ist in Abbildung 5 dargestellt. Beim Laserschweißen wird ein geradliniger Laserstrahl senkrecht auf die Schweißnaht gerichtet, und das Bild wird auf der CCD-Bildebene durch diffuse Reflexion an der oberen Oberfläche des Werkstücks aufgenommen. Jeder Schweißpunkt auf der Bildebene entspricht eindeutig einem Punkt auf der Oberfläche des Werkstücks.

Für die Verfolgungsalgorithmen wird ein hochpräziser und schneller kernbezogener Filterzielverfolgungsalgorithmus verwendet, um die Positionen von geraden bzw. gekrümmten Schweißnähten zu verfolgen. Der Fehler zwischen der Datenanpassungskurve und der experimentell ermittelten Schweißnahtform liegt innerhalb von 5%, was eine hohe Übereinstimmung zeigt und einen guten Echtzeit-Tracking-Effekt liefert.

Abbildung 5 Prinzip der geradlinigen Laserdetektion

Ausländische Forschungsarbeiten konzentrierten sich auf die Untersuchung der Integration externer Energie in den Schweißprozess und die Nutzung künstlicher Intelligenz zur Simulation und Vorhersage von Schweißergebnissen. Die Untersuchung von Schweißen von Kupfer Materialien, die für die Verbindung von Lithium-Ionen-Batterien und elektronischen Hochleistungsgeräten verwendet werden, wurde durch die Kombination zusätzlicher Parameter wie Schwingungsfrequenz und -amplitude mit der Methode der räumlichen Leistungsmodulation durchgeführt, die einen linearen Vorschub mit überlagerter Kreisbewegung beinhaltet. Die Ergebnisse zeigen, dass nicht nur die Größe des Verbindungsbereichs vergrößert werden kann, sondern auch die Stabilität und Qualität des Laserschweißprozesses verbessert werden kann.

Beim Schweißen bestimmter Spezialmetalle kann es jedoch vorkommen, dass sich das Lot im Schmelzbad nicht vollständig vermischt, was zu einer ungleichmäßigen Verteilung der Elemente in der Schweißnaht führt. Um dieses Problem zu lösen, setzten die Forscher ein oszillierendes Magnetfeld ein, um eine nicht konservative Lorentzkraftkomponente im Schmelzbad zu erzeugen und so die Verteilung der Elemente über die Dicke des Materials zu verbessern. Mittels Spektroskopie (EDS) wurde die Verteilung von zwei Spurenelementen (Ni, Cr) analysiert, und die Ergebnisse zeigten, dass eine Drehung des Magnetfelds um 30° in Schweißrichtung die Verteilung des Lots deutlich verbesserte.

Diese Forschungsarbeit liefert starke Beweise für die Wirksamkeit von Magnetfeldern beim Schweißen. Belitzki schlug eine Methode zur Minimierung der Verformung in komplexen Rahmenstrukturen mit mehreren Schweißnähten vor, bei der ein künstliches neuronales Netz zur Erstellung eines Metamodells verwendet wird, das die lokale Verformung auf der Grundlage der Schweißparameter in Teilbereichen vorhersagt. Der genetische Algorithmus wurde eingesetzt, um den optimalen Schweißparameter die global gesehen die geringste Verformung zur Folge haben würde. Die Ergebnisse zeigen, dass diese Methode die besten Parameter aus über 1 Milliarde möglicher Kombinationen wirksam und genau ermitteln kann.

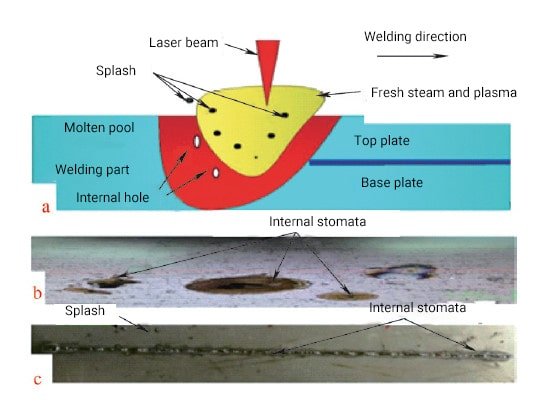

Die Anwendung des Laserschweißens ist weit verbreitet, doch treten bei diesem Verfahren häufig Fehler wie Risse, Poren und Spritzer auf.

Sowohl auf nationaler als auch auf internationaler Ebene wurden bereits umfangreiche Forschungsarbeiten durchgeführt. Die Forscher haben Oszillations-, Puls- und andere Techniken in Kombination mit dem Laserschweißen eingesetzt.

Bei der Erforschung des Prinzips des Laserschweißens sind die Integration in industrielle Anlagen und die Verwendung neuer Produkte gleichermaßen wichtig, um die Forschung voranzutreiben. Die Forschung ist sehr praxisorientiert.

Die Forschung im Inland konzentriert sich in erster Linie auf die Lösung von Mängeln bei Laser Schweißnähte und die Entstehungsmechanismen dieser Defekte im Detail zu untersuchen. Die Teams setzen Simulationsanalysen, Rasterelektronenmikroskopie und andere Methoden ein, um Themen wie Schmelzbadspritzer und den Fresnel-Absorptionseffekt zu untersuchen.

Wenn Hochleistungslaser auf die Arbeitsfläche gerichtet werden, verdampfen sie das Material schnell und erzeugen ein Schlüsselloch. Der Fresnel-Absorptionseffekt des Schmelzbades und des Schlüssellochs bestimmen die Qualität des Schweißens.

Abbildung 6 zeigt die durch das Laserschweißen von verzinktem hochfestem Stahl DP780 verursachten Porositätsfehler. Untersuchungen zur Keyhole- und Fresnel-Absorption beim Laser-Tiefschweißen haben ergeben, dass mehrere Laser-Reflexionen innerhalb des Schlüssellochs führen zu einer ungleichmäßigen Gesamtleistungsdichte der Fresnel-Absorption, wobei die Dichte in der Nähe des Bodens des Schlüssellochs größer ist als im oberen Bereich. Die Reflexion des Lasers ist ein entscheidender Faktor, der diese Dichteverteilung beeinflusst.

Einzel-Fokuslaser Schweißen hat bestimmte Einschränkungen. So ist beispielsweise eine Temperaturkontrolle während des Schweißens nicht möglich, und die hohe Wärmeempfindlichkeit des Materials kann zur Bildung von Rissen in der Schweißnaht führen.

Um den Schweißprozess zu stabilisieren, haben viele Forscher das Doppelfokus-Laserschweißen untersucht. Einige haben die Stabilität des Schlüssellochs und den Fluss des Schmelzbades von Aluminiumlegierungen in einer Doppelfokus-Laseranordnung.

Es wurde ein Kopplungsmodell für das transiente Schmelzbad und die interne Strömung beim Schweißen im Zweifokusverfahren erstellt. Laserschweißen von Aluminium Legierungen mit Hilfe der Ray-Tracing-Methode, um ein Wärmequellenmodell zu erstellen, das den Fresnel-Absorptionseffekt, die Rückstoßkraft des Dampfes und die interne Strömung des Schmelzbades berücksichtigt.

Die Forschungsergebnisse zeigen, dass das Doppelfokus-Laserschweißen stabiler und kontrollierbarer ist und die Schwankung des Schlüssellochs im Vergleich zum einfachen Laserschweißen deutlich geringer ausfällt.

Bild 6 Das Prinzip der Porendefekte beim Laser-Tiefschweißen

Im Vergleich zum Ausland konzentriert sich die inländische Forschung in erster Linie auf die Veränderung der Morphologie des Laserstrahls, wobei sich die meisten Studien mit den Auswirkungen der Anzahl der Laserstrahlen auf die Laserleistung befassen. Schweißfehler.

Ausländische Forschergruppen haben sich bemüht, den Entstehungsmechanismus des Einsturzes von Schlüssellöchern und des Aufspritzens von Schmelzeseen durch den Einsatz neuartiger optischer Komponenten aufzudecken.

Darüber hinaus haben einige ausländische Forscher versucht, das Laserschweißen durch die Einführung neuer Techniken, wie z. B. Strahloszillation oder Modulation der Laserleistung, zu verbessern, um Fehler zu reduzieren.

Volpp J. setzte ein neu entwickeltes multifokales optisches Element zur Strahlformung ein, das mehrere Laserstrahlen in axialer Richtung erzeugen kann. Mit dieser Komponente kann der Energieeintrag in das Schlüsselloch und die umliegenden Bereiche verändert werden, wodurch Einblicke in den Mechanismus der Spritzerbildung gewonnen und das Potenzial der axialen Strahlformung zur Reduzierung von Defekten beim Laser-Tiefschweißen bewertet werden können.

Die Ergebnisse zeigen, dass bei hochintensiver Lichteinstrahlung die Anzahl der Spritzer wirksam reduziert werden kann, ein Zusammenbruch des Schlüssellochs verhindert wird, der obere Schlüssellochbereich ausreichend Energie erhält und Flüssigkeitsspritzer minimiert werden.

Nach mehreren Jahren der Forschung und Entwicklung wurde die Laserschweißtechnologie erfolgreich in verschiedenen Industriezweigen eingesetzt, unter anderem in der Automobil-, Öl- und Gaspipeline- und Straßenbahnindustrie.

In diesem Artikel werden vor allem die Kernkomponenten des Laserschweißsystems und seine praktischen Anwendungen in der Materialbearbeitungstechnik vorgestellt.

(1) Laser Generator

Der Lasergenerator ist die zentrale Komponente des Laserschweißsystems und ist für die Erzeugung des Laserlichts verantwortlich.

Laser bestehen aus drei wesentlichen Teilen: einem Anregungssystem, einem laseraktiven Medium und einem optischen Resonanzraum.

Im Laufe der Jahre hat sich die Leistung von Lasern stark verbessert, und es gibt verschiedene Arten von Lasern zur Verfügung, darunter Faserlaser, Halbleiterlaser, CO2-Laser und andere, wie in Abbildung 7 dargestellt.

Abbildung 7 Lasergenerator

Ausländische Laserunternehmen Zu den Herstellern von Lasern von außergewöhnlicher Qualität gehören Coherent und Trumpf, deren Lasertechnologie inhärente Vorteile aufweist. Nach umfassender Forschung und Entwicklung haben ihre Laser eine hohe Strahlqualität, eine hohe photoelektrische Umwandlungseffizienz und eine außergewöhnliche Stabilität erreicht.

Der von einem Halbleiterlaser erzeugte Lichtfleck ist im Vergleich zu dem eines Faserlasers fokussierter, die Leistungsverteilung ist gleichmäßiger und der Energieverbrauch geringer. Die hocheffizienten Halbleiterlaser der TruDiode-Serie beispielsweise haben sich das Vertrauen der Anwender aufgrund ihrer hervorragenden Ergebnisse und ihrer niedrigen Investitions- und Betriebskosten erworben. Dieser Laser kann eine stabile Laserleistung von bis zu mehreren Kilowatt liefern.

Einige typische Anwendungen für diese Laser sind das Tiefschweißen, das Wärmeleitungsschweißen und das Laser-Metallbeschichten, Hartlötenund Kunststoffschweißen, mit einem Wirkungsgrad von bis zu 40%, der die Betriebskosten in der Produktion senkt. Der TruDiode-Laser ist außerdem hochentwickelt, da er keine zusätzliche Resonanzstruktur benötigt.

CO2-Laser sind eine beliebte Art von Gaslaser die die Energieniveaustruktur der CO2-Moleküle nutzen können, um eine spektrale Leistung in verschiedenen Wellenlängenbereichen zu erzeugen. Sie haben im Vergleich zu Festkörperlasern eine überlegene thermische Leistung und können eine große Wärmemenge speichern, was sie ideal für Hochleistungslaseranwendungen macht.

Die heimische Laserindustrie hat den Vorteil, dass sie schnell aufholen kann. Nach jahrelanger technischer Forschung haben sich in China zahlreiche hervorragende Laserunternehmen herausgebildet, wie z. B. Raycus Laser und Chuangxin Laser. Mit ihren hervorragenden Laserprodukten, wettbewerbsfähigen Preisen und lokalisierten Produktstrategien haben diese Unternehmen einen bedeutenden Anteil am heimischen Lasermarkt gewonnen.

Abbildung 7b zeigt den von Raycus hergestellten quasi-kontinuierlichen Faserlaser. Dieser Laser hat eine geringe Ausgangsleistung von 75 bis 300 W, eine verbesserte Kompatibilität, eine höhere elektro-optische Umwandlungseffizienz, eine bessere Strahlqualität und geringere Wartungskosten. Er ist ideal für industrielle Anwendungen, die lange Pulsbreiten und hohe Spitzenwerte erfordern, wie z. B. Laserpunktschweißen und Lasernahtschweißen.

(2) Laserschweißkopf

Mit der Weiterentwicklung der Laserschweißtechnik werden verschiedene Arten von Lasern Schweißköpfe wurden eingeführt, um den verschiedenen Anforderungen und Funktionen des Schweißens gerecht zu werden. Abbildung 8 zeigt diese verschiedenen Arten des Laserschweißens Köpfe.

Von links beginnend, befindet sich der Schweißkopf, gefolgt von der Lasergalvanometer Abtastkopf und schließlich der Schweißschwenkkopf mit Doppelpunkt und Strahlformungskopf. Letzterer kann eine Leistung von bis zu 50 kW verarbeiten.

Abbildung 8 Üblicher Laserschweißkopf

Das Design und die Anwendung des Schweißkopfes basieren auf den tatsächlichen Schweißanforderungen und bieten Lösungen für unterschiedliche Schweißanforderungen. Wenn zum Beispiel der Laser in mehrere Strahlen aufgeteilt werden muss, um die Schweißeffizienz zu erhöhen, kann der Einsatz eines Scanning-Galvanometer-Schweißkopfes die Anforderungen an eine hohe Effizienz effektiv erfüllen.

Wie in Abbildung 8 dargestellt, kann die Pendelschweißverbindung die innere und äußere Qualität der Schweißnaht erheblich verbessern und die Schweißbarkeit von Materialien, die anfällig für Fehler sind.

Wie in Abbildung 9 dargestellt, wurde das Laserschweißen von Anfang an in der Automobilindustrie und anderen Bereichen eingesetzt. Im Laufe der Zeit hat sich der Einsatz auf den Schiffbau, die Luft- und Raumfahrt, die Halbleiter- und Elektronikindustrie sowie die Konsumgüterindustrie ausgeweitet. Es hat sich von den traditionellen Bereichen zu vielfältigeren und umfassenderen Anwendungen in der Materialbearbeitung entwickelt.

Abbildung 9 Laserschweißanwendungen im Automobilsektor

Im Automobilbau wird die Laserschweißtechnik vor allem für das Maßschweißen von Karosserieblechen unterschiedlicher Dicke, das Karosserieschweißen und das Schweißen von Autoteilen eingesetzt.

Durch den Einsatz der Laserschweißtechnik wird das Gewicht der Karosserie reduziert, was zu einer besseren Energieeffizienz und geringeren Emissionen führt. Außerdem werden die Stanz- und Montagekosten während des Herstellungsprozesses gesenkt, die Montagegenauigkeit, die Steifigkeit und die Gesamtintegration der Karosserie verbessert und damit Komfort und Sicherheit erhöht.

Das Laserschweißen hat sich in der Automobilindustrie zu einem beliebten Verfahren entwickelt. Abbildung 9b zeigt die Werkstatt eines einheimischen Autoteileherstellers, in der die Autotür mit Laser gelötet und geschweißt wird. Das Unternehmen verwendet einen größeren Laserspot von 2 bis 4 mm und eine Laserleistung von 2 bis 4 kW und setzt die Kontaktverfolgung zur Prüfung der Kantenknoten ein. Nach der Kalibrierung wurde festgestellt, dass die Schweißnähte schmaler waren als bei anderen Schweißverfahren, was zu einem besseren Gesamterscheinungsbild der Karosserie führte. Die Tests zeigten, dass die Festigkeit der Schweißnähte im Vergleich zum herkömmlichen Schweißen deutlich verbessert wurde.

Beim Laserschweißen ist es wichtig, das geeignete Schutzgas für das zu verbindende Material auszuwählen. Das Laserschweißen ist schneller, effizienter, erfordert einen kleineren Arbeitsbereich und erzeugt weniger Verformungen als andere Verfahren. In einigen Fällen kann auf eine Wärmebehandlung verzichtet werden, um die Eigenspannung.

Die Laserschweißtechnik kann die Qualität der geschweißten Produkte erheblich verbessern und die Effizienz in der Fertigungsindustrie, einschließlich medizinischer Geräte, steigern. Während des Schweißvorgangs sind keine Klebstoffe erforderlich, und es fallen nur sehr wenig Schweißschlacke oder -rückstände an. Dies hat wesentlich zur Entwicklung der Medizintechnikindustrie beigetragen.

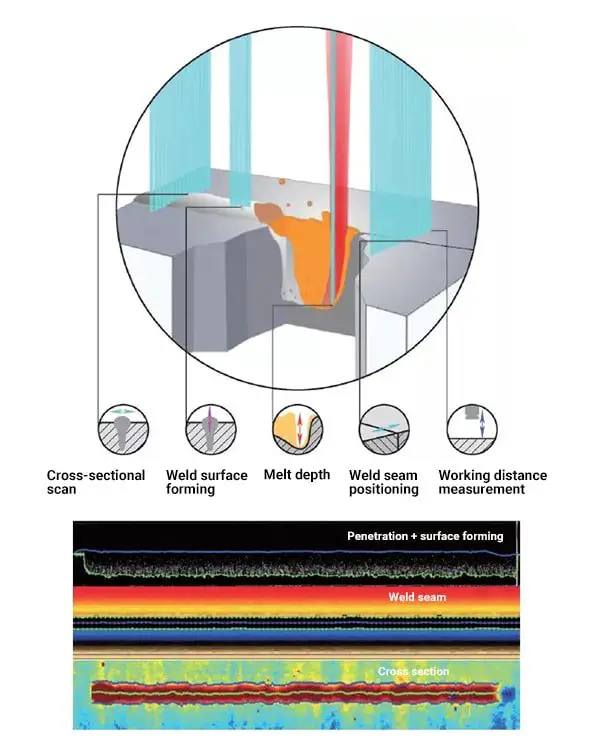

Die im Schiffbau verwendeten Bleche unterscheiden sich von denen anderer mechanischer Produkte, und die Laserschweißtechnik kann Probleme mit längeren Schweißnähten und Verzug bei Schiffsblechen wirksam lösen. Das Laserschweißverfahren hat ein breites Spektrum an technischen Anwendungen, darunter die Positionierung von Schweißnähten, das Scannen von Querschnitten und die Online-Überwachung der Oberflächenbildung.

Abbildung 10 zeigt das neue Laserschweiß-Ganzprozessüberwachungssystem LDD-700, das auf der kohärenten Interferenzbildtechnologie basiert. Mit seinem 3D-Bildgebungsmodus kann sich das LDD-700 an Änderungen der Schlüssellochgeometrie verschiedener Prozesse anpassen und bietet so die Grundlage für eine genaue Tiefenmessung. Die leistungsstarke Software des Systems unterstützt maßgeschneiderte Überwachungslösungen, um den unterschiedlichen Anforderungen verschiedener Prozesse gerecht zu werden.

Abbildung 10 Technische Anwendung des Lasers Schweißüberwachung

Das Laserschweißen wird auch bei der Verbindung von Erdölleitungen in großem Umfang eingesetzt. Der Einsatz von Roboterlaser Schweißen verbessert sowohl die Effizienz und Zuverlässigkeit des Schweißprozesses als auch die Qualität der Schweißnähte.

Als hochmoderne Hochenergie-Strahlschweißtechnologie bietet das Laserschweißen eine Reihe von Vorteilen, wie z. B. das Fehlen einer Vakuumumgebung, eine gezielte Wärmezufuhr, eine minimale thermische Verformung, ein hohes Aspektverhältnis der Schweißnaht, eine hohe Genauigkeit und die Möglichkeit des automatischen Schweißens.

Es hat sich herausgestellt, dass das Laserschweißen die geeignetste Methode ist, um den Spulenkasten in CC zu versiegeln.

Die Entwicklung des Laserschweißens hat durch Forschung und technische Anwendung in der Prozessverarbeitung, der Schweißprozessbehandlung und der Beseitigung von Schweißfehlern große Fortschritte gemacht.

Die Forschung auf diesem Gebiet konzentriert sich hauptsächlich auf zwei Aspekte: die Verbesserung des Laserschweißverfahrens und die Erforschung neuer Techniken.

Erstens untersuchen die Wissenschaftler die Ursachen für Defekte im Laserschweißprozess und verbessern kontinuierlich die Bearbeitungsparameter, um diese Defekte zu verringern oder zu beseitigen. Zweitens erforschen sie die Kombination von externen Energiequellen wie Magnetfeldern und Schwingungen mit der Laserenergie, um die Stabilität zu verbessern und Schweißfehler zu beheben, was letztlich die Leistung der Schweißverbindungen erhöht.

Das Laserschweißen hat seinen Anwendungsbereich von der anfänglichen Wärmeleitung bis hin zur aktuellen Forschung im Bereich der Mehrfeldkopplung erweitert. Halbleiterlaser haben ihre fotoelektrische Umwandlungseffizienz verbessert, mit geringerem Energieverbrauch und konzentrierteren Lichtpunkten, was den Trend in der Entwicklung neuer Laser darstellt.

Mit den fortlaufenden Durchbrüchen und Innovationen bei den Lasergeräten ist zu erwarten, dass die Laserschweißtechnik ihre Anwendung in immer mehr Bereichen der Materialverarbeitung ausweiten und die Modernisierung der Fertigungsindustrie vorantreiben wird.