1.1. Schneiden hat scharfe Ecken Lösungsschritte

Lösungsschritte (wenn der vorherige Schritt unwirksam ist, fahren Sie mit dem nächsten Schritt fort):

1.2. Problem mit dem Schneiden der Riffel

Lösungsschritte (wenn der vorherige Schritt unwirksam ist, fahren Sie mit dem nächsten Schritt fort):

1.3 Schlechte Schnittgenauigkeit

Lösungsschritte (wenn der vorherige Schritt unwirksam ist, fahren Sie mit dem nächsten Schritt fort):

1.4 Ungewöhnliche Lärmemissionen

Lösungsschritte (wenn der vorherige Schritt unwirksam ist, fahren Sie mit dem nächsten Schritt fort):

1,5 Diagonale Diskrepanz

Lösungsschritte (wenn der vorherige Schritt unwirksam ist, fahren Sie mit dem nächsten Schritt fort):

1.6 Blockierung der X-Achse, Y-Achse und Z-Achse

Lösungsschritte (wenn der vorherige Schritt unwirksam ist, fahren Sie mit dem nächsten Schritt fort):

1.7 Probleme mit Schneideffekten

Lösungsschritte:

Konstruktionsstahl: Schneiden mit O2

| Defekte | Mögliche Ursachen | Lösungen |

| Keine Grate, gleichmäßige Einlauflinien | Angemessene LeistungGeeignete Schnittgeschwindigkeit | |

| Deutlicher Versatz der unteren Einlauflinie, breiterer unterer Schnittspalt | Schnittgeschwindigkeit zu hochSchneidleistung zu niedrigGasdruck zu niedrigFokus zu hoch | Schneidgeschwindigkeit verringernSchneidleistung erhöhenGasdruck erhöhenFokus senken |

| Grate am Boden, die der Schlacke ähneln, tropfenförmig sind und sich leicht entfernen lassen | Schnittgeschwindigkeit zu hochGasdruck zu niedrigFokus zu hoch | Verringern der SchnittgeschwindigkeitErhöhen des GasdrucksAbsenken des Fokus |

| Verbunden Metallfrässtifte kann als ganzes Stück entfernt werden | Fokus zu hoch | Den Fokus senken |

| Metallgrate auf der Unterseite sind schwer zu entfernen | Schnittgeschwindigkeit zu hochGasdruck zu niedrigReines GasFokus zu hoch | Schneidgeschwindigkeit verringernGasdruck erhöhenReineres Gas verwendenFokus senken |

| Grate nur auf einer Seite | Falsche koaxiale Ausrichtung des LasersDefekt in der Düsenöffnung | Einstellen der koaxialen Ausrichtung des LasersErsetzen der Düse |

Von oben ausgeworfenes Material | Leistung zu niedrigSchneidgeschwindigkeit zu hoch | Leistung erhöhenSchneidgeschwindigkeit verringern |

| Schnittfläche nicht präzise | Gasdruck zu hochDüse beschädigtDüsendurchmesser zu großMaterialqualität zu schlecht | Gasdruck verringernDüse austauschenGeeignete Düse einbauenMaterialien mit glatter und ebener Oberfläche verwenden |

Rostfreier Stahl: Schneiden mit Hochdruck N2

| Defekte | Mögliche Ursachen | Lösungen |

| Erzeugung kleiner, regelmäßiger, tropfenförmiger Grate | Fokus zu niedrigSchnittgeschwindigkeit zu hoch | Fokus erhöhenSchnittgeschwindigkeit verringern |

Lange, unregelmäßige, fadenförmige Grate auf beiden Seiten und große Verfärbungen der Plattenoberfläche | Schnittgeschwindigkeit zu niedrigFokus zu hochGasdruck zu niedrigMaterial zu heiß | Schnittgeschwindigkeit erhöhenSenkung des FokusErhöhung des GasdrucksAbkühlung des Materials |

Lange, unregelmäßige Grate auf nur einer Seite der Schneidkante | Falsche koaxiale Ausrichtung des LasersFokus zu hochGasdruck zu niedrigGeschwindigkeit zu niedrig | Einstellen der koaxialen Ausrichtung des LasersAbsenken des FokusErhöhen des GasdrucksErhöhen der Geschwindigkeit |

| Schnittkante wird gelb | Sauerstoffverunreinigungen im Stickstoffgas | Verwenden Sie hochwertiges Stickstoffgas |

| Am Startpunkt divergierender Strahl | Beschleunigung zu hochFokus zu niedrigGeschmolzenes Material wird nicht richtig ausgeworfen | Beschleunigung verringernBeschleunigung erhöhenRunde Löcher stechen |

| Raue Schnittspalt | Düse beschädigtLinse verschmutzt | Düse austauschenLinse reinigen und ggf. austauschen |

Von oben ausgeworfenes Material | Leistung zu niedrigSchneidgeschwindigkeit zu hochGasdruck zu hoch | Leistung erhöhenSchneidgeschwindigkeit verringernGasdruck verringern |

1.8 Problem der Interferenz von Bauteilen

Lösungsschritte (fahren Sie mit dem nächsten Schritt fort, wenn der vorherige Schritt nicht erfolgreich war):

Wenn das Bauteil nicht mit der Zeichnung übereinstimmt, schicken Sie es an das Lager zurück und ersetzen es durch ein qualifiziertes Bauteil. Wenn es mit der Zeichnung übereinstimmt, wenden Sie sich an den technischen Kundendienst, um die Zeichnung zu überprüfen und eine spezifische Lösung zu finden. Liste der möglichen Lösungen:

1.9 Probleme bei der Installation

Lösungsschritte:

1.10 Fragen der Interferenz

Lösungsschritte:

1.11 Kühlmaschinenalarm

Lösungsschritte (fahren Sie mit dem nächsten Schritt fort, wenn der vorherige Schritt nicht erfolgreich war):

1.12 Grenzwertalarm Z-Achse

Lösungsschritte (fahren Sie mit dem nächsten Schritt fort, wenn der vorherige Schritt nicht erfolgreich war):

1.13 Fahrer-Alarm

Lösungsschritte:

1.14 Auslöseproblem

Lösungsschritte:

1.15 Softwarefehler beim Schneiden

1.16 Verdrahtungsfehler

2.1 Schlechte Schnittgenauigkeit mit Handspannfutter

Lösungsschritte (fahren Sie mit dem nächsten Schritt fort, wenn der vorherige Schritt nicht erfolgreich war):

2.2 Schlechte Schnittgenauigkeit mit elektrischem Spannfutter

Lösungsschritte (fahren Sie mit dem nächsten Schritt fort, wenn der vorherige Schritt nicht erfolgreich war):

2.3 Die Startpunkte für das Schneiden stimmen nicht überein

Lösungsschritte (fahren Sie mit dem nächsten Schritt fort, wenn der vorherige Schritt nicht erfolgreich war):

2.4 Schneiden der Riffelproblematik

Siehe Kapitel 1 Rohrschneidemaschine Problem 1.2.

2.5 Großer Kantenfindungsfehler

Lösungsschritte (fahren Sie mit dem nächsten Schritt fort, wenn der vorherige Schritt nicht erfolgreich war):

2.6 Interferenzproblem

Siehe Kapitel 1 Schneiden von Blättern Maschinenproblem 1.10.

2.7 Alarm der Wasserkühlmaschine

Siehe Kapitel 1 Blattschneidemaschine Problem 1.11.

2.8 Grenzwertalarm Z-Achse

Siehe Kapitel 1 Blattschneidemaschine Problem 1.12.

2.9 Fahrer-Alarm

Siehe Kapitel 1 Blattschneidemaschine Problem 1.13.

2.10 Auslöseproblem

Siehe Kapitel 1 Blattschneidemaschine Problem 1.14.

2.11 Softwarefehler beim Schneiden

Siehe Kapitel 1 Blattschneidemaschine Problem 1.15.

2.12 Verdrahtungsfehler

Siehe Kapitel 1 Blattschneidemaschine Problem 1.16.

Mit der Entwicklung der Laserindustrie und den veränderten Anforderungen der nachgelagerten Industrie sind Hochleistungslaserschneidanlagen allmählich in den Mittelpunkt des Marktinteresses gerückt.

Mit seinen unvergleichlichen Vorteilen in Bezug auf Geschwindigkeit und Dicke hat sich das Hochleistungslaserschneiden mittlerweile auf dem Markt durchgesetzt.

Da die Hochleistungslaserschneidtechnologie jedoch noch in den Anfängen ihrer Verbreitung steckt, sind einige Bediener nicht vollständig mit diesem Schneidprozess vertraut und stehen oft ratlos da, wenn sie bei der Produktionsprüfung mit Problemen konfrontiert werden.

Um diese Probleme beim Schneiden mit hoher Leistung zu lösen, geben die Techniker des Schneidprozesses einige Tipps zur Fehlerbehebung, die Ihnen helfen, die richtigen Einstellungen vorzunehmen Laserschneiden Prozessparameter (Abbildung 1).

Dadurch werden nicht nur die Verluste durch fehlerhafte Werkstücke reduziert, sondern auch Ihre Wirtschaftlichkeit aus einer anderen Perspektive verbessert.

Es gibt viele Gründe, warum Hochleistungslaser während des Schneidprozesses fehlerhafte Werkstücke erzeugen können. Die Hauptprobleme können anhand der folgenden vier Aspekte diagnostiziert werden.

Wenn schlechte Schnittergebnisse festgestellt werden, prüfen Sie zunächst die folgenden Punkte:

1. Sind die Linsen verschmutzt?

2. Ist die Düse beschädigt?

3. Ist das Licht auf die Düse zentriert?

4. Gibt es undichte Stellen oder Schäden am Keramikkörper?

1. Mögliche Gründe:

Falsche Düsenauswahl - zu große Düse; falsche Luftdruckeinstellung - Überbrennen der Streifen durch zu hohen Druck; falsche Schnittgeschwindigkeit - Überbrennen durch zu langsame oder zu schnelle Geschwindigkeit.

2. Lösungen:

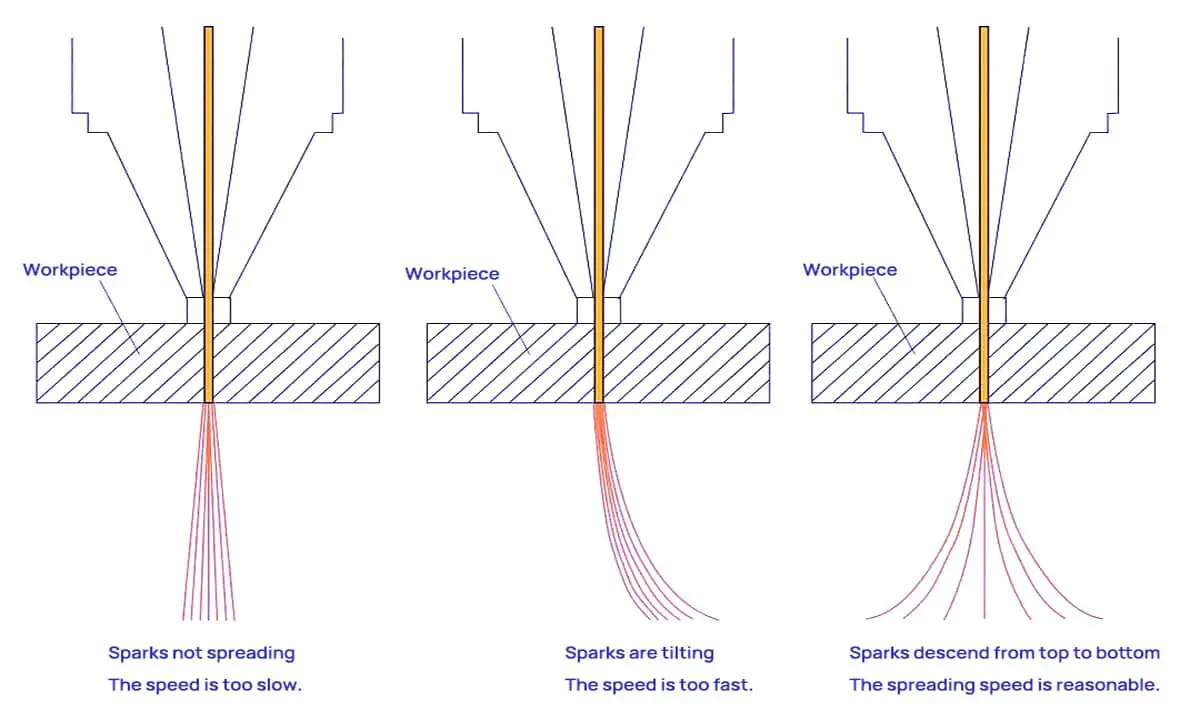

Wechseln Sie die Düse, entscheiden Sie sich für eine Düse mit kleinerem Durchmesser, z. B. eine Hochgeschwindigkeitsdüse D1.4 für das Blankschneiden von 16 mm Kohlenstoffstahl und eine Hochgeschwindigkeitsdüse D1.6 für das Blankschneiden von 20 mm Kohlenstoffstahl; reduzieren Sie die Schnittluft Druck, um die Schnittqualität zu verbessern; stellen Sie die Schnittgeschwindigkeit so ein, dass die Leistung mit der Schnittgeschwindigkeit übereinstimmt, um den in Abbildung 2 dargestellten Effekt zu erzielen.

1. Mögliche Ursachen:

Die verwendete Düse kann zu klein sein, der Schneidfokus ist falsch gewählt, der Luftdruck ist zu niedrig oder zu hoch, die Schneidgeschwindigkeit ist zu schnell, die Materialqualität der Platte ist schlecht, kleine Düsen können die Schlacke nur schwer entfernen.

2. Lösungen:

Ersetzen Sie die Düse durch eine mit größerem Durchmesser, stellen Sie den Fokus auf die richtige Position ein, erhöhen oder verringern Sie den Luftdruck, bis der Luftstrom geeignet ist, und wählen Sie hochwertiges Plattenmaterial. Damit kann der in Abbildung 3 gezeigte Effekt erzielt werden.

1. Mögliche Ursachen:

Der Düsendurchmesser ist zu klein, um den Bearbeitungsanforderungen zu genügen; der negative defokussieren Der Luftdruck ist zu niedrig, was zu Graten am Boden und unzureichendem Schnitt führt.

2. Lösungen:

Verwenden Sie eine Düse mit größerem Durchmesser, um den Luftstrom zu erhöhen; erhöhen Sie den negativen Defokus, damit der Schneidbereich die untere Position erreicht; erhöhen Sie den Luftdruck, um die unteren Grate zu reduzieren. Dadurch kann der in Abbildung 4 gezeigte Effekt erzielt werden.

(1) Angemessene Schnittgeschwindigkeit: Die Schneidfunken diffundieren nach unten, was zu einer glatten Schnittfläche ohne Rückstände am Boden führt.

(2) Überhöhte Schnittgeschwindigkeit: Die Schneidfunken kippen.

(3) Unzureichende Schnittgeschwindigkeit: Die Schneidfunken diffundieren nicht und sind nur wenige, die sich zusammenballen.

Deshalb ist die Leistung der Laserschneidmaschine (siehe Abbildung 6) mit den derzeit am häufigsten verwendeten 20.000 bis 30.000 Watt kompatibel. Blechverarbeitung Markt. Mit beidseitigen Servomotoren bietet er schnelle Geschwindigkeiten, präzise Positionierung und einen reibungslosen Betrieb.

Die hohe Schnittgeschwindigkeit ist ein wesentlicher Vorteil des Lasers Schneiden und der Hauptgrund, warum sich viele Anwender in der Blechbearbeitung für Laserschneider entscheiden. Doch schneller ist nicht immer besser. Nur durch die Steuerung der richtigen Schnittgeschwindigkeit können eine glatte, schlackenfreie Schnittfläche und hochwertige Werkstücke erzielt werden.

Die Leistung des Lasers wirkt sich auf die Geschwindigkeit aus, mit der das Lasergerät das Blech schneidet, und diese Schnittgeschwindigkeit wiederum beeinflusst die Qualität des Blechschneiden. Unter fest Laserleistunggibt es einen optimalen Bereich von Schnittgeschwindigkeiten. Zu schnelle oder zu langsame Geschwindigkeiten können die Glätte des Schnittquerschnitts beeinträchtigen.

Laserschneiden Bei Maschinen treten während des Betriebs häufig Funktionsstörungen auf. Ohne die Hilfe eines Fachmanns kann es für uns schwierig sein, die Ursache für das Problem in der Laserschneidanlage genau zu bestimmen. Wir können uns nur auf unsere eigene Erfahrung verlassen, um es herauszufinden.

Wenn jedoch einige Probleme zum ersten Mal auftauchen, kann es sein, dass wir uns ratlos fühlen und sogar Schwierigkeiten haben, das Problem klar zu beschreiben, wenn wir uns an den Kundendienst des Herstellers wenden.

Um Ihnen zu helfen, habe ich sorgfältig einige gängige Laserschneidmaschine Probleme und ihre entsprechenden Quellen oder Lösungen.

1. Schlechte Schnittqualität oder Unfähigkeit zum Durchschneiden?

Mögliche Ursachen sind niedrige Leistungseinstellungen, kleine Potentiometereinstellungen, falsch ausgerichtete Optiken, verschmutzte Linsen, nicht ordnungsgemäß installierte Fokussierlinsen, Brennweitenprobleme, Laserleistung Versorgungsprobleme, Leistungsabschwächung der Laserröhre, hohe Wassertemperatur und instabile Spannung. Gehen Sie diese Probleme schrittweise und entsprechend der tatsächlichen Situation an.

2. Sie können keine Verbindung zum Gerät herstellen?

Prüfen Sie, ob die Treiber für die Karte installiert sind, ob die USB- oder Ethernet-Kabel richtig angeschlossen sind, ob die Kabel beschädigt sind, ob die Adapterkarte defekt ist und andere Probleme im Zusammenhang mit der Karte.

3. Das Gerät kehrt nach dem Einschalten zum falschen Ursprung zurück?

Der Ursprungsschalter ist möglicherweise defekt.

4. Deformation der Schnittform und überlappende Schnitte?

Mögliche Ursachen sind lockere Synchronradschrauben, gebrochene Motordrähte, ein defekter Motor, Treiberprobleme und Spannungsprobleme.

5. Das Gerät lässt sich nicht starten und der Schutzschalter im Innenraum wird beim Einschalten ausgelöst?

Prüfen Sie, ob der Not-Aus-Schalter losgelassen ist, ob der externe Stromkreis angeschlossen ist, ob der interne Schutzschalter des Geräts geschlossen ist und ob Sie beim Einschalten ein "Pop"-Geräusch hören. Ist dies der Fall, überprüfen Sie das Hauptschütz und den Steuertransformator.

Prüfen Sie außerdem, ob Wasser in das Wasserschutzsystem eindringt und einen Kurzschluss in der Laserstromversorgung verursacht (z. B. JGHY12570 Wasserschutz, der auf der Seite mit der Laserstromversorgung rechts unten installiert ist), einen Kurzschluss in der 107 Wasserpumpe oder die Verwendung eines unterdimensionierten Innenraumschutzschalters.

6. Lichtbogenbildung bei Hochspannungsleitungen?

Dieses Problem kann sehr lästig sein. Es wird empfohlen, den Hochspannungsdraht mit einer Isolierhülle zu versehen.

7. Ist die Größe der Schnittgrafik zu groß oder zu klein?

Prüfen Sie, ob die Größe der Ausgabegrafik konsistent ist, ob es Änderungen in der Höhenposition der Z-Achse gibt und ob die Kalibrierungsdateien angepasst werden müssen.

8. Unterschiedliche Farben in der Mitte und um das ausgeschnittene Bild herum?

Stellen Sie den Fokussierungskoeffizienten und den Fokuspunkt der W-Achse ein.

9. Beschädigte Marken oder gröbere Stellen bei der Markierung?

Überprüfen Sie die Dynamik und die DA-Karte.

10. Versatz der Markierungsgrafikposition?

Prüfen Sie, ob die X- oder Y-Achse im Abtastspiegel verschoben ist, finden Sie den Mittelpunkt und passen Sie die XY-Achsenposition entsprechend der tatsächlichen Versatzrichtung an.

11. Die XY-Achse des Scannerspiegels schwingt beim Einschalten unregelmäßig, und der dynamische Motor macht anormale Geräusche?

Tauschen Sie das ±12±15V Schaltnetzteil aus; tauschen Sie das ±12±28V Schaltnetzteil aus.

12. Keine Laserleistung?

Prüfen Sie, ob der Rücklauf des Kühlers normal ist, ob es Änderungen in der Position der W-Achse gibt, ob die DC48V32A-Laserstromversorgung ordnungsgemäß funktioniert und andere Probleme im Zusammenhang mit der Laserröhre.

13. Keine Anzeige auf dem Bedienfeld beim Einschalten?

Prüfen Sie, ob das 5V12V24V-Schaltnetzteil ordnungsgemäß funktioniert und untersuchen Sie das Anzeigefeld.

14. Das Bedienfeld funktioniert nicht und das Gerät kehrt nach dem Einschalten nicht zum Ausgangspunkt zurück?

Tauschen Sie die Offline-Steuerkarte aus.

15. Die Z-Achse führt kein Material zu oder bewegt sich nur schwach?

Mögliche Ursachen sind Probleme mit dem Vorschubmotor der Z-Achse, Probleme mit dem Treiber, mit den Lagern oder mit Fremdkörpern, die die Arbeit behindern.

16. Die Glasröhre gibt kein Licht ab?

Die Ausgangssteuerung der Glasröhre umfasst hauptsächlich die Laserröhre, die Laserstromversorgung, das Wasserkreislaufsystem und das Ausgangssignal. Das Ausgangssignal besteht aus dem PWM-Ausgangssignal der Steuerkarte, dem Wasserschutzsignal und dem Türschaltersignal.

Wenn die Laserröhre kein Licht abgibt, konzentrieren Sie sich auf die Laserröhre, das Lasernetzteil, das Wasserkreislaufsystem und das Ausgangssignal.

Prüfen Sie zunächst, ob die Stromversorgung des Lasers normal funktioniert, ob die Innen- und Außenrohre der Laserröhre beschädigt sind und ob das Wasserkreislaufsystem normal funktioniert.

Ist dies nicht der Fall, ersetzen Sie sie oder passen Sie sie entsprechend an. Wenn alles normal ist, prüfen Sie das Ausgangssignal.

Testen Sie zunächst die Laserröhre und die Laserstromversorgung mit der Kurzschluss-Signalmethode. Wenn dies funktioniert, gibt es keine Probleme mit der Laserröhre oder der Laserstromversorgung, und das Problem liegt beim Wasserschutzschalter, dem Relais, dem Türschalter oder dem PWM-Signal der Steuerkarte.

Wenn diese Methode fehlschlägt, liegt das Problem bei der Laserröhre oder dem Lasernetzteil. Sie können dann die Austauschmethode anwenden, um das Problem zu lösen.

17. Die RF-Laserröhre strahlt kein Licht aus?

Vergewissern Sie sich, dass der Wasserkreislauf frei ist und die Stromversorgung des Lasers normal anläuft.

Prüfen Sie zunächst, ob die 48-V-Gleichspannung von der Laserstromversorgung normal ist. Prüfen Sie die Leitfähigkeit der Stifte 4 und 13 am 25-poligen Stecker der Laserröhre; Leitfähigkeit bedeutet, dass das Wasserschutzsignal normal ist. Falls nicht, überprüfen Sie den Wasserschutz.

Prüfen Sie die Spannung zwischen den Stiften 7 und 20; eine Gleichspannung von 4-5 V, wenn Sie nicht auf Preset oder Start drücken, und 1-3 V, wenn Sie auf Preset oder Start drücken, deutet auf ein normales Signal hin (niedrige Leitfähigkeit).

Wenn das Wasser, die Stromversorgung und diese beiden Signale normal sind, handelt es sich in der Regel um ein Problem mit der Laserröhre. Sind die Signale abnormal, deutet dies auf ein Problem mit der Steuerkarte oder einem Schaltkreis hin.

18. Der Austausch der RF-Laserröhre zeigt "Fehler beim Anschluss der Laserröhre" an?

Wenn der Stecker (die internen Drähte sind nicht abgelötet oder kurzgeschlossen), die Stromversorgungsdrähte (linker Pluspol, rechter Minuspol und Masse am Minuspol angeschlossen) und die Wasseranschlüsse normal sind und das Gerät nach dem Neustart der Kühlmaschine und der Geräte immer noch nicht richtig angeschlossen werden kann, liegt es in der Regel an einem Problem mit der Anschlussplatine des 25-poligen Steckers oder an einer Inkompatibilität, z. B. wenn verschlüsselte und nicht verschlüsselte Röhren nicht mit der Platine kompatibel sind.

19. Die Schneidemaschine hat die Schnitte falsch ausgerichtet?

(Überschnitt oder kolinearer Grafikschnitt mit großem Abstand)

1.) Einspeisung falsch ausgerichteter Schnitte:

2.) Nicht zuführende, schief liegende Schnitte:

20. Langer Vorschub am Futterautomaten?

Wenn der Futterautomat zu lange füttert, liegt das meist an einer defekten Lichtschranke oder einer falschen Lichtempfindlichkeit der Lichtschranke. Die Lichtempfindlichkeit der Lichtschranke kann eingestellt werden.

Wenn der obere und der untere Schalter gleichzeitig aufleuchten, während der Futterautomat in Betrieb ist, wird der Futterautomat gestartet.

Wenn die Lichtempfindlichkeit zu hoch ist, nimmt das Gerät auch dann Licht wahr, wenn die Schneidstoff blockiert wird, was zu einer Überdosierung führt. Stellen Sie in diesem Fall den Empfindlichkeitsregler an der Verdrahtung der Lichtschranke so ein, dass die Kontrollleuchte leuchtet, wenn das Material die Lichtschranke blockiert.

21. Grober Lichtfleck auf dem Galvanometergerät?

Wenn die Lichtintensität nicht ausreicht und der optische Grundweg und der optische Weg des Strahlaufweiters gut eingestellt sind und die dynamische Brennweite gut eingestellt ist, der Lichtfleck aber immer noch grob ist, müssen Sie den Abstand zwischen den beiden Linsen des Strahlaufweiters anpassen.

Bei unserem häufig verwendeten 3fach-Strahlaufweiter führt die Einstellung des Ausgangsstrahlfleckdurchmessers auf 13-14 mm im Allgemeinen zu guten Ergebnissen. Sie können ihn auch entsprechend den Anforderungen des Kunden anpassen.

22. Galvanometer-Maschine mit dynamischer Selbsterregung?

Bei Shanghai Dynamics stellen Sie R103 und R28 ein, um Selbsterregung und Heulen zu regulieren. Wenn die Einstellung unwirksam ist, messen Sie, ob die Motorwelle mit dem Maschinengehäuse kurzgeschlossen ist. Trennen Sie während der Messung das Stromversorgungskabel des Motors ab; andernfalls ist es ständig leitend.

Wenn der Strom auch nach Abklemmen des Stromversorgungskabels des Motors noch immer fließt, verwenden Sie eine Isolierfolie, um den Motor und das Maschinengehäuse zu isolieren, und stellen Sie R103 und R28 erneut ein. Wenn der Motor nach der Behebung dieser Probleme immer noch nicht funktioniert, müssen die Komponenten ausgetauscht werden.

23. Falsche Kennzeichnung oder Schnittgröße auf Markierungs- und Schneidemaschinen?

Für dynamische MarkiermaschinenEine falsche Größe ohne Auf- und Abbewegen der Galvanometerlinse ist in der Regel auf veränderte oder fehlerhafte Kalibrierungsparameter zurückzuführen. Eine Neukalibrierung der Galvanometerparameter kann das Problem lösen.

Bei Schneidemaschinen werden falsche Schnittgrößen in der Regel durch Fehler im Schrittabstand und in der Anzahl der Treiberimpulse verursacht. Im Allgemeinen kann das Problem durch die Bestimmung der Impulszahl und die Berechnung des Schrittabstands gelöst werden.

24. Die Schneidemaschine kehrt die Richtung der Ausgangsposition um, wenn sie eingeschaltet wird?

Diese Art von Fehlfunktion wird in der Regel durch einen beschädigten Schalter für die Ausgangsstellung verursacht. Es gibt zwei Arten von Schaltern für die Grundstellung: Näherungsschalter und Reed-Schalter (magnetische Steuerschalter). Die umgekehrte Richtung der Grundstellung wird in der Regel durch einen Kurzschluss in der Schalterspule verursacht. Ein Austausch des Schalters kann das Problem beheben.

25. Motor der SchneidemaschineMotortreiber, Motorkabel und Gleichstromversorgungsschalter des Treibers defekt?

Die spezifischen Erscheinungsformen solcher Fehler an den Geräten sind im Allgemeinen:

(1) Der Laserkopf bewegt sich nicht

(2) Die Bewegung des Laserkopfes ist abnormal, mit Pausen oder Zittern während des Betriebs In solchen Fällen ist zunächst zu beobachten und zu messen, ob das 48V- oder 42V-Gleichstromschaltnetzteil ordnungsgemäß funktioniert.

Eine unzureichende oder instabile Versorgungsspannung kann diese Phänomene verursachen. Wenn das Schaltnetzteil normal funktioniert, prüfen Sie, ob der Fehler beim Treiber, dem Motor oder dem Motorkabel liegt.

Um festzustellen, ob der Motor defekt ist, prüfen Sie zunächst, ob sich der Motor selbst ohne Strom und mit vom Treiber getrenntem Motorkabel gleichmäßig dreht. Wenn sich der Motor abnormal dreht, kann er direkt als Motorfehler erkannt und ausgetauscht werden. Wenn der Motor normal läuft, messen Sie die Motorwicklung.

Bei einem Sechsleitermotor bilden AC, A+ und A- eine Spulengruppe; AC und A+ und A- sollten leitfähig sein. BC, B+ und B- bilden eine weitere Spulengruppe mit der gleichen Leitfähigkeitssituation. Wenn die Leitfähigkeit abnormal ist, kann dies direkt als Motorfehler erkannt werden.

Bei Baishan- und YAKO-Schrittmachertreibern kann ein Treiberfehler direkt festgestellt werden, wenn die Gleichstromversorgung normal ist, das Motorkabel abgeklemmt ist und die Kontrollleuchte des Treibers nicht leuchtet. Wenn Sie den Fehler nicht direkt feststellen können, können Sie die Austauschmethode zum Testen verwenden.

Fehler im Motorkabel sind bei dieser Art von Fehler unwahrscheinlich. Wenn sowohl der Motor als auch der Treiber ausgeschlossen werden konnten, sollte das Motorkabel in Betracht gezogen werden. Prüfen Sie auf Kurzschlüsse und Unterbrechungen und verwenden Sie ein Multimeter für eine detaillierte Durchgangsprüfung zur Fehlersuche.

26. Die Laserröhre sendet kein Licht aus?

27. Die Laserröhre sendet schwaches Licht?

28. Sie können sich nicht durchsetzen?

29. Kann die Maschine nicht gestartet werden?

30. 24V-Schaltnetzteil ist defekt; X- und Y-Achse der Maschine können sich nicht bewegen?

31. Die X-Achse oder Y-Achse der Maschine bewegt sich nicht oder wird nicht angetrieben?

32. Fehlausrichtung der Maschine

33. Die Steuerkarte wird beim Anschluss an das Gerät nicht erkannt?

34. Kameraausschnitt ist ungenau

35. Keine Lichtemission?

Schließen Sie L und GND kurz; wenn das Licht kontinuierlich leuchtet, weist dies darauf hin, dass das Lasernetzteil und die Laserröhre keine Probleme haben, sondern nur Signalprobleme. Schließen Sie P und GND kurz, um festzustellen, ob der Wasserschutzschalter in Ordnung ist. AIN und 5V kurzschließen; leuchtet das Gerät durchgehend, bedeutet dies, dass Laserröhre, Lasernetzteil und Wasserschutzschalter korrekt angeschlossen sind.

36. Computer und Geräte können keine Verbindung herstellen?

Aktualisieren Sie den D13-Treiber; es könnte auch ein Problem mit dem USB-Kabel sein.

37. Wann kann eine Achse während des Starts von Hand geschoben werden?

Wenn sich die Achse während der Bearbeitung nicht bewegt, handelt es sich in der Regel um einen beschädigten Treiber; es könnte auch an einer mechanischen Lockerung des Getriebes liegen (wenn sich z. B. beide Achsen während der Bearbeitung nicht bewegen und bei der Inbetriebnahme von Hand geschoben werden können und die Treiberleuchte nicht leuchtet, deutet dies darauf hin, dass die 42-V-Stromversorgung beschädigt ist).

38. Fehlausrichtung in einer Richtung beim Schneiden?

Erhöhen Sie den Treiberstrom; es könnte auch ein beschädigter Treiber oder ein Problem mit dem Motorkabel sein.

39. Der Schnitt hat ein Sägezahnmuster?

Problem mit dem Schieberegler.

40. Sie können nicht durchkommen?

Die Laserröhre kann geschwächt sein; der Strahlengang kann falsch ausgerichtet sein; es könnte auch an der Laserstromversorgung liegen.

41. Der Laserkopf trifft die Maschine und kann nicht begrenzt werden?

Der Ursprungsschalter ist möglicherweise beschädigt oder nicht auf dem Bedienfeld eingestellt.

42. Schneiden lässt sich nicht versiegeln?

Passen Sie das Band und die Parametereinstellungen an.

43. Die angeschlossene Schneidemaschine hat während der Voreinstellung Licht, aber nicht während der Bearbeitung?

Dies ist im Allgemeinen ein Problem der Kontrollkarte.

44. Die Schnittmaße sind inkonsistent?

Achsabstand und Impulseinstellungen sind nicht richtig eingestellt.

45. Bei der Arbeit wird ein kleiner Abschnitt einer vollständigen Kurve übersprungen und nicht geschnitten, auch bekannt als "skipping light"?

Dieses Problem wird in der Regel dadurch verursacht, dass sich der Schlitten des großen Schlittens während des langfristigen Hochgeschwindigkeitsbetriebs lockert. Stellen Sie einfach die Schieber auf beiden Seiten des großen Schlittens nach, um das Problem zu lösen.

46. Während der Arbeit schneiden einige Bereiche auf derselben Platte nicht durch, andere hingegen schon?

Dieses Problem wird im Allgemeinen durch eine Fehlausrichtung des Strahls oder einen unebenen Arbeitstisch verursacht. Stellen Sie den Strahlengang ein und nivellieren Sie den Arbeitstisch. Manchmal wird eine Fehlausrichtung des Strahls durch eine Verformung der Schiene verursacht; in diesem Fall muss die Schiene angepasst werden.

47. Beim Schneiden schneiden sich die Enden manchmal ineinander und manchmal trennen sie sich?

Dieses Problem ist in der Regel auf eine Lockerung der Befestigungsschrauben des Synchronrads oder auf Probleme mit den Motordrähten zurückzuführen. Wenn es Probleme mit den Motordrähten gibt, ist es am besten, die gesamte Gruppe zu ersetzen, nicht nur ein oder zwei einzelne Drähte.

48. Im Sommer neigt die Kältemaschine zu Hochtemperaturalarmen?

Dieses Problem wird in der Regel durch heißes Wetter, schlechte Wärmeableitung im Kühlaggregat oder unzureichende Kühlleistung verursacht. Baumarktkühler haben in der Regel keine unzureichende Kühlleistung, und das Problem wird in der Regel durch verschmutzte Kühlkörper oder schlechte Belüftung verursacht, was zu Alarmen führt.

Kleine Kältemaschinen haben möglicherweise eine unzureichende Kühlleistung; eine Anpassung der Temperaturdifferenz und eine Erhöhung der Alarmtemperatur können helfen, das Problem zu lösen.

49. Manchmal leuchtet es und manchmal nicht?

Prüfen Sie zunächst auf instabile Signale, einschließlich Lichtsignalen und Kühlsignalen. Prüfen Sie dann, ob die Kontakte des Potentiometers schlecht sind. Überprüfen Sie schließlich die Stromversorgung auf Schäden.

50. Beim Starten kehrt die Maschine nicht zum Ursprung zurück und kann sich nicht bewegen.

Dieses Problem ist im Allgemeinen darauf zurückzuführen, dass der kleine Schlittenmotor nicht eingeschaltet ist. Unter Startbedingungen kann der Laserkopf leicht von Hand geschoben werden. Die Ursache des Fehlers ist in der Regel eine beschädigte 48-V-Stromversorgung oder ein Selbstschutz. Schalten Sie das Gerät zehn Minuten lang aus und dann wieder ein. Wenn das Problem weiterhin besteht, tauschen Sie das 48-V-Netzteil aus.

51. Das Licht der Laserröhre wird nach ein paar Minuten Schneiden schwach?

Dieses Problem hat im Allgemeinen drei mögliche Ursachen: ein Problem mit der Stromversorgung, eine beschädigte Laserröhre oder eine falsche Lichtemissionsfrequenz für die Laserröhre in der Software.

52. Ein großer Wagen wird während der Fahrt stark geschüttelt?

Dieses Problem wird in der Regel durch Probleme mit den Servo-Endkabeln oder Endschaltern verursacht. Das Auswechseln der Kabel oder Endschalter sollte das Problem beheben.

53. Zwei Laserköpfe bewegen sich unregelmäßig?

Dies ist in der Regel auf eine beschädigte Steuerplatine zurückzuführen, die falsche Signale erzeugt.

54. Es kommt vor, dass zwei Muster miteinander verbunden werden müssen, aber beim Schneiden nicht aufeinander abgestimmt sind?

Dieses Problem wird durch die Vorschubantriebsachse und den kleinen Schlitten verursacht Aluminiumprofil nicht parallel sind. Der kleine Schlitten kann nicht eingestellt werden; die Achse des Vorschubantriebs muss eingestellt werden, um das Problem zu lösen.

55. Der Schnitt hat ein Sägezahnmuster?

Der Schieber ist lose oder beschädigt, der Riemen ist lose, das Synchronrad des Riemens ist exzentrisch, der Krümmungswert ist zu hoch, die Kurvengeschwindigkeit ist zu hoch, die Linse ist nicht festgezogen, usw.

56. Die Leistung der Laserröhre ist instabil; die Gravur ist anfangs gut, schwankt aber nach ein paar Tagen in der Tiefe?

Die Laserröhre und die Stromversorgung sind instabil.

57. Keine Lichtemission?

Der Wasserstandsschalter ist undicht.

58. Die Laserstromversorgung erzeugt einen Lichtbogen?

Schweißbereich nicht richtig angeschlossen, kein Silikon aufgetragen, Hochspannungsdraht berührt Metall.

59. Sie können sich nicht durchsetzen?

Fehlausrichtung des Strahls, verschmutzte oder lockere Linse, falsche Brennweite, Leistungsabschwächung der Laserröhre.

60. Die Maschine springt nicht an?

Not-Aus, externe Stromversorgung, Schütz.

61. XY-Achse bewegt sich nicht?

Beschädigter Treiber, Probleme mit Motorkabeln oder -steckern, loses Zahnriemenrad, beschädigtes 42-V-Netzteil.

62. Anzeigefeld leuchtet nicht auf?

Die 24-V-Stromversorgung ist beschädigt, oder das Verbindungskabel zwischen der Steuerplatine und dem Anzeigefeld ist beschädigt.

63. Schlechte Schnittwirkung?

Das gelbe Licht um den Schneidbereich ist nicht korrekt, zu wenig Blasluft.

64. Treten beim Schneiden von rechtwinkligen Teilen Eckenverbrennungen oder Krätze auf?

Beim Einsatz einer Laserschneidmaschine zum Schneiden von rechtwinkligen Teilen aus Kohlenstoffstahl oder Edelstahl können aufgrund verschiedener Faktoren wie Schneidverfahren und -parameter Probleme wie Eckenverbrennungen oder Krätze auftreten.

Auf der Grundlage der Ratschläge eines Ingenieurs unseres Unternehmens, der über zehn Jahre Erfahrung verfügt, gibt es drei Hauptlösungen:

Zusammenfassend lässt sich sagen, dass dieser Leitfaden zur Fehlerbehebung bei Laserschneidmaschinen eine unschätzbare Ressource für alle ist, die die Leistung ihrer Maschine optimieren wollen.

Mit Lösungen für eine Vielzahl gängiger Probleme sowie Tipps zum Schneiden einer Vielzahl von Materialien ist dieser Leitfaden ein Muss für Anfänger und erfahrene Profis gleichermaßen.

Wenn Sie die in diesem Artikel beschriebenen Schritt-für-Schritt-Lösungen befolgen, können Sie alle Probleme, die bei Ihrer Laserschneidmaschine auftreten können, schnell und effizient lösen.

Egal, ob Sie mit scharfen Ecken, schlechter Genauigkeit oder abnormalem Rauschen zu kämpfen haben, dieser Leitfaden hilft Ihnen weiter.

Lassen Sie sich also nicht von allgemeinen Problemen aufhalten - nutzen Sie das Wissen und die Erfahrung, die in dieser umfassenden Ressource angeboten werden, und erzielen Sie genau die Ergebnisse, die Sie brauchen.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.