Haben Sie sich jemals gefragt, wie man die richtigen Schweißmaterialien für nichtrostenden Stahl auswählt? Dieser Artikel befasst sich mit der Komplexität des Schweißens verschiedener Arten von rostfreiem Stahl und beleuchtet wichtige Aspekte wie die Abstimmung der Grundwerkstoffe, den Umgang mit ungleichen Metallen und die Vermeidung von Problemen wie interkristalliner Korrosion. Am Ende des Artikels wissen Sie genau, wie Sie die richtigen Schweißzusatzwerkstoffe auswählen, um starke, dauerhafte Schweißnähte zu gewährleisten. Tauchen Sie ein und lernen Sie wichtige Tipps kennen, die Ihnen Zeit sparen und Ihre Schweißprojekte verbessern können.

Es gibt vier Arten von nichtrostendem Stahl: austenitischen, martensitischen, ferritischen und Duplex-Stahl (siehe Tabelle 1).

Tabelle 1 Nichtrostende Stähle und ihre Cr- und Ni-Gehalte

| Typen | Cr/% | Ni/% | Klasse |

|---|---|---|---|

| Austenit | 16-30 | 8-40 | 200,300 |

| Martensit | 11-18 | 0-5 | 403,410,416,420 |

| Ferrit | 11-30 | 0-4 | 405,409,430,422,446 |

| Duplex | 18-28 | 4-8 | 2205 |

Dies beruht auf der metallografischen Struktur von rostfreiem Stahl bei Raumtemperatur. Beim Erhitzen von unlegiertem Stahl auf 1550°F wandelt sich seine Struktur von einer Ferritphase in eine Austenit Phase. Beim Abkühlen kehrt die Struktur des kohlenstoffarmen Stahls wieder zu Ferrit zurück.

Das Austenitgefüge bei hohen Temperaturen ist nicht magnetisch und hat eine geringere Festigkeit, aber eine bessere Zähigkeit als das Ferritgefüge bei Raumtemperatur.

Liegt der Chromgehalt (Cr) im Stahl über 16%, wird die Ferritstruktur bei Raumtemperatur stabilisiert, so dass der Stahl über alle Temperaturbereiche hinweg im Ferritzustand bleibt. Diese Stahlsorte wird als ferritischer rostfreier Stahl bezeichnet.

Liegt der Cr-Gehalt über 17% und der Nickel (Ni)-Gehalt über 7%, wird die Austenitphase stabilisiert, so dass der Stahl von niedrigen Temperaturen bis in die Nähe seines Schmelzpunktes im Austenitzustand verbleibt. Diese Art von Stahl wird als austenitischer rostfreier Stahl bezeichnet und üblicherweise als "Cr-Ni"-Typ bezeichnet. Martensitisch und ferritische nichtrostende Stähle werden als "Cr"-Typ bezeichnet.

Elemente aus rostfreiem Stahl und Schweißzusatzwerkstoffe können entweder als austenitbildend oder als ferritbildend eingestuft werden. Die wichtigsten austenitbildenden Elemente sind Ni, Kohlenstoff (C), Mangan (Mn) und Stickstoff (N), während die wichtigsten ferritbildenden Elemente Cr, Silizium (Si), Molybdän (Mo) und Niob (Nb) sind. Der Elementgehalt kann angepasst werden, um den Ferritgehalt in der Schweißnaht zu steuern.

Austenitischer rostfreier Stahl ist leichter zu schweißen und hat bessere Schweißqualität im Vergleich zu nichtrostendem Stahl mit weniger als 5% Ni. Die Schweißnähte aus austenitischem rostfreiem Stahl haben eine gute Festigkeit und Zähigkeit und erfordern in der Regel keine Vorwärmung oder Wärmebehandlung nach dem Schweißen.

Beim Schweißen von rostfreiem Stahl macht austenitischer rostfreier Stahl 80% der gesamten Menge an rostfreiem Stahl aus, daher konzentriert sich dieser Artikel auf das Schweißen von austenitischem rostfreiem Stahl.

Beim Schweißen desselben Grundmaterials ist es wichtig, das Grundmaterial mit dem Schweißmaterial abzustimmen. Wenn Sie z. B. Edelstahl 310 oder 316 schweißen, sollten Sie den entsprechenden Schweißwerkstoff verwenden.

Bei unähnlichen Werkstoffen empfiehlt es sich, einen Grundwerkstoff mit einem hohen Gehalt an Legierungselementen zu wählen. Wenn Sie beispielsweise 304 und 316er Edelstahl schweißen, sollten Sie Schweißzusatzwerkstoffe des Typs 316 wählen.

Es gibt jedoch Ausnahmen vom Grundsatz der Anpassung an den Grundwerkstoff. In solchen Fällen ist es wichtig, einen Schweißfachmann zu konsultieren Materialauswahl Tabelle. Obwohl beispielsweise rostfreier Stahl des Typs 304 ein gängiges Basismaterial ist, gibt es keine 304-Elektrode.

Beim Schweißen von rostfreiem Stahl 304 wird empfohlen, Schweißmaterial des Typs 308 zu verwenden, da die zusätzlichen Elemente in rostfreiem Stahl 308 den Schweißbereich wirksam stabilisieren können. 308L ist ebenfalls eine akzeptable Alternative. Das "L" in 308L steht für "low Kohlenstoffgehaltmit einem Kohlenstoffgehalt von 0,03% oder weniger. Im Vergleich dazu kann rostfreier Standardstahl 308 bis zu 0,08% Kohlenstoff enthalten.

L-Typ Schweißmaterialienwie z. B. 308L, gehören zum gleichen Typ wie Nicht-L-Schweißwerkstoffe, haben aber den Vorteil eines geringeren Kohlenstoffgehalts, wodurch die Gefahr der interkristallinen Korrosion verringert wird (Abbildung 1).

Es wird davon ausgegangen, dass die Verwendung von Schweißzusatzwerkstoffen des Typs L zunehmen wird, da die Hersteller bestrebt sind, die Qualität ihrer Produkte zu verbessern.

Abbildung 1 Die Verwendung von L-förmigen Schweißwerkstoffen kann die Neigung zu interkristalliner Korrosion verringern

Hersteller, die das MSG-Schweißverfahren anwenden, können die Verwendung von Schweißmaterialien des Typs 3XXSi in Betracht ziehen, da der Zusatz von Silizium (Si) die Benetzbarkeit verbessern kann (Abbildung 2).

In Situationen, in denen die Schweißnaht eine starke Ausbuchtung aufweist oder das Schweißbad am Fuß der Kehl- oder Überlappungsnaht schlecht angeschlossen ist, ist die Verwendung von Si-haltigen Schutzgasschweißen Draht kann die Benetzbarkeit verbessern und die Abscheiderate erhöhen.

Beim MSG-Schweißen kann zur Verbesserung der Benetzbarkeit des Schweißmaterials ein Si-haltiger Schweißdraht wie 308L Si oder 316L Si verwendet werden (Abbildung 2).

Bei der Betrachtung der Karbidausscheidung kann ein Schweißmaterial des Typs 347 mit einem geringen Anteil an Niob (Nb) als Lösung gewählt werden.

Um die Kosten zu senken, kann die Oberfläche einiger Strukturteile mit einer korrosionsbeständigen Schicht versehen werden, indem Schweißen von Kohlenstoffstahl.

Beim Schweißen von Grundlegierungen ohne Legierungselemente und Grundlegierungen mit Legierungselementen muss ein Schweißlegierung mit einem höheren Legierungsanteil wird verwendet, um die Verdünnungsrate in der Schweißnaht auszugleichen.

Beim Schweißen von Kohlenstoffstahl mit nichtrostendem Stahl 304 oder 316 sowie anderen nichtrostenden Stählen (Tabelle 2) werden in der Regel Schweißzusätze des Typs 309L verwendet. Ist ein höherer Chromgehalt (Cr) erwünscht, so wird der Typ 312 verwendet.

Tabelle 2 Nichtrostende Stähle mit hohem Legierungsgehalt 309L und 312 sind zum Schweißen von nichtrostendem Stahl und Kohlenstoffstahl geeignet

| Ni | Si | C | Mn | Cr | FN WRC-92 | N | Mo | |

|---|---|---|---|---|---|---|---|---|

| 309L | 13.4 | 0.4 | 0.02 | 1.8 | 23.2 | 10 | 0.05 | 0.1 |

| 312 | 8.8 | 0.4 | 0.1 | 1.6 | 30.7 |

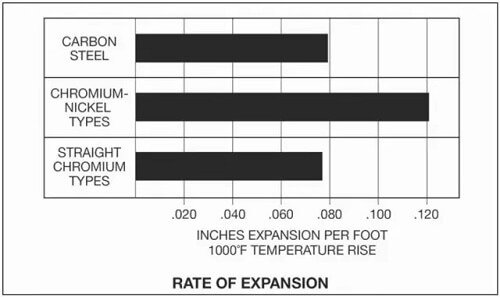

Es ist wichtig zu beachten, dass die Wärmeausdehnungsrate von austenitischem nichtrostendem Stahl 50% höher ist als die von Kohlenstoffstahl.

Beim Schweißen kann der Unterschied in der Wärmeausdehnungsrate dazu führen, dass Eigenspannung und Risse verursachen.

Um dieses Problem zu entschärfen, ist es notwendig, den geeigneten Schweißwerkstoff auszuwählen oder die entsprechenden Schweißverfahren (Abbildung 3).

Abbildung 3 verdeutlicht, dass beim Schweißen von Kohlenstoffstahl und nichtrostendem Stahl aufgrund der unterschiedlichen Wärmeausdehnungsraten eine stärkere Kompensation der Verformung erforderlich ist.

Beim Schweißen mit anderen Werkstoffen ist es wichtig, den Bereich zunächst mit einem chloridfreien Lösungsmittel zu reinigen, um Öl, Flecken und Staub zu entfernen. Einer der wichtigsten Aspekte beim Schweißen von nichtrostendem Stahl ist die Vermeidung von Verunreinigungen durch Kohlenstoffstahl, die die Korrosionsbeständigkeit beeinträchtigen können. Um Kreuzkontaminationen zu vermeiden, lagern einige Unternehmen Edelstahl und Kohlenstoffstahl getrennt.

Verwenden Sie für die Reinigung des Bereichs um die Nut eine spezielle Schleifscheibe und eine Bürste, die speziell für rostfreien Stahl entwickelt wurden. In einigen Fällen kann eine zweite Reinigung der Verbindung erforderlich sein. Da der Elektrodenausgleich beim Schweißen von rostfreiem Stahl schwieriger ist als beim Schweißen von Kohlenstoffstahl, ist eine ordnungsgemäße Reinigung der Verbindung von entscheidender Bedeutung.

Zunächst sollte man wissen, dass nichtrostender Stahl aufgrund der schützenden Oxidschicht, die sich bei der Reaktion zwischen Chrom (Cr) und Sauerstoff (O) bildet, nicht rostet.

Nichtrostender Stahl kann jedoch infolge von Karbidausscheidungen und Erhitzung während des Schweißvorgangs rosten, was zur Bildung von Eisenoxiden auf der Oberfläche der Schweißnaht führt. Außerdem kann eine scheinbar perfekte Schweißnaht zu Hinterschneidungen in rostigen Bereichen an den Grenzen der Schweißnaht führen Wärmeeinflusszone innerhalb von 24 Stunden.

Um neue Chromoxide zu regenerieren und Rost zu verhindern, muss der nichtrostende Stahl nach dem Schweißen poliert, gebeizt, geschliffen oder geschrubbt werden. Es ist wichtig zu beachten, dass das verwendete Schleifpapier und die Bürste speziell für nichtrostenden Stahl geeignet sein müssen.

Austenitischer rostfreier Stahl ist von Natur aus nicht magnetisch. Die erhöhten Temperaturen beim Schweißen können jedoch das Wachstum von Körnern in der Struktur verursachen, was zu einer erhöhten Rissempfindlichkeit nach dem Schweißen führt.

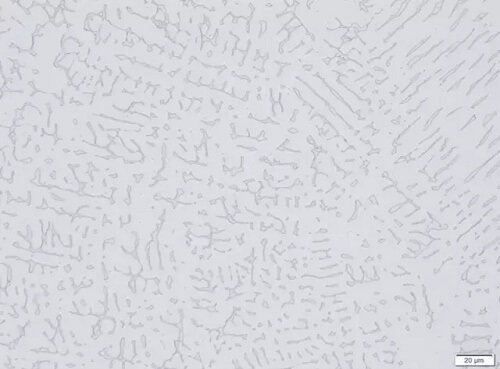

Um die Anfälligkeit für Heißrisse zu verringern, fügen die Hersteller von Schweißmaterial dem Schweißmaterial ferritbildende Elemente zu (Abbildung 4). Das Vorhandensein der Ferritphase trägt zur Verfeinerung der Austenitkörner bei und erhöht damit die Rissfestigkeit.

Abbildung 4 veranschaulicht die Verwendung von Ferrit zur Vermeidung von Heißrissen in austenitischen Schweißwerkstoffen. Die meisten austenitischen Schweißwerkstoffe enthalten einen geringen Anteil an Ferrit, wie in der Abbildung des Schweißzusatzwerkstoffs 309L zu sehen ist, bei dem die Ferritphase (grauer Teil) in der Austenitmatrix verteilt ist.

Austenitisches Schweißgut wird von einem Magneten nicht angezogen, doch ist eine leichte Saugkraft zu spüren, wenn ein Magnet in seine Nähe gehalten wird. Dies hat jedoch bei einigen Anwendern zu der irrtümlichen Annahme geführt, dass das Produkt falsch etikettiert oder das falsche Schweißmaterial verwendet wurde, insbesondere wenn das Etikett auf der Verpackung fehlt.

Die Menge an Ferrit im Verschleißteil hängt von der Betriebstemperatur der Anwendung ab. So kann ein zu hoher Ferritanteil die Zähigkeit bei niedrigen Temperaturen verringern. Aus diesem Grund ist der Ferritzahl von Schweißwerkstoffen des Typs 308, die für LNG-Pipelines verwendet werden, liegt zwischen 3 und 6, während die Ferritzahl von Standard-Schweißwerkstoffen des Typs 308 8 beträgt.

Zusammenfassend lässt sich sagen, dass die Verbrauchsmaterialien zwar ähnlich aussehen mögen, aber kleine Unterschiede in der Zusammensetzung erhebliche Auswirkungen haben können.

Das Gefüge des nichtrostenden Duplexstahls besteht in der Regel aus einer Austenitphase von etwa 50% und einer Ferritphase von 50%. Die Ferritphase trägt zu einer verbesserten Festigkeit und Spannungskorrosionsbeständigkeit bei, während die Austenitphase die Zähigkeit erhöht. Die Kombination dieser beiden Phasen führt zu einer noch besseren Leistung von nichtrostendem Duplexstahl (Abbildung 5).

Die Palette der nichtrostenden Duplexstähle ist recht breit, wobei 2205 die häufigste Sorte ist. 2205 enthält 22% Chrom, 5% Nickel, 3% Molybdän und 0,15% Stickstoff.

Abbildung 5 Duplex-Edelstahl vereint die Vorteile von Ferrit und Austenit.

Das Bild zeigt die zweiphasige Schweißstruktur mit der Austenitphase (weißer Teil), die in der Ferritmatrix verteilt ist. Übermäßige Mengen an Ferrit können jedoch beim Schweißen von nichtrostenden Duplexstählen zu Problemen führen, da die Hitze des Lichtbogens eine Neuordnung der Atome in der Ferritmatrix verursachen kann.

Um dieses Problem zu lösen, müssen die Schweißzusatzwerkstoffe mehr austenitbildende Elemente enthalten, d. h. in der Regel einen um 2-4% höheren Nickelgehalt als das Grundmetall. Zum Beispiel enthält der Fülldraht, der beim Schweißen von rostfreiem Stahl 2205 verwendet wird, 8,85% Nickel. Nach dem Schweißen liegt der Ferritgehalt in der Schweißnaht normalerweise zwischen 25-55% (und kann sogar noch höher sein).

Es ist wichtig zu beachten, dass die Abkühlungsgeschwindigkeit nach dem Schweißen langsam genug sein muss, um die Neubildung von Austenit zu ermöglichen, aber nicht zu langsam, da dies zur Ausscheidung einer intermetallischen Phase führen kann. Ebenso kann eine zu schnelle Abkühlung zu einer übermäßigen Ferritbildung in der Wärmeeinflusszone führen.

Um ein optimales Ergebnis zu erzielen, sollten Sie stets das Schweißverfahren und die Schweißvorschriften beachten. Materialauswahl die vom Hersteller zur Verfügung gestellte Anleitung.

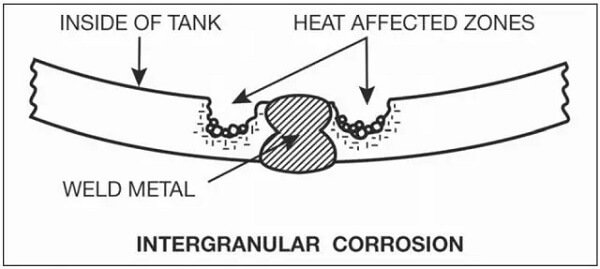

Wenn der Kohlenstoffgehalt bei Temperaturen zwischen 800 und 1600 °F 0,02% übersteigt, diffundiert und wandert Kohlenstoff (C) zu den Austenitkorngrenzen und reagiert mit Chrom (Cr) zur Bildung von Chromkarbiden.

Wenn zu viel Chrom durch Kohlenstoff gebunden wird, nimmt die Korrosionsbeständigkeit ab, was zu interkristalline Korrosion wenn es einer korrosiven Umgebung ausgesetzt ist. Diese Korrosion führt zu einer Erosion an den Korngrenzen (Abbildung 6).

Abbildung 6 zeigt die interkristalline Korrosion, die in der Schweißwärme betroffene Zone eines mit korrosivem Medium gefüllten Wassertanks. Um die Wahrscheinlichkeit von Karbidausscheidungen zu verringern und die Korrosionsbeständigkeit zu verbessern, können kohlenstoffarme oder speziell legierte Schweißmaterialien verwendet werden.

Um die Karbidausscheidung zu kontrollieren, wird ein kohlenstoffarmer Schweißwerkstoff verwendet, um sicherzustellen, dass der Kohlenstoffgehalt im Schweißgut so niedrig wie möglich ist, bis zu 0,04%. Zusätzlich kann durch die Zugabe von Nb- und Ti-Elementen Kohlenstoff gebunden werden, da diese Elemente eine höhere Affinität zu Kohlenstoff haben als Chrom. Verschleißteile des Typs 347 sind speziell für diesen Zweck konzipiert.

Zur Auswahl der entsprechenden Schweißen von rostfreiem Stahl Bei der Auswahl des Werkstoffs ist es wichtig, Informationen über die Endanwendung des Schweißstücks zu sammeln. Dazu gehören Details über die Einsatzumgebung, wie z. B. die Einsatztemperatur, das Vorhandensein eines korrosiven Mediums und der gewünschte Grad der Korrosionsbeständigkeit, sowie die erwartete Nutzungsdauer.

Informationen über die erforderlichen mechanischen Eigenschaften unter Betriebsbedingungen, wie Festigkeit, Zähigkeit, Plastizität und Ermüdungseigenschaftenist ebenfalls wichtig.

Die meisten führenden Hersteller von Schweißmaterial bieten Anleitungen für die Auswahl der Materialien an. Es wird dringend empfohlen, diese Handbücher zu Rate zu ziehen oder die technischen Experten des Herstellers um Hilfe bei der Auswahl des richtigen Schweißmaterials zu bitten. Dadurch wird sichergestellt, dass der richtige Werkstoff für die jeweilige Anwendung und die jeweiligen Anforderungen ausgewählt wird.