Haben Sie sich schon einmal gefragt, wie aus einem flachen Metallblech ein komplexes, hohles Teil entstehen kann? Das Tiefziehen, ein faszinierendes Umformverfahren, macht dies möglich. In diesem Artikel tauchen wir in die Feinheiten des Tiefziehens ein und erforschen seine Prinzipien, Herausforderungen und Anwendungen. Ob Sie nun ein neugieriger Ingenieur oder ein Fertigungsenthusiast sind, begleiten Sie uns auf dieser Reise, um die Geheimnisse dieses bemerkenswerten Prozesses zu lüften.

Die Definition des Tiefziehens

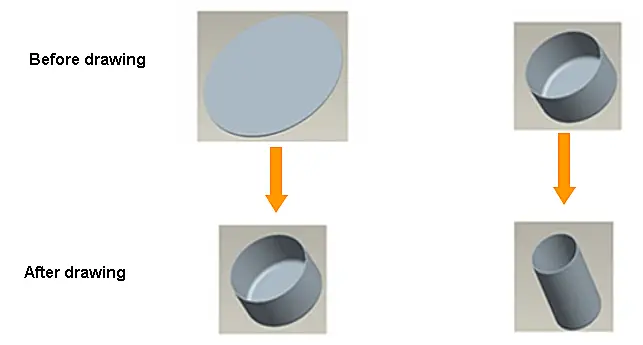

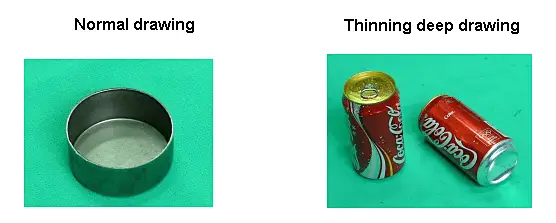

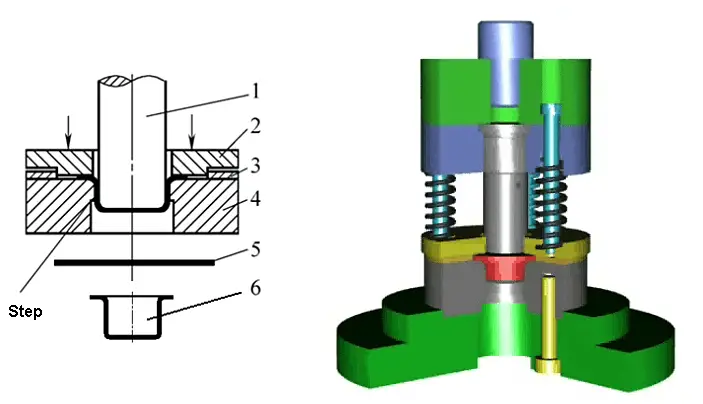

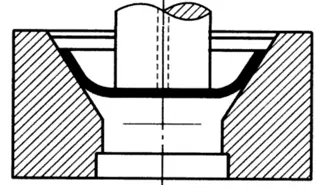

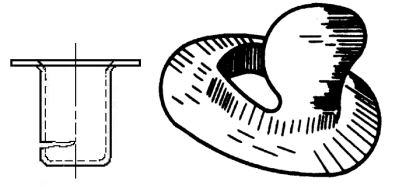

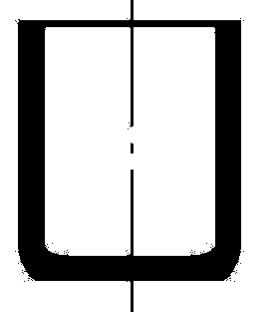

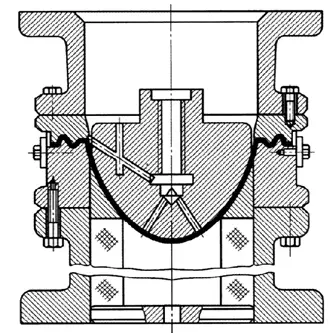

Das Tiefziehen ist ein Verarbeitungsverfahren, bei dem der flache Rohling mit Hilfe eines Ziehwerkzeugs unter dem Druck einer Presse zu verschiedenen offenen Hohlkörpern gepresst oder die hergestellten Hohlkörper zu anderen Hohlkörperformen verarbeitet werden.

Die Form für das Tiefziehen wird als Tiefziehwerkzeug bezeichnet.

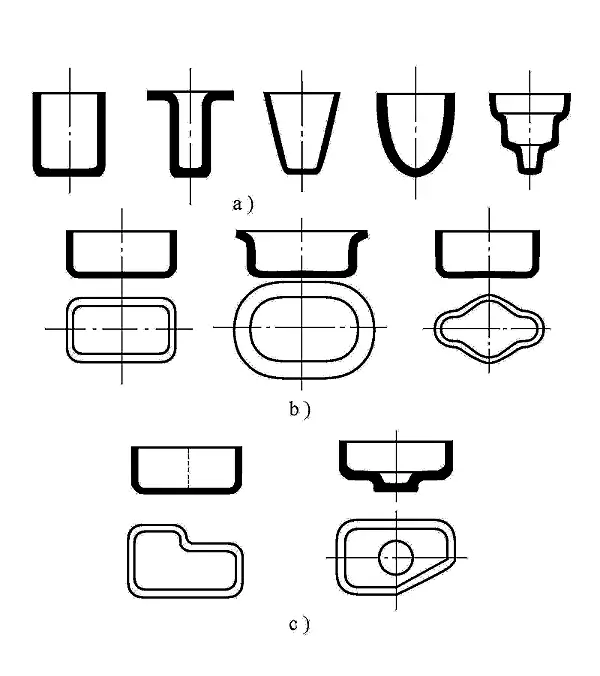

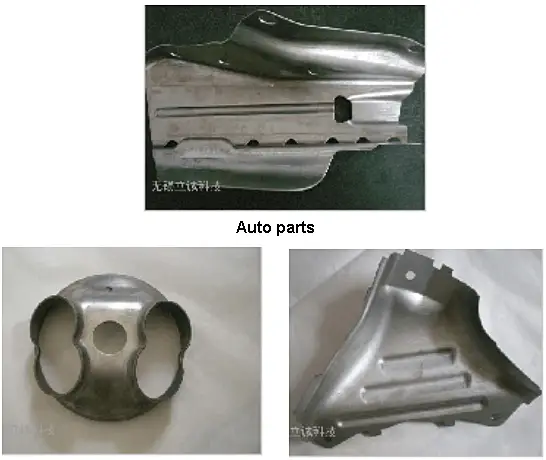

Arten von Tiefziehteilen

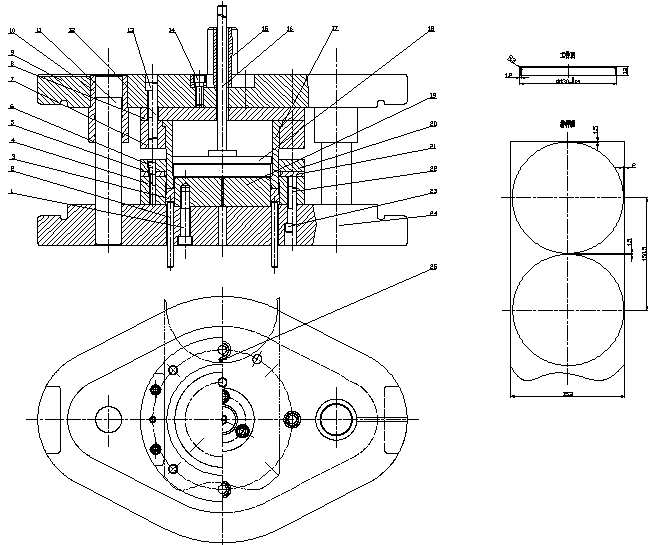

Tiefziehen von Teilen mit komplizierterer Form

Tiefziehen ist der Prozess des plastischen Fließens von Materialien

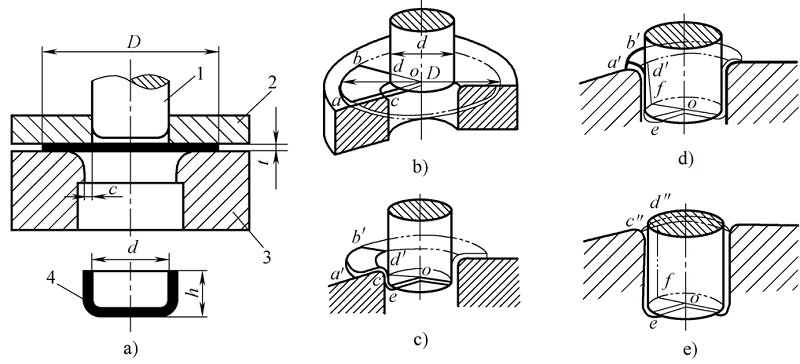

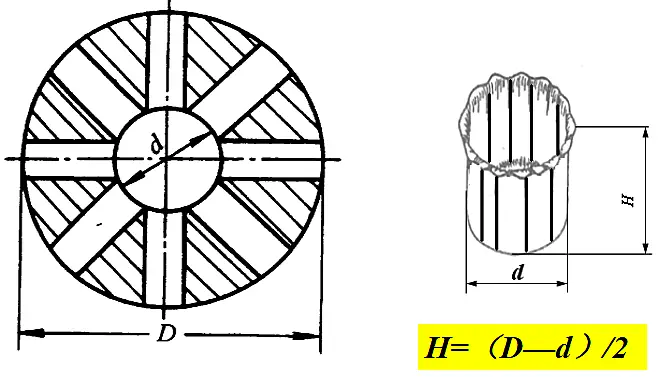

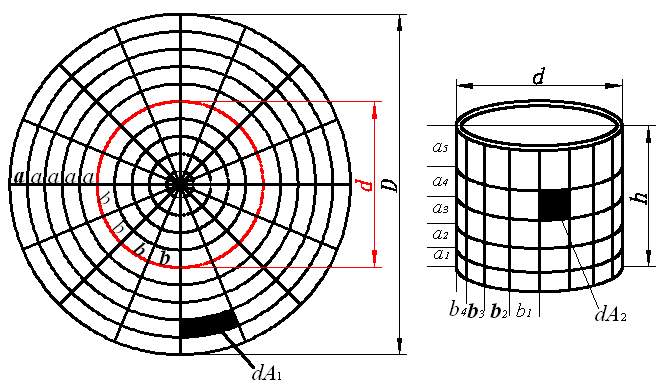

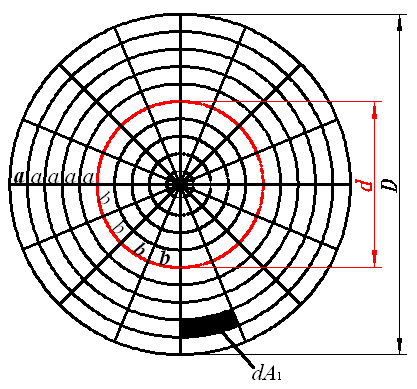

Wie kann ein runder flacher Rohling ohne Form zu einem offenen Hohlkörper verarbeitet werden?

Vor dem Tiefziehen:

a=a=......=a

b=b=......=b

Materialstärke t

Nach dem Tiefziehen:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

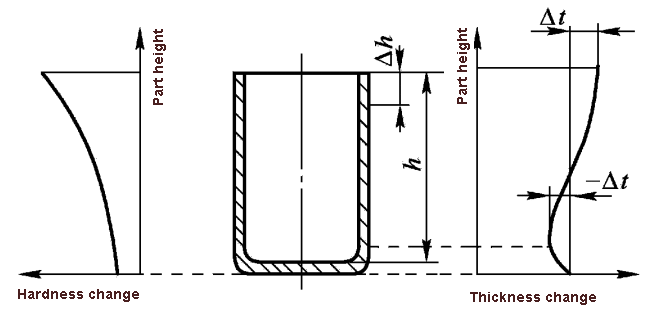

Die Dicke des Materials variiert in der Höhe, und der Mund wird dicker.

h>(D-d)/2

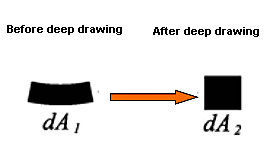

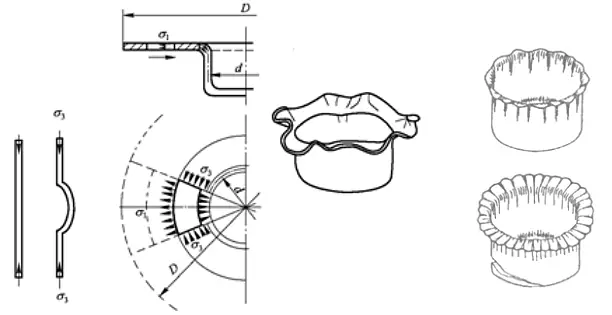

Veränderungen vor und nach dem Tiefziehen des Gitters.

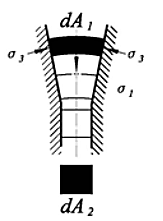

Kräfte auf das Gitter beim Tiefziehen

Änderung der Blechdicke in Höhenrichtung

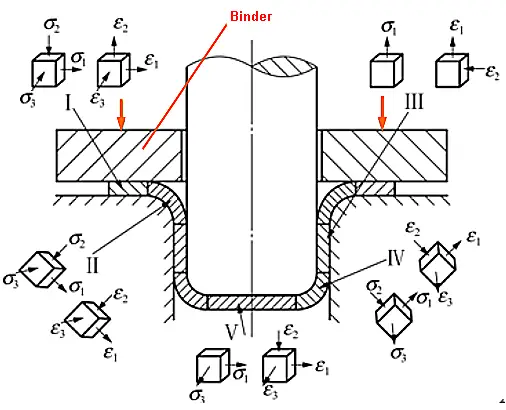

Tiefe Verformungsmerkmale:

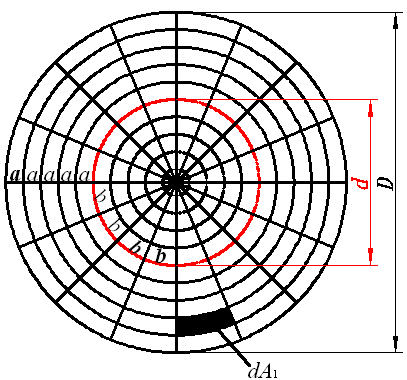

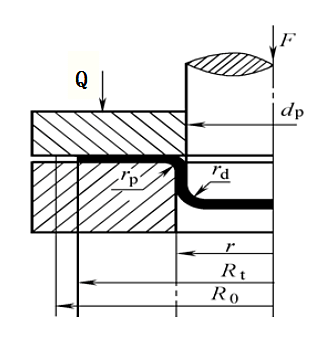

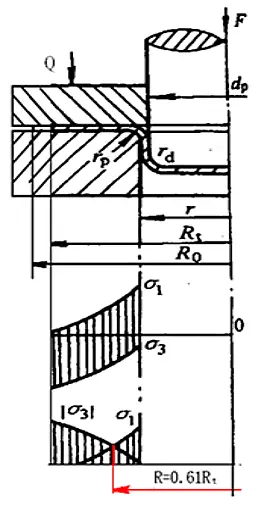

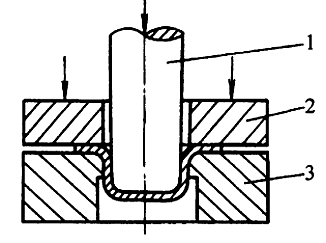

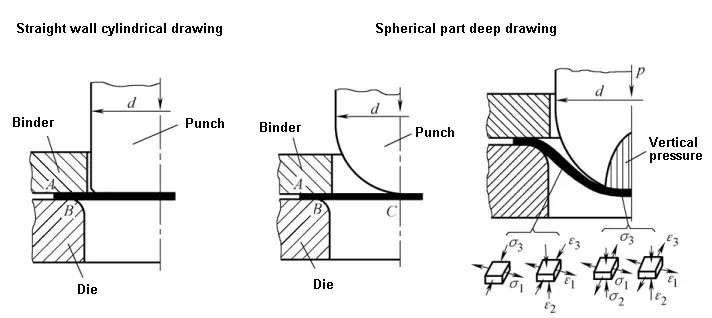

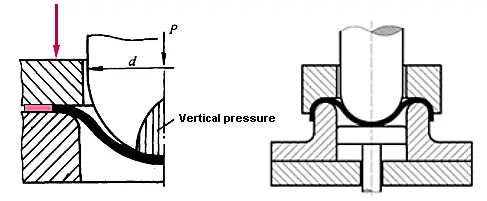

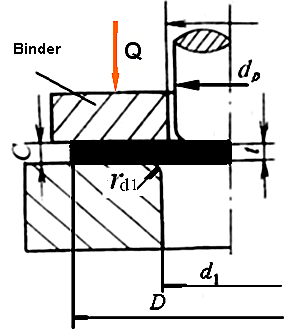

Nehmen wir als Beispiel das erste Tiefziehen eines geradwandigen zylindrischen Teils mit einem Niederhalter.

Die Indizes 1, 2 und 3 stehen für die radialen, dicken und tangentialen Spannungen bzw. Dehnungen des Knüppels.

1) Ignorieren Sie die Spannung in Dickenrichtung und berücksichtigen Sie die Kaltverfestigung nicht.

2) Lösen Sie zwei Unbekannte aus den beiden Gleichungen der plastischen Verformungsbedingung und der Kraftgleichgewichtsbedingung

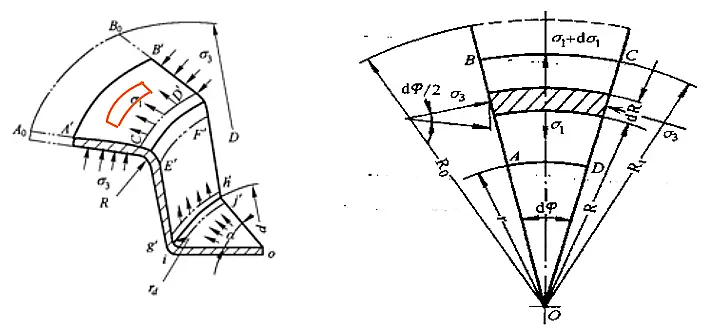

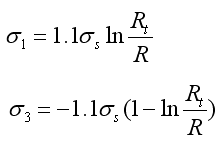

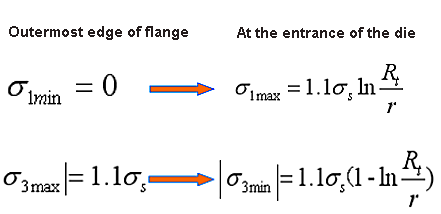

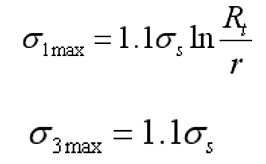

Spannung in der Verformungszone

Der Wertebereich von R: [r ~ Rtσ1 und σ3 ändern sich in jedem Moment des Zeichenprozesses

Verteilung der Spannungen σ1 und σ3 in der Verformungszone

Wenn Rt = 0,61R0, |σ1|=|σ3|

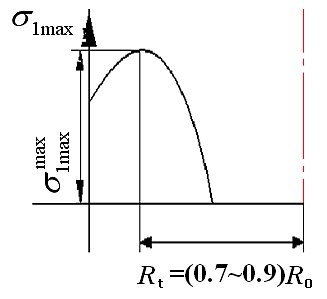

Variation von σ1max und σ3max beim Tiefziehen

σ1max erreicht beim Zeichnen den Höchstwert, wenn Rt = (0.7 ~ 0.9) R0

Die wichtigsten Qualitätsprobleme im Zeichenprozess:

Faltenbildung bezieht sich auf das Phänomen, dass sich während der Tiefziehverformung ungleichmäßige Falten im Verformungsbereich des Flansches in tangentialer Richtung bilden.

Generell gilt: Je größer die Flanschbreite, je dünner die Dicke, je kleiner der Elastizitätsmodul und der Verfestigungsmodul des Materials, desto geringer ist der Widerstand gegen Instabilität und desto leichter ist die Faltenbildung.

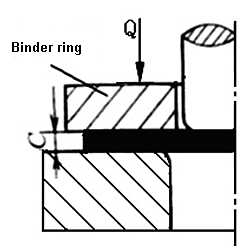

Die wirksamste Maßnahme zur Vermeidung tiefer Faltenbildung in der Produktion ist die Verwendung eines Niederhalterings und die Anwendung einer geeigneten Niederhalterkraft Q

Einige wichtige Schlussfolgerungen zur Faltenbildung:

(1) Gesetz der Faltenbildung: Es hat sich in der Praxis gezeigt, dass Falten am ehesten beim ersten Ziehen eines geradwandigen zylindrischen Teils auftreten: in der Anfangsphase des Tiefziehens

(2) Anti-Falten-Maßnahmen: Verwenden Sie den Rohlingshalterring, um eine angemessene Rohlingshaltekraft anzuwenden.

(3) Faltenbildung: der Hauptverformungsbereich des Tiefziehens (Flanschverformungsbereich)

Wenn die Zugspannung der Zylinderwand die Zugfestigkeit des Materials der Zylinderwand übersteigt, bricht das Ziehteil an der Tangente zwischen der unteren Ecke und der Zylinderwand - dem "gefährlichen Abschnitt".

Das hängt vor allem davon ab:

(1) Mechanische Eigenschaften von Blechen

(2) Ziehungskoeffizient m

(3) der Eckenradius der Matrize

(4) Reibung

(5) Niederhalterkraft

Die Praxis beweist:

Beim ersten Tiefziehen eines zylindrischen Teils mit geraden Wänden ist die Wahrscheinlichkeit, dass ein Riss auftritt, in der Anfangsphase des Tiefziehens am größten.

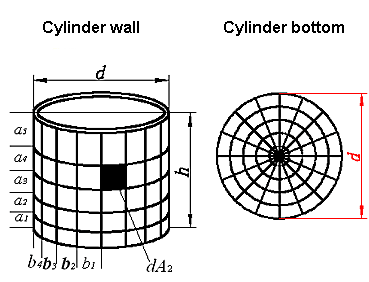

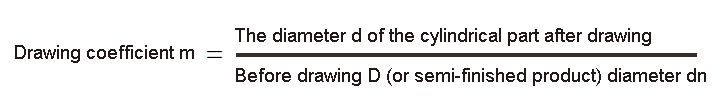

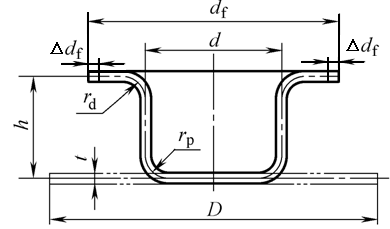

(1) Bestimmung der Form und Größe des Rohlings

Die Grundlage für die Bestimmung der Form und Größe des Rohlings:

Prinzip der Formähnlichkeit: Die Form des Rohlings vor dem Ziehen des Rotationskörpers entspricht der Form des Querschnitts des Werkstücks nach dem Ziehen.

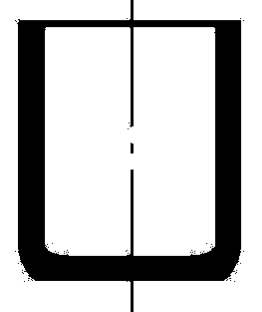

Demnach ist die Form des für das zylindrische Teil verwendeten Rohlings kreisförmig

Prinzip der gleichen Oberfläche: Wenn die Dicke des Materials vor und nach dem Ziehen unverändert ist, ist die Oberfläche des Rohlings vor und nach dem Ziehen ungefähr gleich.

Berechnungsschritte der Rohlingsgröße:

1) Bestimmen Sie den Spielraum für den Beschnitt.

2) Berechnen Sie die Oberfläche des gezeichneten Teils.

3) Ermitteln Sie nach dem Prinzip der Flächengleichheit den Durchmesser des Rohlings.

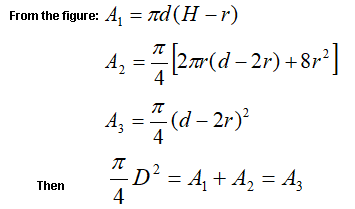

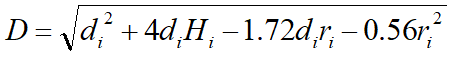

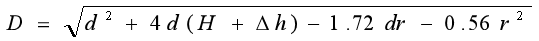

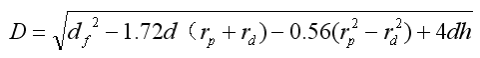

Berechnungsformel für die Größe des Rohlings

1) Prüfen Sie die Tabelle 5-2, um die Trimmgrenze zu ermitteln △h

Tabelle: Beschnittzugabe für nicht geflanschte Teile

| Tiefziehhöhe H | Tiefziehhöhe H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Berechnen Sie die Oberfläche

Der Durchmesser des Rohlings beträgt vereinfacht:

Anmerkung: Wenn die Blechdicke t<1mm ist, werden alle Abmessungen durch die markierten Abmessungen ersetzt, andernfalls werden die Mittellinienabmessungen ersetzt.

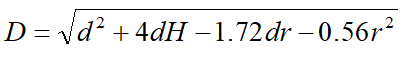

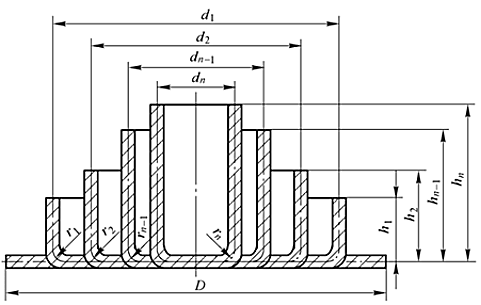

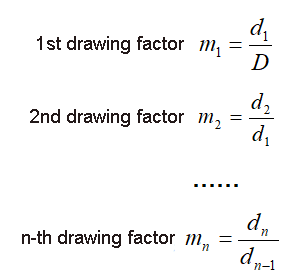

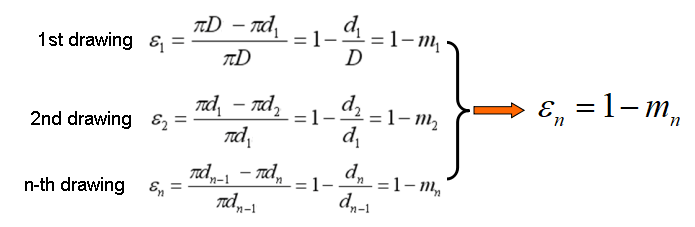

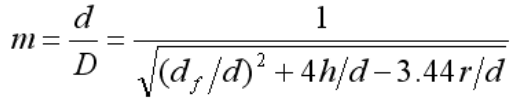

(2) Bestimmung des Ziehungskoeffizienten

1) Das Konzept des Ziehungskoeffizienten

Verhältnis zwischen Ziehkoeffizient und Ziehverformung

Das heißt, die Größe von m kann indirekt das Ausmaß der tangentialen Verformung widerspiegeln.

Die wichtige Schlussfolgerung des Tiefziehkoeffizienten:

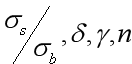

2) Faktoren, die den Grenzziehungskoeffizienten beeinflussen

① Material

② Die relative Dicke der Platte ist groß, und [m] kann reduziert werden.

③ In Bezug auf die Form (kleiner Grenzziehungskoeffizient)

④ Vertiefung der Arbeitsbedingungen

Das Gesetz des Gesamteinflusses: Jeder Faktor, der die Festigkeit des gefährlichen Abschnitts der Kraftübertragungszone der Rohrwand erhöhen und die Zugspannung in der Kraftübertragungszone der Rohrwand verringern kann, verringert den Grenzziehungskoeffizienten und umgekehrt.

3) Bestimmung des Grenzziehungskoeffizienten

Tabelle 5-3 und Tabelle 5-4 sind die Grenzziehkoeffizienten für jedes Ziehen von flanschlosen zylindrischen Teilen.

Tabelle: Das Grenzstreckverhältnis des zylindrischen Teils mit Bördelung (08, 10, 15Mn und H62).

| Tiefziehkoeffizient | Relative Dicke t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Tabelle: Der ultimative Ziehkoeffizient von zylindrischen Teilen ohne Niederhalter (08, 10 & 15Mn)

| Relative Dicke t/D*100 | Tiefziehkoeffizient für jede Zeit | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Um die Prozessstabilität und die Teilequalität zu verbessern, sollten Tiefziehkoeffizienten, die geringfügig über dem Grenzziehkoeffizienten [mn] sollte in der tatsächlichen Produktion zum Tiefziehen verwendet werden.

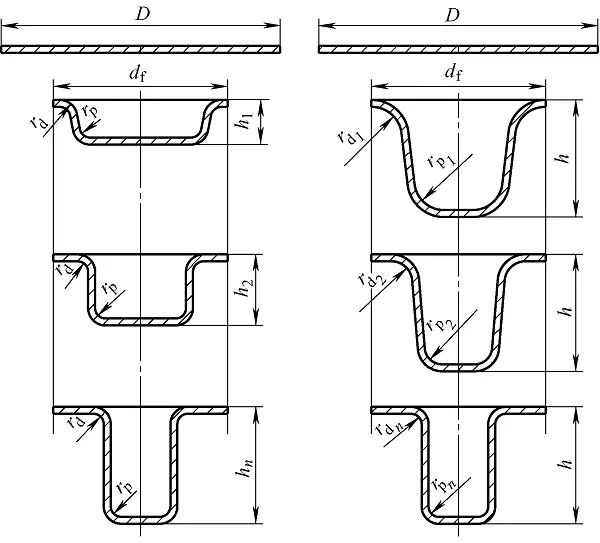

(3) Bestimmung der Ziehzeiten

Wenn [minsgesamt]> [m1] kann das Zeichnungsteil auf einmal gezeichnet werden, andernfalls sind mehrere Zeichenzeiten erforderlich.

Es gibt mehrere Möglichkeiten, die Anzahl der Tiefziehvorgänge zu bestimmen:

Schritte zur Berechnung der Anzahl der Tiefziehverfahren:

1) Überprüfung des Grenzziehungskoeffizienten [mnder jeweiligen Zeit aus Tabelle 5-3 oder Tabelle 5-4.

2) Berechnen Sie den endgültigen Durchmesser jeder einzelnen Zeichnung, d.h.,

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Wenn dn≤d, die Anzahl der Berechnungen n ist die Anzahl der Tiefziehvorgänge.

4) Bestimmung des Umfangs des Ziehvorgangs

1) Durchmesser des Halbzeugs

Aus den Tabellen 5-3 und 5-4 geht der Grenzziehungskoeffizient [mn] jeder Zeichnung ermittelt und in geeigneter Weise vergrößert und angepasst, um den tatsächlichen Zeichnungskoeffizienten mn.

Die Grundsätze der Anpassung sind:

1)Sicherstellen, dass minsgesamt=m1m2...mn=

2)Marke m1<m2<...mn<1

Berechnen Sie schließlich den Durchmesser jedes Prozesses anhand des angepassten Ziehkoeffizienten:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

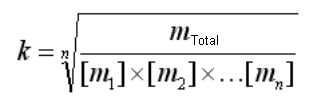

Amplifikation Faktor k

Bei der Berechnung des Durchmessers des Halbzeugs nach der obigen Methode muss immer wieder versucht werden, die Werte von m1, m2, m3, ..., mnwas umständlich ist. Tatsächlich kann der Grenzziehungskoeffizient um ein geeignetes Vielfaches k vergrößert werden.

In der Formel steht n für die Anzahl der Tiefziehvorgänge.

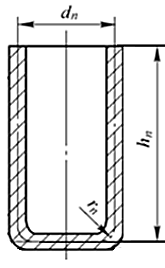

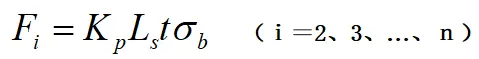

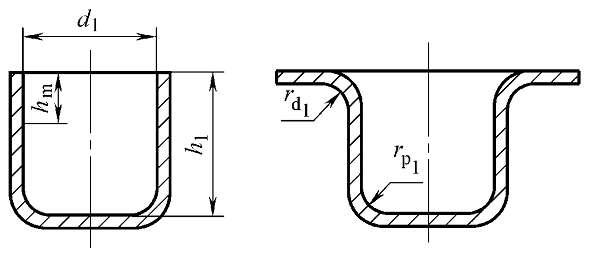

2) Radius der runden unteren Ecke rn

Der Verrundungsradius rn am Boden des Zylinders ist der Verrundungsradius rp des Tiefziehwerkzeugs dieses Prozesses.

Die Bestimmungsmethode ist wie folgt:

Im Allgemeinen, mit Ausnahme des Tiefziehverfahrens, ist rpi = rdi ist vorzuziehen.

Für den letzten Zeichenvorgang:

Wenn der Verrundungsradius des Werkstücks r≥t ist, dann ist rpn = r;

Wenn der Verrundungsradius des Werkstücks r <t ist, dann ist rpn> t genommen wird. Nach Beendigung des Zeichnens wird r durch den Formgebungsprozess erhalten.

3) Berechnung der Prozessteilhöhe Hi

Nach dem Prinzip, dass die Oberfläche der Prozessteile nach dem Ziehen gleich der Oberfläche des Knüppels ist, kann die folgende Formel zur Berechnung der Höhe der Prozessteile ermittelt werden.

Vor der Berechnung sollte der untere Eckradius eines jeden Werkstücks bestimmt werden.

Hi wird durch die Berechnungsformel für den Rohlingsdurchmesser gelöst:

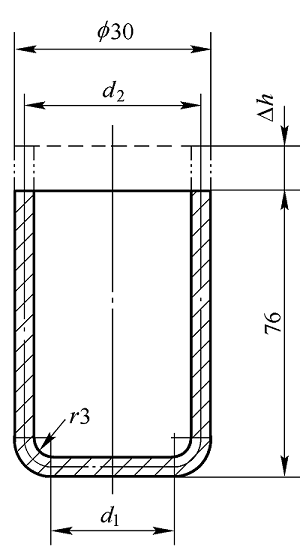

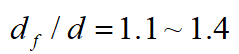

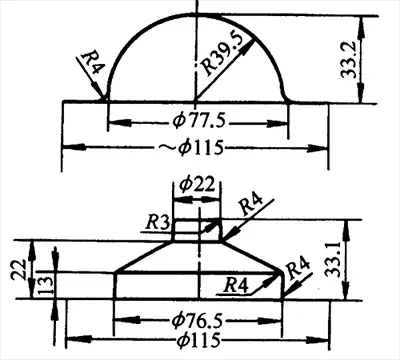

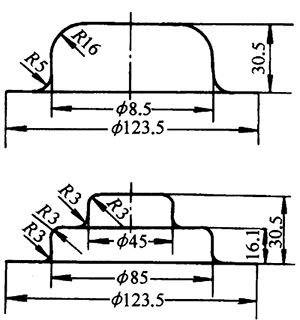

Berechnungsbeispiel Tiefziehverfahren

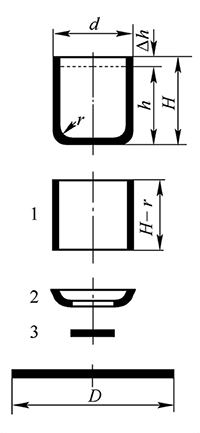

Beispiel 4.1 Bestimmen Sie die Rohteilgröße des in der Abbildung gezeigten zylindrischen Teils und die Abmessungen der einzelnen Ziehverfahren. Der Werkstoff ist Stahl 10, und die Blechdicke beträgt t = 2 mm.

Lösung:

Da t> 1mm ist, wird er entsprechend der Dicke und dem Durchmesser der Platte berechnet.

(1) Berechnen Sie den Durchmesser des Knüppels

Je nach Größe des Teils beträgt seine relative Höhe

Prüfen Sie die Tabelle 5-2, um den Schnittrand zu ermitteln.

Der Knüppeldurchmesser beträgt

Setzt man die bekannten Bedingungen in die obige Formel ein, erhält man D = 98,2 mm, hier D = 98 mm

(2) Bestimmen Sie die Anzahl der Tiefziehvorgänge

Die relative Dicke des Rohlings beträgt:

Gemäß Tabelle 5-1 kann der Rohlingshalterring verwendet werden oder nicht, aber für die Versicherung wird der Rohlingshalterring für die erste Zeichnung noch verwendet.

Tabelle: Verwendung eines Binderings (flacher Hohlraum)

| Stretching-Methode | Erste Strecke | Nachfolgende Streckenabschnitte | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Verwendung eines Bördelrings | <1.5 | <0.60 | <1 | <0.80 |

| Optionale Verwendung eines Bördelrings | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Ohne Bördelring | >2.0 | >0.60 | >1.5 | >0.80 |

Nach t/D=2.0%, überprüfen Sie die Tabelle 5-3, um den ultimativen Ziehkoeffizienten für jeden Ziehprozess zu erhalten:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Tabelle: Grenzziehkoeffizient des Niederhalters für zylindrische Teile (08, 10, 15Mn und H62)

| Eckenradius | Relative Dicke des Blechs t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Deshalb,

d1=[m1 D=0,50×98mm=49,0mm

d2= [m2 ]d1=0,75×49,0mm=36,8mm

d3= [m3 ]d2=0,78×36,8mm=28,7mm

d4= [m4 ]d3=0,8×28,7mm=23mm

Zu diesem Zeitpunkt,

d4=23mm<28mm, es sollte also viermal gezeichnet werden.

Tabelle: Der Wert des Koeffizienten K1 für das erste Ziehen von zylindrischen Teilen (Stahlsorten 08 bis 15)

| Relative Dicke(t/D0)×100 | Erstmaliger Tiefziehkoeffizient (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Tabelle: Der Wert des Koeffizienten K1 für das erste Ziehen von zylindrischen Teilen (Stahlsorten 08 bis 15)

| Relative Dicke(t/D0)×100 | Zweitmaliger Tiefziehkoeffizient (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Bestimmung des Umfangs der einzelnen Ziehvorgänge

Der Durchmesser der einzelnen Prozessteile beträgt

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

Der Radius der Verrundung an der Unterseite jedes Prozessteils nimmt die folgenden Werte an:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

Die Höhe der einzelnen Prozessteile ist ......

(4) Skizze des Prozessteils

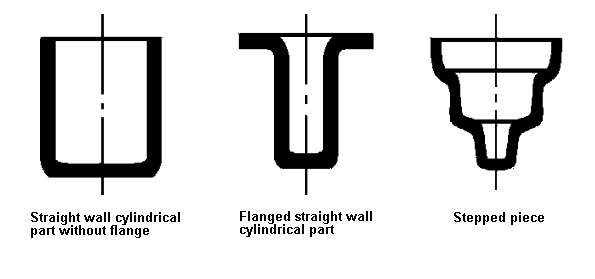

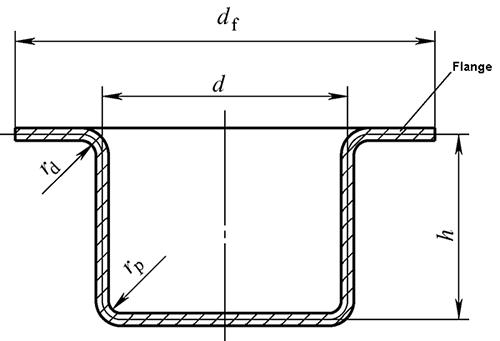

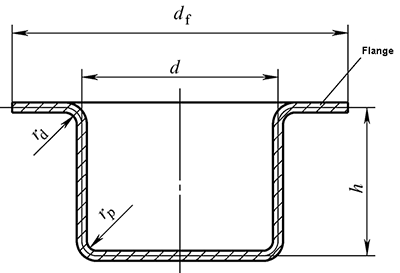

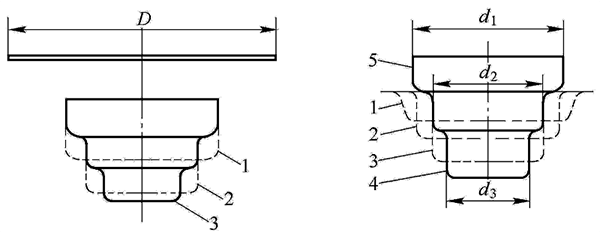

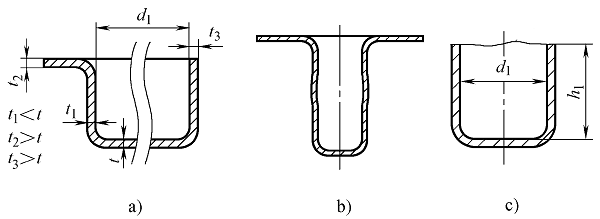

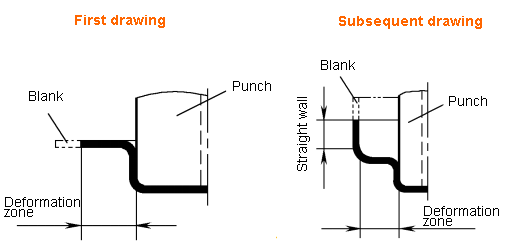

Das zylindrische Teil mit Flansch kann als Halbzeug betrachtet werden, wenn das zylindrische Teil ohne Flansch bis zu einem bestimmten Punkt in der Mitte gezogen und dann angehalten wird.

Gleiche Zeichnung wie beim flanschlosen Rohr:

(1) Klassifizierung und Verformungseigenschaften von geflanschten zylindrischen Teilen

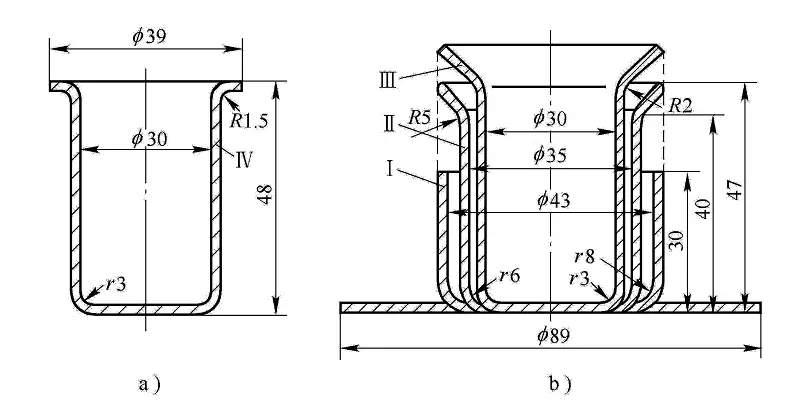

1) Zylindrische Teile mit schmalem Flansch

Zylinder mit schmalem Flansch:

Zeichnungsmethode und Prozessberechnungsmethode sind die gleichen wie bei flanschlosen zylindrischen Teilen

2) Zylindrische Teile mit breitem Flansch

df/d>1.4

Ziehverfahren und Prozessberechnung sind anders als bei flanschlosen zylindrischen Teilen

(2) Tiefziehverfahren für zylindrische Teile mit breitem Flansch

df/d>1.4

Besondere Erinnerung:

Unabhängig vom Ziehverfahren muss die Flanschgröße beim ersten Ziehen ermittelt werden. Die Höhe des Stempels, der in die Kavität eintritt, muss streng kontrolliert werden.

(3) Prozessberechnung von zylindrischen Teilen mit breitem Flansch

1) Bestimmung der Rohteilgröße des breiten Flansches

Rohteilabwicklung: berechnet nach der Rohteilberechnungsmethode für flanschlose zylindrische Teile, d.h. die Rohteilfläche wird nach dem Prinzip der Flächengleichheit berechnet.

Wenn rp=rd=r,

df enthält Beschnittzugabe △df

2) Verformung von zylindrischen Teilen mit breitem Flansch

Der Grad der Verformung von zylindrischen Teilen mit breitem Flansch kann nicht nur anhand des Ziehkoeffizienten gemessen werden

Die Anzahl der Ziehzeiten wird in Abhängigkeit vom Ziehkoeffizienten und der relativen Höhe der Teile bestimmt.

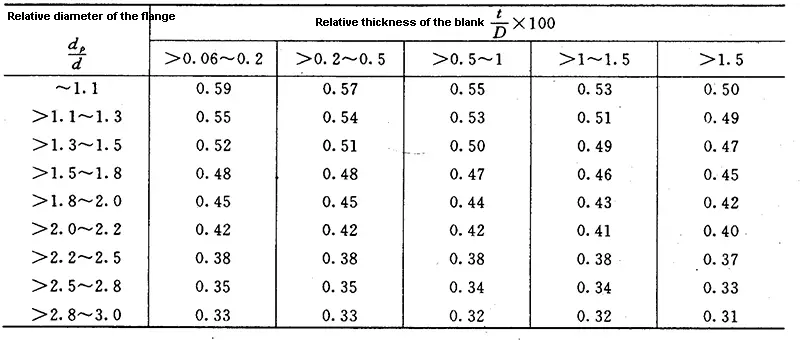

Tabelle 5-7 Erster Grenzziehungskoeffizient von Breitflanschen

(3) Beurteilen Sie, ob es sofort gezogen werden kann

Ermitteln Sie anhand des Ziehungskoeffizienten und der relativen Höhe den Gesamtziehungskoeffizienten m und die relative Gesamthöhe h/d und bestimmen Sie den Grenzziehungskoeffizienten [m1] und relative Höhe [h1/d1], die zum ersten Mal erlaubt sind, und vergleiche: minsgesamt> [m1], h/d≤[h1/d1] kann sie auf einmal herausgezogen werden, ansonsten ist ein mehrfaches Tiefziehen erforderlich.

(4) Bestimmung der Anzahl der Tiefziehvorgänge: Sie kann weiterhin mit Hilfe des Extrapolationsalgorithmus berechnet werden.

(5) Bestimmung der Größe des Halbzeugs

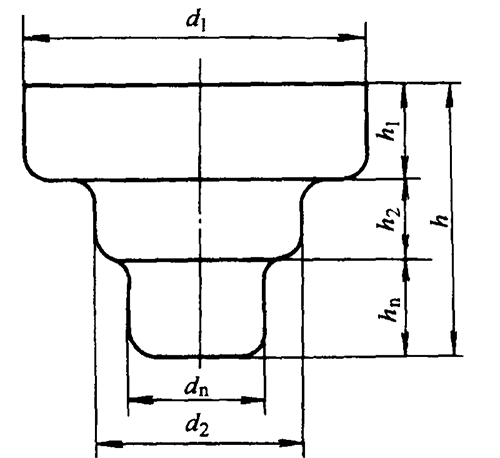

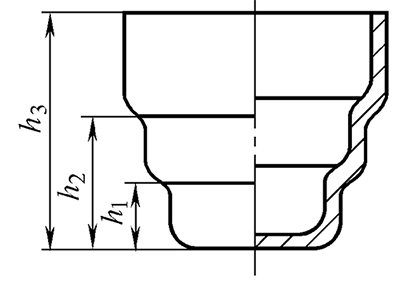

3.Tiefziehen von abgestuften zylindrischen Teilen

Verformungseigenschaften:

Das Tiefziehen des gestuften Teils ist im Grunde dasselbe wie das des zylindrischen Teils, und jede Stufe entspricht dem Ziehen des entsprechenden zylindrischen Teils.

(1) Beurteilen Sie, ob es auf einmal tiefgezogen werden kann

Nach dem Verhältnis zwischen der Bauteilhöhe h und dem Mindestdurchmesser d zu urteilenn.

Wenn h/dn≤[h1/d1], kann es einmal herausgezogen werden, ansonsten kann es mehrfach gezogen werden. [h1/d1] sind in Tabelle 5-5 zu finden.

Tabelle: Maximale relative Höhe h1/d1 von zylindrischen Teilen mit breitem Flansch für die erste Streckung (08, 10 Stahl)

Einheit:mm

| Relativer Durchmesser dkonvex/d | Relative Dicke des Blechs t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Tabelle: Die maximale relative Höhe (h/d) für flanschlose zylindrische Tiefziehteile.

| Tiefziehzeit (n) | Relative Dicke des Rohlings t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Anmerkung:

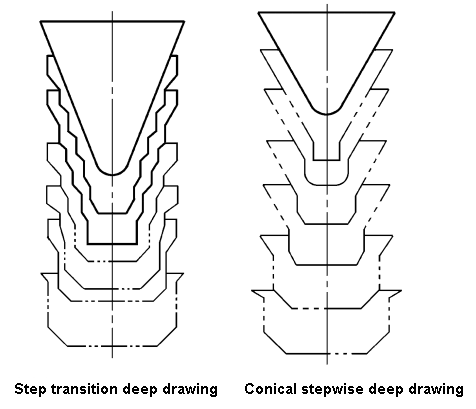

(2) Bestimmung des Tiefziehverfahrens für abgesetzte Teile

1) Wenn das Verhältnis des Durchmessers zweier beliebiger benachbarter Stufen (dn/dn-1) größer ist als der Grenzziehkoeffizient des entsprechenden zylindrischen Teils, bildet jeder Schritt eine Stufe, von der großen Stufe bis zur kleinen Stufe ist die Anzahl der Tiefenzeiten die Anzahl der Schritte.

2) Wenn das Verhältnis der Durchmesser von zwei benachbarten Stufen (dn/dn-1) kleiner ist als der Grenzziehkoeffizient des entsprechenden zylindrischen Teils, basiert das Ziehverfahren auf dem Breitflanschteil, das von der kleinen Stufe zur großen Stufe gezogen wird.

Verfahren zum Zeichnen eines flachen, abgestuften Teils

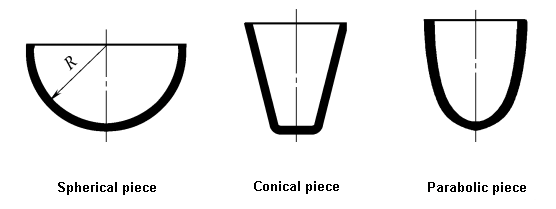

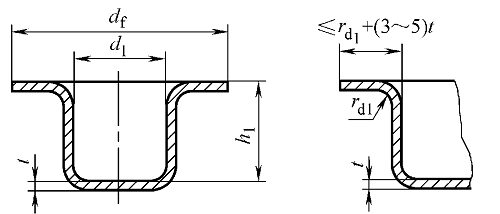

Tiefzieheigenschaften von nicht-geradwandigen rotierenden Körperteilen:

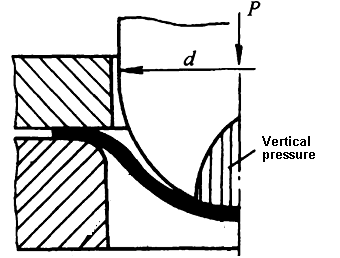

(1) Wenn der nicht-geradwandige rotierende Körperteil vertieft wird, sind der Flanschbereich unter dem Niederhaltering und der hängende Bereich in der Matrizenöffnung Verformungsbereiche.

(2) Der Ziehvorgang von nicht-geradlinigen, rotierenden Körperteilen ist eine Kombination aus Ziehverformung und Ausbeulverformung.

(3) Die wulstige Verformung befindet sich hauptsächlich in der Nähe des Bodens der Stempelmatrize.

Die Faltenbildung ist ein großes Problem, das beim Zeichnen solcher Teile zu lösen ist. Insbesondere die Faltenbildung des aufgehängten Teils - die innere Falte

Maßnahmen, die weder knittern noch brechen

Der Ziehkoeffizient ist konstant und kann nicht als Grundlage für die Prozessgestaltung verwendet werden.

m=0.707

Ziehverfahren für kugelförmige Teile

Tiefziehen ist schwieriger als sphärische Teile

Übliche Zeichenmethoden sind:

(1) Flaches Paraboloid (h/d <0,5 ~ 0,6). Da das Verhältnis von Höhe zu Durchmesser fast kugelförmig ist, ist die Zeichnungsmethode dieselbe wie bei kugelförmigen Teilen.

(2) Tiefes Paraboloid (h/d> 0,5 ~ 0,6). Seine Vertiefung ist schwieriger geworden. Um den mittleren Teil des Rohlings ohne Faltenbildung an die Form anzunähern, wird zu diesem Zeitpunkt in der Regel eine Form mit Tiefziehrippen verwendet, um die radiale Zugspannung zu erhöhen.

Tiefziehen von tiefen Paraboloiden

Die Vertiefungsmethode hängt ab von:h/d2,α

Tiefziehverfahren für Kegel

(1) Bei flachen konischen Stücken (h / d2 <0,25 ~ 0,30, α = 50 ° ~ 80 °) kann sie auf einmal gezogen werden

(2) Bei mittelgroßen konischen Stücken (h / d2 = 0,30 ~ 0,70, α = 15 ° ~ 45 °) hängt das Ziehverfahren von der relativen Materialstärke ab:

1) Wenn t / D> 0,025, kann der Stanzring für einmaliges Ziehen verwendet werden.

2) Wenn t / D = 0,015 ~ 0,20 ist, kann es in einem Zug gezogen werden, aber es sind Maßnahmen wie ein Niederhaltering, Tiefziehrippen und zusätzliche Prozessflansche erforderlich.

3) Wenn t / D <0,015, ist es leicht zu falten, weil das Material dünn ist. Es ist notwendig, eine leere Halterform zu verwenden und sie zweimal zu zeichnen.

(3) Für stark verjüngte Teile (h / d2> 0,70 ~ 0,80, α≤10 ° ~ 30 °), übernehmen:

1) Stufenweises Tiefziehverfahren

2) Schrittweises Tiefziehen der Kegeloberfläche

Tiefziehverfahren für Hochkegelstücke

Das kastenförmige Teil ist ein nicht rotierendes Körperteil. Beim Tiefziehen entspricht der abgerundete Teil dem Tiefziehen des zylindrischen Teils, und der Teil mit gerader Kante entspricht der Biegeverformung.

Vor der Verformung:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

Nach der Verformung:

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Zeichnungsmerkmale von kastenförmigen Teilen:

(1) Das Material in der Flanschverformungszone unterliegt der kombinierten Wirkung von radialer Zugspannung und tangentialer Druckspannung, was zu einer radialen Verformung und einer tiefen tangentialen Druckverformung führt. Die Spannungs- und Dehnungsverteilung ist ungleichmäßig, wobei die abgerundeten Ecken am größten und die geraden Kanten am kleinsten sind.

(2) Das Ausmaß der Verformung der geraden Kante und der Hohlkehle im Verformungsbereich ist unterschiedlich.

(3) Der Grad der gegenseitigen Beeinflussung zwischen dem geraden Kantenabschnitt und dem abgerundeten Eckabschnitt variiert mit der Form der Schachtel.

(1) Haltekraft des Rohlings

Die Rohlingshaltekraft Q wird von einer Rohlingshaltevorrichtung in einer Form aufgebracht.

Die vom Niederhalter erzeugte Niederhalterkraft Q sollte so gering wie möglich sein, damit die Verformungsfläche keine Falten wirft.

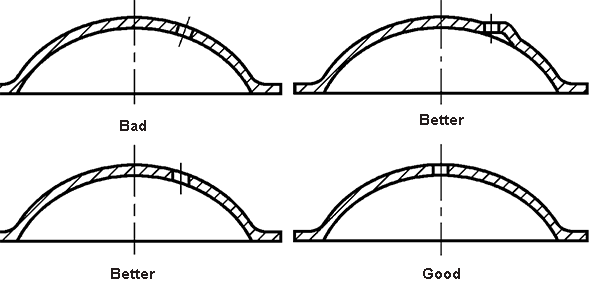

Die erforderliche Niederhalterkraft für Tiefziehteile jeder Form: Q = Aq

In der Formel:

Niederhalterkraft für zylindrische Teile mit gerader Wand

Tiefziehen von zylindrischen Teilen mit geraden Wänden zum ersten Mal:

Tiefziehen von geradwandigen zylindrischen Teilen im Folgeprozess:

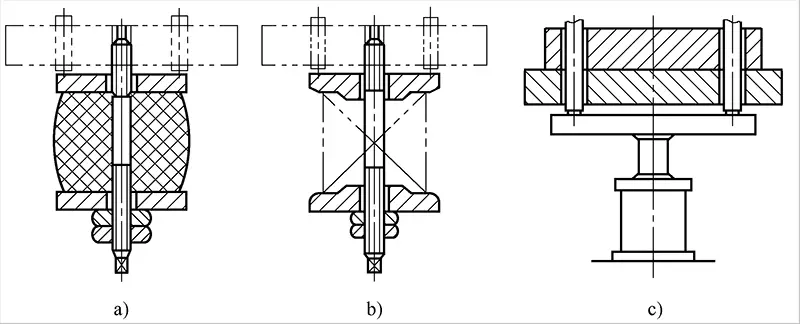

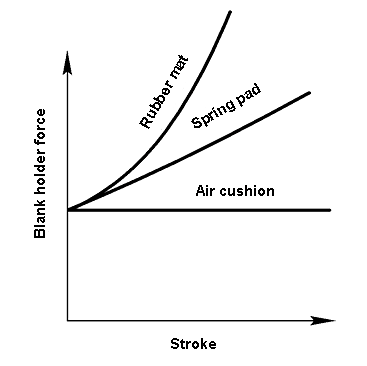

(2) Rohlingshalter

Die Funktion des Niederhalters besteht darin, Faltenbildung in der tiefen Verformungszone zu verhindern.

Je nach Quelle der Niederhalterkraft gibt es zwei Arten von Niederhaltervorrichtungen:

Elastischer Rohlingshalter

Anwendungsbeispiel für elastische Niederhalter

7-facher Ring

Starrer Platinenhalter an einer doppelt wirkenden Presse

4-Blech-Ring

Für zylindrische, elliptische und kastenförmige Teile beträgt die Ziehkraft:

Bei einfachwirkenden Pressen sollte der Nenndruck des Geräts eingehalten werden:

FE > Fi + Q

Bei doppeltwirkenden Pressen sollte die Tonnage der Ausrüstung entsprechen:

Finnen > Fi

FAußen > Q

Passen Sie auf:

Bei großem Ziehweg, insbesondere bei kombiniertem Stanzziehen, sollte die Prozesskraftkurve unterhalb der zulässigen Druckkurve des Pressenschiebers liegen.

In der tatsächlichen Produktion wird der Nenndruck FDruck der Presse kann durch die folgende Formel bestimmt werden:

Die Verarbeitbarkeit des Ziehteils bezieht sich auf die Anpassungsfähigkeit des Ziehteils an den Ziehprozess.

Die Analyse, ob ein Tiefziehteil für das Tiefziehen geeignet ist, basiert hauptsächlich auf der Strukturform, der Größe, BemessungGenauigkeit und Materialauswahl des Tiefziehteils, was aus Sicht der Produktverarbeitung eine Voraussetzung für die Produktgestaltung ist.

(1) Die Form des gezeichneten Teils sollte so einfach und symmetrisch wie möglich sein, und es sollte so schnell wie möglich gezeichnet werden. Versuchen Sie, starke Formveränderungen zu vermeiden.

2) Formfehler des gezogenen Teils

Das Höhenmaß der gezeichneten Teile sollte so weit wie möglich reduziert und so weit wie möglich gezeichnet werden.

Flansch eines geradwandigen Zylinders mit Flansch

Der Durchmesser sollte bei kontrolliert werden:

d1 + 12t ≤ df ≤ d1+25t

Breitflanschzylinder mit gerader Wand:

df ≤ 3d1, h1 ≤ 2d1

Die Flanschbreite des Ziehteils sollte möglichst gleichmäßig sein und der Konturform des Ziehteils entsprechen.

Abgerundete Ecken von Böden und Wänden, Flanschen und Wänden von Ziehteilen

Der Radius sollte genügen:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

Andernfalls sollten Verfahren der plastischen Chirurgie hinzugefügt werden.

Das Loch im Zeichnungsteil wird in der Regel nach Fertigstellung der Zeichnung gestanzt.

Bemessung der Leiternhöhe

Erfordert:

1) Wenn es sich um ein flaches Ziehteil handelt, das in einer Zeichnung geformt werden kann, wird das Stanz-Zieh-Verbundverfahren verwendet, um es fertigzustellen.

2) Für hochgezogene Teile kann das einstufige Stanzen verwendet werden, wenn die Losgröße nicht groß ist; wenn die Losgröße groß ist und die Größe der tiefgezogenen Teile nicht groß ist, kann das progressive Ziehen mit Streifen verwendet werden.

3) Ist das Ziehteil groß, kann in der Regel nur in einem Schritt gestanzt werden.

4) Wenn die Zeichnungsteile höhere Genauigkeitsanforderungen haben oder einen kleinen Verrundungsradius zeichnen müssen, ist es notwendig, einen Formgebungsprozess nach dem Zeichnen hinzuzufügen.

5) Das Beschneiden und Stanzen von Tiefziehteilen kann in der Regel in Kombination durchgeführt werden.

6) Die untere Bohrung des Zeichnungsteils kann jedoch mit einem Verbund versehen werden. . und Ziehen müssen die Löcher und Nuten des Flanschteils und des Seitenwandteils des Ziehteils nach Abschluss des Ziehvorgangs ausgestanzt werden.

7) Wenn andere Formgebungsverfahren (z. B. Biegen, Drehen usw.) erforderlich sind, um die Form des gezeichneten Teils zu vervollständigen, müssen nach der Fertigstellung der Zeichnung weitere Stanzvorgänge durchgeführt werden.

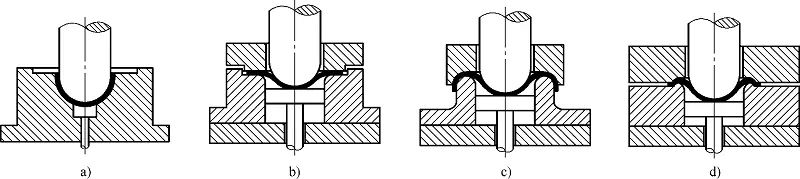

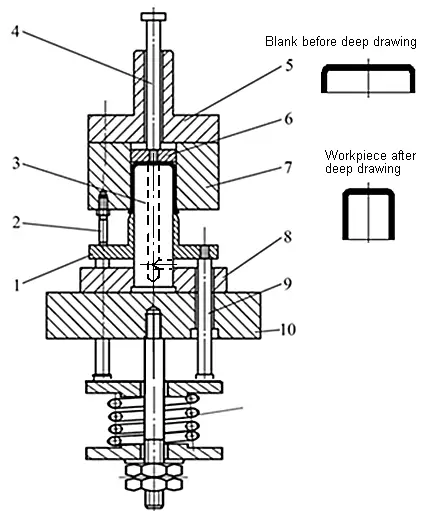

Merkmale des anschließenden Tiefziehens:

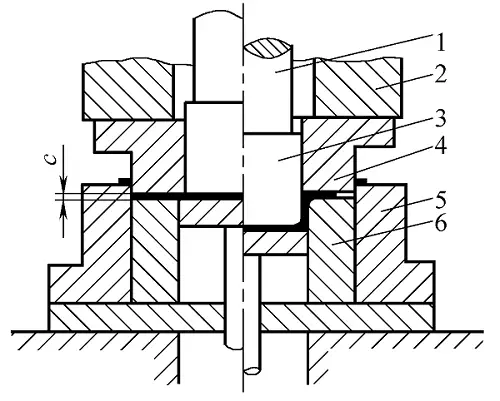

(1) Einfacher Ziehstein ohne Niederhalter

(2) Ziehstein mit Niederhalter

1) Formaler Ziehstein

2) Umgekehrtes Tiefziehwerkzeug

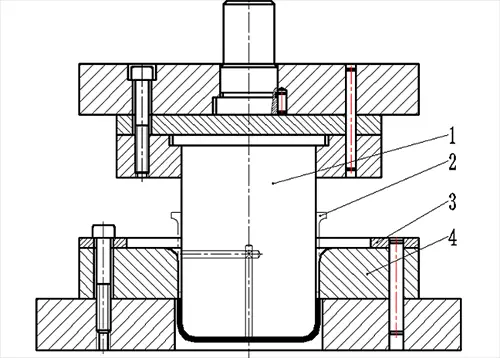

(3) Stanzen und Ziehen von Verbundwerkzeugen

(4) Tiefziehwerkzeug mit starrem Niederhalter

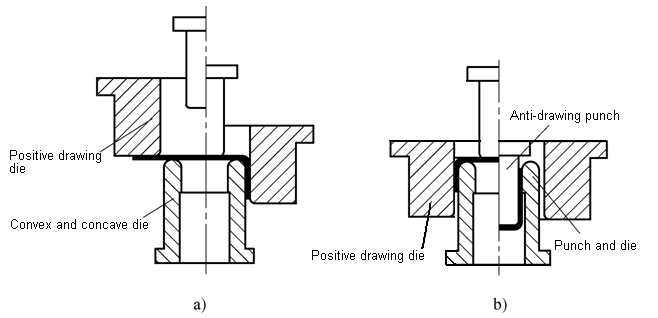

(1) Positiv Ziehstein

1) Kein Rohlingshalter

2) Mit Rohlingshalter

(2) Rückseitiger Tiefziehstempel

1) Kein Rohlingshalter

2) Der Rohlingshalter befindet sich auf der oberen Matrize

3) Der Rohlingshalter befindet sich in der Untergesenk

Einfacher Ziehstein zum ersten Mal ohne Niederhalter

Erste formale Ziehform mit Rohlingshalter

Erstes Rückseiten-Tiefziehwerkzeug mit Niederhalter

Stanzen und Ziehen von Verbundwerkzeugen

Erste Ziehmatrize für Double-Action-Presse

(1) Positiv Ziehstein

1) Jeder nachfolgende Formstempel ohne Niederhalter

2) Nachfolgende Stülpziehform mit Niederhalter

(2) Rückseitiger Tiefziehstempel

1) Umgekehrter Ziehstein ohne Niederhalter

Doppelt wirkendes Prinzip des Vorwärts- und Rückwärtsziehens

(1) Einmaliges Ziehen von konvexen und konkaven Werkzeugen ohne Niederhalter

Multi-Drawing konvex und konkav die Arbeitsteilstruktur ohne Niederhalter

(2) Tiefziehen konvex und konkav sterben Arbeitsteil Struktur mit Blank Halter

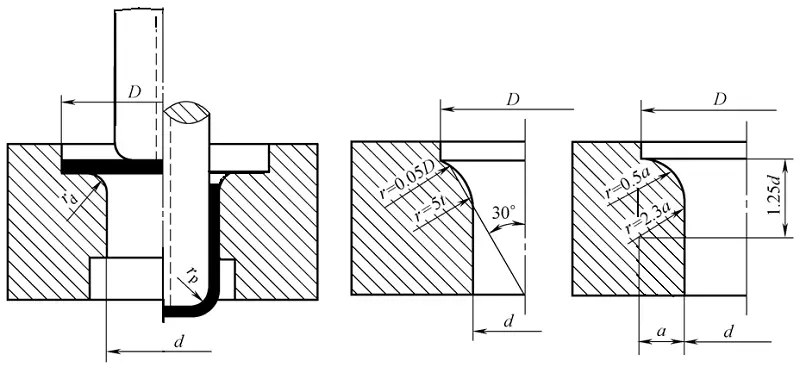

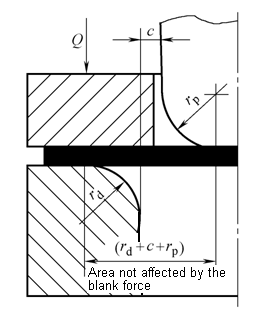

(1) Eckenradius von konvexen und konkaven Matrizen

1) Der Einfluss des Verrundungsradius der Matrize:

Erfüllungsbedarf: rdi≥2t

2) Verrundungsradius rp

In den mittleren Schritten nehmen Sie rpi gleich rdid. h.: rpi = rdi

Das letzte Tiefziehen:

Schließlich erhält man den Eckenradius r des Werkstücks.

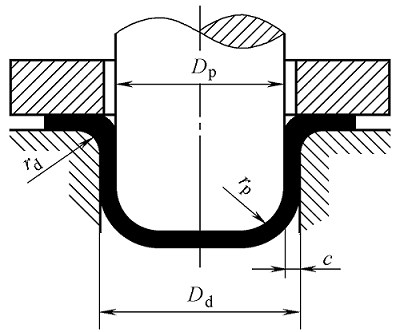

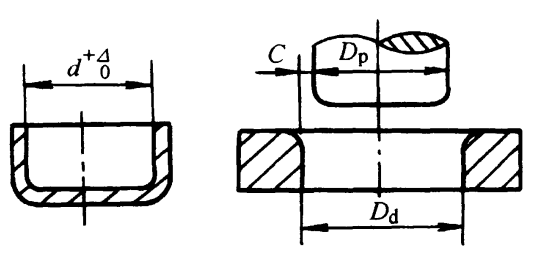

(2) Spalt zwischen konvexer und konkaver Matrize c

Die Größe der Lücke wirkt sich aus:

C = tmax + Kct

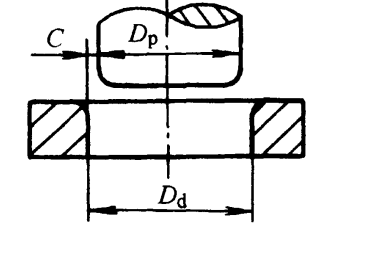

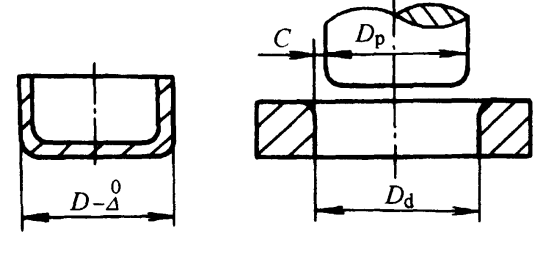

(3) Seitliche Abmessung des Arbeitsteils der konvexen und konkaven Matrize

Für das erste und mittlere Tiefziehen beim Mehrfachtiefziehen ist es vorzuziehen:

Für ein Tiefziehen oder das letzte Tiefziehen beim Mehrfachtiefziehen,