Warum entstehen bei Laserschweißnähten manchmal Poren, die ihre Integrität beeinträchtigen? Dieser Artikel befasst sich mit den Ursachen für diese winzigen Hohlräume und bietet praktische Methoden zu ihrer Vermeidung. Wenn Sie verstehen, wie Faktoren wie Laserleistung, Schweißgeschwindigkeit und Gasdynamik die Porenbildung beeinflussen, können Sie Ihren Schweißprozess optimieren, um stabilere, fehlerfreie Ergebnisse zu erzielen. Tauchen Sie ein und lernen Sie umsetzbare Strategien kennen, die die Qualität und Zuverlässigkeit Ihrer Laserschweißnähte verbessern werden.

Das Laserschweißen ist in zahlreichen Branchen weit verbreitet, denn es bietet die Vorteile konzentrierter Energie, hoher Präzision und hervorragender Ergebnisse.

Der Einsatz von Laserschweißmaschinen birgt jedoch auch potenzielle Unsicherheiten.

Unsachgemäße Bedienung oder unvollkommene Prozesse beim Laserschweißen führen häufig zu Porosität in der Schweißnaht.

Um dieses Problem anzugehen, ist es wichtig, zunächst die Ursachen der Porosität zu ermitteln und dann auf der Grundlage der Ursachenanalyse geeignete Lösungen anzubieten.

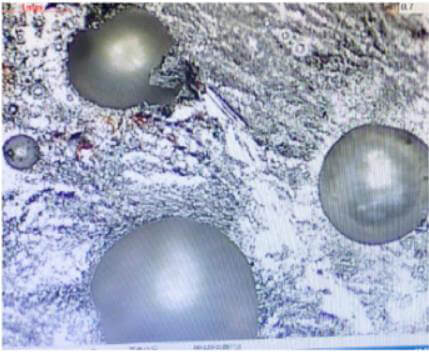

Porosität in Laserschweißen wird durch den Einschluss von Gas während des Erstarrungsprozesses des Schweißguts verursacht. Die Abkühlungsgeschwindigkeit des Schweißguts beim Laserschweißen ist im Vergleich zum konventionellen Schweißen deutlich schneller, was das Entweichen von Gas erschwert und zur Bildung von Poren führt.

Es gibt zwei Hauptursachen für Porosität beim Laserschweißen:

Prozess der Schweißnahtbildung

Es besteht eine Korrelation zwischen der Anzahl der Poren in einer Schweißnaht und der Größe der Laserleistung verwendet. Eine Erhöhung der Laserleistung geht mit einer Erhöhung der Anzahl der Poren einher.

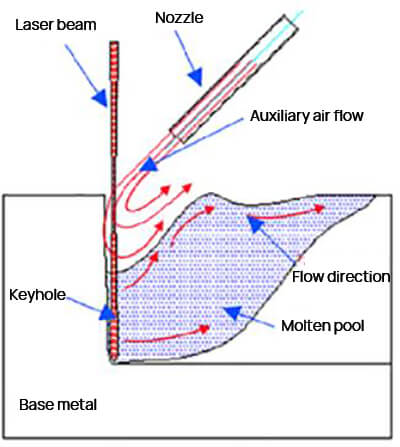

Es wird vermutet, dass die durch die erhöhte Laserleistung erzeugte hohe Hitze die Metallschmelze auf extrem hohe Temperaturen bringt, was zur Bildung von Metalldampf führt, das flüssige Metall im Schmelzbad instabil macht und Turbulenzen verursacht.

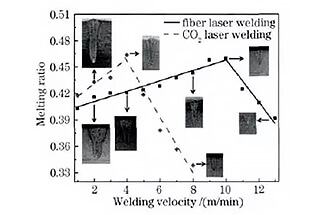

Um die Porenbildung zu verringern, wird empfohlen, die Laserleistung zu verringern und die Schweißgeschwindigkeit zu erhöhen. Dadurch wird die Produktion von Metalldampf reduziert und die Porenbildung minimiert.

Das Prinzip der Metallurgie wird genutzt, um die Bildung von Poren zu minimieren, indem ein aktives Gas eingeführt wird, das sich in der Schweißnaht auflöst oder mit dem geschmolzenen Metall reagiert und Verbindungen bildet. Das Impulslaserschweißen wird auch eingesetzt, um das Verhalten von kleinen Löchern zu verändern und den Zufluss von Schutzgas.

Diese Methoden können zwar dazu beitragen, die Anzahl der Poren zu verringern, aber sie können sie nicht vollständig beseitigen. Das Strahlschwenkverfahren wird zur Minimierung oder Beseitigung von Poren beim Laser-Tiefschweißen eingesetzt.

Die Hin- und Herbewegung des Strahls über der Schweißnaht verlängert die Verweilzeit des flüssigen Metalls im Schweißbad und erhöht die Wärmezufuhr pro Flächeneinheit, wodurch das Verhältnis von Tiefe zu Breite der Schweißnaht verringert wird. Dies fördert die Blasenbildung und hilft bei der Beseitigung von Poren. Darüber hinaus wird das Schweißbad durch die Oszillation des Strahlstroms aufgewühlt, was die Konvektion erhöht und zur Beseitigung von Poren beiträgt.

Mit einem Messgerät für die Oberflächenreinheit und einer RFU-Einheit kann die Sauberkeit von Teilen schnell und genau bewertet werden. Diese Daten tragen dazu bei, die Auswirkungen der menschlichen Subjektivität im Reinigungsprozess zu vermeiden und ihn für eine höhere Effizienz zu optimieren, wodurch Nacharbeit und Produktionskosten reduziert werden.