A Plasmabogen Die Plasmaschneidmaschine ist ein mechanisches Werkzeug, das die Plasmaschneidtechnik zur Bearbeitung von Metallwerkstoffen einsetzt.

Bei diesem Verfahren wird die von einem Hochtemperatur-Plasmalichtbogen erzeugte Hitze genutzt, um Teile des Metalls an der Schnittfläche zu schmelzen und zu verdampfen, während der Hochgeschwindigkeitsimpuls des Plasmas das geschmolzene Metall abträgt, um den gewünschten Schnitt zu bilden.

Tragbare Plasmaschneidmaschinen zeichnen sich durch ihre hohe Qualität, Präzision und gute Bedienbarkeit aus.

Sie bieten eine Schnittgenauigkeit, die vergleichbar ist mit Laserschneiden zu einem erschwinglicheren Preis, was sie zu einer attraktiven Option für eine Vielzahl von Branchen macht, darunter die Automobilindustrie, der Schiffbau, Baumaschinen, petrochemische Anlagen, leichte Industriemaschinen, die Luft- und Raumfahrt, Druckbehälter sowie die Herstellung von Dekorationen und Großschildern.

Diese Maschinen eignen sich zum Schneiden und Bearbeiten von Metallplatten aus Kohlenstoffstahl, Edelstahl, Kupfer, Aluminium und anderen Materialien.

Definition

Beim Plasmaschneiden wird die von einem Hochtemperatur-Plasmalichtbogen erzeugte Hitze genutzt, um Teile des Metalls an der Schnittfläche zu schmelzen und zu verdampfen, während der Hochgeschwindigkeitsimpuls des Plasmas das geschmolzene Metall abträgt und eine saubere Schnittkante erzeugt.

Die durch den Plasmalichtbogen erzeugte Hochtemperatur- und Hochgeschwindigkeitsflamme schmilzt oder verdampft das Metall an der Schneidkante, wodurch sich dieser physikalische Schneidprozess grundlegend von der chemischen Reaktion (Verbrennung) unterscheidet, die beim autogenen Schneiden verwendet wird.Brennschneiden. Da der Plasmalichtbogen das Herzstück des Plasmaschneidens ist, ist es wichtig, seine Rolle und Funktion in diesem Prozess zu klären.

Plasmabogen:

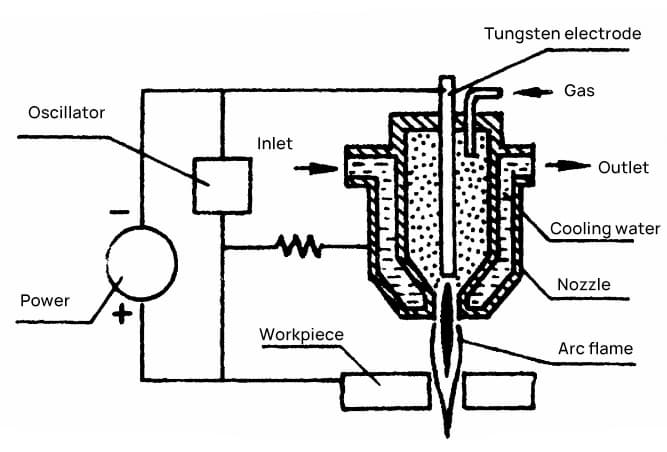

Ein Plasmalichtbogen, der auch als komprimierter Lichtbogen bezeichnet wird, ist eine Art von Lichtbogen, bei dem die Energie durch Komprimierung auf die Lichtbogensäule konzentriert wird. Das Arbeitsgas in der Lichtbogensäule wird vollständig ionisiert, wodurch ein Plasma entsteht. Ein vollständig ionisiertes Gas wird als "Plasma" bezeichnet, das vollständig aus geladenen Teilchen besteht und eine starke elektrische Leitfähigkeit sowie ausgeprägte elektromagnetische Eigenschaften aufweist, während es insgesamt eine neutrale Ladung beibehält. Plasma gilt als der vierte Aggregatzustand der Materie.

Prinzip der Erzeugung eines Plasmalichtbogens:

1. Thermischer Kontraktionseffekt:

Der Lichtbogen brennt zwischen der Wolframelektrode und dem Metall, das durch die Düsenöffnung geschnitten wird. Das "Kühlgas", das durch ein wassergekühltes System zirkuliert, wird an der Peripherie des Lichtbogens eingeleitet, was eine starke Abkühlung bewirkt und die Leitfähigkeit der Lichtbogensäule drastisch reduziert.

Dadurch erhöht sich die Stromdichte, so dass die Energie der gesamten Lichtbogensäule in der mittleren Zone konzentriert wird.

2. Magnetischer Kontraktionseffekt:

Wenn der Strom im zentralen Teil des Plasmas einen bestimmten Wert erreicht, spielt das inhärente Magnetfeld der Lichtbogensäule eine wichtige Rolle bei der weiteren Verringerung der Leitfähigkeit der Lichtbogensäule und der Erhöhung der Temperatur des Plasmas.

3. Mechanischer Kontraktionseffekt:

Die wassergekühlte Düsenöffnung begrenzt den Durchmesser der komprimierten Lichtbogensäule und erhöht die Energiedichte und die Temperatur der Lichtbogensäule.

Funktionsprinzip des Plasmaschneidens:

Realisierung des Plasmaschneidens:

Wenn der Druck der drei Arten von Kontraktionseffekten und der thermische Diffusionsdruck innerhalb des Plasmalichtbogens ein Gleichgewicht erreichen, wird ein Plasmastrom mit hoher Temperatur (15.000-33.000°C) und hoher Geschwindigkeit (300-1500m/s) aus der Düse auf das zu schneidende Bauteil geschleudert.

Beim Kontakt mit dem abkühlenden Material rekombiniert das Plasma sofort in Atome oder Moleküle und setzt Energie frei, wodurch sich das Metall an der Schnittkante schnell erhitzt und schmilzt.

Gleichzeitig verfügt der Hochgeschwindigkeitsstrom der Partikel über eine beträchtliche kinetische Energie und erzeugt einen starken mechanischen Stoß, der das geschmolzene Metall abträgt, um den gewünschten Schnitt zu erzielen.

Vergleich zwischen Plasmaschneiden und autogenem Brennschneiden:

Im Vergleich zum autogenen Schneiden haben Plasmaschneidmaschinen den Vorteil, dass sie das zu schneidende Metall mit Hilfe von Plasmabögen schnell schmelzen und wegblasen, wodurch der gewünschte Schnitt entsteht.

Das Plasmaschneiden hat mehrere Merkmale, die es vom autogenen Schneiden unterscheiden, z. B. schmale SchnittspaltbreiteHochwertige Schnittkanten, hohe Schnittgeschwindigkeit, kleine Wärmeeinflusszone und geringe Verformung.

Das Plasmaschneiden wird vor allem für Werkstoffe eingesetzt, die sich nicht autogen schneiden lassen, wie z. B. rostfreier Stahl, hochlegierter Stahl, Gusseisen, Kupfer, Aluminium, Legierungen und Nichtmetalle.

Vergleich zwischen Plasmaschneiden und Brennschneiden:

a. Beim Plasmaschneiden wird eine bessere Schnittqualität erzielt:

① Plasma schmilzt das Metall schneller und konzentriert die Hitze in einem kleineren Bereich, wodurch die Gefahr einer Verformung des Werkstücks verringert wird.

② Plasma erzeugt glattere Schnittflächen mit weniger Schlacke, was den Bedarf an Nachbearbeitung deutlich reduziert.

③ Beim Schneiden von Werkstücken mit einer Dicke von weniger als 40 mm hat das Plasmaschneiden deutliche Vorteile gegenüber Brennschneiden in Bezug auf Qualität und Geschwindigkeit.

b. Plasmaschneiden ist effizienter:

① Das Plasmaschneiden verkürzt die Perforationszeit erheblich.

② Bei der Verwendung eines Plasmaschneiders ist kein Vorwärmen der Werkstücke erforderlich, was eine direkte Bearbeitung ermöglicht.

③ Wenn Schneidstoffe bei einer Dicke von weniger als 40 mm hat das Plasmaschneiden deutliche Geschwindigkeitsvorteile. Insbesondere beim Schneiden von 20 mm dicken Werkstücken kann ein 200A-Plasmaschneider eine 6-8 mal höhere Schnittgeschwindigkeit erreichen als Brennschneiden.

c. Das Plasmaschneiden hat ein breiteres Anwendungsspektrum:

Plasma kann Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer und andere Metalle schneiden, während Brennschneiden wird hauptsächlich für Kohlenstoffstahl verwendet.

d. Die Schnittgeschwindigkeit, die Schnittqualität und die Gesamtbetriebskosten von Plasmaschneidanlagen sind weitaus geringer als beim Brennschneiden, insbesondere beim Schneiden von Werkstücken mit einer Dicke von weniger als 40 mm.

Vorteile des Plasmaschneidens:

Breiter Schnittbereich, kann alle Bleche. Durch die Verwendung verschiedener Arbeitsgase können verschiedene Metalle geschnitten werden, die mit Autogenschneiden schwer zu schneiden sind, insbesondere Nichteisenmetalle (Edelstahl, Aluminium, Kupfer), Titan, Nickel), mit besseren Schneidergebnissen.

Schnelle Schnittgeschwindigkeit und hohe Effizienz. Die Schnittgeschwindigkeit kann über 10m/min erreichen. Beim Schneiden von Metallen mit geringer Dicke ist das Plasmaschneiden schneller, vor allem beim Schneiden von dünnen Kohlenstoffstahlplatten kann die Geschwindigkeit 5-6 mal höher sein als beim Autogenschneiden.

Die Schnittfläche ist glatt, mit geringer thermischer Verformung und fast ohne Wärmeeinflusszone.

Höhere Schnittpräzision als beim Brennschneiden, Unterwasserschneiden ohne Verformung und Feinplasmaschneiden mit höherer Präzision und niedrigeren Schnittkosten.

Nachteile des Plasmaschneidens:

Die Schnittgenauigkeit von Plasma kann bis zu 1 mm betragen, was nicht so gut ist wie beim Laserschneiden.

Plasmaschneidmaschinen sind jedoch billiger als LaserschneidmaschinenDadurch sind sie für eine grobe Bearbeitung geeignet (es wurden hochpräzise Schneidemaschinen entwickelt).

Das starke Licht des Lichtbogens, der Lärm und der Rauch, die beim Schneiden entstehen, können die Umwelt belasten.

Allerdings, CNC-Technik und Unterwasser-Plasmaschneidtechniken wurden entwickelt, um die Gefährdung der Arbeitnehmer zu verringern.

Ideal zum Schneiden von 4-30 mm dicken Stahlplatten, ohne die Nachteile von langsames Schneiden Geschwindigkeit, große Verformung, starkes Schmelzen der Schneidkante und erheblicher Schlackenaufwurf durch autogenes Schneiden.

Beim Schneiden jedoch dicke Plattenkann der Schnitt V-förmig werden und eine hohe Stromzufuhr erfordern, was zu hohen Energiekosten führt.

Funktionelle Merkmale:

Tragbare Plasmaschneidmaschinen zeichnen sich durch hohe Schnittgeschwindigkeiten, hohe Präzision und niedrige Kosten aus.

Die Gesamtstruktur der Maschine ist vernünftig, robust, einfach zu bedienen und langlebig.

Kleine und saubere Schnittflächen ohne Schlackenaufwurf, wodurch die Notwendigkeit einer Nachbearbeitung entfällt.

High-End-CNC-Systeme sind mit automatischer Lichtbogenzündung und stabiler Leistung ausgestattet.

Die Schneidpräzision erreicht ausgezeichnete Standards, und die Maschine kann mit amerikanischen Hypertherm- oder Feimat-Plasmastromversorgungen ausgestattet werden.

Die Maschine kann auch DXF-Pfaddateien lesen, die von Software wie AUTOCAD durch Konvertierungssoftware erzeugt wurden. Das Steuersystem verwendet ein USB-Flash-Laufwerk für den Austausch von Verarbeitungsdateien, was den Betrieb bequem und schnell macht.

Strukturelle Merkmale:

Technische Merkmale:

Zu den Marken der tragbaren CNC-Plasmaschneidmaschinen gehören RILAND, Panasonic, Tayor, Lincoln, Hypertherm, Jasic, HG, Time, KENDE usw. Dies sind weltweit bekannte Marken von Plasmaschneidmaschinen und ihre Produktqualität ist beruhigend.

Die tragbaren CNC-Schneidemaschinen sind heute technologisch so ausgereift und perfekt, dass die Kunden sie nach der Wahl ihrer bevorzugten Marke sogar selbst installieren und testen können.

Wie wählt man also ein tragbares CNC-Plasmaschneidmaschine die Ihren Bedürfnissen entspricht?

1. Tragbare CNC-Schneidemaschinen bieten zwei Schneidverfahren: Plasmaschneiden und Brennschneiden. Beide Verfahren können auf derselben kompakten Schneidmaschine konfiguriert werden.

2. Das Plasmaschneiden ist das bevorzugte Verfahren zum Schneiden dünner Bleche, da es eine doppelt so hohe Schneidgeschwindigkeit wie das Brennschneiden hat. Daher empfehlen wir unseren Kunden in der Regel, bei der Auswahl einer tragbaren CNC-Schneidmaschine beide Schneidverfahren zu wählen.

3. Tragbare CNC-Schneidemaschinen sind einseitige Antriebsgeräte, die eine hohe Stabilität in Bezug auf die Schienen erfordern. Wenn das Material der Schienen nicht gut ist, wirkt sich dies direkt auf die Schneidwirkung der Anlage aus. Wir wählen Profile aus Aluminiumlegierungen weil sie eine gute Zähigkeit und hohe Stabilität aufweisen.

4. Wenn es um die Auswahl eines numerischen Steuerungssystems geht, glauben manche Leute fälschlicherweise, dass die Ergebnisse umso besser sind, je fortschrittlicher und importierter das System ist.

Das Wichtigste ist jedoch, dass wir das System effektiv bedienen und beherrschen können.

5. Die Wahl des Plasmanetzteils ist für das Plasmaschneiden entscheidend. Manchmal, um die Konfiguration zu erhöhen, empfehlen viele Hersteller den Kunden verschiedene Marken von Plasmanetzteilen und raten ihnen sogar, ein importiertes Netzteil zu wählen. Dies ist ein weiteres Missverständnis.

Bei Plasmastromversorgungen ist die für den Kunden geeignete Schnittstärke angemessen.

Für dicke Bleche ist es am besten, das Brennschneiden zu verwenden, da die Schneidwirkung unabhängig von der Größe der Plasmaleistung nicht so gut ist wie die des Brennschneidens.

Für Plasmanetzteile empfehle ich im Allgemeinen Huayuan, das ein gutes Benutzerfeedback und niedrige Kundendienstraten hat, obwohl unser Unternehmen hauptsächlich mit Plasmanetzteilen handelt. Natürlich ist der Preis auch ohne Gewinn transparent.

6. Vermeiden Sie bei Ihrer Auswahl ausgefallene Empfehlungen und fügen Sie keine unnötigen Funktionen hinzu, die zwar nützlich erscheinen, aber eigentlich überflüssig sind.

Die automatische Zündung kostet beispielsweise weniger als 20 Yuan, aber sie erfordert eine Verkabelung im Inneren unseres Balkens und hat eine hohe Fehlerquote.

Wenn es einmal ein Problem gibt, ist es nicht einfach zu ersetzen oder zu reparieren, und es nimmt außerdem Platz im Balken weg. Die praktische Lösung ist der Kauf einer automatischen Zündvorrichtung für einen Gasherd, die sicher, praktisch und kostengünstig ist.

Bei der Auswahl einer tragbaren CNC-Schneidemaschine ist es ein Tabu, eine zu ausgefallene oder zu umfangreiche Konfiguration zu wählen, was zu übermäßigen Investitionen oder unzureichender Funktionalität führen kann. Beides ist keine gute Wahl.

1. Prüfen Sie, ob die Verbindung zwischen dem Host und der Traverse zuverlässig hergestellt ist.

A. Das Brennschneiden umfasst: eine Anschlussleitung für einen elektrischen Hubmotor; eine Anschlussleitung für ein Sauerstoffmagnetventil zur Steuerung des Schneidens.

B. Zum Plasmaschneiden gehören: eine Anschlussleitung für einen elektrischen Hubmotor; eine Leitung zum Starten des Plasmalichtbogens (diese Leitung verbindet den Schneidkopf mit der Stromversorgung für das Plasmaschneiden).

2. Überprüfen Sie den Stromanschluss.

A. Bei Verwendung des Brennschneidens:

Die Stromversorgung des Schneidwerks ist erforderlich: AC 220V 50/60Hz 1KW.

Prüfen Sie, ob der Netzanschluss des Hosts zuverlässig ist und an eine externe Stromversorgung angeschlossen ist.

B. Bei Verwendung des Plasmaschneidens:

Die Stromversorgung des Schneidwerks ist erforderlich: AC 220V 50/60Hz 1KW.

Anforderungen an die Plasma-Stromversorgung: AC 220V 50/60Hz.

Der Stromversorgungsbedarf für das Plasmaschneiden richtet sich nach dem tatsächlichen Typenschild des verwendeten Plasmanetzteils.

Nach der Überprüfung: Schließen Sie die externe Stromversorgung an → schalten Sie den Netzschalter auf der Rückseite des Schneidmasters ein.

3. Programmeinstellung (dieser Schritt ist für das Brennschneiden und das Plasmaschneiden gleich)

① Übertragen Sie das auf dem Computer erstellte Programm mit einem USB-Flash-Laufwerk auf das Schneidsteuerungssystem. Drücken Sie auf der Hauptschnittstelle beim Systemstart F3 (Bearbeiten) → drücken Sie F3 (USB-Flash-Laufwerk) → verwenden Sie die Tasten (Y+↑) oder (Y-↓) auf dem Bedienfeld der Steuerung, um den Dateinamen zu finden, der in das System übertragen werden soll → drücken Sie F2 (Kopieren). Drücken Sie dann einen beliebigen gelben Pfeil auf beiden Seiten von F1-F6, um zur Startoberfläche zurückzukehren.

② Laden Sie die vorhandenen Dateien zur Verwendung in das Schneidkontrollsystem.

Drücken Sie auf der Hauptschnittstelle beim Systemstart die Taste 3 (Bearbeiten) → drücken Sie F2 (Laden) + verwenden Sie die Tasten (Y+↑) oder (Y-↓) auf dem Bedienfeld des Systems, um den Dateinamen zu finden, der für den Schnitt verwendet werden soll → drücken Sie F2 (Laden).

4. Einstellen der Schnittparameter

① Drücken Sie auf der Hauptschnittstelle beim Systemstart die Taste F4 (Parameter) → drücken Sie die Taste F1 (System) → verwenden Sie die Tasten (Y+↑) oder (Y-↓) auf dem Bedienfeld der Steuerung, um den Pfeil "eins" nach oben oder unten zu bewegen, um das Maschinenmodell auszuwählen. → Drücken Sie (X+一) oder (X-一), um die Schnittart zu wählen. → Drücken Sie nach der Auswahl F6 (Speichern).

② Drücken Sie auf der Hauptschnittstelle beim Systemstart F4 (Parameter) → drücken Sie F4 (Steuerung) → bewegen Sie sich mit den Tasten (Y+↑) oder (Y-↓) auf der Systemsteuerung nach oben und unten.

Stellen Sie jeden Parameter ein: Die Parameterkonfiguration für normales Schneiden ist wie folgt:

| Flamme | Plasma |

| Aufforderung zur Randperforation: Aufforderung zum Schließen | Aufforderung zur Randperforation: Aufforderung zum Schließen |

| Vorwärmzeit: 3000 | Lichtbogenstartverzögerung: 0100.00 |

| Verzögerung beim Anheben der Schneidpistole: 00100 | Hubverzögerung der Schneidpistole: 00000.00 |

| Verzögerung beim Absenken der Schneidbrenner: 00000 | Verzögerung beim Absenken der Schneidpistole: 00000.00 |

| Verzögerung der Zündung: 00000 | Verzögerung der Perforation: 00100.00 |

| Schneidbrenner Liter: 00050 | Kurvengeschwindigkeitsverhältnis: 080%% |

| Tropfen der Schneidbrenner: 00042 | Anstiegszeit der Positionierung: 00000.00 |

| Verzögerung der Perforation: 00000 | Spaltkompensation: 00001.00 (die Hälfte des tatsächlichen Spaltes) |

| Spaltkompensation: 001.0 (die Hälfte des tatsächlichen Spaltes) | Durchdringende Anstiegsverzögerung: 00000.00 |

| Bogenradius der Ecke: 00500.00 | |

| Geschwindigkeit der Kurvenabfahrt: 100% |

Drücken Sie nach der Einstellung jedes Parameters F6 (Speichern).

③ Drücken Sie auf der Hauptschnittstelle des Systemstarts F4 (Parameter) → Drücken Sie F2 (Geschwindigkeit), um die Schnittgeschwindigkeit einzustellen. Die spezifischen Parameter sind wie folgt:

Anfahrgeschwindigkeit: X00100 Y00100

Beschleunigung: X00100 Y00100

Manuelle Geschwindigkeitsbegrenzung: X02000 Y02000

Verarbeitungsgeschwindigkeit: X02000 Y02000

5. Passen Sie die Form an oder Stahlplatte um das Schnittmuster und die tatsächliche Stahlplatte anzupassen. (Bei diesem Schritt werden sowohl Flamme als auch Plasma verwendet).

Richten Sie eine Seite der Stahlplatte auf die Y-Achse der Schneidemaschine aus. Verwenden Sie ein Lineal, um den Abstand von beiden Enden der Stahlplatte in der Nähe der Schneidemaschine zur Maschine zu messen. Richten Sie die Schneidemaschine oder die Stahlplatte je nach den Gegebenheiten vor Ort so aus, dass eine Seite der Stahlplatte auf die Y-Achse der Schneidemaschine ausgerichtet ist.

② Drücken Sie auf der Hauptschnittstelle des Systemstarts F1 (Auto) → Drücken Sie F4 (Grafik) → Drücken Sie F4 (Prozess) → Drücken Sie F1 (Drehen) → Drücken Sie dann entweder F1 (X-Spiegel), 2 (X-Spiegel), 3 (XY-Spiegel) oder F4 (Drehung), um den Startpunkt des Musters und den Schnittpunkt der Stahlplatte in Übereinstimmung zu bringen. (Nachdem Sie F4 (Drehung) gedrückt haben, geben Sie einen Drehwinkel ein und drücken Sie dann "OK".) Wenn sich das Muster in eine unerwünschte Position dreht, drücken Sie F6 (Wiederherstellen) und dann eine andere Taste unter F1 (X-Spiegel), 2 (X-Spiegel), 3 (XY-Spiegel) oder F4 (Drehung), um das Muster zu bearbeiten, bis Sie zufrieden sind. Drücken Sie einen beliebigen gelben Pfeil zwischen F1 und F6, um zum Hauptmenü zurückzukehren.

Drücken Sie im Hauptmenü die Taste F1 (Auto) → Drücken Sie die mit (Y+↑), (Y-↓), (X+→) oder (X-←) gekennzeichneten Tasten auf dem Bedienfeld, um die Brennerdüse in die entsprechende Position zu bewegen, in der das Muster auf der Stahlplatte zu schneiden beginnt. Drücken Sie einen beliebigen gelben Pfeil zwischen F1 und F6, um zum Hauptmenü zurückzukehren. (Während Betrieb der MaschineStellen Sie die Höhe des Brenners mit (S↑) oder (S↓) ein, um zu verhindern, dass er die Stahlplatte berührt).

6. Stellen Sie die Schnittgeschwindigkeit ein.

Drücken Sie im Hauptmenü 1 (Auto) → Drücken Sie die Bedienfeldtaste (F↑), um die Schnittgeschwindigkeit zu erhöhen oder (F,), um sie zu verringern. Die Schnittgeschwindigkeit wird in der oberen linken Ecke des Bildschirms angezeigt.

Die spezifischen numerischen Werte sollten je nach Dicke des Stahlblechs angepasst werden. Die Referenzwerte sind wie folgt:

| Referenzwert der Flamme | Plasma-Referenzwert | |||||

| Schneiddüse Nummer | Schnittstärke mm | Schnittgeschwindigkeit mm/min | Aktuell A | Schnittstärke mm | Schnittgeschwindigkeit mm/min | |

| 00 | 5-10 | 600-450 | 50 | Unter 4 mm | 1500 | |

| 0 | 10-20 | 480-380 | 80 | 5-6 | 1200 | |

| 1 | 20-30 | 400-320 | 100 | 8 | 1100 | |

| 2 | 30-50 | 350-280 | 100 | 10 | 1000 | |

| 3 | 50-70 | 300-240 | 100 | 12 | 700 | |

| 4 | 70-90 | 260-200 | 100 | 16 | 400 | |

| 5 | 90-120 | 210-170 | ||||

| 6 | 120-160 | 180-140 | ||||

| 7 | 160-200 | 150-110 | ||||

| 8 | 200-270 | 120-90 | ||||

| 9 | 270-350 | 90-60 | ||||

| 10 | 350-400 | 70-50 | ||||

Die Daten in der obigen Tabelle gelten für gewöhnliche Kohlenstoffstahlbleche, und die Schnittgeschwindigkeit von anderen Arten von Stahl Platten sollten entsprechend reduziert werden.

7. Prüfen Sie, ob die Gasversorgung zuverlässig ist, und stellen Sie die Flamme ein, wenn Sie sie benutzen.

A. Bei Verwendung einer Flamme:

Prüfen Sie, ob die Gaszufuhrleitungen für Brenngas und Sauerstoff zur Ansaugöffnung der Traverse fest angeschlossen sind; öffnen Sie die Regelventile für jedes Gas und stellen Sie den Gaszufuhrdruck ein (der Sauerstoffdruck sollte 0,5 nicht überschreiten und der Brenngasdruck sollte etwa 0,05 betragen).

Nachdem Sie sich vergewissert haben, dass die Gaszufuhr normal ist, drücken Sie F1 (Automatik) auf der Startschnittstelle, dann drücken Sie (Y+↑), (Y-↓), (X+→-), (X-), um den Schneidbrenner von der Stahlplatte wegzubewegen. Drehen Sie dann die Regelventile für Brenngas und Vorwärmsauerstoff am Schneidbrenner gegen den Uhrzeigersinn und zünden Sie sie.

Nach dem Einstellen der Vorwärmflamme drücken Sie die Taste für den Schneidsauerstoff auf dem Bedienfeld des Steuersystems. Zu diesem Zeitpunkt öffnet sich das Magnetventil zur Steuerung des Schneidsauerstoffs am Schneidbrenner.

Drehen Sie dann das Schneidsauerstoff-Regelventil am Schneidbrenner gegen den Uhrzeigersinn und stellen Sie den Schneidsauerstoff ein.

Drücken Sie erneut die Taste Schneidsauerstoff auf dem Bedienfeld des Steuersystems. Zu diesem Zeitpunkt schließt sich das Magnetventil für die Schneidsauerstoffsteuerung am Schneidbrenner.

B. Bei Verwendung eines Plasmas:

Prüfen Sie, ob die Gasversorgungsleitung, die die Plasma-Stromversorgung mit Druckluft (oder Stickstoff) versorgt, fest angeschlossen ist, und öffnen Sie das Regelventil der Gasversorgung. Stellen Sie den Gasdruckminderer an der Plasmastromversorgung so ein, dass der Gasversorgungsdruck zwischen 0,4 und 0,5 liegt (der Druckminderer sollte häufig überprüft und entleert werden).

Wenn das Plasmanetzteil wassergekühlt ist, überprüfen Sie den Wasserrücklauf und den Wasserstand des Wassertanks.

8. Haltepunkt

(1) Ausfall der Stromversorgung

Wenn der Strom während des normalen Betriebs plötzlich ausfällt, können sich das Gerät und die Stahlplatten nicht bewegen. Schalten Sie die Flamme aus und warten Sie, bis der Strom wieder da ist.

Zünden Sie dann die Maschine und drücken Sie F1 (Automatik) auf der Startschnittstelle. Drücken Sie F6 (Haltepunkt), warten Sie das Vorheizen ab und drücken Sie dann Start (grüne Taste), um mit dem Schneiden fortzufahren.

Wenn sich das Gerät nach dem Drücken der Starttaste (grüne Taste) vorwärts bewegt, aber der Schneidsauerstoff nicht eingeschaltet wird, drücken Sie die Stopptaste (rote Taste), dann F3 (zurück) und warten Sie, bis sich das Gerät zum Haltepunkt zurückbewegt hat, bevor Sie es anhalten.

Drücken Sie nach dem Vorheizen einmal die Sauerstoffschneidetaste auf dem Bedienfeld und dann die Starttaste (grüne Taste), um mit dem Schneiden fortzufahren.

(2) Wenn die Stahlplatte beim Schneiden nicht durchtrennt werden kann:

Wenn die Stahlplatte während des Schneidevorgangs nicht durchgeschnitten werden kann, drücken Sie Stopp (rote Taste) und drücken Sie 3 (zurück), um zu der Position zurückzukehren, an der die Stahlplatte nicht durchgeschnitten werden kann.

Drücken Sie dann Stopp. Wenn Sie sich zu weit nach hinten bewegt haben, drücken Sie F2 (vorwärts), um zur richtigen Position zurückzukehren, dann drücken Sie Stopp (rote Taste) und schließlich Start (grüne Taste), um den Schnitt fortzusetzen.

(3) Wenn ein ganzes Programm zur Hälfte abgeschlossen ist und es Zeit ist, die Arbeit zu verlassen:

Wenn es während des normalen Betriebs an der Zeit ist, die Arbeit zu beenden, der Auftrag aber noch nicht abgeschlossen ist, drücken Sie die Pausetaste (rote Taste), dann F6 (Haltepunkt) und schalten Sie die Maschine aus. Wenn sich das Gerät oder die Stahlplatten während der nächsten Schicht bewegt haben, bewegen Sie den Schneidbrenner zum Haltepunkt, und wenn sich das Gerät oder die Stahlplatten nicht bewegt haben, zünden Sie die Maschine. Drücken Sie F1 (Automatik) auf der Startschnittstelle, dann F6 (Haltepunkt), warten Sie das Vorheizen ab und drücken Sie Start (grüne Taste), um mit dem Schneiden fortzufahren.

Wenn sich das Gerät nach dem Drücken der Starttaste (grüne Taste) vorwärts bewegt, aber der Schneidsauerstoff nicht eingeschaltet wird, drücken Sie die Stopptaste (rote Taste), dann F3 (zurück) und warten Sie, bis sich das Gerät zum Haltepunkt zurückbewegt hat, bevor Sie es anhalten. Drücken Sie nach dem Vorheizen die Taste für den Schneidsauerstoff auf dem Bedienfeld einmal und drücken Sie dann die Starttaste (grüne Taste), um mit dem Schneiden fortzufahren.

(4) Wenn der Schneidbrenner während des Schneidens ausgetauscht oder behandelt werden muss:

Drücken Sie die Stopptaste (rote Taste) und schalten Sie die Flamme aus, ersetzen oder behandeln Sie den Schneidbrenner am Pausenpunkt und drücken Sie dann die Starttaste (grüne Taste), um mit dem Schneiden fortzufahren. Wenn sich das Gerät nach dem Drücken der Starttaste (grüne Taste) vorwärts bewegt, aber der Schneidsauerstoff nicht eingeschaltet wird, drücken Sie die Stopptaste (rote Taste), drücken Sie dann F3 (zurück) und warten Sie, bis sich das Gerät in die Position zurückbewegt, in der die Stahlplatte nicht durchgeschnitten werden kann, bevor Sie anhalten. Nach dem Vorheizen drücken Sie einmal die Taste für den Schneidsauerstoff auf dem Bedienfeld und dann die Starttaste (grüne Taste), um mit dem Schneiden fortzufahren.

② Drücken Sie Stopp (rote Taste) und dann eine der Richtungstasten (Y+↑), (Y-↓), (X+→) oder (X-), um den Schneidbrenner von der Stahlplatte weg zu bewegen, bevor Sie die Flamme ausschalten. Ersetzen oder behandeln Sie den Brenner, zünden Sie ihn und drücken Sie dann auf Start (grüne Taste). Wählen Sie "Stopp nach Rückkehr in den Leerraum", indem Sie (Y+↑) oder (Y-↓) drücken, und drücken Sie dann Start (grüne Taste), um mit dem Schneiden fortzufahren.

Wenn sich das Gerät nach dem Drücken der Starttaste (grüne Taste) vorwärts bewegt, aber der Schneidsauerstoff nicht eingeschaltet wird, drücken Sie die Stopptaste (rote Taste) und dann die Taste 3 (zurück), um in die Position zurückzukehren, in der die Stahlplatte nicht durchgeschnitten werden kann. Wenn Sie zu weit nach hinten gegangen sind, drücken Sie F2 (vorwärts), um in die richtige Position zurückzukehren, drücken Sie dann Stopp (rote Taste) und warten Sie das Vorheizen ab. Drücken Sie einmal die Sauerstoffschneidetaste auf dem Bedienfeld und dann wiederholt die Starttaste (grüne Taste), um mit dem Schneiden fortzufahren.

(5) Wenn der Haltepunkt nicht gefunden werden kann:

Wenn es in der Mitte des Schneidens mehrere Pausen gibt und die aktuelle Grafik auf dem Gerät nicht mit dem tatsächlichen Schnitt übereinstimmt, verwenden Sie die Richtungstasten (Y+↑), (Y-↓), (X+→) oder (X-), um den Schneidbrenner zurück zum Ausgangspunkt des Programms zu bewegen. Kehren Sie zur Startschnittstelle zurück, drücken Sie 3 (Bearbeiten), drücken Sie F2 (Laden), wählen Sie das Programm mit den Richtungstasten (Y+↑), (Y-↓), drücken Sie F2 (Laden), drücken Sie F3 (Speichern), kehren Sie zur Startschnittstelle zurück, drücken Sie F1 (Automatik), drücken Sie F1 (Leerzeile) und warten Sie, bis der Schneidbrenner die entsprechende Position des tatsächlichen Schnitts auf der Programmgrafik und der Stahlplatte erreicht. Drücken Sie dann Stop (rote Taste), zünden Sie die Maschine und drücken Sie Start (grüne Taste), um mit dem Schneiden fortzufahren.

Wenn sich das Gerät nach dem Drücken der Starttaste (grüne Taste) vorwärts bewegt, aber der Schneidsauerstoff nicht eingeschaltet wird, drücken Sie die Stopptaste (rote Taste) und dann F3 (zurück), um zu der Position zurückzukehren, in der die Stahlplatte nicht durchgeschnitten werden kann. Wenn Sie sich zu weit nach hinten bewegt haben, drücken Sie F2 (vorwärts), um in die richtige Position zurückzukehren, drücken Sie dann Stopp (rote Taste) und warten Sie das Vorheizen ab. Drücken Sie einmal auf die Sauerstofftaste auf dem Bedienfeld und dann auf die Starttaste (grüne Taste), um mit dem Schneiden fortzufahren.

1. Beim Betrieb eines tragbaren CNC-PlasmaschneidmaschineWenn der Bediener einige Schneidetechniken beherrscht, kann er mit der Hälfte des Aufwands das doppelte Ergebnis für die Bearbeitungseffizienz der Maschine erzielen und gleichzeitig Schäden an der Ausrüstung vermeiden. Im Folgenden werden wir Ihnen einige Schneidtechniken für tragbare CNC-Plasmaschneidmaschinen vorstellen.

2. Wenn Schneidestahl Schneiden Sie die Platten von der Kante zur Mitte hin und nicht von der Mitte aus. Wenn Sie von der Kante aus beginnen, verlängert sich die Lebensdauer der Verschleißteile. Die richtige Methode besteht darin, die Düse direkt auf die Kante des Werkstücks auszurichten, bevor der Plasmalichtbogen gezündet wird.

Verkürzen Sie die Lichtbogenzündzeit der Schneidmaschine. Der Verbrauch von Düse und Strom ist bei der Zündung des Lichtbogens sehr schnell. Vor dem Start sollte der Brenner innerhalb der Schneiddistanz des Metalls platziert werden.

3. Überlasten Sie die Düse nicht, um sie nicht zu beschädigen. Eine Überlastung der Düse führt schnell zu deren Beschädigung. Die Stromstärke sollte 95% des Arbeitsstroms der Düse betragen. Zum Beispiel sollte die Stromstärke einer 100A-Düse auf 9 eingestellt werden.

4. Berechnen Sie im Voraus einen angemessenen Schneidabstand, um den Verschleiß des Geräts zu verringern. Verwenden Sie entsprechend den Anforderungen der Anleitung einen angemessenen Schneidabstand, d. h. den Abstand zwischen der Schneiddüse und der Werkstückoberfläche. Verwenden Sie beim Einstechen einen Abstand, der doppelt so groß ist wie der normale Schneidabstand oder die Höhe, die der Plasmalichtbogen übertragen kann.

1. Kontrollsystem

Das System der tragbaren Plasmaschneidanlage selbst ist instabil: Dies liegt daran, dass einige Hersteller billige Betriebssysteme ohne relevante Funktionen entwickeln, um die Kosten zu senken, was dazu führt, dass die Geräte in rauen industriellen Umgebungen nicht funktionieren. Darüber hinaus ist die Störfestigkeit des tragbaren Plasmaschneidsystems schwach: Das System muss nicht nur Schneidaufgaben erfüllen, sondern auch hochfrequenten Impulsgruppenstörungen und anderen Störquellen in rauen Umgebungen widerstehen. Zusätzlich zu den verschiedenen vorbeugenden Maßnahmen innerhalb des Systems sollten die mit dem System verbundenen Verbindungsleitungen abgeschirmt und isoliert werden.

2. Betrieb und Verwendung

Die falsche Bedienung des Systems durch den Bediener: Falsche Bedienung kann ebenfalls zu einem Absturz oder einer Fehlfunktion der tragbaren CNC-Schneidemaschine führen. Die richtige Bedienung besteht darin, während des normalen Schneidens nicht willkürlich andere Tasten zu drücken.

3. Hochfrequenz-Störungen

Es gibt starke externe Störquellen: In Fabriken erzeugen viele Geräte selbst eine große Menge an elektromagnetischen und gepulsten Störgruppen, z. B. Schweißmaschinen, Plasmaschneidmaschinen usw. Diese Störquellen dringen direkt in das Schneidmaschinensystem ein und verursachen unterschiedlich starke Auswirkungen, die das System sofort zerstören können. Die tragbare CNC-Schneidmaschine sollte in einem Abstand von ≥10 m von Störquellen (Gruppen) aufgestellt werden.

Das Plasmaschneiden kann in Kombination mit verschiedenen Arbeitsgasen Metalle schneiden, die sich mit dem Sauerstoffschneiden nur schwer schneiden lassen, insbesondere Nichteisenmetalle (Edelstahl, Aluminium, Kupfer, Titan, Nickel), was zu besseren Schneideffekten führt.

Plasmaschneidmaschinen werden in verschiedenen Industriezweigen eingesetzt, z. B. in der Automobilindustrie, bei Lokomotiven, Druckbehältern, in der chemischen Industrie, in der Nuklearindustrie, bei allgemeinen Maschinen, im Maschinenbau, bei Stahlkonstruktionen, auf Schiffen und in anderen Bereichen.

Die am häufigsten verwendeten Verfahren sind das konventionelle Plasmaschneiden und das Luftplasmaschneiden.

Generell sind tragbare Plasmaschneidanlagen eine praktische und universelle Lösung für die Metallschneideindustrie. Durch ihr geringes Gewicht, ihre Tragbarkeit und ihre Benutzerfreundlichkeit sind sie zum bevorzugten Werkzeug für professionelle Metallverarbeiter und Hobbyisten gleichermaßen geworden.

Wenn Sie die Hinweise in diesem ultimativen Leitfaden befolgen, können Sie eine tragbare Plasmaschneidmaschine auswählen, die Ihren Bedürfnissen und Ihrem Budget entspricht, und sie sicher und effektiv einsetzen.

Egal, ob Sie Heimwerkerprojekte, kleine Reparaturarbeiten oder große Industrieprojekte durchführen, mit tragbaren Plasmaschneidmaschinen können Sie Zeit, Geld und Energie sparen. Daher ist die Investition in eine hochwertige tragbare Plasmaschneidmaschine eine gute Wahl.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.