In den letzten Jahren hat die Bedeutung von Laserschneidmaschinen für das Wachstum der Blechindustrie zugenommen. Der Schneidprozess umfasst sechs praktische Funktionen, die, wenn sie genutzt werden, die Verarbeitungseffizienz und Schneidleistung der Laserschneidmaschine erheblich verbessern können.

Leapfrog ist ein Begriff, der beim Laserschneiden verwendet wird, um die Bewegung des Schneidkopfs zwischen den Schnitten zu beschreiben. Bei diesem Verfahren bewegt sich der Schneidkopf nach dem Schneiden von Loch 1 von Punkt A zu Punkt B, um Loch 2 zu schneiden. Während dieser Bewegung ist der Laser ausgeschaltet, und die Maschine läuft, ohne tatsächlich zu schneiden, was als Leerlauf bezeichnet wird.

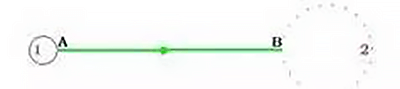

Die frühen Laserschneider hatten einen spezifischen Leerlaufprozess, wie unten dargestellt. Der Schneidkopf führte während des Leerlaufs drei aufeinander folgende Aktionen aus: Er stieg auf eine sichere Höhe, nivellierte sich, um über Punkt B zu gelangen, und senkte sich dann ab.

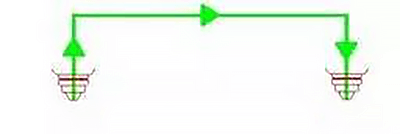

Eine Verringerung der Leerlaufzeit kann die Effizienz der Maschine erhöhen. Um dies zu erreichen, können die drei Aktionen des Leerlaufs (Anheben, Nivellieren und Absenken) gleichzeitig ausgeführt werden. Während der Bewegung von Punkt A zu Punkt B hebt der Schneidkopf an und nähert sich Punkt B, und gleichzeitig senkt er sich ab. Durch diese gleichzeitige Ausführung von Aktionen wird die Leerlaufzeit verkürzt, wie in der Abbildung unten dargestellt.

Die Leerlaufbewegung des Schneidkopfes gleicht einem Bogen, den ein Frosch beim Springen zieht. Dies wird als ein bemerkenswerter technischer Fortschritt in der Entwicklung von Laserschneiden Maschinen. Beim Froschsprung wird nur die Zeit für die flache Bewegung von Punkt A nach Punkt B benötigt, so dass die Zeit für den Auf- und Abstieg entfällt. So wie ein Frosch springt, um seine Nahrung zu fangen, ist das "Fangen" für die Froschsprungfunktion in Laserschneiden Maschinen ist eine hohe Effizienz. Derzeit, Laserschneidmaschinen ohne die Funktion des Froschhüpfens werden nicht mehr als Mainstream angesehen.

Beim Schneiden verschiedener Materialien ist es entscheidend, dass der Fokus des Laserstrahls auf verschiedene Bereiche des Werkstückquerschnitts fällt. Um dies zu erreichen, muss die Position des Brennpunkts angepasst werden, was als Fokusjustierung bezeichnet wird.

Früher wurden Laserschneidmaschinen hauptsächlich manuell fokussiert. Heute bieten jedoch viele Hersteller Maschinen mit automatischer Fokussierung an.

Manche Leute denken vielleicht, dass es ausreicht, die Höhe des Schneidkopfs zu verstellen, um die Fokusposition zu ändern. Dies ist jedoch nicht der Fall. Der Abstand zwischen der Düse und dem Werkstück (Düsenhöhe) bleibt während des Schneidprozesses konstant bei etwa 0,5 bis 1,5 mm, was bedeutet, dass der Schneidkopf nicht angehoben oder abgesenkt werden kann, um den Fokus einzustellen.

Außerdem ist die Brennweite der Fokussierlinse unveränderlich, so dass sie nicht zur Einstellung des Fokus verwendet werden kann. Die einzige Möglichkeit, die Fokusposition zu ändern, besteht darin, die Position der Fokussierlinse zu ändern. Wenn die Fokussierlinse abgesenkt wird, wird auch die Fokusposition abgesenkt und andersherum. Bei dieser Methode der Schärfeeinstellung wird die Fokussierlinse mit Hilfe eines Motors nach oben und unten bewegt, was eine automatische Fokussierung ermöglicht.

Eine andere Möglichkeit der automatischen Fokussierung besteht in der Verwendung eines Reflektors mit variabler Krümmung oder einer verstellbaren Linse, die vor dem Eintritt des Strahls in die Fokussierlinse angebracht wird. Durch Änderung der Krümmung des Reflektors wird der Divergenzwinkel des reflektierten Strahls verändert und damit die Fokusposition, wie in der Abbildung dargestellt.

Mit der Autofokus-Funktion kann die Effizienz von Laserschneidmaschinen erheblich verbessert werden. Die Bearbeitungszeit für dicke Platten kann erheblich reduziert werden, da die Maschine den Fokus schnell und automatisch auf die am besten geeignete Position für Werkstücke mit unterschiedlichen Materialien und Dicken einstellen kann. Das Ergebnis sind eine höhere Produktivität und präzisere Schnitte.

Wie in der Abbildung dargestellt, kann es beim Schneiden von Blechen, die schräg auf den Tisch gelegt werden, zu Ausschuss kommen. Wenn jedoch der Neigungswinkel und der Ursprung des Bogens erkannt werden können, kann der Schneidevorgang so angepasst werden, dass er dem Winkel und der Position des Bogens entspricht, wodurch der Ausschuss verringert wird.

Um dieses Problem zu lösen, wurde eine Funktion namens "automatische Kantenfindung" entwickelt. Wenn sie aktiviert ist, beginnt der Schneidkopf am Punkt P und erkennt automatisch drei Punkte an den beiden vertikalen Seiten des Bogens, P1, P2 und P3, und berechnet dann den Neigungswinkel (A) und den Ursprung des Bogens.

Dank dieser Funktion wird die Effizienz der Maschine verbessert, da das zeitaufwändige manuelle Einstellen des Werkstücks entfällt, insbesondere in Anbetracht des Gewichts des Werkstücks (mehrere hundert Kilogramm).

Eine Hochleistungs-Laserschneidmaschine ist ein komplexes System, das Licht, Maschinen und Elektrizität miteinander verbindet und oft auch subtile Feinheiten aufweist. Schauen wir uns diese subtilen Aspekte einmal genauer an.

Das konzentrierte Lochstechen, auch als Vorlochstechen bezeichnet, ist ein von den Funktionen der Maschine unabhängiger Prozess.

Beim Schneiden dickerer Bleche mit einem Laser durchläuft jede Kontur des Schneidprozesses zwei Stufen: Einstechen und Schneiden.

Konventionelles Verfahren (Punkt A Perforation → Schnittprofil 1 → Punkt B Perforation → Schnittprofil 2 → ...).

Bei der zentralen Perforation wird die Perforation des gesamten Stahlblechs zentral durchgeführt, bevor mit dem Schneiden begonnen wird.

Konzentriertes Piercing-Verfahren (vollständiges Durchstechen aller Konturen → Rückkehr zum Ausgangspunkt → Schneiden aller Konturen).

Die Gesamtweglänge der Maschine ist beim konzentrierten Einstechen länger als bei herkömmlichen Bearbeitungsmethoden.

Warum wird also ein zentrales Lochstechen verwendet? Einer der Gründe ist die Vermeidung von Überhitzung.

Während des Einstechens in ein dickes Blech staut sich die Wärme um die Einstechstelle. Wenn unmittelbar nach dem Einstechen geschnitten wird, kann es zu einer Überhitzung kommen.

Durch das zentralisierte Einstechen hat die Wärme genügend Zeit, um sich zu verflüchtigen, bevor das Schneiden nach Abschluss aller Einstiche erneut durchgeführt wird. Dies hilft, das Phänomen der Überhitzung zu vermeiden.

Zentralisiertes Einstechen kann die Verarbeitungseffizienz erhöhen. Derzeit gibt es noch viele Laserschneidmaschinen, die keine automatische Fokussierung haben.

Beim Schneiden dicker Bleche sind die Prozessparameter (wie Lasermodus, Leistung, Düsenhöhe, Hilfsgasdruck usw.) während der Einstech- und Schneidphasen unterschiedlich. Die Düsenhöhe ist beim Einstechen höher als beim Schneiden.

Bei herkömmlichen Verfahren (z. B. Einstechen von Profil 1, dann Schneiden von Profil 1, dann Einstechen von Profil 2, dann Schneiden von Profil 2 usw.) ist die Laserstrahlfokus muss manuell auf die optimale Position zum Schneiden eingestellt werden, um Qualität und Effizienz zu gewährleisten. Diese manuelle Einstellung kann ein Alptraum sein, da der Fokus während des gesamten Prozesses mehrfach von der Lochstech- in die Schneideposition gewechselt werden muss. Infolgedessen dauert das Lochstechen länger, weil sich der Fokus nicht in der optimalen Position befindet.

Beim zentralisierten Einstechen kann der Fokus jedoch zunächst auf eine geeignete Einstechposition eingestellt werden. Nach Abschluss des Lochstechens kann die Maschine angehalten werden, und die Fokusposition kann auf die optimale Schneidposition geändert werden. Auf diese Weise kann die Einstechzeit um mehr als die Hälfte reduziert und die Effizienz erheblich gesteigert werden. Bei Bedarf können auch andere Prozessparameter angepasst oder zwischen zentralem Einstechen und Schneiden gewechselt werden (z. B. können Luft und Dauerstrich zum Einstechen und Sauerstoff zum Schneiden verwendet werden, wobei genügend Zeit für den Gaswechsel dazwischen bleibt).

Die Linse für den Fokusantrieb wird oft als F-Achse bezeichnet. Man kann sie auch als H-Achse (Hand) "Zoom" bezeichnen, wenn der manuelle Zoom für zentrales Einstechen und Schneiden verwendet wird.

Zentralisiertes Lochstechen birgt auch Risiken. Wenn es beim Schneiden zu einer Kollision kommt, die eine Verschiebung des Blechs verursacht, kann der ungeschnittene Teil verloren gehen. Dieses Verfahren erfordert die Unterstützung durch ein automatisches Programmiersystem.

Während der LaserschneidverfahrenDas Blech wird durch eine gezahnte Stützleiste fixiert. Wenn die geschnittenen Teile zu klein sind, fallen sie möglicherweise nicht durch die Lücke in der Stützleiste. Wenn sie zu groß sind, um von den Stützleisten gehalten zu werden, können sie aus dem Gleichgewicht geraten und sich verziehen. Dies kann dazu führen, dass der Schneidkopf mit hoher Geschwindigkeit zusammenstößt, was einen Stillstand oder eine Beschädigung des Schneidkopfs zur Folge hat.

Dieses Problem kann durch das "Brücken- (Mikrofugen-) Schneidverfahren" gelöst werden. Bei der Programmierung des Laserschneidens von Grafiken wird die geschlossene Kontur an mehreren Stellen absichtlich unterbrochen, damit die Teile nach dem Schneiden mit dem umgebenden Material verbunden bleiben, ohne abzufallen. Diese Unterbrechungen werden als "Brückenstellen" bezeichnet.

Dieser Vorgang wird auch als "Bruchstellen" oder "Mikrofugen" bezeichnet (ein Begriff, der sich aus einer wörtlichen Übersetzung von MicroJoint ableitet). Der Abstand der Bruchstelle, der etwa 0,2 bis 1 mm beträgt, ist umgekehrt proportional zur Dicke des Blechs.

Je nach Blickwinkel wird eine andere Terminologie verwendet:

Brücken verbinden das Teil mit dem umgebenden Material, und die fortschrittliche Programmiersoftware fügt automatisch die entsprechende Anzahl von Brücken auf der Grundlage der Länge des Profils hinzu.

Es ist möglich, zwischen Innen- und Außenkonturen zu unterscheiden und zu bestimmen, ob Brückenstellen hinzugefügt werden sollen. Innenkonturen (Schrott) ohne Stegstellen fallen ab, während Außenkonturen (Teile) mit Stegstellen am Grundmaterial haften bleiben und nicht abfallen, so dass eine Sortierung nicht erforderlich ist.

Wenn die Konturen benachbarter Teile gerade Kanten und den gleichen Winkel haben, können sie zu einer einzigen geraden Linie zusammengefasst und nur einmal geschnitten werden. Dies wird als "gemeinsamer Kantenschnitt" bezeichnet.

Das Schneiden an der gemeinsamen Kante reduziert die Schnittlänge und verbessert die Effizienz des Prozesses erheblich. Die Teile müssen nicht rechteckig sein, wie in der Abbildung unten gezeigt.

Die blauen Linien in der Abbildung sind gemeinsame Kanten.

Das gemeinsame Schneiden spart nicht nur Zeit beim Schneiden, sondern verringert auch die Anzahl der Durchstiche. Die Vorteile liegen auf der Hand.

Wenn z.B. durch das Schneiden von Kanten 1,5 Stunden pro Tag eingespart werden, sind das etwa 500 Stunden pro Jahr. Bei Gesamtkosten von $100 pro Stunde entspräche dies zusätzlichen $50.000 pro Jahr.

Das Schneiden von Kanten erfordert den Einsatz einer intelligenten automatischen Programmiersoftware.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.