El láser es un tipo de luz que se intensifica mediante estimulación para emitir radiación. Sus propiedades, como la buena direccionalidad, el alto brillo y la naturaleza monocromática, lo hacen ampliamente aplicable en diversos campos, como el corte por láser, la soldadura, el grabado, la perforación y el marcado, entre otros.

Las aplicaciones láser se consideran uno de los campos más prometedores y en expansión. Entre sus diversas aplicaciones, corte por láser destaca como un proceso técnico clave. Hay dos tipos principales de corte por láser: láser pulsado, que es adecuado para cortar materiales metálicosy láser continuo, ideal para materiales no metálicos.

En la industria del automóvil, la tecnología de corte por láser ha encontrado una importante aplicación. A continuación se ofrece una visión general del uso de la tecnología de corte por láser.y en la industria del automóvil.

El corte por láser es un proceso que utiliza un rayo láser de alta densidad para calentar el material hasta varios miles o diez mil grados centígrados en un breve periodo de tiempo. Esto hace que el material se funda o se vaporice, y a continuación un gas a alta presión expulsa el material fundido o vaporizado fuera de la línea de corte, dando como resultado un corte limpio.

En la producción de piezas de automoción, el corte por láser presenta varias ventajas:

(1) Alta precisión: La precisión de posicionamiento es de aproximadamente 0,05 mm.

(2) Corte estrecho: El haz láser se enfoca en un punto pequeño, lo que da lugar a una alta densidad de potencia que calienta el material hasta el punto de vaporización. Esto forma pequeñas hendiduras continuas con una anchura muy estrecha.

(3) Superficie lisa: La superficie de corte es lisa y sin rebabas.

(4) Velocidad rápida: La velocidad de corte es mucho mayor que la del corte por hilo.

(5) Buena calidad de corte: Sin corte por contacto y con un impacto térmico mínimo en el filo de corte, hay poca o ninguna deformación térmica de la pieza de trabajo, y la corte generalmente no requiere un tratamiento secundario.

(6) No se daña la pieza de trabajo: El cabezal de corte láser no entra en contacto con la pieza de trabajo, evitando cualquier arañazo o daño.

(7) Versatilidad del material: La dureza del material no afecta a la proceso de corte por láser, lo que permite cortar acero, acero inoxidable, aleaciones de aluminio, carburo cementado y otros materiales.

(8) Flexibilidad de formas: El proceso de corte por láser puede programarse para cortar cualquier gráfico o forma, incluidos tubos y otros perfiles.

(9) Reducción de la inversión en troqueles: El corte por láser no requiere troqueles, lo que reduce el coste de inversión y mantenimiento.

(10) Ahorro de material: Con la programación informática, se puede utilizar todo el tablero para fabricar productos de diferentes formas, lo que mejora el aprovechamiento del material.

(11) Ciclo de desarrollo más corto: Los nuevos productos pueden desarrollarse más rápidamente sin necesidad de matrices de fabricación.

(12) Corte de materiales no metálicos: El proceso de corte por láser también puede utilizarse para cortar materiales no metálicos.

Existen varios tipos de láser equipo de corte, incluyendo:

(1) Plano máquina de corte por láser: Este tipo de máquina está especialmente diseñada para cortar piezas planas.

(2) Máquina de corte por láser tridimensional: Esta máquina es capaz de cortar piezas de trabajo con formas tridimensionales.

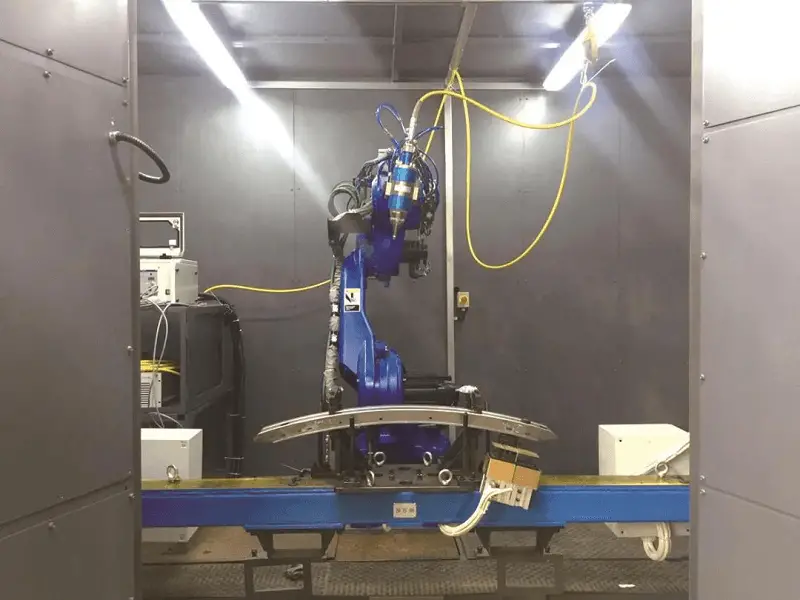

(3) Robot de corte por láser (Figura 1): Este tipo de láser es capaz de cortar piezas tridimensionales complejas.

Fig.1 Estación de trabajo del robot de corte por láser

Con el crecimiento de la industria del automóvil, el uso de robots de corte por láser está cada vez más extendido. Este tipo de equipo de corte por láser es capaz de cortar tanto piezas planas como piezas sencillas en 3D. A continuación se describen los componentes de una estación de trabajo robotizada de corte por láser:

(1) Robot de trayectoria de alta precisión: Este componente proporciona alta precisión, alta velocidad y procesamiento tridimensional al tiempo que reduce los costes.

(2) Generador láser: Existen tres tipos de generadores láser: generador láser de estado sólido, generador láser de gas y láser de fibra generador. El generador láser es el dispositivo que produce la fuente láser.

(3) Refrigerador: Este componente se utiliza para refrigerar el generador láser.

(4) Cable de fibra óptica: Este componente se utiliza para transmitir el haz láser.

(5) Cabezal de corte: Este componente incluye principalmente piezas como una cavidad, un soporte de lente de enfoque, un espejo de enfoque, un sensor capacitivo y una boquilla de gas auxiliar.

(6) Mesa de trabajo: Este componente se utiliza para sujetar la pieza a cortar y puede moverse con precisión según el programa de control, accionado por un servomotor.

(7) CNC: Este componente controla los movimientos de los ejes X, Y y Z de la mesa y también controla la potencia de salida del láser.

(8) Plataforma de manipulación: Este componente controla todo el proceso de trabajo de la unidad de corte.

(9) Cilindros de gas: Estos componentes incluyen cilindros de medio de trabajo y cilindros auxiliares para la máquina de corte por láser.

(10) Compresor de aire: Este componente se utiliza para suministrar aire comprimido.

(11) Secadores y filtros de refrigeración del aire: Estos componentes se utilizan para eliminar la humedad y las impurezas del aire comprimido.

(12) Equipo auxiliar: Incluye componentes como un extractor y un colector de polvo.

La siguiente ilustración muestra el uso de robots de corte por láser en la producción de componentes de automoción.

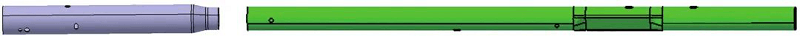

Como se muestra en la figura 2, la pieza se fabrica cortando con láser todos los orificios del tubo, con 4 orificios en la parte izquierda y 5 orificios en la parte derecha.

Debido al elevado número de agujeros y a los distintos tamaños de los mismos, el uso de un punzón requiere una compleja configuración de herramientas y un número relativamente elevado de matrices, lo que conlleva una inversión considerable y un mantenimiento frecuente que requiere mucho tiempo y mano de obra. Además, puede dar lugar a productos de calidad inferior, que requieren una inspección de calidad especial para evitarlo.

La tecnología de corte por láser, por su parte, puede reducir significativamente la inversión de capital en troqueles y aportar las siguientes ventajas:

Fig.2 Partes del tubo

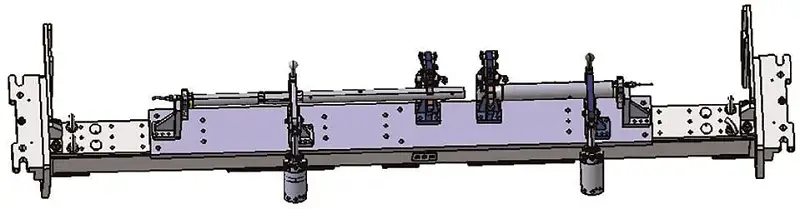

Para garantizar la precisión del posicionamiento de la pieza, debe utilizarse una fijación de posicionamiento (como se muestra en la figura 3). La estructura de la fijación consta de tres partes:

En conclusión, la estructura de la luminaria es sencilla, fácil de manejar y rentable, lo que la convierte en una solución práctica.

Fig.3 Dispositivo de posicionamiento para la fabricación de piezas de tubería

Como muestra la figura 4, la pieza requiere el corte de dos grandes orificios y dos extremos, lo que provocaría distorsiones si se troquelara con una matriz. Para evitarlo, se recurre al corte por láser para garantizar la calidad de la pieza.

Cortar los agujeros es relativamente sencillo, pero cortar y mecanizar el extremo del perfil es todo un reto. El perfil tiene una sección transversal en forma de B que requiere cortes de 360 grados en cada dirección.

Por lo tanto, es necesario que la cabezal de corte láser tener la capacidad de girar 360 grados y disponer de espacio suficiente para ello. Si hay poco espacio en la dirección normal, se puede utilizar un pequeño corte en ángulo sin afectar a la pieza.

El ajuste de la trayectoria de corte del cabezal de corte requiere un proceso continuo de ensayo y error para garantizar la calidad de la pieza, al tiempo que se reducen los costes de fabricación y se mejora la eficacia de la producción.

Fig. 4 Piezas fabricadas con perfiles

La figura 5 muestra el dispositivo de corte por láser para esta pieza. Su diseño es similar al de la fijación para el tubo y consta de tres componentes:

El mecanismo de posicionamiento emplea un pasador de posicionamiento accionado por cilindro que puede moverse hacia delante y hacia atrás, lo que facilita la recogida y colocación de la pieza.

Fig. 5 Dispositivo de posicionamiento fijado a la mesa

Estos dos ejemplos de útiles de corte por láser son relativamente sencillos en comparación con las matrices y ambos se componen de tres partes: una placa fija, un dispositivo de posicionamiento y un dispositivo de sujeción.

Demuestra que la implantación de robots de corte por láser puede hacer frente a numerosos retos en la producción de componentes de automóviles y aportar numerosas ventajas.

En resumen, el corte por láser se ha convertido en una ventaja destacada en el campo de la transformación del automóvil por su capacidad para reducir costes y mejorar la calidad de los coches.

El uso de procesamiento láser Las estaciones de trabajo robotizadas en la industria del automóvil son cada vez más comunes, y abarcan no sólo el corte por láser, sino también la soldadura por láser, el marcado por láser, el grabado por láser y el procesamiento de materiales no metálicos.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.