Imagine una máquina capaz de dar forma al metal con precisión y mínima intervención humana, produciendo incansablemente piezas complejas para industrias como la aeroespacial y la del automóvil. Esta es la esencia de las máquinas CNC (control numérico por ordenador). En este blog, profundizamos en los componentes y funciones clave de las máquinas CNC, explorando cómo revolucionan la fabricación moderna. Al conocer estas avanzadas herramientas, comprenderá mejor el papel fundamental que desempeñan en la mejora de la eficacia de la producción y la calidad de los productos en el competitivo mercado actual.

Con el continuo avance de la producción social y la tecnología, surgen sin fin nuevos productos industriales.

La industria de fabricación de maquinaria, como columna vertebral de la industria nacional, cuenta con productos cada vez más sofisticados, en particular los componentes mecánicos requeridos en campos como el aeroespacial, la navegación y el militar, que exigen mayor precisión, más formas complejasy, a menudo, lotes más pequeños.

La transformación de estos productos requiere frecuentes modificaciones o ajustes de los equipos.

Las máquinas herramienta ordinarias o las máquinas herramienta automáticas altamente especializadas no son capaces de cumplir estos requisitos.

Al mismo tiempo, las empresas de producción se enfrentan a una mayor competencia en el mercado y necesitan urgentemente mejorar la eficiencia de la producción, la calidad de los productos y reducir los costes de producción.

En este escenario surgió un nuevo tipo de equipo de producción, la máquina herramienta de control numérico.

Integra los avances técnicos de los ordenadores electrónicos, el control automático, los servoaccionamientos, la medición de precisión y las nuevas estructuras mecánicas, formando los cimientos de la futura industria mecánica y apuntando hacia la dirección de desarrollo de los equipos de fabricación mecánica.

El desarrollo de Máquina CNC en Estados Unidos. En 1948, Parsons Co. tuvo una idea preliminar para desarrollar a CNC mientras trabajaba en un proyecto para crear una máquina herramienta para procesar la plantilla de inspección de los perfiles de las palas de los helicópteros. Al año siguiente, con el apoyo del Departamento de Logística de las Fuerzas Aéreas de Estados Unidos, Parsons se asoció oficialmente con el Laboratorio de Servomecanismos del Instituto Tecnológico de Massachusetts para iniciar el desarrollo de Máquinas herramienta CNC.

Tras tres años de investigación, en 1952 se fabricó con éxito el primer prototipo de prueba del mundo de una máquina herramienta CNC. Se trataba de una fresadora de interpolación lineal de tres coordenadas con sistema de control continuo, basada en el principio del multiplicador de impulsos. Su sistema de control numérico utilizaba todos los componentes de tubos electrónicos, y su dispositivo de control numérico era más grande que la propia máquina.

Tras tres años más de mejoras e investigación en programación automática, la máquina-herramienta estuvo lista para las pruebas en 1955. Otros países, como Alemania, Gran Bretaña, Japón, la antigua Unión Soviética y Suecia, no tardaron en seguir su ejemplo y empezaron a investigar, desarrollar y producir máquinas-herramienta CNC.

En 1959, Keaney & Trecker de Estados Unidos desarrollaron con éxito el primer Centro de Mecanizado, una máquina herramienta CNC con un dispositivo de cambio automático de herramientas y una mesa giratoria que podía procesar múltiples planos de una pieza de trabajo en una sola operación. sujeción proceso.

Hasta finales de los años 50, las máquinas herramienta CNC se limitaban a aplicaciones industriales militares y de aviación, principalmente debido al coste y a otros factores. La mayoría de las máquinas disponibles eran de control continuo. En la década de 1960, la aplicación de transistores mejoró la fiabilidad de Sistemas CNC y redujeron su coste, lo que hizo posible que algunas industrias civiles empezaran a desarrollar máquinas herramienta CNC, sobre todo máquinas de control de posicionamiento por puntos, como taladradoras y punzonadoras.

Desde entonces, la tecnología de control numérico se ha aplicado no sólo a máquinas herramienta, sino también a soldadoras, oxicortadoras, etc., ampliando continuamente su gama de aplicaciones.

El desarrollo de las máquinas herramienta CNC ha pasado por cinco etapas desde su exitosa creación en Estados Unidos en 1952. Con los avances en las tecnologías electrónica, informática, de control automático y de medición de precisión, las máquinas herramienta CNC han evolucionado y mejorado continuamente.

La primera generación de máquinas herramienta CNC (1952-1959) utilizaba un dispositivo especial de control numérico (Numerical Control, NC).

En la segunda generación (1959-1965) se adoptaron los sistemas NC con circuitos de transistores.

En la tercera generación (1965-1970), se utilizaron sistemas NC con circuitos integrados de tamaño pequeño y mediano.

La cuarta generación (1970-1974) vio la implantación de sistemas de control numérico por ordenador (CNC) con circuitos integrados a gran escala.

La quinta generación (1974-presente) utiliza sistemas controlados por microordenador (MNC).

Recientemente, la madurez de la microelectrónica y la tecnología informática ha llevado a la creación de sistemas de control numérico directo por ordenador (DNC), sistemas de fabricación flexible (FMS) y sistemas de fabricación integrados por ordenador (CIMS). Estos avanzados sistemas de producción automática se basan en máquinas herramienta CNC y representan la futura dirección de su desarrollo.

(1) Sistema de control numérico directo por ordenador

El sistema de control numérico directo (DNC) utiliza un ordenador para programar automáticamente varias máquinas herramienta CNC. Los resultados de la programación se transmiten directamente a la caja de control de cada máquina herramienta a través de una línea de datos.

El ordenador central dispone de una amplia capacidad de memoria, lo que le permite almacenar, gestionar y controlar eficazmente numerosos programas de piezas.

Gracias a su sistema operativo de tiempo compartido, el ordenador central puede gestionar y controlar simultáneamente un grupo de máquinas herramienta CNC, lo que le ha valido el apelativo de "sistema de control de grupo informático".

Actualmente, cada máquina herramienta CNC del sistema DNC tiene su sistema CNC independiente y está conectada al ordenador central para conseguir un control jerárquico, en lugar de permitir que el ordenador controle todos los dispositivos CNC a la vez.

Con el avance de la tecnología DNC, el ordenador central se utiliza ahora no sólo para programar piezas y controlar el procesamiento de las máquinas herramienta CNC, sino también para controlar aún más la transmisión de piezas de trabajo y herramientas, lo que da lugar a una línea de producción automática controlada por ordenador de máquinas herramienta CNC. Esto proporciona condiciones favorables para el crecimiento de sistemas de fabricación flexibles.

(2) Sistema de fabricación flexible

El sistema de fabricación flexible (FMS) también se denomina "línea automática de control por grupo informático". Conecta un grupo de máquinas herramienta CNC con una línea automática de sistema de transmisión y se coloca bajo el control de un único ordenador, formando un sistema de fabricación completo.

El FMS se caracteriza por un ordenador maestro que gestiona el hardware y el software de todo el sistema. Utiliza el modo DNC para controlar dos o más máquinas de centros de mecanizado CNC y programa y transfiere automáticamente las piezas de trabajo entre las máquinas.

La carga y descarga automática de piezas puede realizarse mediante el uso de dispositivos como mesas de trabajo intercambiables o robots industriales, lo que permite producir las 24 horas del día con una supervisión mínima.

Por ejemplo, un FMS de FANUC en Japón incluye 60 máquinas herramienta CNC, 52 robots industriales, dos transportadores automáticos no tripulados y un almacén automático. Este sistema tiene capacidad para procesar 10.000 servomotores al mes.

(3) Sistema de fabricación integrado por ordenador

El Sistema Integrado de Fabricación por Ordenador (CIMS) es un sistema de fabricación flexible e integrado que emplea la tecnología informática más avanzada para controlar todo el proceso, desde los pedidos hasta el diseño, el proceso, la fabricación y las ventas. Todo ello con el objetivo de lograr una gran eficacia mediante la integración de los sistemas de información.

El CIMS se ha ido perfeccionando gradualmente a partir de la automatización de los procesos de producción, como el diseño asistido por ordenador, la planificación de procesos asistida por ordenador, la fabricación asistida por ordenador y los sistemas de fabricación flexible, junto con el desarrollo de otros sistemas de información de gestión.

Cuenta con las capacidades de análisis y control de varios sistemas informáticos y de software, lo que le permite enlazar las actividades de producción de toda la planta y, con el tiempo, lograr una automatización completa en toda la instalación.

Desde 1958, el Instituto de Investigación de Máquinas-Herramienta de Pekín y la Universidad de Tsinghua desarrollaron por primera vez máquinas-herramienta CNC y fabricaron con éxito la primera máquina-herramienta CNC de tubo electrónico.

De 1965 a principios de la década de 1970, se inició el desarrollo del sistema de control numérico de transistores, y se lograron desarrollos exitosos de la fresadora de control numérico de cono dividido y de la mortajadora de engranajes no circulares. También se llevaron a cabo investigaciones sobre la programación automática para el mecanizado de piezas planas con fresadora de control numérico.

De 1972 a 1979, las máquinas herramienta CNC entraron en la fase de producción y uso. La Universidad Tsinghua desarrolló con éxito el sistema CNC de circuito integrado, y se llevó a cabo la investigación y aplicación de la tecnología de control numérico en diversos campos como el torneado, fresado, mandrinado, rectificado, procesamiento de engranajes y mecanizado eléctrico. También se desarrolló la máquina herramienta de centro de mecanizado CNC, y se produjeron y suministraron al mercado pequeños lotes de fresadoras de mesa elevadora CNC y máquinas de procesamiento de engranajes CNC.

A partir de la década de 1980, con la aplicación de la política de reforma y apertura, China introdujo avanzadas Tecnología CNC de países como Japón, Estados Unidos y Alemania. El Instituto de Investigación de Máquinas-Herramienta de Pekín importó la tecnología de fabricación de los productos de las series FANUC3, FANUC5, FANUC6 y FANUC7 de la empresa japonesa FANUC, y el Instituto de Investigación de Máquinas-Herramienta de Shanghai introdujo el sistema de control numérico MTC-1 de GE.

Basándose en la introducción, digestión y absorción de tecnologías avanzadas extranjeras, el Instituto de Investigación de Máquinas-Herramienta de Pekín desarrolló el sistema CNC económico BSO3 y el sistema CNC de funciones completas BSO4. El Instituto 706 del Ministerio de Aeronáutica y Astronáutica desarrolló el sistema CNC MNC864.

A finales del "Octavo Plan Quinquenal", había más de 200 variedades de máquinas herramienta CNC en China, con una producción de 10.000 conjuntos al año, 500 veces más que en 1980.

Las máquinas herramienta CNC de China han avanzado significativamente en variedad, rendimiento y nivel de control, y la tecnología CNC ha entrado en una etapa de desarrollo que se basa en el pasado y abre nuevas posibilidades para el futuro.

Las importantes tendencias de desarrollo de las máquinas herramienta CNC son la alta precisión, la alta velocidad, la alta flexibilidad, la multifuncionalidad y la alta automatización a nivel técnico.

Para una sola máquina, es crucial no sólo aumentar su flexibilidad y automatización, sino también mejorar su adaptabilidad a los sistemas de fabricación flexibles y a los sistemas informáticos integrados.

Los equipos CNC nacionales han experimentado avances en la velocidad del husillo, que ahora alcanza entre 10.000 y 40.000 revoluciones por minuto (r/min), y en la velocidad de avance, que ahora puede llegar a entre 30 y 60 metros por minuto (m/min). Además, el tiempo de cambio de herramienta es inferior a 2 segundos, y el rugosidad superficial es inferior a 0,008 micrómetros (μm).

En cuanto a los sistemas de control numérico, los principales fabricantes, como FANUC en Japón, SIEMENS en Alemania y A-B en Estados Unidos, están desarrollando sus productos centrándose en la serialización, la modularización, el alto rendimiento y la exhaustividad.

Todos estos sistemas CNC utilizan microprocesadores de 16 y 32 bits, un bus estándar y estructuras de módulos de software y hardware, con capacidades de memoria ampliadas de más de 1 megabyte (MB) y resoluciones de máquina herramienta de hasta 0,1 μm.

El avance de alta velocidad puede alcanzar ahora los 100 m/min, el número de ejes de control ha aumentado a 16 y se ha adoptado una avanzada tecnología de montaje eléctrico.

En cuanto a los sistemas de accionamiento, los de corriente alterna han avanzado rápidamente. Los accionamientos de CA han evolucionado de analógicos a digitales y los controladores basados en dispositivos analógicos, como los amplificadores operacionales, están siendo sustituidos por elementos digitales integrados basados en microprocesadores, superando así los puntos débiles de la desviación del cero y la deriva térmica.

La tecnología CNC (Control Numérico por Ordenador) es un sistema de control de máquinas herramienta que se desarrolló a mediados del siglo XX. Permite controlar el movimiento de una máquina herramienta y su proceso de mecanizado mediante el uso de señales digitales.

Una máquina herramienta equipada con un sistema CNC se conoce como máquina herramienta NC (Control Numérico). Este tipo de máquina herramienta se considera un producto mecatrónico que integra tecnologías avanzadas como la tecnología informática, la tecnología de control automático, la tecnología de medición de precisión, la tecnología de comunicación y la tecnología mecánica de precisión.

El Quinto Comité Técnico de la Federación Internacional para el Tratamiento de la Información (IFIP) define las máquinas herramienta CNC de la siguiente manera: "Las máquinas herramienta CNC son máquinas herramienta equipadas con un sistema de control de programas, capaz de procesar lógicamente programas utilizando códigos específicos y otras instrucciones de codificación de símbolos."

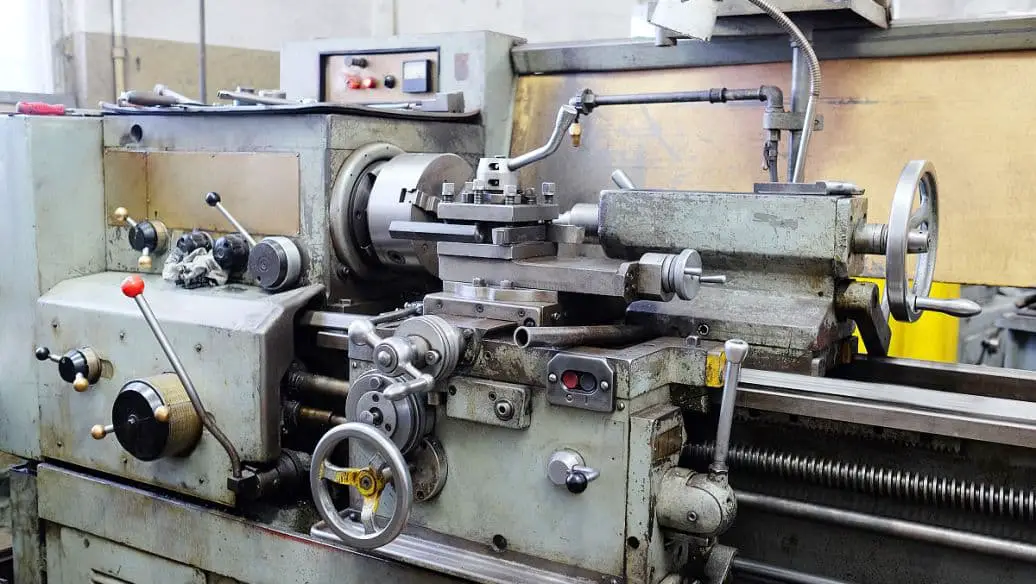

Existen varios tipos de máquinas herramienta CNCpero todas ellas constan de varios componentes fundamentales, como el medio de control, el sistema CNC, el servosistema, el sistema de control auxiliar y el cuerpo de la máquina herramienta, tal como se representa en la Figura 1-1.

Fig. 1-1 Composición de la máquina herramienta CNC

(1) Medio de control

Cuando el sistema de control numérico está en funcionamiento, la máquina herramienta pone en práctica la intención del operario sin necesidad de una operación manual directa. Para ello es necesario establecer una relación entre el ser humano y la máquina herramienta, que se ve facilitada por el medio de control.

El medio de control actúa como intermediario, almacenando toda la información necesaria para procesar una pieza, incluida la información de operación y la información de desplazamiento de la herramienta a la pieza. Sirve como soporte de información que transmite la información de procesamiento de la pieza al dispositivo de control numérico.

Existen varias formas de medios de control, que varían en función del tipo de dispositivo de control numérico utilizado. Los medios de control más comunes son la cinta de papel perforada, las tarjetas perforadas, la cinta magnética, los discos magnéticos y los medios de interfaz USB.

La información de procesamiento grabada en el medio de control se transmite al dispositivo de control numérico a través de un dispositivo de entrada, como una máquina de entrada de cinta de papel fotoeléctrica, una grabadora de cinta, una unidad de disco o una interfaz USB.

Algunas máquinas herramienta CNC también permiten la introducción directa de programas y datos mediante diales digitales, clavijas digitales o un teclado. Con el avance de la tecnología CAD/CAM, algunos dispositivos de control numérico pueden utilizar software CAD/CAM en otros ordenadores para programar y, a continuación, comunicarse con el sistema de control numérico a través de una red informática (como LAN) para transmitir directamente el programa y los datos al dispositivo de control numérico.

(2) Sistema CNC

El dispositivo CNC es un sistema de control y el componente central de una máquina herramienta CNC. Puede leer automáticamente los números preestablecidos en el soporte de entrada y descodificarlos, lo que permite a la máquina herramienta realizar sus funciones y procesar piezas.

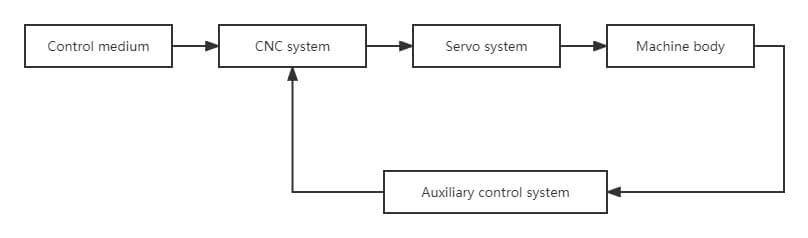

El sistema NC suele constar de un dispositivo de entrada, un controlador, una unidad aritmética y un dispositivo de salida, tal y como se representa en la Figura 1-2.

Fig. 1-2 Estructura del dispositivo CNC

El dispositivo de entrada recibe el código del lector de cinta perforada y lo descodifica antes de introducirlo en el registro correspondiente. Estas instrucciones y datos sirven como material de partida para el control y el funcionamiento.

El controlador recibe instrucciones del dispositivo de entrada y gestiona la unidad aritmética y el dispositivo de entrada de acuerdo con las instrucciones. Esto permite diversas operaciones de la máquina herramienta, como controlar el movimiento del banco de trabajo a lo largo de un eje de coordenadas específico, ajustar la velocidad del eje principal y cambiar el refrigerante. El controlador también gestiona el ciclo de trabajo de la máquina, incluyendo el arranque o la parada de la máquina de lectura, el cálculo con la unidad aritmética y el control de las señales de salida.

La unidad aritmética realiza operaciones con los datos enviados desde el dispositivo de entrada basándose en las instrucciones del controlador. Envía continuamente los resultados de los cálculos al dispositivo de salida para que el servosistema realice los movimientos requeridos. Para piezas complejas en mecanizado, la función clave de la unidad aritmética es realizar operaciones de interpolación.

Las operaciones de interpolación implican la introducción en la unidad aritmética de datos de coordenadas para un punto inicial y un punto final en el contorno de la pieza a partir de cada segmento del programa. Tras la operación, se codifican los datos entre los puntos inicial y final, y los resultados del cálculo se envían al dispositivo de salida siguiendo las instrucciones del controlador.

El dispositivo de salida envía los resultados de cálculo de la unidad aritmética al servosistema según las instrucciones del controlador, accionando el eje de coordenadas correspondiente mediante amplificación de potencia y permitiendo que la máquina herramienta complete el movimiento de la herramienta en relación con la pieza de trabajo.

En la actualidad, los microordenadores se utilizan como dispositivos de control numérico. La unidad central de procesamiento (CPU) del microordenador, también conocida como microprocesador, es un circuito integrado a gran escala que combina la unidad aritmética y el controlador en un solo chip. Los circuitos de entrada y salida utilizan circuitos integrados a gran escala, conocidos como interfaces de E/S.

El microordenador tiene un gran número de registros y utiliza medios de almacenamiento de alta densidad, como la memoria semiconductora y la memoria de disco. La memoria puede dividirse en memoria de sólo lectura (ROM) y memoria de acceso aleatorio (RAM). La ROM almacena el programa de control del sistema, mientras que la RAM almacena los parámetros de funcionamiento del sistema o el programa de procesamiento del usuario.

El principio de funcionamiento del dispositivo de control numérico por microordenador es similar al del dispositivo de control numérico por hardware, pero utiliza hardware general y consigue diferentes funciones mediante cambios en el software, lo que lo hace más flexible y económico.

(3) Servosistema

El servosistema es un componente crucial del sistema CNC, formado por un motor servoaccionado y un dispositivo de servoaccionamiento. Se encarga de ejecutar los comandos del sistema CNC.

El servosistema recibe información de comandos del sistema CNC y acciona las piezas móviles de la máquina herramienta para que se muevan o realicen acciones de acuerdo con los requisitos de la información de comandos. Esto da como resultado el procesamiento de la pieza de trabajo para cumplir con las especificaciones deseadas.

La información de las instrucciones se representa mediante información de impulsos. El desplazamiento de las piezas móviles de la máquina herramienta causado por cada pulso se conoce como equivalente de pulso. Los equivalentes de pulso habituales en el mecanizado incluyen 0,01 mm/pulso, 0,005 mm/pulso y 0,001 mm/pulso. Actualmente, el equivalente de pulso en los sistemas NC suele ser de 0,001 mm/pulso.

La calidad del servosistema afecta directamente a la velocidad, la posición y la precisión del mecanizado CNC, por lo que es un componente clave de las máquinas herramienta CNC. El dispositivo de accionamiento utilizado en el servomecanismo varía en función del sistema CNC.

Los sistemas de bucle abierto suelen utilizar motores paso a paso y motores de impulsos electrohidráulicos, mientras que los sistemas de bucle cerrado utilizan motores de corriente continua de gran velocidad y servoaccionamientos electrohidráulicos.

(4) Sistema de control auxiliar

El Sistema de Control Auxiliar es un potente dispositivo de control de corriente que conecta el Dispositivo de Control Numérico a los componentes mecánicos e hidráulicos de la máquina herramienta. Recibe señales de comando, como cambios en la velocidad de movimiento principal, selección e intercambio de herramientas y acciones de dispositivos auxiliares, desde el Dispositivo de Control Numérico. Tras el procesamiento necesario, el juicio lógico y la amplificación de potencia, el sistema acciona directamente los componentes eléctricos, hidráulicos, neumáticos y mecánicos correspondientes para completar diversas acciones especificadas. Además, algunas señales de conmutación se transmiten de vuelta al Dispositivo de Control Numérico para su posterior procesamiento a través del Sistema de Control Auxiliar.

(5) Cuerpo de la máquina

El cuerpo de la máquina es el componente central de la Máquina-Herramienta CNC, compuesto por las piezas grandes básicas (como la bancada y la base) y varias piezas móviles (como el banco de trabajo, el sillín de la bancada y el husillo). Es un componente mecánico que realiza diversas operaciones de corte y supone una mejora con respecto a las máquinas herramienta convencionales.

La máquina herramienta CNC posee las siguientes características:

El diseño de las máquinas herramienta CNC ha experimentado cambios significativos, incluyendo alteraciones en su apariencia externa, disposición general, composición de componentes y mecanismos de funcionamiento en comparación con las máquinas herramienta manuales tradicionales.

Estas modificaciones pretenden adaptarse a las necesidades de las máquinas herramienta CNC y utilizar eficazmente sus características únicas.

En consecuencia, es necesario establecer un enfoque novedoso para el diseño de máquinas herramienta CNC.

En la actualidad, existen varios tipos de máquinas herramienta CNC con estructuras y funciones diferentes. Pueden clasificarse según los siguientes métodos.

Las máquinas herramienta CNC pueden clasificarse en función de sus pistas de movimiento en tres categorías: controladas por puntos, controladas por líneas rectas y controladas por contornos.

(1) Máquina herramienta CNC de control por puntos

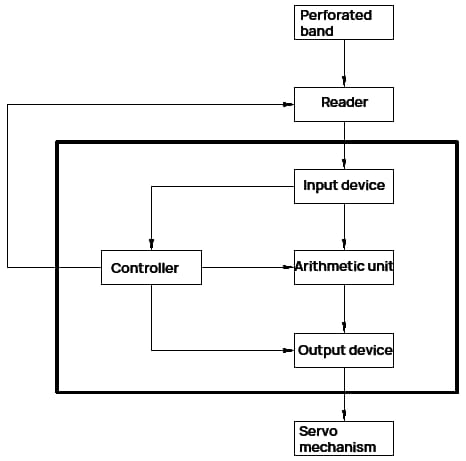

El control de posición, también conocido como control punto a punto, es una técnica utilizada para posicionar con precisión piezas móviles de una posición a otra. La característica clave de este tipo de control es que se centra únicamente en el posicionamiento preciso de las piezas móviles y no tiene requisitos estrictos para su trayectoria durante el movimiento. No se realiza ningún procesamiento durante el proceso de movimiento y posicionamiento.

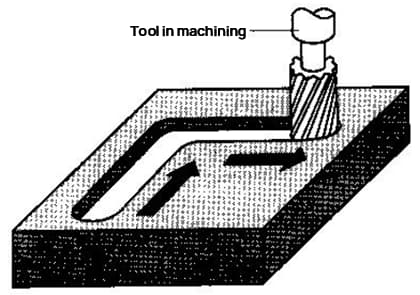

Para minimizar el tiempo de movimiento y posicionamiento de las piezas móviles, la herramienta se desplaza rápidamente de un punto a otro, reduciendo la velocidad a medida que se aproxima a la posición objetivo, lo que garantiza un posicionamiento preciso. Este proceso se representa en la Figura 1-3.

El control punto a punto se utiliza habitualmente en máquinas herramienta como taladradoras por coordenadas CNC, taladradoras CNC, soldadoras por puntos CNC y Plegado CNC máquinas. El correspondiente dispositivo de control numérico utilizado para este tipo de control se conoce como Dispositivo de Control Numérico Punto a Punto.

(2) Máquina herramienta CNC de control de corte recto

El control de corte recto, también conocido como control de corte paralelo, es una técnica utilizada en máquinas herramienta CNC para garantizar que el movimiento entre dos puntos sea una línea recta y para controlar la velocidad del movimiento. Este tipo de control es necesario cuando el corte se realiza durante el movimiento entre dos puntos.

La característica de una máquina herramienta CNC de control de corte recto es que no sólo controla la posición precisa entre dos puntos relacionados, sino que también controla la velocidad y la trayectoria del movimiento. La trayectoria se compone normalmente de segmentos lineales paralelos a cada eje.

En comparación con las máquinas herramienta CNC de control punto a punto, las máquinas herramienta CNC de control de corte recto tienen la capacidad añadida de cortar a lo largo de un eje de coordenadas durante el movimiento y disponen de funciones auxiliares más avanzadas.

El procesamiento del Control de corte recto se representa en la Figura 1-4.

Fig. 1-3 Diagrama esquemático del tratamiento del control puntual

Fig. 1-4 Diagrama esquemático del procesamiento de control lineal

Este tipo de máquina herramienta, que utiliza el Control de Corte Recto, incluye tornos de coordenadas CNC, rectificadoras CNC y mandrinadoras y fresadoras CNC. El dispositivo de control numérico correspondiente utilizado se conoce como dispositivo de control numérico de control de corte recto.

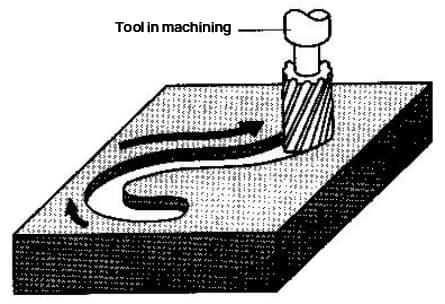

(3) Máquina herramienta CNC de control de contornos

El Control de Contorno, también conocido como Control Continuo, es una función que se encuentra habitualmente en la mayoría de las máquinas herramienta CNC. Este tipo de control se caracteriza por la capacidad de controlar varios ejes simultáneamente y el uso de funciones de interpolación.

Las máquinas herramienta CNC de control de contornos no sólo controlan la posición y la velocidad de la herramienta durante el mecanizado, sino que también tienen capacidad para procesar curvas o superficies de cualquier forma.

El procesamiento del Control de contornos se representa en la Figura 1-5.

Fig. 1-5 Diagrama esquemático del tratamiento del control de contornos

Los tornos de coordenadas CNC, las fresadoras CNC y los centros de mecanizado son ejemplos de máquinas herramienta que utilizan el Control de Contorno. El correspondiente dispositivo de control numérico utilizado se conoce como Dispositivo de Control de Contorno.

En comparación con los dispositivos de control punto a punto y corte recto, el dispositivo de control de contornos es mucho más complejo y tiene funciones más avanzadas.

Según la clasificación de los servosistemas, las máquinas herramienta CNC pueden dividirse en tres tipos: control de bucle abierto, control de bucle cerrado y control de bucle semicerrado.

Lectura relacionada: Bucle abierto frente a bucle cerrado: Explicación de las diferencias

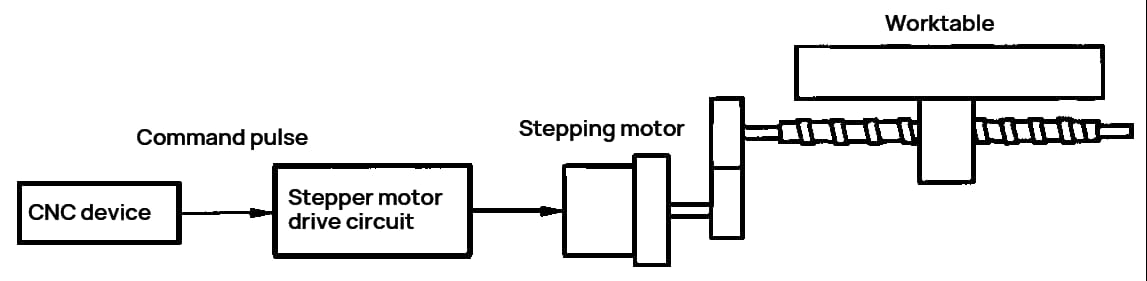

(1) Máquina herramienta CNC de control de bucle abierto

Las máquinas herramienta CNC de control en bucle abierto no suelen tener componentes de detección de posición, y los componentes de servoaccionamiento suelen ser motores paso a paso. Al recibir cada impulso de avance enviado por el dispositivo de control numérico, el impulso se amplifica y acciona el motor paso a paso para que gire un ángulo fijo, que a su vez acciona la mesa de trabajo para que se mueva mediante transmisión mecánica.

El servosistema de bucle abierto se ilustra en la figura 1-6. Este sistema carece de un valor de realimentación del objeto controlado, y su precisión depende totalmente de la precisión de paso del motor paso a paso y de la precisión de la transmisión mecánica. A pesar de su sencillo circuito de control, fácil de ajustar, la precisión del sistema es limitada, normalmente de hasta ±0,02 mm. Este tipo de sistema se utiliza habitualmente en máquinas herramienta CNC pequeñas o de precio económico.

Fig. 1-6 Servosistema de bucle abierto

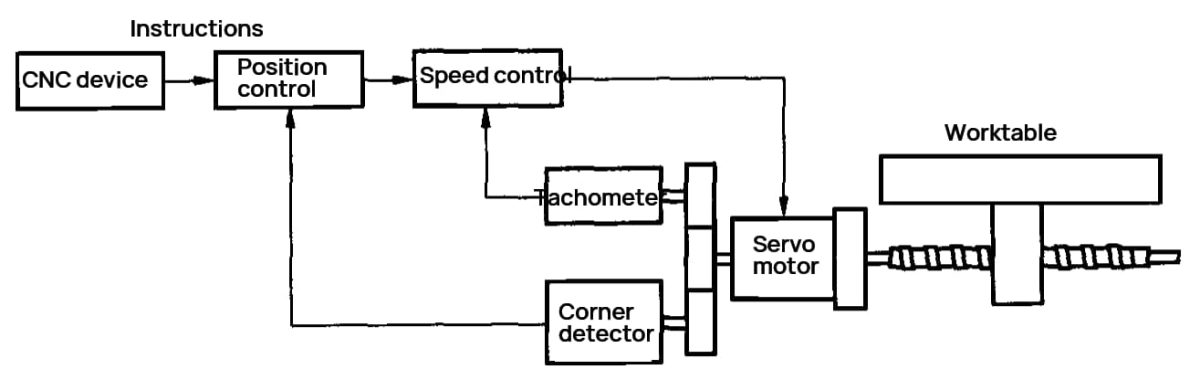

(2) Máquina herramienta CNC de control de bucle cerrado

Las máquinas herramienta CNC de control en bucle cerrado suelen tener elementos de detección de posición que pueden detectar la posición real de la mesa de trabajo en cualquier momento y proporcionar esta información al dispositivo CNC. A continuación, el dispositivo CNC compara la posición real con el valor de comando establecido y utiliza la diferencia para controlar el servomotor hasta que la diferencia es cero.

Estos tipos de máquinas herramienta suelen estar accionados por servomotores de CC o servomotores de CA. Los elementos de detección de posición pueden incluir rejillas lineales, rejillas magnéticas e inductores síncronos. El servosistema de bucle cerrado se representa en la Figura 1-7.

Fig. 1-7 Servosistema de bucle cerrado

El principio de funcionamiento del servosistema de bucle cerrado revela que la precisión del sistema depende principalmente de la precisión del dispositivo de detección de posición. En teoría, el sistema puede eliminar por completo el impacto de los errores en la fabricación de componentes de transmisión en el procesamiento de la pieza de trabajo, lo que conduce a una alta precisión de procesamiento.

Sin embargo, el diseño y el ajuste del servosistema de bucle cerrado suponen un reto. El elemento de detección de desplazamiento lineal es relativamente caro y se utiliza principalmente en mandrinadoras y fresadoras, tornos de ultraprecisión y centros de mecanizado que tienen requisitos de alta precisión.

(3) Máquina herramienta CNC de control de bucle semicerrado

Las máquinas herramienta CNC de control en bucle semicerrado suelen tener un elemento de detección de posición instalado en el eje del servomotor o en el extremo del husillo de bolas. Este sistema no proporciona directamente información sobre el desplazamiento de la máquina herramienta, sino que detecta el ángulo de rotación del servosistema. Esta información se devuelve al dispositivo CNC para su comparación con el comando, y la diferencia se utiliza para controlar el servomotor. El servosistema de bucle semicerrado se representa en la figura 1-8.

Fig. 1-8 Servosistema de bucle semicerrado

El servosistema de bucle semicerrado tiene una ventaja en la depuración porque su señal de realimentación se toma de la rotación del eje del motor, lo que significa que el dispositivo de transmisión mecánica fuera del bucle de realimentación y sus factores no lineales, como la rigidez y la intermitencia, no afectan a la estabilidad del sistema.

Sin embargo, la precisión de posicionamiento de una máquina herramienta depende principalmente de la precisión del dispositivo de transmisión mecánica. Para solucionar este problema, los dispositivos de control numérico modernos disponen de funciones para compensar los errores de paso y la intermitencia. Esto significa que no es necesario tener una precisión muy alta en todas las partes del dispositivo de transmisión, y la precisión puede mejorarse hasta un nivel aceptable para la mayoría de los usuarios mediante la compensación.

Además, los dispositivos de detección de desplazamiento lineal son más caros que los de detección de desplazamiento angular. Por lo tanto, salvo las grandes máquinas herramienta que requieren una gran precisión de posicionamiento o un largo recorrido y no pueden utilizar husillos de bolas, la mayoría de las máquinas herramienta CNC utilizan servosistemas de bucle semicerrado.

Las máquinas herramienta CNC pueden clasificarse en varios tipos en función de su finalidad de procesamiento. Estos incluyen corte de metales Máquinas herramienta CNC, máquinas herramienta CNC de conformado de metales, máquinas de mecanizado especial CNC, y otras.

(1) Máquinas herramienta CNC para el corte de metales

Las máquinas herramienta CNC para el corte de metales incluyen tornos, perforación fresadoras, rectificadoras, mandrinadoras y centros de mecanizado.

Las máquinas-herramienta de corte fueron de las primeras en desarrollarse.

Hoy en día existen muchos tipos de máquinas, cada una con sus propias funciones.

Los centros de mecanizado están equipados con la capacidad de cambio automático de herramientas.

Estas máquinas-herramienta disponen de un almacén en isla que puede albergar entre 10 y 100 fresas.

Una de sus principales ventajas es la posibilidad de sujetar la pieza de una sola vez, lo que permite realizar varios procesos a la vez.

Para aumentar aún más la eficacia de la producción, algunos centros de mecanizado están diseñados con mesas de trabajo dobles que pueden intercambiarse para procesar y cargar/descargar simultáneamente.

(2) Máquinas herramienta CNC para conformado de metales

Las máquinas herramienta CNC para el conformado de metales incluyen plegadoras, prensas combinadas y prensas de cabezal giratorio.

El desarrollo de este tipo de máquinas herramienta comenzó más tarde, pero actualmente está experimentando un rápido crecimiento.

(3) Máquina de mecanizado especial CNC

Las máquinas de mecanizado especial CNC incluyen máquinas de corte por hilo, máquinas de mecanizado por descarga eléctrica, corte con llama y máquinas de corte por láser, entre otras.

(4) Otros tipos de máquinas herramienta CNC

Otros tipos de máquinas herramienta CNC son las máquinas de medición por coordenadas (MMC CNC), entre otras.

Las máquinas herramienta CNC pueden clasificarse en tres grados en función de los principales parámetros técnicos, indicadores funcionales y niveles funcionales de sus componentes clave en el sistema CNC: bajo, medio y alto.

En China, las máquinas herramienta CNC también se clasifican en categorías de función completa, universal y económica.

Los criterios para estas clasificaciones son relativos y han cambiado con el tiempo. Generalmente se evalúan en función de factores como:

(1) Grado de CPU del sistema de control

Los sistemas CNC de gama baja suelen emplear CPU de 8 bits, mientras que los sistemas de gama media y alta utilizan CPU de 16 o 64 bits. En la actualidad, algunos sistemas CNC han adoptado el uso de CPU de 64 bits.

(2) Resolución y velocidad de avance

La resolución se refiere a la unidad más pequeña de desplazamiento que puede detectar el dispositivo de detección de desplazamiento. Una mayor resolución conlleva una mayor precisión de detección, que viene determinada por el tipo y la precisión de fabricación del dispositivo de detección.

Se cree comúnmente que la resolución es de 10 μm.

Para las máquinas herramienta CNC de gama baja, la velocidad de avance suele estar entre 8-10 m/min y la resolución es de 1 μm. En las máquinas herramienta CNC de gama media, la velocidad de avance oscila entre 10-20 m/min y la resolución es de 0,1 μm. En el caso de las máquinas herramienta CNC de gama alta, la velocidad de avance oscila entre 15-20 m/min y la resolución es de 0,1 μm.

En general, se recomienda que la resolución sea al menos un orden de magnitud superior a la precisión de mecanizado requerida de la máquina herramienta.

(3) Tipo de servosistema

Normalmente, las máquinas herramienta CNC de gama baja utilizan un sistema de avance de bucle abierto y motor paso a paso, mientras que las máquinas herramienta CNC de gama media y alta emplean un servosistema de CC o CA de bucle semicerrado o cerrado.

(4) Número de ejes de enlace de coordenadas

El número de ejes vinculados suele utilizarse como criterio para clasificar el grado de las máquinas herramienta CNC.

En función del número de ejes que se controlan simultáneamente, las máquinas herramienta CNC pueden dividirse en categorías, como la conexión de 2 ejes, la conexión de 3 ejes, la conexión de 2 ejes y la conexión de 3 ejes.5 ejes acoplamiento (en el que sólo se pueden acoplar 2 ejes a la vez en el sistema de 3 ejes, mientras que el eje restante se controla puntual o linealmente), acoplamiento de 4 ejes, acoplamiento de 5 ejes, etc.

Las máquinas herramienta CNC de gama baja suelen tener un máximo de 2 ejes vinculados, mientras que las máquinas herramienta CNC de gama media a alta suelen tener de 3 a 5 ejes vinculados.

(5) Función de comunicación

Los sistemas CNC de gama baja suelen carecer de capacidades de comunicación. Los sistemas CNC de gama media pueden disponer de interfaces RS-232C o de control numérico directo (DNC). Los sistemas CNC de gama alta también pueden tener una interfaz de comunicación de protocolo de automatización de fabricación (MAP) y funcionalidad de red.

(6) Función de visualización

Los sistemas CNC de gama baja suelen tener opciones de visualización limitadas, como un sencillo visualizador de tubo digital o un visualizador de caracteres CRT monocromo. Los sistemas CNC de gama media tienen una pantalla CRT más avanzada, que incluye visualización de caracteres, así como gráficos bidimensionales, interfaz hombre-máquina, visualización de estado y funciones de autodiagnóstico. Los sistemas CNC de gama alta también pueden incluir visualización de gráficos en 3D y funciones de edición de gráficos.

Según la composición del dispositivo NC, se puede clasificar en dos tipos: el sistema CNC de cableado duro y el sistema CNC de cableado blando.

(1) Sistema CNC cableado

El sistema de control numérico fijo utiliza un dispositivo de control numérico fijo. El procesamiento de entrada, la operación de interpolación y las funciones de control se consiguen mediante el uso de un circuito lógico de combinación fijo especializado. El circuito lógico de combinación para máquinas herramienta de función diferente varía. Para cambiar, aumentar o disminuir las funciones de control y cálculo, es necesario alterar el circuito de hardware del dispositivo de control numérico, lo que resulta en una falta de versatilidad y flexibilidad, un ciclo de fabricación largo y un coste elevado. La mayoría de las máquinas herramienta CNC anteriores a principios de la década de 1970 entran en esta categoría.

(2) Sistema CNC de hilo flexible

El sistema de control numérico de hilo flexible, también conocido como sistema de control numérico por ordenador, utiliza un dispositivo de control numérico de hilo flexible. El circuito de hardware de este dispositivo está compuesto por un microordenador y un circuito integrado general o especializado a gran escala.

La mayoría de las funciones de la máquina herramienta de control numérico se ejecutan a través del software del sistema, lo que resulta en un software del sistema variable para máquinas herramienta de control numérico con funciones distintas. Para modificar, añadir o reducir las funciones del sistema no es necesario modificar el circuito de hardware, sino sólo ajustar el software del sistema, lo que aumenta su flexibilidad. El carácter universal del circuito de hardware también facilita la producción en serie, mejora la calidad y la fiabilidad, acorta el ciclo de fabricación y reduce los costes.

Desde mediados de los años 70, los avances en la tecnología microelectrónica, la aparición de los microordenadores y la mejora continua de la integración de circuitos integrados han dado como resultado el desarrollo y la mejora continuos del sistema de control numérico por ordenador. En la actualidad, casi todas las máquinas herramienta de control numérico utilizan el sistema de control numérico por hilo flexible.

En comparación con las máquinas herramienta convencionales, las máquinas herramienta CNC son máquinas automáticas de gran eficacia que integran componentes electromecánicos. Poseen las siguientes características únicas de procesamiento:

(1) Gran adaptabilidad y flexibilidad

Cuando la máquina herramienta NC necesita procesar un objeto diferente, sólo necesita la entrada de un programa de procesamiento revisado para iniciar el procesamiento. En algunos casos, incluso modificando sólo una parte del programa o utilizando instrucciones específicas se puede conseguir un mecanizado satisfactorio. Por ejemplo, las piezas con formas idénticas pero dimensiones diferentes pueden procesarse utilizando las instrucciones de la "función zoom".

Esto ofrece una gran comodidad para la producción de piezas únicas, lotes pequeños y múltiples variedades, la modificación de productos y la producción de prueba de nuevos productos. También reduce significativamente la preparación de la producción y el ciclo de producción de prueba.

(2) Alta precisión de mecanizado y calidad estable

La máquina herramienta de control numérico utiliza un servosistema digital, que hace que el dispositivo de control numérico emita un impulso, lo que da lugar a un desplazamiento correspondiente (conocido como equivalente de impulso) producido por el servoactuador, con una precisión de 0,1 a 1 μm.

El husillo de transmisión de la Máquina-Herramienta dispone de compensación intermitente, lo que permite controlar los errores de paso y transmisión a través de su sistema de bucle cerrado, dando como resultado una gran precisión de procesamiento.

Por ejemplo, los centros de mecanizado de precisión suelen tener una precisión de posicionamiento de (0,005 a 0,008) mm por 300 mm de longitud y una precisión de repetición de 0,001 mm.

Además, las máquinas herramienta CNC presentan una buena rigidez estructural y estabilidad térmica, lo que garantiza una gran precisión de fabricación.

Su modo de procesamiento automático elimina la posibilidad de error del operario, lo que se traduce en una calidad de procesamiento estable y un alto índice de cualificación. También se garantiza que las piezas procesadas en el mismo lote tengan dimensiones geométricas uniformes.

Las máquinas herramienta CNC son capaces de acoplar varios ejes y pueden procesar superficies complejas que serían difíciles o incluso imposibles con las máquinas herramienta tradicionales.

(3) Alta productividad de procesamiento

La máquina herramienta CNC permite seleccionar los parámetros de procesamiento más favorables, lo que posibilita el procesamiento continuo de múltiples procesos.

También permite la supervisión de varias máquinas.

Mediante la aplicación de medidas de aceleración y deceleración, las piezas móviles de la máquina herramienta pueden desplazarse y ubicarse con rapidez, lo que reduce considerablemente los tiempos muertos durante el proceso de transformación.

(4) Se puede obtener una buena eficiencia económica

A pesar de los elevados costes de los equipos, incluidos la depreciación, el mantenimiento y el consumo de energía, asociados a cada pieza de la máquina herramienta CNC, ésta ofrece una gran eficacia de producción y ahorra tiempo en tareas auxiliares como el trazado de líneas, el ajuste de la máquina herramienta y la inspección del procesamiento durante la producción de lotes únicos o pequeños, lo que en última instancia reduce los costes directos de producción.

La precisión de mecanizado estable de las máquinas-herramienta CNC se traduce en un menor índice de piezas desechadas, lo que reduce aún más los costes de producción.

Las características de rendimiento de las máquinas herramienta CNC dictan su gama de aplicaciones.

Para el mecanizado NC, los objetos que se van a mecanizar se pueden clasificar a grandes rasgos en tres grupos en función de su idoneidad.

(1) Clase más adecuada

Las piezas que requieren una gran precisión de mecanizado y formas y estructuras complejas, sobre todo las que tienen curvas y perfiles de superficie intrincados o cavidades interiores sin obstrucciones, son difíciles de procesar, probar y garantizar la calidad con las máquinas herramienta tradicionales.

Estas piezas, que requieren múltiples procesos como fresado, taladrado, escariado, refrentado por puntos o roscado para completarse en una sola sujeción, son especialmente adecuadas para las máquinas herramienta CNC.

(2) Más adaptable

Las piezas caras que son difíciles de obtener como piezas en bruto y que no se pueden desechar plantean retos cuando se procesan en máquinas herramienta tradicionales. Factores como el ajuste de la máquina herramienta, la destreza del operario o las condiciones de trabajo, entre otros, pueden dar lugar fácilmente a productos defectuosos o desechados.

Para obtener resultados fiables, se recomienda procesar estas piezas en una máquina herramienta CNC.

Las piezas con baja eficiencia de producción, alta intensidad de mano de obra y dificultad para mantener una calidad constante suelen procesarse en máquinas herramienta tradicionales.

Esto incluye las piezas utilizadas para la comparación de modificaciones y las pruebas de rendimiento, ya que la consistencia dimensional es crucial, así como las piezas para la producción de múltiples variedades, múltiples especificaciones, piezas únicas y lotes pequeños.

(3) Inadaptable

Las piezas que requieren una alineación manual se procesan o posicionan utilizando un punto de referencia aproximado.

Las máquinas herramienta CNC sin sistema de detección en línea pueden detectar y ajustar automáticamente las coordenadas de posición de las piezas, lo que garantiza un margen de mecanizado uniforme.

Las piezas o los requisitos de procesamiento que deben realizarse con equipos específicos o según una plantilla o muestra también son adecuados para las máquinas herramienta CNC.

A medida que mejora el rendimiento de las máquinas herramienta CNC, disminuye el coste y se mejoran las funciones, junto con la mejora continua de las herramientas y herramientas auxiliares utilizadas en el procesamiento CNC y el avance de la tecnología de procesamiento CNC, las máquinas herramienta CNC se utilizan cada vez más para la producción en masa debido a su alta automatización, precisión y tecnología centralizada.

La adaptabilidad es relativa y está sujeta a cambios con el desarrollo de la ciencia y la tecnología.

El siglo XXI ha visto el inicio de un rápido desarrollo de la economía del conocimiento. La tecnología y los métodos de fabricación tradicionales están experimentando una importante transformación, y cada vez se adoptan más tecnologías de fabricación avanzadas para impulsar el crecimiento de la industria manufacturera.

Estas tecnologías avanzadas de fabricación incluyen la creación rápida de prototipos, la tecnología de fabricación virtual, las células de fabricación flexible y los sistemas de fabricación flexible, que se han ido implantando gradualmente en los últimos años.

Debido a la diversificación de la demanda y al ciclo de vida más corto de los productos, se ha producido una disminución del tamaño de los lotes de piezas y productos y una reducción del plazo de entrega.

Para adaptarse a estos cambios en el mercado, a finales de la década de 1980 se desarrolló una tecnología avanzada de fabricación de prototipos de piezas, conocida como fabricación rápida de prototipos o tecnología de "fabricación laminada", basada en el pleno desarrollo de la tecnología CAD/CAM, procesamiento de datos, CNC y detección láser.

La creación rápida de prototipos, junto con la tecnología de fabricación virtual, se considera uno de los dos pilares de la industria manufacturera del futuro.

(1) Principios básicos de la creación rápida de prototipos

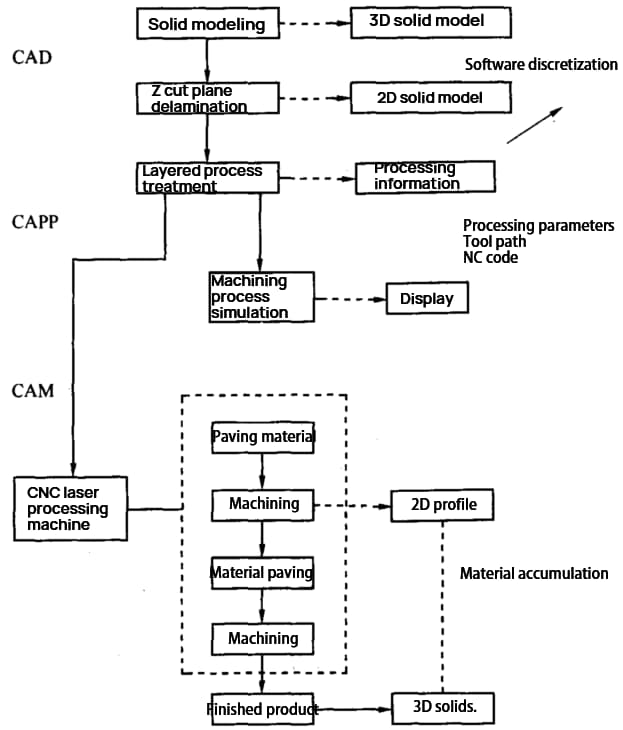

La creación rápida de prototipos es una tecnología de sistemas que combina la tecnología CAD y la tecnología de control numérico, tecnología de procesamiento lásery la tecnología de materiales para lograr la integración desde el diseño de la pieza hasta la fabricación de prototipos sólidos en 3D.

Utiliza el principio de discretización de software y acumulación de material para formar piezas.

En la Figura 1-9 se representa el principio de la fabricación rápida de prototipos.

Fig. 1-9 Principio de fabricación rápida de prototipos

El proceso específico es el siguiente:

① Utilizar software CAD para diseñar la superficie 3D o el modelo sólido de la pieza, u obtener datos de contorno 3D a partir del escaneado de muestras de piezas si se dispone de una pieza preexistente.

② En función de los requisitos del proceso, el modelo CAD se secciona en una dirección de coordenadas designada, como la dirección Z, con un grosor específico, generando información plana bidimensional para cada sección.

Cada capa suele tener entre 0,05 y 0.5 mm de grosorsiendo 0,1 mm un valor comúnmente utilizado para garantizar un prototipo suave y eficaz.

③ Procese la información de la capa, elija los parámetros de procesamiento, y el sistema generará automáticamente la trayectoria de movimiento de la herramienta y el código de mecanizado NC.

④ Confirmar la corrección del código NC mediante una simulación del proceso de mecanizado.

⑤ El dispositivo de control numérico controla con precisión el movimiento del rayo láser u otras herramientas y procesa la forma de sección adecuada mediante la exploración de contornos en la capa de trabajo actual (bidimensional).

⑥ Se añade una nueva capa de material de conformado y se lleva a cabo el siguiente paso de procesamiento hasta procesar toda la pieza.

El proceso de prototipado rápido puede verse como una progresión de 3D a 2D (discretización del software) y luego de 2D a 3D (acumulación de material).

Además de generar rápidamente el diseño original como una pieza real, el prototipado rápido también puede replicar rápidamente una pieza real (incluyendo acercamientos, alejamientos y modificaciones).

(2) Principales métodos de proceso de la tecnología de prototipado rápido

① Método de fabricación por moldeo sólido fotopolimerizable (método LSL)

El método LSL es un método de prototipado rápido que utiliza diversas resinas como material de conformado y un láser He-Cd como fuente de energía, siendo el curado de la resina su principal característica.

② Fabricación de objetos laminados (LOM)

El método LOM utiliza como material láminas como películas, películas de plástico o materiales compuestos, un láser de CO2 como fuente de energía, y corte por rayo láser para formar el contorno de una capa. Las capas se unen mediante calentamiento y presión para crear la forma final de la pieza.

Este método tiene una amplia gama de materiales y es rentable.

③ Método de fabricación por sinterización selectiva por láser (método SLS)

El método SLS utiliza una variedad de polvos, como metal, cerámica, cera en polvo, plástico, etc., y un láser de CO2 de alta potencia para calentar el polvo hasta sinterizarlo en un bloque. El polvo se pavimenta utilizando rodillos.

Este método puede utilizarse para procesar piezas metálicas que pueden utilizarse directamente.

④ Método de modelado por deposición fundida (FDM)

El método FDM utiliza un hilo de cera como materia prima y calefacción eléctrica para fundir el hilo de cera en forma líquida. A continuación, el líquido de cera se deposita en las posiciones designadas y se fija, procesándose las piezas capa a capa.

Este método es poco contaminante y puede reciclarse.

(3) Características de la creación rápida de prototipos

Estas son las características de los métodos de prototipado rápido:

Como resultado, los métodos de prototipado rápido se utilizan principalmente para el desarrollo de nuevos productos, la fabricación rápida de prototipos individuales y la producción de prototipos rápidos. piezas de lotes pequeños fabricación, fabricación de piezas complejas, diseño y fabricación de moldes, y procesamiento y fabricación de piezas de materiales difíciles de procesar.

La tecnología de fabricación virtual es una tecnología asistida por ordenador que modela todas las actividades de producción y funcionamiento de una empresa mediante tecnología de simulación y tecnología de realidad virtual. Permite el diseño virtual de productos en un ordenador.

Esta tecnología puede abarcar todas las funciones de la empresa, incluidas la transformación y la fabricación, la planificación, la generación y la programación, la gestión de las operaciones, la gestión de costes y financiera, la gestión de la calidad y la comercialización.

Una vez obtenidos del sistema los mejores parámetros de funcionamiento, las operaciones físicas de la empresa pueden llevarse a cabo en consecuencia. La fabricación virtual incluye la simulación tanto del diseño como de los procesos de mecanizado.

En esencia, la fabricación virtual es una extensión de la tecnología de simulación general y representa la fase superior de la tecnología de simulación. La clave de la fabricación virtual es la tecnología de modelado de sistemas, que mapea el sistema físico real en un sistema físico virtual en un entorno informático, utilizando información real para construir el sistema de información virtual.

La fabricación virtual no consume energía ni recursos (aparte del consumo eléctrico del ordenador), ya que el proceso es virtual y los productos fabricados son visuales o digitales. La arquitectura de un sistema de fabricación virtual se muestra en la Fig. 1-10.

Fig. 1-10 Arquitectura del sistema de fabricación virtual

Como se muestra en la Fig. 1-10, la herramienta de modelado de sistemas convierte el sistema físico real y el sistema de información real en un sistema físico virtual y un sistema de información virtual en un entorno informático. A continuación, el proceso de diseño y los resultados se simulan utilizando un simulador y un sistema de realidad virtual, así como una simulación de procesos y una simulación del estado de funcionamiento de la empresa. El producto final es un producto digital de alta calidad que cumple los requisitos del usuario y los mejores parámetros para el funcionamiento de la empresa.

Al ajustar el proceso de funcionamiento de la empresa utilizando los mejores parámetros, la empresa se mantiene en su estado óptimo, produciendo finalmente productos físicos de alta calidad para el mercado.

En las normas pertinentes de China, un sistema de fabricación flexible (FMS) se define como un sistema de fabricación automático compuesto por equipos de procesamiento CNC, equipos logísticos de almacenamiento y transporte, y un sistema de control informático. Incluye múltiples células de fabricación flexibles que pueden ajustarse rápidamente a la finalización de las tareas de fabricación o a los cambios en el entorno de producción, y es adecuado para la producción de lotes múltiples, medianos y pequeños.

Los expertos extranjeros han proporcionado una definición más intuitiva del FMS como un sistema de fabricación compuesto por al menos dos máquinas herramienta, un conjunto de sistemas logísticos de almacenamiento y transporte (con automatización para la carga y descarga) y un sistema de control informático. Puede producir cualquier tipo de pieza simplemente cambiando el software.

Un FMS suele incluir un sistema de procesamiento, un sistema logístico, un sistema de flujo de información y un sistema auxiliar.

(1) Sistema de procesamiento

El sistema de procesamiento está diseñado para procesar automáticamente todo tipo de piezas en cualquier orden y cambiar herramientas y fresas automáticamente. Se compone principalmente de máquinas herramienta CNC y centros de mecanizado.

(2) Sistema logístico

La logística se refiere al flujo de materiales en el FMS (Sistema de Fabricación Flexible). Los materiales que fluyen en el FMS incluyen piezas de trabajo, herramientas, accesorios, virutas y fluido de corte.

El sistema logístico se encarga de la identificación automática, el almacenamiento, la distribución, el transporte, el intercambio y la gestión de estos materiales desde la importación hasta la exportación en el FMS. Incluye carros de transporte automáticos, un almacén tridimensional y un almacén central de herramientas, principalmente para facilitar el almacenamiento y el transporte de herramientas y piezas de trabajo.

(3) Sistema de flujo de información

El sistema de flujo de información controla, coordina, programa, supervisa y gestiona los procesos de procesamiento y logística en el FMS. Se compone de ordenadores, ordenadores de control industrial, controladores programables, redes de comunicación, bases de datos y software de control y gestión relacionado.

Sirve de centro neurálgico y línea de vida del FMS y actúa de enlace entre los distintos subsistemas.

(4) Sistema auxiliar

El sistema auxiliar incluye estaciones de trabajo de limpieza, estaciones de trabajo de inspección, equipos de eliminación de virutas y equipos de desbarbado, todos los cuales están bajo el control del controlador del FMS y trabajan en coordinación con los sistemas de procesamiento y logística para cumplir la función del FMS.

El FMS es ideal para procesar piezas con formas complejas, precisión moderada y tamaños de lote medios. Dado que todos los equipos del FMS están controlados por ordenador, solo es necesario cambiar el programa de control cuando cambia el objeto de procesamiento, lo que hace que el sistema sea muy flexible y adecuado para las necesidades dinámicas y cambiantes del mercado.

La célula de fabricación flexible (FMC) puede considerarse como una versión más pequeña de un sistema de fabricación flexible (FMS). Suele incluir uno o dos centros de mecanizado y está equipada con un almacén de bandejas, un dispositivo automático de intercambio de bandejas y un pequeño almacén de herramientas.

El FMC es capaz de procesar piezas de complejidad media.

Debido a su menor complejidad, menor escala, menor inversión y funcionamiento fiable en comparación con un FMS, el FMC es una forma prometedora de fabricación automática y la dirección de desarrollo para el FMS. Además, es fácil conectar el FMC a un FMS para ampliar su funcionalidad.