La soldadura, como método para lograr conexiones permanentes de materiales, se utiliza ampliamente en sectores como la fabricación mecánica, la petroquímica, los puentes, los barcos, la construcción, la ingeniería energética, los vehículos de transporte y la industria aeroespacial.

Se ha convertido en una tecnología de procesamiento indispensable en la industria de fabricación mecánica.

Además, con el desarrollo de la economía nacional, su campo de aplicación seguirá ampliándose.

El láser, gran invento de la humanidad desde el siglo XX tras la energía atómica, los ordenadores y los semiconductores, tiene una gran densidad energética, precisión y adaptabilidad.

Como nuevo medio de cortar y soldadura aplicada a la producción industrial, tiene un gran potencial de desarrollo. Soldadura láser demuestra plenamente sus características de procesamiento avanzado, rápido y flexible en la producción industrial.

No sólo es una garantía técnica para el desarrollo de nuevos productos industriales, sino también un medio técnico indispensable para una producción de alta calidad y bajo coste.

LASER, acrónimo compuesto por la primera letra de cada palabra de "Light Amplification by Stimulated Emission of Radiation" (amplificación de la luz por emisión estimulada de radiación).

El principio del láser fue descubierto por el famoso físico estadounidense Albert Einstein ya en 1916, pero hasta 1960 no se fabricó con éxito por primera vez.

El láser nació en un contexto de preparación teórica y necesidad urgente de práctica productiva.

Nada más aparecer, alcanzó un desarrollo extraordinariamente rápido. El desarrollo del láser no sólo dio nueva vida a la antigua ciencia y tecnología de la óptica, sino que también propició la aparición de toda una nueva industria.

Los láseres permiten a las personas utilizar eficazmente métodos y medios avanzados sin precedentes para lograr beneficios y resultados sin precedentes, fomentando así el desarrollo de la productividad.

Dado que los láseres ofrecen ventajas excepcionales, se vienen aplicando en el campo de la soldadura desde la década de 1970.

En la actualidad, la investigación en soldadura láser representa alrededor de 20% del total en metodología de soldadura, sólo superada por la soldadura con escudo de gas.

Los láseres para soldadura requieren una alta densidad de potencia (104-105W/cm2), distribución de la densidad de potencia del modo fundamental y buena calidad del haz. Los láseres más utilizados para la soldadura son los siguientes:

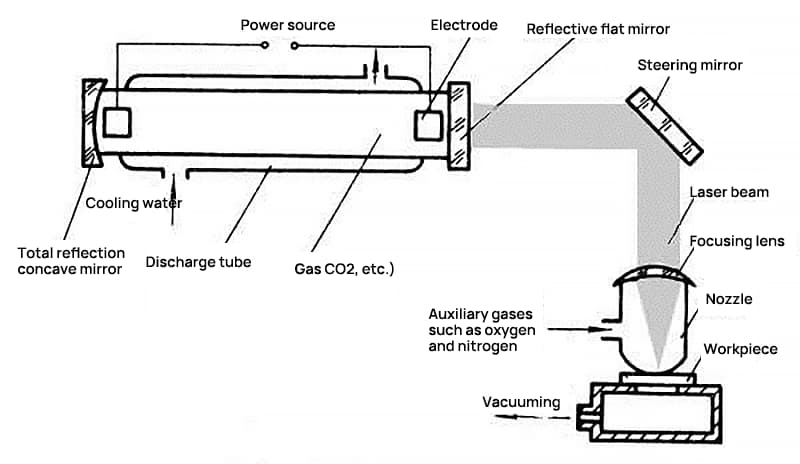

(1) CO2 Láser de gas

Se trata de un tipo de láser de gas que utiliza CO2 como material de trabajo. Tiene las ventajas de una estructura sencilla, bajo coste, facilidad de uso, medio de trabajo uniforme, buena calidad del haz y capacidad para funcionar de forma continua y estable durante un periodo prolongado.

En la actualidad, es el más diverso y utilizado tipo de láser. El láser de helio-neón es la variante más común.

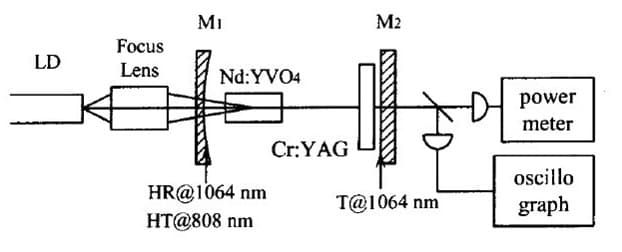

(2) Láser Nd:YAG, Láser Disc YAG;

Son tipos de láser de estado sólido que utilizan cristales de granate de itrio y aluminio como matriz. La química fórmula para granate de itrio y aluminio es Y3Al5O12, comúnmente abreviado como YAG.

| Láser CO2 | Bomba de lámpara Nd:YAG | Bombeo láser Nd:YAG | Láser de fibra óptica (Bombeo láser) | Láser de disco (Bombeo láser) | Láser semiconductor | |

| Láser Medio | Gas mixto | Varilla de cristal | Varilla de cristal | Fibra óptica (iterbio) | Disco fino de cristal | Matriz de semiconductores |

| Longitud de onda nm | 10,600 | 1,060 | 1,060 | 1,070 | 1,030 | 800-960 |

| Transmisión del haz luminoso | Lente | Fibra óptica | Fibra óptica | Fibra óptica | Fibra óptica | Lente |

| Potencia de salida KW | 20 | 4 | 6 | 10 | 4 | 6 |

| Calidad del haz mm. mrad | 25 | 12 | 12 | 5 | 2.5 | 80 |

| Eficiencia energética % | 10 | 3 | 10 | 20 | 20 | 35 |

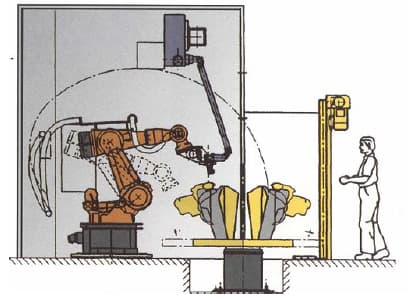

El empleo de láseres en robots de soldadura representa un aspecto importante de la soldadura láser. Con atributos como libertad multigrado, programación flexible, alta automatización y adaptabilidad, los robots de soldadura son una parte crucial de las líneas de montaje de soldadura.

El montaje de láseres en robots de soldadura mejora la calidad de soldadura y amplía su ámbito de uso, por lo que cada vez son más fundamentales en las líneas de producción de la construcción naval y automovilística.

La figura 4 ilustra una representación esquemática de una instalación de CO2 robot de soldadura láser en acción.

La soldadura de materiales metálicos con un láser implica esencialmente una compleja interacción entre el láser y las sustancias opacas.

Este proceso, a nivel microscópico, es cuántico, y macroscópicamente se manifiesta como fenómenos de reflexión, absorción, fusión y vaporización.

La soldadura láser puede realizarse mediante un rayo láser continuo o pulsado, y los principios de la soldadura láser pueden dividirse en soldadura por conducción de calor y soldadura láser de penetración profunda.

Para densidades de potencia inferiores a 104-105 W/cm2Se trata de una soldadura por conducción de calor, que da lugar a una menor profundidad de fusión y a velocidades de soldadura más lentas.

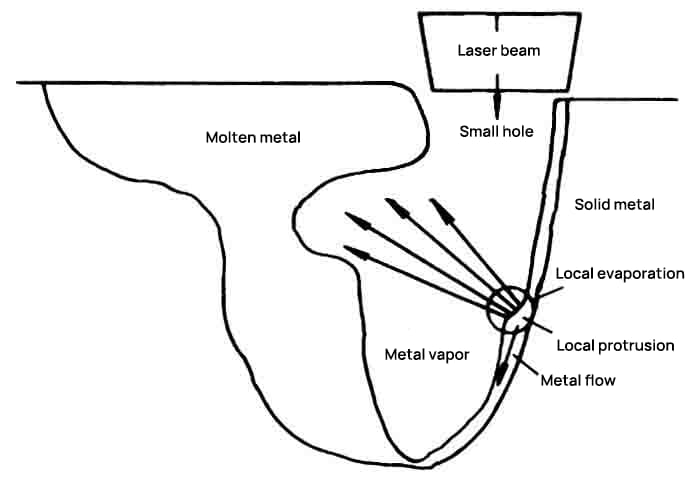

Para densidades de potencia superiores a 105-107 W/cm2La superficie metálica, bajo el efecto del calentamiento, forma un "ojo de cerradura", lo que da lugar a profundas soldadura por penetraciónSe caracteriza por su alta velocidad de soldadura y su elevada relación profundidad/anchura.

Durante la interacción entre el láser y la pieza de trabajo, puede producirse un efecto de autooscilación, que provoca cambios periódicos en el baño de soldadura, pequeños orificios en el baño de soldadura y fenómenos de flujo de metal.

La frecuencia de esta oscilación está relacionada con los parámetros del haz láser, las propiedades termofísicas del metal y las características dinámicas del vapor metálico.

Los cambios periódicos en el baño de soldadura pueden generar dos fenómenos únicos en el costura de soldadura: Una es la formación de poros llenos de gas, que debido a los cambios periódicos, y a medida que el metal del baño fluye de adelante hacia atrás a su alrededor, combinado con la perturbación causada por la evaporación del metal, puede potencialmente bisecar el pequeño agujero, dejando el vapor en el cordón de soldadura y formando un poro después de la solidificación.

El otro es el cambio periódico en la profundidad de fusión en la raíz del cordón de soldadura, que está relacionado con los cambios periódicos en el pequeño orificio.

Entre los factores significativos que afectan a la calidad de la soldadura láser se incluyen la densidad de potencia, la forma de onda del pulso, desenfocar cantidad, velocidad de soldadura y soplado suplementario. Su coordinación orgánica determina la calidad final de la soldadura.

En comparación con otros procesos de soldadura tradicionales, la soldadura láser tiene muchas ventajas. Uno de sus principales beneficios es la capacidad de concentrar el haz láser en un área muy estrecha, generando así una fuente de calor de alta densidad energética.

A continuación, esta fuente de calor concentrada recorre rápidamente el cordón de soldadura. En este sentido, la soldadura láser puede compararse con la soldadura por haz de electrones.

Al mismo tiempo, la estrecha concentración del haz láser, la transferencia efectiva de calor a la pieza de trabajo y la estrecha zona afectada por el calor plantean retos en el ensamblaje de juntas.

Una pequeña desviación en el ensamblaje puede provocar cambios significativos en las condiciones de soldadura, e incluso brechas estrechas (≤0,1 mm) pueden causar defectos en radiación láser y una disminución de la eficiencia térmica.

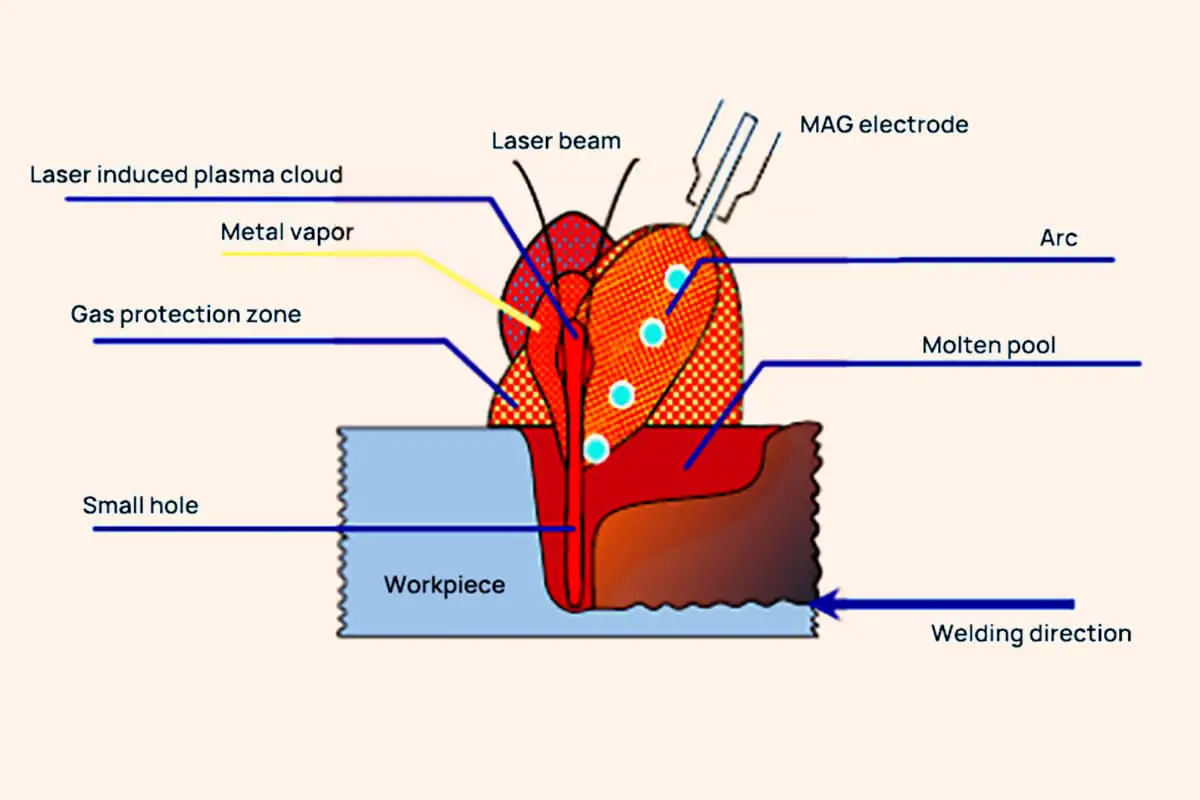

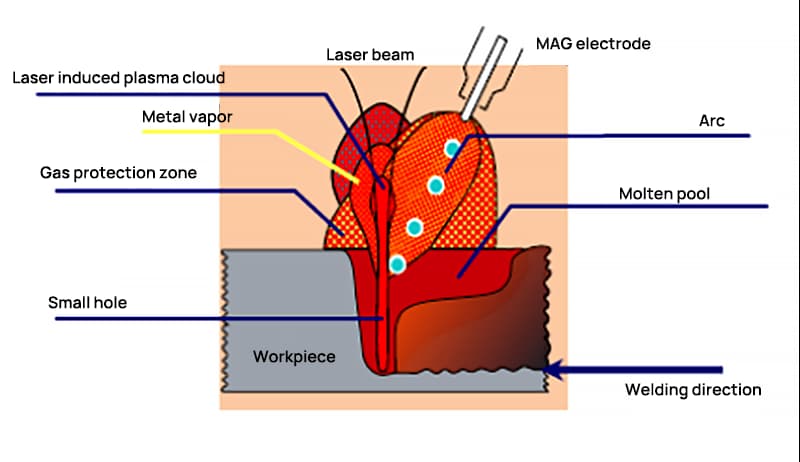

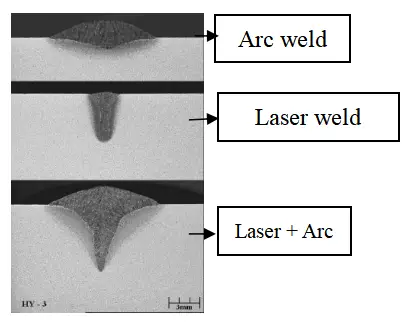

Para abordar los problemas de la alta precisión de ensamblaje de las juntas y los requisitos de separación en la soldadura láser, así como los defectos comunes como la porosidad, el agrietamiento, la socavación, y la alta inversión en equipos con baja tasa de conversión de energía, una de las tendencias recientes en la soldadura láser es el uso de la tecnología láser compuesta.

Por ejemplo, el método de soldadura combinada láser+arco integra el ventajas de la soldadura láserLas ventajas de la soldadura por arco, como la baja inversión en equipos, la insensibilidad a la separación y la capacidad de relleno de metal, se combinan con las ventajas de la soldadura por arco, como la gran relación profundidad-anchura de la soldadura, la pequeña zona afectada por el calor, la alta velocidad de soldadura, la baja energía de línea en la soldadura, la pequeña deformación de la soldadura, el pequeño diámetro del punto de luz enfocado y la alta densidad de energía.

Esta combinación ha conseguido aumentar absorción láser mayor profundidad de fusión y estabilización del arco. Además del láser+arco, la tecnología de compuestos láser también ha desarrollado otras técnicas integrales como la soldadura láser-HF, la soldadura por compresión láser y la soldadura fuerte láser, ampliando el rango de aplicación y los efectos de uso de la soldadura láser, y promoviendo un mayor desarrollo de la soldadura láser. tecnología de soldadura.

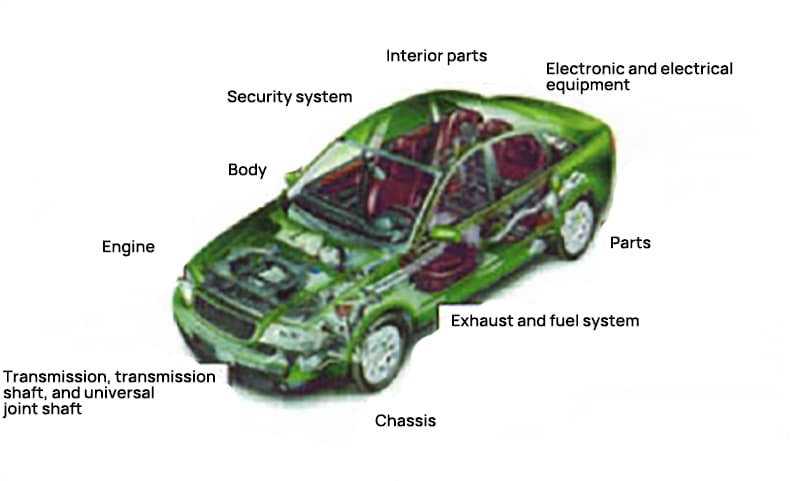

El avance de la industria automovilística ha establecido normas más estrictas para la calidad de las carrocerías de los vehículos.

Las técnicas de soldadura y corte por láser no sólo superan a los métodos de fabricación tradicionales en términos de calidad de procesamiento, sino que también mejoran significativamente la eficiencia de la producción.

Como se ilustra en la figura 7, las tecnologías de soldadura y corte por láser desempeñarán sin duda un papel fundamental en el campo de la fabricación de automóviles en el siglo XXI.

El proceso completo de soldadura láser en la fabricación de automóviles incluye principalmente tres tipos: láser soldadura a tope de chapas de grosor desigual; soldadura láser de ensamblaje de conjuntos y subconjuntos de carrocería; y soldadura láser de piezas de automoción.

La soldadura a tope fue inicialmente una técnica adoptada por Honda Motor Company en Japón en la década de 1960 para utilizar chatarra para las placas interiores de la carrocería de los vehículos. A partir de mediados de la década de 1980, la soldadura láser a tope como nueva tecnología recibió una amplia atención en Europa, América y Japón.

La soldadura láser a tope, en el diseño y fabricación de carrocerías, combina chapas de diferentes espesores, materiales y propiedades en un todo mediante corte por láser y tecnología de ensamblaje y, a continuación, se moldean en componentes concretos de la carrocería mediante estampación.

La tecnología de soldadura láser de penetración profunda, con su alta velocidad de soldadura y excelente calidad de conexión, ha mejorado enormemente la aplicación de la soldadura láser tecnología en la fabricación de carrocerías.

El uso de tecnología de soldadura láser en carrocerías de automóviles mejora significativamente la rigidez, resistencia y estanqueidad del coche; reduce el peso de la carrocería y alcanza objetivos de ahorro energético; mejora la precisión del montaje, aumentando la rigidez de la carrocería en 30%, mejorando así la seguridad; reduce los costes de estampación y montaje en el proceso de fabricación de carrocerías de automóviles, reduce el número de piezas de la carrocería y mejora el grado de integración de la misma; hace que toda la carrocería sea más resistente y segura, y también reduce el ruido y las vibraciones durante el funcionamiento del vehículo, mejorando el confort de marcha.

El uso de la soldadura láser en lugar de la soldadura tradicional para piezas de automoción da como resultado una deformación casi nula en el lugar de la soldadura, una mayor velocidad de soldadura y elimina la necesidad de tratamiento térmico posterior a la soldadura.

En la actualidad, la soldadura láser se utiliza ampliamente en la fabricación de diversas piezas de automóviles, como engranajes de transmisión, varillas de empuje de válvulas, bisagras de puertas, ejes de transmisión, ejes de dirección, tubos de escape de motores, embragues, ejes de ruedas de turbocompresores y chasis, convirtiéndose en un proceso estándar en la fabricación de piezas de automóviles.

Con el desarrollo de la tecnología de soldadura láser hasta nuestros días, su tendencia a sustituir gradualmente a la tradicional métodos de soldadura como la soldadura por arco y la soldadura por resistencia es irreversible.

En el siglo XXI, tecnología de soldadura láser desempeñará un papel crucial en el campo de la conexión de materiales.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.