Imagine un mundo sin soldadura. Desde los rascacielos más altos hasta la maquinaria más compleja, el tejido mismo de nuestra sociedad moderna se desmoronaría. En este artículo, exploramos el fascinante mundo de los métodos y procesos de soldadura que dan forma a nuestro mundo entre bastidores. Descubra la ciencia, el arte y la innovación que dan vida al metal y sienta un nuevo aprecio por los artesanos anónimos que lo hacen posible.

En este artículo, presentaremos 8 tipos diferentes de métodos y procesos de soldadura en detalle, incluyendo definiciones, principios de funcionamiento, características, ventajas, etc.

Creo que después de leer esto comprenderá mejor los métodos de soldadura.

Vamos a ello.

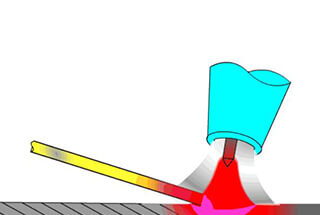

La soldadura por arco eléctrico con varilla de soldadura es un método de proceso que utiliza el arco ardiente estable establecido entre la varilla de soldadura y la pieza de trabajo para fundir la varilla de soldadura y la pieza de trabajo, con el fin de obtener una unión de soldadura firme.

Durante la soldadura, el revestimiento se descompone y funde continuamente para generar gas y escoria, lo que protege el extremo del electrodo, el arco, el baño de fusión y sus alrededores, y evita la contaminación nociva de la atmósfera con el metal fundido.

El núcleo de soldadura también se funde continuamente bajo la acción del calor del arco y entra en el baño de fusión para formar el metal de aportación de la soldadura.

1. En comparación con otros métodos de soldadura por arco, la soldadura por arco con electrodo presenta las siguientes ventajas:

1. Equipo simple, operación flexible y conveniente, adaptabilidad fuerte, buena accesibilidad, libre de la restricción del sitio y de la posición de la soldadura, y la soldadura se puede realizar generalmente donde el electrodo puede alcanzar.

Estas son razones importantes para la amplia aplicación de las arco metálico soldadura.

2. Existe una amplia gama de materiales metálicos soldables.

Casi todos los metales pueden soldarse, excepto los insolubles o fácilmente oxidables.

3. Los requisitos de calidad de montaje de la junta son bajos. Durante el proceso de soldaduraEl arco es controlado manualmente por el soldador.

Los parámetros del proceso de soldadura pueden modificarse ajustando oportunamente la posición del arco y la velocidad del electrodo, lo que reduce los requisitos de calidad del ensamblaje de la unión.

2. En comparación con otros métodos de soldadura por arco, la soldadura por arco con electrodo presenta las siguientes desventajas:

1. La productividad de la soldadura es baja y la intensidad de mano de obra es alta.

En comparación con otros métodos de soldadura por arco, la corriente de soldadura es baja, y el varilla para soldar debe ser sustituido después de cada varilla de soldadura se ha completado.

También es necesario limpiar la escoria después de soldar.

La eficiencia de la producción es baja y la intensidad de la mano de obra es alta;

Y la luz del arco es fuerte y el humo es denso.

2. La calidad de la soldadura depende en gran medida de las personas.

Dado que para soldar se utilizan electrodos de soldadura manual, existen requisitos en cuanto a la destreza operativa del soldador, su actitud de trabajo y su juego en el campo.

En calidad de soldadura depende en gran medida del nivel de funcionamiento del soldador.

La soldadura por arco eléctrico con varilla se compone de fuente de potencia de soldaduracable de soldadura, pinzas de soldadura, varillas de soldadura, soldaduras y arcos eléctricos.

Durante la soldadura, las varillas de soldadura y las piezas de trabajo se utilizan para entrar en contacto y encender los arcos eléctricos y, a continuación, las varillas de soldadura se levantan y se mantienen a cierta distancia.

Si la fuente de alimentación de soldadura suministra la tensión y la corriente de arco adecuadas, los arcos eléctricos arden de forma constante para producir altas temperaturas, y las varillas de soldadura y las piezas soldadas se calientan localmente hasta fundirse.

El metal fundido en el extremo del electrodo se fusiona con el metal de soldadura fundido para formar un baño de fusión.

En la soldadura, el arco se mueve con el electrodo, y el metal líquido del baño de fusión se enfría y cristaliza gradualmente para formar una soldadura, y las dos piezas soldadas se unen.

En la soldadura, el núcleo de soldadura del electrodo se transfiere al baño de fusión en forma de gotas fundidas tras la fusión, y el revestimiento del electrodo genera una cierta cantidad de escoria gaseosa y líquida.

El gas generado se llena alrededor del arco y del baño de fusión para aislar el aire.

La densidad de la escoria líquida es menor que la del metal líquido, y flota sobre el baño de fusión para protegerlo.

Cuando el metal del baño de fusión se enfría y se solidifica, la escoria también se solidifica para formar una escoria de soldadura que cubre la superficie de la soldadura, impidiendo que el metal de soldadura a alta temperatura se oxide y reduciendo la velocidad de enfriamiento de la soldadura.

En el proceso de soldadura, se llevan a cabo complejas reacciones metalúrgicas como la desoxidación, la desulfuración, la desfosforación y la deshidrogenación entre el metal líquido y la escoria líquida y el gas, para que el metal de soldadura pueda obtener la composición química y la estructura adecuadas.

Soldadura TIG también se conoce como soldadura por arco con gas inerte no consumible.

Tanto en la soldadura manual como en la soldadura automática de acero inoxidable de 0,5~4,0 mm de espesor, la soldadura TIG es el método de soldadura más utilizado.

El método de soldadura TIG con alambre de relleno se utiliza a menudo para la soldadura de respaldo de recipientes a presión, porque la soldadura TIG tiene buena estanqueidad al gas, lo que puede reducir la porosidad de las soldaduras durante la soldadura de recipientes a presión.

La fuente de calor de la soldadura TIG es el arco de CC, la tensión de trabajo es de 10~95 V, pero la corriente puede alcanzar los 600 A.

El modo de conexión correcto de la máquina de soldar es que la pieza de trabajo se conecte al polo positivo de la fuente de alimentación, y el electrodo de tungsteno de la antorcha de soldadura se utilice como polo negativo.

El gas inerte suele ser argón.

Se introduce gas inerte a través de la antorcha de soldadura para formar un escudo alrededor del arco y en el baño de soldadura.

Para aumentar el aporte térmico, generalmente se añade hidrógeno 5% al argón.

Sin embargo, al soldar acero inoxidable ferríticoEn argón no se puede añadir hidrógeno. El consumo de gas es de unos 3-8 litros por minuto.

Además de soplar el gas inerte de la antorcha de soldadura, es mejor soplar también el gas utilizado para proteger la parte posterior de la soldadura por debajo de la misma.

Si es necesario, el baño de soldadura puede rellenarse con alambre de soldadura de la misma composición que el material austenítico que se va a soldar.

Cuando se sueldan aceros inoxidables ferríticos, se suele utilizar la aportación tipo 316.

La soldadura por arco con protección de gas es un tipo de método de soldadura por arco que utiliza gas externo como medio de protección.

Sus ventajas son la buena visibilidad del arco y del baño de fusión y su fácil manejo;

No hay escoria o hay poca escoria, por lo que no es necesario limpiar la escoria después de soldar.

No obstante, se adoptarán medidas especiales de protección contra el viento cuando se trabaje al aire libre.

En función de si el electrodo se funde durante la soldadura, soldadura con gas de protección puede dividirse en soldadura con electrodo no fusible (electrodo de tungsteno) y soldadura con electrodo consumible.

La primera incluye la soldadura con gas inerte de tungsteno, soldadura por arco de plasma y la soldadura atómica con hidrógeno.

En la actualidad, la soldadura con hidrógeno atómico apenas se utiliza en la producción.

La soldadura con gas inerte de tungsteno (TIG) es un método de soldadura que utiliza el arco generado entre el electrodo de tungsteno y la pieza de trabajo para fundir térmicamente el metal base y el hilo de relleno (si se utiliza hilo de relleno) bajo la protección del gas inerte.

Durante la soldadura, el gas protector se pulveriza continuamente desde la boquilla de la pistola de soldadura, formando una capa protectora de gas alrededor del arco para aislar el aire, a fin de evitar sus efectos nocivos sobre el electrodo de wolframio, el baño de soldadura y la zona afectada por el calor adyacente, con el fin de obtener soldaduras de alta calidad.

Como gas de protección puede utilizarse argón, helio o una mezcla de argón y helio.

En aplicaciones especiales, pueden añadirse pequeñas cantidades de hidrógeno.

El argón se utiliza como gas de protección para el wolframio. soldadura por arco de argón y el helio se utiliza para la soldadura por arco con helio de tungsteno.

Debido al elevado precio del helio, la soldadura por arco de tungsteno-argón se utiliza mucho más en la industria que la soldadura por arco de helio.

La soldadura TIG puede dividirse en soldadura manual, soldadura semiautomática y soldadura automática según el modo de funcionamiento.

Durante el argón manual soldadura por arco de tungstenoEl movimiento de la pistola de soldadura y la adición de alambre de relleno son completamente manuales;

Durante la soldadura semiautomática por arco de tungsteno con argón, el movimiento de la pistola de soldadura se acciona manualmente, pero el alambre de relleno se alimenta automáticamente mediante el mecanismo de alimentación de alambre;

Durante la soldadura automática por arco de tungsteno con argón, si la pieza de trabajo está fija y el arco se mueve, la pistola de soldadura se instala en el carro de soldadura, y el carro se desplaza y el alambre de relleno puede añadirse en forma de alambre frío o alambre caliente.

El hilo caliente se refiere al aumento de la velocidad de deposición.

En algunos casos, como soldadura de chapas o de retroceso, a veces no es necesario añadir alambre de relleno.

Entre los tres métodos de soldadura anteriores, la soldadura manual por arco de argón y tungsteno es la más utilizada, mientras que la soldadura semiautomática por arco de argón y tungsteno se utiliza raramente.

Durante la soldadura TIG, debido a la baja densidad de corriente y a la baja conductividad térmica del argón, el arco básicamente no se comprime, y las características estáticas del arco son horizontales.

De acuerdo con los requisitos de las características estáticas del arco en las características externas de la fuente de alimentación, se debe utilizar la fuente de alimentación con características externas reducidas, independientemente de si se utiliza la fuente de alimentación de CA o la fuente de alimentación de CC.

Durante la soldadura TIG, pequeños cambios en la longitud del arco provocarán grandes fluctuaciones en la fuente de potencia de soldadura.

Por lo tanto, la fuente de potencia de soldadura TIG ideal es una fuente de potencia con características externas de caída vertical pronunciada (como el rectificador de soldadura por arco de silicio de tipo amplificador magnético), que puede eliminar las fluctuaciones de corriente causadas por los cambios en la longitud del arco.

La alimentación de CA se utiliza generalmente para TIG soldadura de aluminiomagnesio y sus aleaciones.

La soldadura MIG (MIG welding) es un método de soldadura por arco eléctrico que utiliza el electrodo de fusión, gas externo como medio de arco, y protege las gotas de metal, el baño de soldadura y el metal a alta temperatura en la zona de soldadura. Se denomina soldadura MIG.

La soldadura por arco de gas inerte (Ar o He) con hilo macizo se denomina soldadura MIG.

Lectura relacionada: Soldadura MIG frente a TIG

A diferencia de la soldadura TIG, la soldadura MIG (MAG) utiliza un hilo de soldadura fusible como electrodo, y utiliza el arco encendido entre el hilo de soldadura alimentado continuamente y la pieza a soldar como fuente de calor para fundir el hilo de soldadura y el metal base.

Durante el proceso de soldadura, el gas de protección argón se transmite continuamente a la zona de soldadura a través de la boquilla de la pistola de soldadura, de modo que el arco, el baño de fusión y el metal base cercanos están libres de los efectos nocivos del aire circundante.

La fusión continua del hilo de soldadura se transferirá al baño de soldadura en forma de gotas, y el metal de soldadura se formará tras la fusión y condensación con el metal base fundido.

1. Al igual que la soldadura TIG, puede soldar casi todos los metales, especialmente adecuado para soldar aluminio y aleaciones de aluminio, cobre y aleaciones de cobre, acero inoxidable y otros materiales.

En el proceso de soldadura, casi no hay pérdida por combustión de oxidación, sólo una pequeña cantidad de pérdida por evaporación, y el proceso metalúrgico es relativamente sencillo.

2. Alta productividad laboral.

3. La soldadura MIG puede ser conexión inversa DC. La soldadura de aluminio, magnesio y otros metales tiene un buen efecto de atomización catódica, que puede eliminar eficazmente la película de óxido y mejorar la calidad de soldadura de la unión.

4. No se utiliza electrodo de tungsteno, y el coste es inferior al de la soldadura TIG; Es posible sustituir la soldadura TIG.

5. En la soldadura MIG de aluminio y aleaciones de aluminio, se puede utilizar la transferencia de gotas de subchorro para mejorar la calidad del uniones soldadas.

6. Como el argón es un gas inerte y no reacciona con ninguna sustancia, es sensible a la mancha de aceite y al óxido en la superficie del alambre de soldadura y del metal base, y es fácil que genere agujeros de aire.

Antes de soldar, el hilo de soldadura y la pieza deben limpiarse cuidadosamente.

La soldadura por láser es un método de soldadura que utiliza un rayo láser focalizado como energía para bombardear el calor generado por la soldadura.

Debido a las propiedades ópticas del láser, como la refracción y el enfoque, la soldadura láser es muy adecuada para soldar micropiezas y piezas con poca accesibilidad.

La soldadura láser también tiene las características de bajo aporte de calor, pequeña deformación de la soldadura e inmunidad al campo electromagnético.

En la actualidad, la soldadura láser no se ha generalizado debido al elevado precio del láser y a la baja eficacia de conversión electroóptica.

Lectura relacionada: Soldadura Láser: La Guía Básica

1. La soldadura láser puede dividirse en máquina de soldadura láser manual, máquina automática de soldadura láser y máquina de soldadura láser galvanométrica según el modo de control

2. Según la fuente láser, se puede dividir en: Máquina de soldadura láser YAG, máquina de soldadura láser semiconductor y soldadura láser de fibra.

Existen dos modos básicos de soldadura láser: soldadura por conducción térmica láser y soldadura por penetración profunda láser.

El primero utiliza un potencia del láser densidad (105~106W/cm2).

Después de que la pieza absorba el láser, éste sólo alcanza la fusión superficial y, a continuación, se basa en la transferencia de calor para guiar la transferencia de calor interna de la pieza hasta formar un baño de fusión.

Este modo de soldadura tiene una penetración poco profunda y una relación profundidad-anchura pequeña.

Este último tiene una alta densidad de potencia láser (106~107W/cm2).

Tras absorber el láser, la pieza se funde rápidamente e incluso se vaporiza.

El metal fundido forma un pequeño agujero de rayo láser bajo la acción de la presión del vapor, que puede brillar directamente en el fondo del agujero, haciendo que el agujero se extienda continuamente hasta que la presión del vapor en el agujero se equilibre con la tensión superficial y la gravedad del metal líquido.

Cuando el orificio de la cerradura se mueve a lo largo de la dirección de soldadura con el rayo láser, el metal fundido delante del orificio de la cerradura fluye alrededor del orificio de la cerradura hacia atrás, y se forma la soldadura después de la solidificación.

Este modo de soldadura tiene una gran penetración y una gran relación profundidad/anchura.

En el campo de la fabricación mecánica, salvo en el caso de las piezas finas, se debe utilizar generalmente la soldadura por penetración profunda.

El vapor metálico y el gas de protección generados durante la soldadura por penetración profunda se ionizan bajo la acción del láser, formando así plasma en el interior y por encima del ojo de la cerradura.

El plasma puede absorber, refractar y dispersar el láser, por lo que, en general, el plasma situado sobre el baño de fusión debilitará la energía láser que llega a la pieza.

También afecta al efecto de enfoque del haz y es desfavorable para la soldadura.

Normalmente es posible expulsar o debilitar el plasma mediante soplado lateral.

La formación del ojo de cerradura y el efecto plasma hacen que el proceso de soldadura vaya acompañado de un sonido, una luz y una carga eléctrica característicos.

Es de gran importancia teórica y valor práctico estudiar la relación entre ellas y las especificaciones de soldadura y la calidad de la soldadura, y supervisar el proceso de soldadura láser y la calidad utilizando estas señales características.

1. La entrada de calor puede reducirse a la cantidad mínima requerida, el rango de cambio metalográfico del zona afectada por el calor es pequeña, y la deformación causada por la conducción del calor también es mínima.

Los parámetros del proceso de soldadura de una sola pasada de chapa de 2,32 mm de espesor se califican después de la verificación, lo que puede reducir el tiempo necesario para la soldadura de chapa gruesa. soldadura de chapas e incluso ahorrar el uso de metal de relleno.

3. No es necesario utilizar electrodos, y no hay que preocuparse por la contaminación o el daño de los electrodos.

Y como no es un proceso de soldadura por contacto, el desgaste y la deformación de la máquina pueden reducirse al mínimo.

4. El rayo láser es fácil de enfocar, alinear y guiar mediante instrumentos ópticos, se puede colocar a una distancia adecuada de la pieza de trabajo y se puede guiar de nuevo entre las máquinas y las herramientas u obstáculos alrededor de la pieza de trabajo.

No se pueden utilizar otras reglas de soldadura debido a las restricciones de espacio mencionadas.

5. La pieza de trabajo puede colocarse en un espacio cerrado (bajo el control de bombeo de vacío o ambiente de gas interno).

6. El rayo láser puede enfocarse en un área muy pequeña y puede utilizarse para soldar piezas pequeñas con una separación similar.

7. La gama de materiales soldables es amplia, y también pueden unirse diversos materiales heterogéneos.

8. Es fácil llevar a cabo la soldadura de alta velocidad de forma automática, y también puede ser controlado por digital o por ordenador.

9. Al soldar materiales finos o alambres de diámetro fino, no habrá problemas de reflujo como en la soldadura por arco.

10. No se ve afectado por el campo magnético (la soldadura por arco y la soldadura por haz de electrones son fáciles), y puede alinear con precisión la soldadura.

11. Puede soldar dos metales con propiedades físicas diferentes (como diferente resistencia).

12. No se requiere vacío ni protección contra rayos X.

13. Si se adopta la soldadura por perforación, la relación profundidad-anchura de cordón de soldadura puede llegar a 10:1.

14. El dispositivo puede conmutarse para transmitir el haz láser a varias estaciones de trabajo.

Los electrones son una de las partículas básicas de la materia, que suelen girar alrededor del núcleo a gran velocidad.

Cuando los electrones reciben cierta cantidad de energía, pueden saltar fuera de su órbita.

Calentar un cátodo para liberar y formar una nube de electrones libres.

Cuando la tensión aumenta de 30 a 200 kv, los electrones se aceleran y se desplazan hacia el ánodo.

El principio básico de la soldadura por haz de electrones es que el cátodo del cañón de electrones emite electrones debido a un calentamiento directo o indirecto.

Con la aceleración del campo electrostático de alto voltaje, los electrones pueden formar un haz de electrones con alta densidad de energía mediante la focalización del campo electromagnético.

Con este haz de electrones para bombardear la pieza de trabajo, la enorme energía cinética se convierte en energía térmica, de modo que la pieza de trabajo en el punto de soldadura se funde, formando un baño de fusión, realizando así la soldadura de la pieza de trabajo.

La soldadura por haz de electrones se utiliza ampliamente en la industria aeroespacial, la energía atómica, la defensa nacional y la industria militar, el automóvil y la industria de instrumentos eléctricos debido a sus ventajas de ausencia de varilla de soldadura, ausencia de oxidación, buena repetibilidad del proceso y pequeña deformación térmica.

En la industria pesada, la potencia de la máquina de soldadura por haz de electrones ha alcanzado los 100 kilovatios, y puede soldar chapas de acero inoxidable de 200 mm de grosor.

Cuando se suelden piezas grandes, se utilizará una cámara de vacío de gran volumen, o se formará vacío local móvil en la posición de soldadura.

En la producción de automóviles, la soldadura por haz de electrones se utiliza sobre todo para procesar piezas de motores, transmisiones, etc.

Estas piezas están relativamente menos mecanizadas, lo que satisface los requisitos económicos de la soldadura por haz de electrones.

Como moderno y avanzado tecnología de soldaduraLa soldadura por haz de electrones también desempeña un papel importante en el sector aeroespacial.

La singularidad de los materiales y los requisitos de soldadura de los componentes aeroespaciales, que van desde los microsensores de presión hasta las carcasas de las naves espaciales, hacen que la soldadura por haz de electrones se convierta rápidamente en un proceso necesario para procesar estos importantes componentes, que se utiliza ampliamente en la soldadura de importantes piezas de cojinetes de aeronaves y componentes de rotores de motores.

La fuente de alimentación de alta tensión para la máquina de soldadura por haz de electrones tiene características técnicas diferentes en comparación con otros tipos de fuente de alimentación de alta tensión.

De acuerdo con las normas de fábrica de los fabricantes extranjeros de máquinas de soldadura por haz de electrones, las normas DIN alemanas y los requisitos técnicos de las máquinas de soldadura por haz de electrones de China, los requisitos de la fuente de alimentación de alta tensión para las máquinas de soldadura por haz de electrones son los siguientes:

Dado que no existe una norma uniforme en el país y en el extranjero para los requisitos técnicos de la fuente de alimentación de alta tensión para máquinas de soldadura por haz de electrones, los requisitos técnicos propuestos por algunos fabricantes son principalmente el coeficiente de ondulación y la estabilidad.

El coeficiente de rizado debe ser inferior a 1%, y la estabilidad es de ± 1%.

Casi todos los fabricantes de máquinas de soldadura por haz de electrones han planteado estos requisitos.

PTR de Alemania también presentó los requisitos técnicos para el tipo de media tensión, que exige que el coeficiente relativo de ondulación sea inferior a 0,5%, la estabilidad sea de ± 0,5% y la repetibilidad sea inferior a 0,5%.

Los requisitos anteriores se determinan en función del punto de haz de electrones y del proceso de soldadura.

Además, el grupo alemán Pro-beam propuso que el contenido en carbono del acero fabricado mediante endurecimiento por haz de electrones debe ser superior a 0,18%.

La ventaja del vacío es que no se produce cambio de color ni fragilización por hidrógeno después de recocido, la profundidad oscila entre 0,1-1,7 mm, y no hay disolución superficial.

Arco de plasma es un método de soldadura por fusión que utiliza un haz de arco de plasma de alta densidad energética como fuente de calor para la soldadura.

La soldadura por arco de plasma se caracteriza por la concentración de energía, alta productividad, rápida velocidad de soldadura, pequeña deformación por tensión, arco estable y adecuado para soldar chapas finas y cajas.

Es especialmente adecuado para soldar diversos materiales refractarios, fácilmente oxidables y sensibles al calor. materiales metálicos (como el wolframio, el molibdeno, el cobre, el níquel, el titanio, etc.).

El gas se disocia al ser calentado por el arco, y se comprime al pasar por la tobera refrigerada por agua a gran velocidad, aumentando la densidad de energía y el grado de disociación, formando un arco de plasma.

Su estabilidad, poder calorífico y temperatura son superiores a los del arco general, por lo que tiene mayor fuerza de penetración y velocidad de soldadura.

El gas que forma el arco de plasma y el gas de protección que lo rodea suelen utilizar argón puro.

Según la propiedades del material de diversas piezas de trabajo, también se utiliza helio, nitrógeno, argón o una mezcla de ambos.

El corte por arco de plasma es un proceso de corte habitual para metales y materiales no metálicos.materiales metálicos.

Utiliza flujo de gas plasma de alta velocidad, alta temperatura y alta energía para calentar y fundir el material a cortar, y utiliza flujo de gas de alta velocidad interno o externo o flujo de agua para descargar el material fundido hasta que el haz de flujo de gas plasma penetra en la parte posterior para formar un corte.

1. La soldadura por microarco de plasma puede soldar láminas y chapas finas.

2. Tiene el efecto de agujero pequeño, y puede realizar mejor la formación libre de soldadura de un solo lado y lados dobles.

3. El arco de plasma tiene alta densidad de energía, alta temperatura de columna de arco y fuerte capacidad de penetración.

El acero con un grosor de 10~12 mm puede soldarse sin ranura.

Puede soldarse a través de una vez y formarse por ambos lados.

La velocidad de soldadura es rápida, la productividad es alta y la deformación por tensión es pequeña.

4. El equipo es complejo, el consumo de gas es grande, la holgura de montaje y la limpieza de la pieza de trabajo son estrictas, y sólo es adecuado para la soldadura en interiores.

Cuando se utiliza la soldadura por arco de plasma, se suele emplear corriente continua y una fuente de alimentación con características de caída.

Debido a las características de funcionamiento únicas obtenidas por la disposición especial de la antorcha y el flujo separado de plasma y gas protector, se puede añadir una fuente de alimentación TIG ordinaria a la consola de plasma, y también se puede utilizar un sistema de plasma especialmente construido.

No es fácil estabilizar el arco de plasma cuando se utiliza corriente alterna sinusoidal.

Cuando la distancia entre el electrodo y la pieza es larga y el plasma está comprimido, el arco de plasma tiene dificultades para desempeñar su papel.

Además, en el semiciclo positivo, el electrodo sobrecalentado hará que la tobera conductora se esferice, interfiriendo así en la estabilidad del arco.

Puede utilizarse una fuente de alimentación conmutada de CC especial.

La duración del electrodo positivo puede reducirse ajustando el equilibrio de la forma de onda, de modo que el electrodo pueda enfriarse completamente para mantener la forma de la boquilla de la punta y formar un arco estable.

Soldadura por fricción es un método de soldadura que utiliza el calor generado por la fricción de la superficie de contacto de la pieza como fuente de calor para hacer que la pieza se deforme plásticamente bajo presión.

Bajo la acción de la presión, es bajo la acción de la presión constante o creciente y del par de torsión que el movimiento relativo entre las caras de los extremos de contacto de soldadura genera calor de fricción y calor de deformación plástica en la superficie de fricción y sus áreas circundantes, de modo que la temperatura en y alrededor de la superficie de fricción se eleva a un rango de temperatura que es generalmente inferior al punto de fusión.

La resistencia a la deformación del material disminuye, la plasticidad aumenta y la película de óxido de la interfaz se rompe.

Bajo la acción de la presión de forja alterada, con la deformación plástica y el flujo de los materiales, la soldadura en estado sólido se realiza a través de la difusión molecular y la recristalización de la interfaz.

1. La calidad de soldadura de las juntas es buena y estable.

La tasa de chatarra de las juntas de transición de aluminio y cobre producidas mediante soldadura por fricción a baja temperatura en China es inferior a 0,01%;

La fábrica de calderas adopta la soldadura por fricción en lugar de la soldadura flash para producir la bobina del economizador, y la tasa de desechos de la soldadura se reduce de 10% a 0,001%.

En Alemania Occidental, la soldadura por fricción se utilizó en lugar de la soldadura flash para producir válvulas de escape de automóviles, y la tasa de chatarra de la soldadura disminuyó de 1,4% a 0,04~0,01%.

Como puede verse en los ejemplos anteriores, la tasa de desechos de la soldadura por fricción es muy baja, aproximadamente 1% de la de los métodos generales de soldadura.

2. Adecuado para soldar aceros y metales distintos.

La soldadura por fricción no sólo puede soldar aceros disímiles ordinarios, sino también aceros disímiles y metales con propiedades mecánicas y físicas muy diferentes a temperatura ambiente y a alta temperatura, como el acero estructural al carbono. herramienta de alta velocidad acero, cobre - acero inoxidable, etc.

Además, también puede soldar los metales disímiles que producen aleaciones frágiles, como el aluminio cobre, aluminio acero, etc.

3. Alta precisión dimensional de las soldaduras.

El error máximo de la longitud total de la cámara de precombustión del motor diesel producida mediante soldadura por fricción es de ± 0,1 mm.

Algunas máquinas especiales de soldadura por fricción pueden garantizar que la tolerancia de longitud de la soldadura sea de ± 0,2 mm y que la excentricidad sea inferior a 0,2 mm.

Por lo tanto, la soldadura por fricción no sólo se utiliza para soldar piezas brutas, sino también para soldar productos acabados ensamblados.

4. La máquina de soldadura tiene baja potencia y ahorro de energía.

En comparación con la soldadura flash, la soldadura por fricción ahorra alrededor de 80~90% de energía eléctrica.

5. Saneamiento laboral de la soldadura por fricción

No hay chispas, luz de arco ni gases nocivos, lo que favorece la protección del medio ambiente.

Es adecuado para líneas de producción automáticas junto con otros métodos avanzados de procesamiento de metales.

Tras años de desarrollo, la tecnología de soldadura por fricción ha desarrollado muchas clasificaciones de soldadura por fricción: soldadura por pernos de fricción, recargue por fricción, soldadura por fricción de tercer cuerpo, soldadura por fricción empotrada, soldadura por fricción inercial, soldadura por agitación de fricción, soldadura por fricción radial, soldadura por fricción lineal y soldadura por superposición de fricción.

Soldadura por puntos se refiere al método de soldadura en el que se forma un punto de soldadura entre las superficies de contacto de dos piezas superpuestas utilizando un electrodo cilíndrico durante la soldadura.

Durante la soldadura por puntos, se presuriza la pieza para que entre en contacto estrecho, luego se enciende la corriente, se funde el contacto de la pieza bajo el efecto del calor de resistencia y se forma un punto de soldadura después de enfriarse.

La soldadura por puntos se utiliza principalmente para la soldadura de piezas estampadas de componentes de chapa con un grosor inferior a 4 mm, especialmente para la soldadura de carrocerías de automóviles, vagones y fuselajes de aviones.

Sin embargo, los recipientes con requisitos de estanqueidad no pueden soldarse.

La soldadura por puntos es un tipo de soldadura por resistencia, que se utiliza principalmente para soldar estructuras de chapas finas y refuerzos.

Durante la soldadura por puntos, la soldadura forma una junta solapada y se presiona entre los dos electrodos.

Sus principales características son las siguientes:

1. Durante la soldadura por puntos, el tiempo de calentamiento de la zona de conexión es muy corto y la velocidad de soldadura es rápida.

2. La soldadura por puntos sólo consume energía eléctrica y no requiere materiales de aportación, fundente, gas, etc.

3. La calidad de la soldadura por puntos está garantizada principalmente por máquina de soldadura por puntos.

Funcionamiento sencillo, alta mecanización y automatización, y alta productividad.

4. Baja intensidad de mano de obra y buenas condiciones de trabajo.

5. Debido a que la soldadura se enciende en poco tiempo, requiere alta corriente y presión, el control del programa de proceso es más complejo, la máquina de soldadura tiene gran capacitancia, y el precio del equipo es más alto.

6. Es difícil realizar ensayos no destructivos en los puntos de soldadura.

Antes de soldar, se limpiará la superficie de la pieza.

El método de limpieza habitual es el decapado, es decir, el decapado en ácido sulfúrico con una concentración de calentamiento de 10% y, a continuación, la limpieza en agua caliente.

El proceso de soldadura específico es el siguiente:

1. Coloque la junta de la pieza entre los electrodos superior e inferior del soldador por puntos y sujétela;

2. Energizar para calentar la superficie de contacto de dos piezas de trabajo, fundir localmente y formar pepitas;

3. Mantenga la presión después de apagar, para que la pepita pueda enfriarse y solidificarse bajo la presión para formar uniones soldadas;

4. Quite la presión y saque la pieza.