Ligereza, alta velocidad, seguridad, eficiencia energética, comodidad y larga vida útil son los símbolos de los vehículos ferroviarios modernos.

La clave para conseguir una mayor velocidad del tren es resolver los problemas de ligereza y estanqueidad del tren. La ligereza es esencial para reducir el consumo de energía al disminuir las fuerzas de tracción y frenado del tren, reducir el desgaste rueda-carril y aumentar la velocidad de circulación del tren.

El sellado afecta directamente al rendimiento operativo del tren y a la comodidad de los pasajeros. El uso de materiales de aleación de aluminio es una medida eficaz para reducir el peso de la carrocería.

La carrocería 200EMU utiliza principalmente tres tipos de aluminio aleaciones: serie 5000, serie 6000 y serie 7000.

La serie 5000 es una aleación de aluminio y magnesio con buenas soldabilidad.

La serie 6000 es una aleación de aluminio-magnesio-silicio con buena soldabilidad y mayor resistencia a la soldadura.

La serie 7000 es una aleación de aluminio y zinc, pero debido a la adición de zinc, la soldabilidad disminuye y la resistencia a la soldadura también.

De acuerdo con los estándares JIS, la carrocería 200EMU utiliza principalmente aleación de aluminio 5083 en la serie 5000, aleación de aluminio 6N01 en la serie 6000, y aleación de aluminio 7N01 en la serie 7000.

El aluminio representa el 8% de la corteza terrestre en forma de compuestos, lo que lo convierte en el metal más abundante de la Tierra. Es ligero, con un peso específico de aproximadamente un tercio del del acero.

Las aleaciones de aluminio son materiales metálicos se obtienen añadiendo elementos de aleación como magnesio, manganeso, silicio, cobre y zinc al aluminio puro para obtener diferentes propiedades, lo que los convierte en el material preferido para el aligeramiento de vehículos.

Tienen una densa película de óxido (punto de fusión de 2050℃) en la superficie, que proporciona una fuerte resistencia a la corrosión. El punto de fusión es bajo (660℃), mientras que el punto de fusión del acero es de aproximadamente 1535℃.

El aluminio tiene una buena conductividad térmica y eléctrica, unas cinco veces superior a la del acero. Sin embargo, tiene un gran coeficiente de dilatación térmica, que es aproximadamente el doble que el del acero.

Las aleaciones de aluminio tienen sus propias características de soldadura debido a su especial propiedades del material.

1. Extremadamente susceptible a la oxidación

El aluminio tiene una gran afinidad por el oxígeno y se oxida a cualquier temperatura. Se genera una película de óxido de aluminio (A2O3) en la superficie del metal base, con un grosor aproximado de 0,1-0,2um. Tiene un punto de fusión elevado, una estructura densa y protege la superficie del metal base.

Durante la soldadura, esta película de óxido dificulta la fusión del metal base, lo que provoca defectos de penetración incompletos.

La densidad de la película de óxido es alta, lo que dificulta su flotación en la superficie del baño de fusión y forma fácilmente defectos de inclusión de escoria en la soldadura.

2. Alta conductividad térmica y calor específico del aluminio

Aunque el punto de fusión de la aleación de aluminio es mucho más bajo que el del acero, la conductividad térmica y la capacidad calorífica específica del aluminio son relativamente grandes. Durante la proceso de soldaduraUna gran cantidad de energía térmica se transmite rápidamente al interior de la carrocería metálica.

Para obtener juntas de soldaduraPara ello, debe utilizarse una fuente de calor con energía concentrada y gran potencia.

3. Coeficiente de dilatación lineal grande

El coeficiente de dilatación lineal de las aleaciones de aluminio es aproximadamente el doble que el del acero, y el índice de contracción volumétrica durante la solidificación es de 6,5% a 6,6%, lo que las hace propensas a la deformación por soldadura.

Además de seleccionar parámetros de proceso y secuencias de soldadura razonables, también es esencial utilizar dispositivos de soldadura adecuados, especialmente cuando se sueldan chapas finas.

4. Propenso a la porosidad

La porosidad en la unión soldada es un defecto común en el aluminio soldadura de aleación, especialmente la soldadura de aleaciones de aluminio antioxidante.

El hidrógeno es la principal causa de porosidad durante la soldadura de aleaciones de aluminio. El hidrógeno procede principalmente de la humedad de la atmósfera de la columna de arco, materiales de soldaduray la humedad adsorbida en el material de base.

Entre ellos, la adsorción de humedad en la película de óxido superficial del hilo de soldadura y el material base desempeña un papel destacado en la formación de poros de soldadura.

5. Evaporación y quemado de elementos de aleación

Algunas aleaciones de aluminio contienen elementos de aleación con puntos de ebullición bajos, como el Mg y el Zn.

Estos elementos se evaporan y queman fácilmente a altas temperaturas, modificando la composición química del metal de soldadura y reduciendo el rendimiento de la unión soldada.

6. Sin cambio de color visible, lo que dificulta las operaciones de soldadura.

Durante la soldadura de la aleación de aluminio, cuando pasa del estado sólido al líquido, no se produce un cambio de color evidente, lo que dificulta la labor de los operarios durante el proceso de soldadura.

Hay muchos métodos de soldadura para aleaciones de aluminio, cada una con sus propias características y escenarios aplicables.

Los métodos de soldadura más utilizados son la soldadura con gas, la soldadura por arco con varilla, la soldadura con gas inerte de tungsteno (TIG) y la soldadura con gas inerte metálico (MIG), soldadura por resistenciasoldadura por arco de plasma y soldadura fuerte.

Teniendo en cuenta factores como las características del material de la aleación de aluminio seleccionada para la carrocería del coche 200EMU, las combinaciones de espesores de chapa, las formas de unión, las condiciones de producción, los requisitos de uso y los factores económicos, la mayoría de los métodos de soldadura de aleación de aluminio utilizados para la carrocería del coche 200EMU son la soldadura MIG.

Antes de soldar, deben aplicarse uno o más de los siguientes tratamientos previos a la soldadura en la zona de unión del metal base para eliminar los óxidos superficiales y otros adherentes a fin de prevenir defectos de soldadura.

1. Desengrasado de la superficie con disolventes orgánicos pertinentes.

2. Método de mecanizado

Utilice un cepillo fino de acero inoxidable limpio para moler enérgicamente, o utilice otros métodos correspondientes.

3. Método químico

Sumergir en una solución de hidróxido de sodio (70℃) de 5-10% durante 30-60 minutos, luego enjuagar con agua; luego sumergir en una solución de ácido nítrico de 15% (temperatura ambiente) durante unos 2 minutos y enjuagar con agua, seguido de un secado suficiente.

El mecanizado mecánico, el rectificado y otros métodos pueden utilizarse para procesar las ranuras.

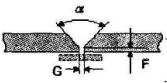

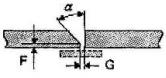

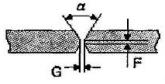

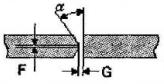

La mayoría de las carrocerías de aleación de aluminio son uniones a tope, y las formas de las ranuras para las uniones a tope se muestran en la Tabla 1.

Tabla 1. Tipos de bisel para uniones a tope

| Tipos | Forma conjunta | Espesor de la placa (t) | Altura de la raíz (f ) | Brecha radicular (g) | Ángulo de la raíz (a) |

| En forma de I | 3.2 | o +2/-0 | |||

En forma de V | Sin placa de apoyo | 3.2-9.0 | 1 | 0 | 70 |

| No a la espalda | 10.0-32.0 | +0.5/-1 | +2/-0 | 60 | |

| Gubia de espalda | 3.2-9.0 | 2 | 0 | 70 | |

| 10.0-32.0 | +2/-2 | +3/-0 | 60 | ||

| Placa de apoyo | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 60 | |

En forma de L | Sin placa de apoyo | 3.2-11.0 | 1 | 0 | 55 |

| No a la espalda | 12.0-32.0 | +0.5/-1 | +2/-0 | 50 | |

| Gubia de espalda | 3.2-11.0 | 2 | 0 | 55 | |

| 12.0-32.0 | +2/-2 | +3/-0 | 50 | ||

| Placa de apoyo | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 50 | |

En forma de X | Sin placa de apoyo | 6.0-16.0 | 1+0.5/-1 | 0+2/-0 | 70 |

| No a la espalda | 17.0-32.0 | 60 | |||

| Gubia de espalda | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 60 | |

En forma de K | Sin placa de apoyo | 6-22.0 | 1+0.5/-1 1+0.5/-1 | 0+2/-0 0+2/-0 | 55 |

| No a la espalda | 23.0-32.0 | 50 | |||

| Gubia de espalda | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 50 | |

En forma de U | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 | |

En forma de J | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 |

En principio, las varillas y los alambres de soldadura deben seleccionarse de acuerdo con las disposiciones de JSZ3232 "Varillas y alambres de soldadura de aluminio y aleaciones de aluminio", basándose en consideraciones como el tipo de metal base, el espesor de la chapa y otras condiciones necesarias para garantizar una buena calidad de soldadura.

La selección de las varillas y alambres de soldadura se hará de acuerdo con la Tabla 2.

Tabla 2. Selección de Varilla de soldadura o alambre en función de la combinación de metales base.

| Base metálica | A7003 | A7N01 | A6061 A6063 A6NO1 | A5083 | A5052 | A5005 A5N01 | A1100 A1200 | A1060 A1070 |

| A1060A1070 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | (1)(2)A1100 | (1)(2)A1100 | A1070 |

| A1100A1200 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | A4043 | (1)(2)A1100 | |

| A5005A5N01 | (3)A5356 | (3)A5356 | (3)(4)A4043 | (3)A5356 | A4043 | (3)A4043 | ||

| A5052 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | |||

| A5083 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | ||||

| A6061A6063A6N01 | (2)(3)A5356 | (2)(3)A5356 | (3)A4043 | |||||

| A7N01 | (3)A5356 | (3)A5356 | ||||||

| A7003 | (3)A5356 |

Nota:

(1) También se puede utilizar A1200.

(2) También puede utilizarse A4043.

(3) También pueden utilizarse A5356, A5556 o A5183.

(4) Cuando no se permite la decoloración después del tratamiento de anodizado, se prefiere A5356.

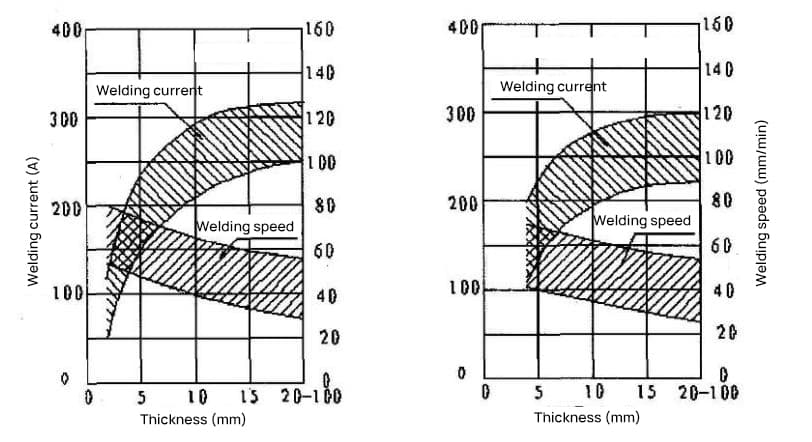

Los principales parámetros de soldadura para la soldadura MIG de aleaciones de aluminio son la corriente y la velocidad de soldadura. En la figura 1 se muestra la gama de condiciones de soldadura semiautomática MIG para juntas a tope en diferentes posiciones de soldadura.

Figura 1. Condiciones de soldadura para juntas a tope

Debido al bajo punto de fusión, la alta conductividad térmica y el gran coeficiente de expansión térmica de las aleaciones de aluminio, es fácil que se produzcan defectos como grietas, mala fusión y porosidad durante la soldadura.

Hay dos tipos principales de grietas que se producen durante la soldadura de aleaciones de aluminio: grietas de solidificación y grietas de licuefacción en los límites de grano.

Las grietas de solidificación se deben a la segregación de elementos de aleación en la interfaz cristalina y a la presencia de inclusiones de bajo punto de fusión.

Las grietas de solidificación, también conocidas como grietas de cráter de arco, se producen cuando se forman grietas durante el proceso de solidificación del metal. Las grietas de poro se producen cuando el cráter del arco no se rellena completamente durante el cese del proceso de soldadura.

Por lo tanto, al comprar una soldadora, es necesario elegir una máquina con función de cese del arco. Los soldadores deben utilizar una corriente pequeña y rellenar el cráter del arco durante el cese de la soldadura.

Una de las principales razones de la aparición de grietas de soldadura es el aporte excesivo de calor. Por lo tanto, los operarios de soldadura deben seguir estrictamente las normas especificadas en la documentación del proceso durante la soldadura.

Otra razón importante para la aparición de grietas de soldadura es la base impura composición del metal.

Por lo tanto, al domesticar materiales de aleación de aluminio, los departamentos de procesos deben realizar primero pruebas de procesos de soldadura en materiales preseleccionados al elegir aluminio. placas de aleación y perfiles.

Sólo entonces podrán seleccionar materiales que cumplan los requisitos para reducir la tendencia al agrietamiento.

Las grietas de licuefacción se producen en la zona afectada por el calor del metal base debido a la fusión localizada y se solidifican en la interfaz cristalina, lo que las hace muy susceptibles de agrietarse durante la soldadura de reparación.

Por lo tanto, los operadores de soldadura deben seguir estrictamente las "Normas de soldadura de reparación de aleaciones de aluminio" durante la soldadura de reparación.

Los lugares en los que es más probable que se produzcan grietas de soldadura son el principio y el final de la soldadura.

Por lo tanto, al soldar, siempre que sea posible deben utilizarse placas de inicio y placas de cese del arco.

En las zonas en las que no se pueden utilizar placas de inicio de arco, se puede utilizar un método de retroceso. Esto implica soldar hacia atrás desde 2-3 mm de distancia del punto de inicio de la soldadura y, a continuación, volver a soldar hacia delante.

Las causas de una mala fusión suelen ser las siguientes:

a. Gran conductividad térmica, difícil de fundir.

b. Soldadura por impulsos da como resultado una soldadura en forma de dedo.

c. Si no se elimina la película de óxido de alto punto de fusión de la superficie de la placa, se formarán defectos y afectará a la humectabilidad del metal de soldadura.

Medidas preventivas:

Dado que la no fusión suele producirse a 20 mm~40 mm del inicio de la soldadura, la corriente de arranque del arco debe controlarse durante la soldadura. La máquina de soldar adquirida debe disponer de una función de arranque del arco que garantice que la corriente de arranque del arco sea superior a la corriente de soldadura, evitando así la no fusión.

Al2O3 (óxido de aluminio) sobre el metal base es transparente, duro (sólo superado por el diamante) y crece a una velocidad extremadamente rápida de hasta 10nm (0,000010mm).

Por lo tanto, la película de óxido debe eliminarse según sea necesario antes de soldar y la soldadura debe realizarse lo antes posible.

El hidrógeno es la principal causa de porosidad en la soldadura de aleaciones de aluminio, y las fuentes de invasión de hidrógeno (el gas protector representa unos 12%, la adherencia del hilo de soldadura del electrodo unos 24%, la adherencia del metal base unos 7%, y la intrusión del aire unos 57%).

La proporción de hidrógeno que invade desde el aire es la mayor, por lo que las medidas de prevención de la porosidad son las siguientes:

(1) Deben eliminarse las manchas de aceite y la humedad de la superficie del metal base y del alambre de soldadura.

Una vez desembalado el alambre de soldadura, debe utilizarse lo antes posible. Si no se utiliza ese mismo día, debe retirarse y guardarse en una caja térmica. El departamento de adquisiciones no debe comprar demasiado alambre de soldadura de una sola vez.

En principio, el alambre de soldadura de aleación de aluminio no puede utilizarse después de haber estado almacenado durante medio año.

(2) Eliminar la humedad del gas protector (gestión del punto de rocío) y exigir el uso de argón con una pureza de 99,999%.

(3) Construir en un entorno de baja humedad.

(4) La velocidad del viento en la obra debe ser inferior a 1 m/s.

(5) Utilizar posiciones de soldadura planas o verticales que permitan una fácil expulsión de la porosidad.

(6) Estabilizar la velocidad de alimentación del hilo.

(7) El agua en la superficie del metal base debe eliminarse y limpiarse antes de soldar. Cuando la humedad es superior a 90%, la superficie del metal base debe soplarse con aire caliente para eliminar la humedad y reducir las tendencias a la porosidad.

Las carrocerías de aleación de aluminio se caracterizan por su gran resistencia a la corrosión, su ligereza y su bello aspecto, lo que las convierte en estructuras de alta precisión y alta tecnología.

En soldadura de aluminio Las carrocerías de aleación de aluminio han encontrado numerosos problemas técnicos durante la producción, siendo el más grave la deformación causada por la soldadura de aleación de aluminio.

La investigación sobre el rendimiento de la soldadura MIG de materiales de aleación de aluminio es beneficiosa para mejorar la capacidad de nuestra empresa de fabricar carrocerías de aleación de aluminio de primera clase para vagones de pasajeros.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.