¿Alguna vez se ha preguntado cómo se fabrica el acero, piedra angular de la civilización moderna? Esta completa guía se sumerge en el intrincado proceso de producción del acero, desde las materias primas hasta los productos acabados. Descubra cómo elementos como el carbono, el manganeso y el silicio determinan las propiedades del acero y conozca los pasos cruciales que intervienen en su fabricación, como la fundición, el laminado y el refinado. Al final de este artículo, tendrá una idea clara de los métodos y materiales que transforman el mineral de hierro en los versátiles productos de acero de los que dependemos cada día.

Las aleaciones de hierro-carbono que contienen menos de 2% de carbono se denominan acero. Los cinco elementos del acero al carbono se refieren a los principales constituyentes de su composición química, es decir, C (carbono), Si (silicio), Mn (manganeso), S (azufre) y P (fósforo).

Además, durante el proceso de fabricación del acero se mezclan inevitablemente gases como O (Oxígeno), H (Hidrógeno) y N (Nitrógeno).

Además, en el proceso de desoxidación aluminio-silicio, el Al (aluminio) está inevitablemente presente en el acero fundido, y cuando el Als (aluminio soluble en ácido) es igual o superior a 0,020%, desempeña un papel en el afinado del tamaño de grano.

1. Carbono (C):

Como el contenido en carbono en el acero aumenta, el límite elástico y la resistencia a la tracción aumentan, pero la plasticidad y la resistencia al impacto disminuyen. Cuando el contenido de carbono supera 0,23%, el soldabilidad del acero se deteriora.

Por ello, en los aceros estructurales de baja aleación utilizados para soldar, el contenido de carbono no suele superar 0,20%. Un mayor contenido de carbono también reduce la resistencia del acero a la corrosión atmosférica; el acero con alto contenido de carbono almacenado al aire libre es propenso a oxidarse. Además, el carbono puede aumentar la fragilidad del acero en frío y su sensibilidad al envejecimiento.

2. Silicio (Si):

El silicio se añade en el proceso de fabricación del acero como reductor y desoxidante, por lo que el acero tranquilo contiene 0,15-0,30% de silicio. Si el contenido de silicio en el acero supera 0,50-0,60%, el silicio se considera un elemento de aleación. El silicio puede mejorar significativamente el límite elástico, el límite elástico y la resistencia a la tracción del acero, por lo que se utiliza ampliamente para el acero para muelles.

Añadiendo 1,0-1,2% de silicio al acero estructural templado y revenido, su resistencia puede aumentar entre 15 y 20%. El silicio, en combinación con elementos como el molibdeno, el wolframio y el cromo, mejora la resistencia a la corrosión y a la oxidación, lo que resulta útil para fabricar acero resistente al calor.

El acero de bajo contenido en carbono que contiene silicio 1-4% tiene una permeabilidad magnética extremadamente alta y se utiliza en la industria eléctrica para chapas de acero al silicio. Un aumento del contenido de silicio reduce la soldabilidad del acero.

3. Manganeso (Mn):

En el proceso de fabricación del acero, el manganeso actúa como un excelente desoxidante y desulfurizador, y el acero general contiene entre 0,30 y 0,50% de manganeso. Cuando se añade más de 0,70% al acero al carbono, se denomina "acero al manganeso".

Este tipo de acero no sólo tiene suficiente tenacidad en comparación con el acero general, sino que también tiene mayor resistencia y durezamejorando la templabilidad y las propiedades de tratamiento térmico del acero.

Por ejemplo, el límite elástico del acero 16Mn es 40% superior al del acero A3. El acero con un contenido de manganeso de 11-14% presenta una resistencia al desgaste extremadamente alta, lo que lo hace adecuado para cucharas de excavadoras, revestimientos de molinos de bolas, etc. Un aumento del contenido de manganeso debilita la resistencia a la corrosión del acero y disminuye su soldabilidad.

4. Fósforo (P):

En general, el fósforo es perjudicial para el acero. Aumenta la fragilidad del acero en frío, deteriora su soldabilidad, reduce la plasticidad y empeora su comportamiento en la flexión en frío. Por lo tanto, el contenido de fósforo en el acero suele ser inferior a 0,045%, y el acero de alta calidad exige niveles aún más bajos.

5. 5. Azufre (S):

El azufre suele ser perjudicial para el acero. Provoca fragilidad en caliente, reduciendo la ductilidad y tenacidad del acero, lo que provoca grietas durante el forjado y el laminado. El azufre también es perjudicial para el rendimiento de la soldadura y reduce la resistencia a la corrosión.

Por lo tanto, el contenido de azufre suele ser inferior a 0,055%, y el acero de alta calidad exige menos de 0,040%. Añadir 0,08-0,20% de azufre al acero puede mejorar la maquinabilidad; este tipo de acero suele denominarse acero de corte libre.

6. Cromo (Cr):

En los aceros estructurales y para herramientas, el cromo aumenta significativamente la resistencia, la dureza y la resistencia al desgaste, pero reduce simultáneamente la plasticidad y la tenacidad. El cromo mejora la resistencia del acero a la oxidación y a la corrosión, por lo que es un elemento integral de los aceros inoxidables y resistentes al calor.

7. Níquel (Ni):

El níquel aumenta la resistencia del acero manteniendo una buena plasticidad y tenacidad. El níquel presenta una gran resistencia a la corrosión por ácidos y álcalis, así como a la oxidación y al calor a altas temperaturas.

Sin embargo, debido a que el níquel es un recurso escaso, debe sustituirse por otros elementos de aleación cuando sea posible, especialmente en acero al cromo-níquel.

8. Molibdeno (Mo):

El molibdeno refina la estructura del grano del acero, mejora la templabilidad y la resistencia térmica, y mantiene una resistencia suficiente y la resistencia a la fluencia a altas temperaturas (la fluencia se refiere a la deformación bajo tensión a largo plazo a altas temperaturas).

La adición de molibdeno al acero estructural mejora las propiedades mecánicas y suprime la fragilidad causada por el calor en los aceros estructurales. acero aleado. En los aceros para herramientas, mejora la dureza en caliente.

9. Titanio (Ti):

El titanio es un fuerte desoxidante del acero. Densifica la estructura interna del acero, refina el tamaño del grano, reduce la sensibilidad al envejecimiento y la fragilidad en frío y mejora la soldabilidad. La adición de titanio adecuado al acero inoxidable austenítico 18Cr-9Ni puede prevenir corrosión intergranular.

10. Vanadio (V):

El vanadio es un excelente desoxidante para el acero. La adición de vanadio 0,5% al acero refina la estructura del grano, mejorando la resistencia y la tenacidad. Los carburos formados a partir de vanadio y carbono pueden mejorar la resistencia a la corrosión por hidrógeno a alta temperatura y presión.

11. Tungsteno (W):

El wolframio tiene un punto de fusión elevado, una densidad alta y es un elemento de aleación caro. El carburo de wolframio tiene una gran dureza y resistencia al desgaste. La adición de tungsteno al acero para herramientas mejora significativamente la dureza en caliente y la resistencia térmica, lo que lo hace adecuado para herramientas de corte y matrices de forja.

12. Niobio (Nb):

El niobio refina el tamaño del grano y reduce la sensibilidad del acero al sobrecalentamiento y la fragilidad del temple, aumentando la resistencia pero reduciendo la plasticidad y la tenacidad. La adición de niobio a los aceros ordinarios de baja aleación mejora la resistencia a la corrosión atmosférica y a la corrosión por hidrógeno, nitrógeno y amoníaco a altas temperaturas. El niobio mejora la soldabilidad. Cuando se añade al acero inoxidable austenítico, puede prevenir la corrosión intergranular.

13. Cobalto (Co):

El cobalto es un metal precioso poco común, que suele utilizarse en aceros y aleaciones especiales, como el acero resistente al calor y los materiales magnéticos.

14. Cobre (Cu):

El acero refinado a partir del mineral de Daye por Wuhan Iron and Steel suele contener cobre. El cobre aumenta la resistencia y la tenacidad, sobre todo la resistencia a la corrosión atmosférica. La desventaja es que tiende a causar acortamiento en caliente durante el procesamiento en caliente, y si el contenido de cobre supera 0,5%, la plasticidad disminuye significativamente. Cuando el contenido de cobre es inferior a 0,50%, no afecta a la soldabilidad.

15. 15. Aluminio (Al):

El aluminio es un desoxidante habitual del acero. La adición de una pequeña cantidad de aluminio al acero puede refinar el grano, mejorar la tenacidad al impacto, como en el acero 08Al utilizado para chapas finas de embutición profunda.

El aluminio también tiene resistencia a la oxidación y a la corrosión. Cuando se utiliza junto con cromo y silicio, puede mejorar significativamente la resistencia a las incrustaciones y a la corrosión a alta temperatura del acero. El inconveniente del aluminio es que afecta a la trabajabilidad en caliente, la soldabilidad y la mecanizabilidad del acero.

16. Boro (B):

La adición de trazas de boro puede mejorar la densidad y las propiedades de laminación en caliente del acero, aumentando su resistencia.

17. Nitrógeno (N):

El nitrógeno puede aumentar la resistencia, la tenacidad a baja temperatura y la soldabilidad del aceroy aumentar su sensibilidad a la edad.

18. Tierras raras (Xt):

Los elementos de tierras raras son los 15 lantánidos con los números atómicos 57-71 de la tabla periódica. Estos elementos son todos metales, pero sus óxidos son como "tierra", de ahí que se les denomine comúnmente tierras raras.

La adición de tierras raras al acero puede cambiar la composición, la forma, la distribución y las propiedades de las inclusiones en el acero, mejorando así diversas propiedades, como la tenacidad, la soldabilidad y la trabajabilidad en frío. La adición de tierras raras en el acero para arados puede mejorar su resistencia al desgaste.

La principal tarea de la siderurgia consiste en ajustar el contenido de carbono y los elementos de aleación del acero dentro de los márgenes especificados según los requisitos de calidad del tipo de acero que se produce, y reducir el contenido de impurezas como P, S, H, O, N por debajo de los límites permitidos.

El proceso de fabricación del acero es esencialmente un proceso de oxidación. El exceso de carbono en la carga del horno se oxida y se quema en gas CO y escapa, mientras que otros elementos como Si, P, Mn se oxidan y entran en la escoria. Una parte del S entra en la escoria y otra parte se evacua en forma de SO2.

Cuando la composición y la temperatura del acero fundido cumplen los requisitos del proceso, el acero puede ser colado. Para eliminar el exceso de oxígeno en el acero y ajustar la composición química, pueden añadirse desoxidantes y ferroaleaciones o elementos de aleación.

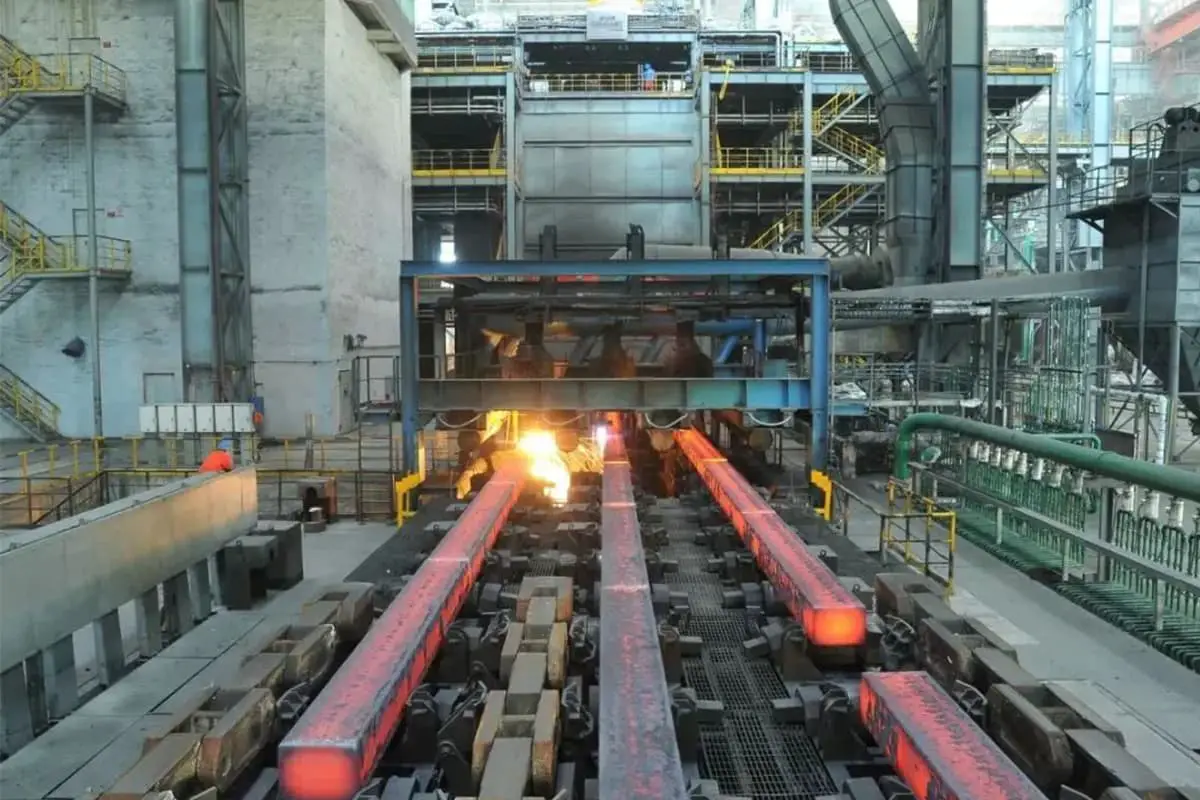

El metal caliente transportado desde el carro torpedo, tras los tratamientos de desulfuración y bloqueo de escorias, puede verterse en el convertidor como carga principal, junto con chatarra de acero inferior a 10%. A continuación, se insufla oxígeno en el convertidor para que se queme, el exceso de carbono en el metal caliente se oxida y libera una gran cantidad de calor. Cuando la sonda detecta el bajo contenido de carbono predeterminado, se detiene el soplado de oxígeno y se golpea el acero.

Las operaciones de desoxigenación y ajuste de la composición suelen producirse en la cuchara; a continuación, se arroja cascarilla de arroz carburada sobre la superficie del acero fundido para evitar que se oxide, listo para ser enviado a la zona de colada continua o de colada en molde.

Para los tipos de acero de gran demanda, el tratamiento con argón en el fondo, el tratamiento de vacío RH y el tratamiento de pulverización de polvo (pulverización de polvo de Si-Ca y cal modificada) pueden reducir eficazmente los gases y las inclusiones en el acero, y reducir aún más el carbono y el azufre. Tras estas medidas de refinado secundario, la composición puede ajustarse con precisión para cumplir los requisitos de los materiales de acero de alta calidad.

El molde lingotes de acero se calientan en un horno de recalentamiento mediante el nuevo proceso de carga en caliente y entrega en caliente, y luego se laminan en planchón, tocho, tocho cuadrado pequeño y otros productos laminados preliminares a través de un tren de desbaste y un tren de laminación continua.

Después de cortar la cabeza y la cola, limpiar la superficie (limpieza a la llama, rectificado), los productos de alta calidad también requieren pelado y detección de defectos para los tochos laminados preliminares. Tras pasar la inspección, se almacenan en el almacén.

Actualmente, los productos del tren de laminación preliminar son desbastes laminados preliminares, tochos cuadrados laminados, tochos de acero para cilindros de oxígeno, tochos para tubos redondos de engranajes, tochos para ejes de vehículos ferroviarios y acero para moldes de plástico.

Los desbastes prelaminados se suministran principalmente al tren de laminación en caliente como materia prima; el tocho cuadrado laminado, aparte de algunos que se suministran externamente, se envía principalmente al tren de alambrón de alta velocidad como materia prima. Debido al avance de los desbastes de colada continua, la demanda de desbastes prelaminados se ha reducido mucho, por lo que se ha desplazado a los demás productos mencionados.

Utilizando como materia prima desbastes de colada continua o desbastes de desbaste, se calientan en un horno de calentamiento paso a paso y entran en el tren de laminación en bruto después de desincrustarse con agua a alta presión.

Los materiales desbastados se cortan en la cabeza y la cola, y luego entran en el tren de acabado, donde se aplica el laminado controlado por ordenador. Tras el laminado final, pasan por un enfriamiento laminar (velocidad de enfriamiento controlada por ordenador) y son enrollados por una bobinadora, formando una bobina caliente.

La cabeza y la cola de la bobina caliente suelen tener forma de lengua y de cola de pez, con poca precisión de grosor y anchura, y en los bordes suelen aparecer defectos como ondulaciones, bordes doblados y formas de torre.

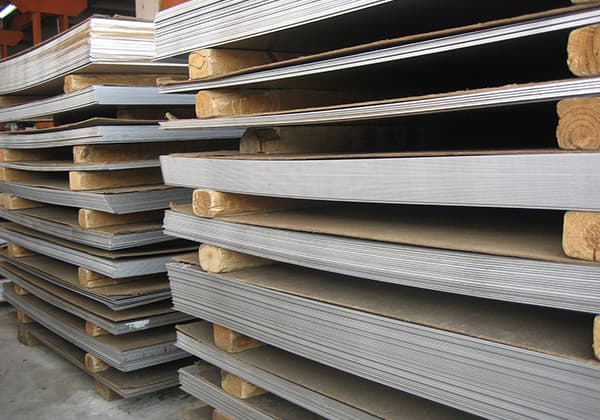

La bobina es relativamente pesada, con un diámetro interior de 760 mm (que suele ser el preferido en la industria de fabricación de tuberías). La bobina caliente, tras cortarse por la cabeza, la cola y los bordes, y someterse a múltiples rondas de enderezado y aplanado en la línea de acabado, se corta de nuevo en placas o se vuelve a enrollar, formando productos como los tubos de acero laminado chapas, bobinas laminadas en caliente aplanadas y bandas longitudinales.

Si la bobina acabada laminada en caliente se lava con ácido para eliminar la cascarilla y luego se aceita, se convierte en una bobina decapada laminada en caliente. Este producto, con su tendencia a sustituir localmente a las chapas laminadas en frío y su precio moderado, goza de gran aceptación entre los usuarios.

Como materia prima se utilizan bobinas de acero laminadas en caliente, que primero se lavan con ácido para eliminar la piel de óxido y luego se laminan en frío. El producto es una bobina laminada en duro. La deformación continua en frío provoca el endurecimiento por deformación, lo que aumenta la resistencia y la dureza de la bobina laminada en duro y reduce su tenacidad y plasticidad.

Como consecuencia, su rendimiento en estampación se deteriora y sólo puede utilizarse para piezas con deformaciones simples. Las bobinas laminadas en duro pueden utilizarse como materia prima para las plantas de galvanizado por inmersión en caliente, ya que estas plantas están equipadas con recocido líneas. El peso de las bobinas laminadas en duro oscila generalmente entre 6 y 13,5 toneladas, con un diámetro interior de 610 mm.

Las chapas y bobinas estándar de laminación continua en frío deben someterse a un recocido continuo (en una unidad CAPL) o a un recocido en horno de campana para eliminar el endurecimiento por deformación y las tensiones de laminación, alcanzando los indicadores de rendimiento mecánico establecidos por las normas respectivas.

Las chapas de acero laminadas en frío tienen una calidad superficial, un aspecto y una precisión dimensional superiores a los de las chapas laminadas en caliente, con espesores de producto laminados de hasta unos 0,18 mm, de ahí que sean muy favorecidas por los usuarios.

La transformación profunda de productos basados en bobinas de acero laminado en frío da lugar a productos de alto valor añadido. Algunos ejemplos son el galvanizado galvánico, el galvanizado por inmersión en caliente, el galvanizado resistente a las huellas dactilares, el recubrimiento de color chapa de acero bobinas, placas de acero compuesto antivibraciones y placas de acero laminado con PVC.

Estos productos, con sus cualidades estéticas y de alta resistencia a la corrosión, han encontrado una amplia aplicación.

Tras el recocido, las bobinas de acero laminado en frío deben someterse a un proceso de acabado, que incluye el corte de la cabeza y la cola, el corte de los bordes, el nivelado, el aplanado, el rebobinado o el chapado longitudinal por cizallamiento. Los productos laminados en frío se utilizan ampliamente en la fabricación de automóviles, electrodomésticos, interruptores de instrumentos, construcción, mobiliario de oficina y otras industrias.

El peso de cada chapa de acero agrupada es de 3 a 5 toneladas, mientras que el peso de los subbobinas aplanadas oscila generalmente entre 3 y 10 toneladas por bobina, con un diámetro interior de 610 mm.

La mayor parte del tratamiento del acero se realiza mediante métodos basados en la presión, que provocan la deformación plástica de la pieza (por ejemplo, palanquillas o lingotes). La transformación del acero puede dividirse en trabajo en frío y trabajo en caliente en función de la temperatura aplicada. Los principales métodos de transformación del acero son:

Rodando: Se trata de un método de procesado por presión en el que una pieza metálica se hace pasar a través de un hueco entre un par de rodillos giratorios de diversas formas. La compresión de los rodillos reduce la sección transversal del material y aumenta su longitud. Es el método más común de producción de acero y se utiliza principalmente para fabricar perfiles, chapas y tubos. Incluye tanto el laminado en frío como en caliente.

Forja: Este método de tratamiento por presión utiliza el impacto alternativo de un martillo de forja o la presión de una prensa para transformar la pieza en la forma y el tamaño deseados. En general, se divide en forja libre y forja en matriz, a menudo utilizada para producir materiales de gran tamaño, y forja en matriz abierta con dimensiones de sección transversal mayores.

Dibujo: Consiste en arrastrar piezas metálicas ya laminadas (perfiles, tubos, productos, etc.) a través de los orificios de las matrices en un proceso que reduce la sección transversal y aumenta la longitud. Este método se utiliza sobre todo en el trabajo en frío.

Extrusión: Este proceso consiste en colocar metal en un cilindro de extrusión sellado y aplicar presión en un extremo. El metal se extruye a través de un orificio de matriz especificado para producir productos acabados con la misma forma y tamaño. Este método se utiliza principalmente para la producción de metales no ferrosos. materiales metálicos.

6.1 Límite elástico Ratio

El límite elástico es el cociente entre el límite elástico y la resistencia a la tracción (σs/σb). Cuanto mayor sea el límite elástico, más resistente será el material. Por el contrario, cuanto menor sea el coeficiente de límite elástico, mejor será la plasticidad y la conformabilidad por estampación. Por ejemplo, el coeficiente de límite elástico de extracción profunda es ≤0,65.

El acero para muelles se utiliza generalmente dentro del rango del límite elástico y no se le permite sufrir deformación plástica bajo carga. Por lo tanto, es necesario que el acero para muelles tenga un límite elástico y una relación de límite elástico lo más elevados posible después de temple y revenido (σs/σb≥0,90). Además, la vida a fatiga suele estar estrechamente relacionada con la resistencia a la tracción y la calidad de la superficie.

6.2 Plasticidad

La plasticidad se refiere a la capacidad de un material metálico de mantener una deformación permanente antes de fallar bajo tensión. La plasticidad suele estar representada por los índices de alargamiento y reducción de área. Cuanto mayores sean los índices de alargamiento y reducción de área, mayor será la plasticidad.

La tenacidad al impacto, representada por αk, se refiere al trabajo de impacto realizado por unidad de área de sección transversal en la muesca de una probeta metálica de ensayo cuando se fractura bajo una carga de ensayo de impacto especificada.

La probeta de ensayo común es de 10×10×55 mm con una muesca en V de 2 mm de profundidad, y la norma adopta directamente el trabajo de impacto (valor J Joule) AK, no el valor αK, porque el trabajo de impacto por unidad de superficie no tiene importancia práctica.

El trabajo de impacto es el más sensible para examinar la transformación de fragilidad de los materiales metálicos a diferentes temperaturas, y los accidentes de fractura catastrófica en condiciones reales de servicio suelen estar relacionados con el trabajo de impacto del material y la temperatura de servicio.

Por lo tanto, las normas a menudo estipulan valores específicos de trabajo de impacto a una determinada temperatura y exigen que la FATT (Temperatura de Transición a la Fractura) sea inferior a una determinada temperatura.

La denominada FATT es la temperatura correspondiente a la fractura frágil que ocupa 50% del área total tras la rotura de un grupo de probetas de impacto a diferentes temperaturas. Debido a la influencia de espesor de la chapa de aceroPara placas de espesor ≤10mm, pueden obtenerse probetas de impacto de tamaño 3/4 (7,5×10×55mm) o de tamaño 1/2 (5×10×55mm).

No obstante, debe tenerse en cuenta que sólo pueden compararse los valores de trabajo de impacto con las mismas especificaciones y a la misma temperatura.

Sólo en las condiciones estipuladas en la norma, el trabajo de impacto puede convertirse en el trabajo de impacto de la muestra de impacto estándar según el método de conversión estándar, y luego compararse.

La capacidad de un material metálico Se denomina dureza a la resistencia a la penetración de un penetrador (una bola de acero templado o un penetrador de diamante con un cono o ángulo de 120 grados). Según los métodos de ensayo y los ámbitos aplicables, la dureza puede clasificarse en Dureza BrinellDureza Brinell, dureza Rockwell, dureza Vickers, dureza Shore, así como microdureza y dureza a alta temperatura. Los productos metalúrgicos suelen utilizar la dureza Brinell y la dureza Rockwell.

Los grados de acero de las normas corporativas de Baosteel pueden dividirse a grandes rasgos en tres fuentes: los transplantados de la norma japonesa JIS, la norma alemana DIN y los desarrollados y producidos por la propia Baosteel.

Los grados de acero transplantados de la norma JIS suelen empezar por S (Steel); los transplantados de la norma DIN suelen empezar por ST (Stahl, la palabra alemana para "acero"); los grados de acero de desarrollo y producción propios de Baosteel suelen empezar por B, la inicial de la grafía fonética de Baosteel.

El acero estructural se clasifica generalmente por su resistencia, y los números del grado de acero suelen representar la resistencia mínima a la tracción. Como esta tipo de acero se utiliza habitualmente para fabricar componentes estructurales, se denomina acero estructural.

Los mecanismos de refuerzo del acero estructural tienden a favorecer la descarbonización y el refuerzo por solución sólida de manganeso de la ferrita, el refinamiento de la perlita y la adición de microaleaciones para el refuerzo por precipitación, el refuerzo por sedimentación y el refuerzo de grano fino.

Esto garantiza que, al tiempo que aumenta la resistencia, el acero mantiene una buena tenacidad, índices de plasticidad y una excelente soldabilidad.