Haben Sie sich jemals gefragt, wie Stahl, ein Eckpfeiler der modernen Zivilisation, hergestellt wird? Dieser umfassende Leitfaden gibt einen Einblick in den komplizierten Prozess der Stahlherstellung, von den Rohstoffen bis zum fertigen Produkt. Entdecken Sie, wie Elemente wie Kohlenstoff, Mangan und Silizium die Eigenschaften von Stahl bestimmen, und erfahren Sie mehr über die entscheidenden Schritte, darunter Schmelzen, Walzen und Raffinieren. Am Ende dieses Artikels werden Sie ein klares Verständnis für die Methoden und Materialien haben, die Eisenerz in die vielseitigen Stahlprodukte verwandeln, auf die wir uns jeden Tag verlassen.

Eisen-Kohlenstoff-Legierungen, die weniger als 2% Kohlenstoff enthalten, werden als Stahl bezeichnet. Die fünf Elemente in Kohlenstoffstahl beziehen sich auf die Hauptbestandteile seiner chemischen Zusammensetzung, d. h. C (Kohlenstoff), Si (Silizium), Mn (Mangan), S (Schwefel) und P (Phosphor).

Außerdem mischen sich während des Stahlherstellungsprozesses unweigerlich Gase wie O (Sauerstoff), H (Wasserstoff) und N (Stickstoff) ein.

Darüber hinaus ist bei der Aluminium-Silizium-Desoxidation Al (Aluminium) unweigerlich im geschmolzenen Stahl vorhanden, und wenn Als (säurelösliches Aluminium) bei oder über 0,020% liegt, spielt es eine Rolle bei der Verfeinerung der Korngröße.

1. Kohlenstoff (C):

Da die Kohlenstoffgehalt im Stahl steigen die Streckgrenze und die Zugfestigkeit, aber die Plastizität und die Schlagzähigkeit nehmen ab. Wenn der Kohlenstoffgehalt 0,23% übersteigt, nimmt die Schweißbarkeit des Stahls verschlechtert.

Bei niedrig legiertem Baustahl, der zum Schweißen verwendet wird, liegt der Kohlenstoffgehalt daher im Allgemeinen nicht über 0,20%. Ein höherer Kohlenstoffgehalt verringert auch die Beständigkeit des Stahls gegen atmosphärische Korrosion; Stahl mit hohem Kohlenstoffgehalt neigt bei Lagerung im Freien zu Rost. Darüber hinaus kann Kohlenstoff die Kaltbrüchigkeit und Alterungsempfindlichkeit des Stahls erhöhen.

2. Silizium (Si):

Silizium wird bei der Stahlherstellung als Reduktionsmittel und Desoxidationsmittel zugesetzt, so dass ruhiger Stahl 0,15-0,30% Silizium enthält. Wenn der Siliziumgehalt im Stahl 0,50-0,60% übersteigt, wird Silizium als Legierungselement betrachtet. Silizium kann die Elastizitätsgrenze, die Streckgrenze und die Zugfestigkeit des Stahls erheblich verbessern, so dass es häufig für Federstahl verwendet wird.

Durch Zugabe von 1,0-1,2% Silizium zu vergütetem Baustahl kann dessen Festigkeit um 15-20% erhöht werden. Silizium erhöht in Kombination mit Elementen wie Molybdän, Wolfram und Chrom die Korrosions- und Oxidationsbeständigkeit, was für die Herstellung von hitzebeständigem Stahl nützlich ist.

Siliziumhaltiger Stahl mit niedrigem Kohlenstoffgehalt 1-4% hat eine extrem hohe magnetische Permeabilität und wird in der Elektroindustrie für Silizium-Stahlbleche. Eine Erhöhung des Siliziumgehalts verringert die Schweißbarkeit des Stahls.

3. Mangan (Mn):

Bei der Stahlherstellung wirkt Mangan als ausgezeichnetes Desoxidationsmittel und Entschwefelungsmittel, wobei Stahl im Allgemeinen 0,30-0,50% Mangan enthält. Wenn dem Kohlenstoffstahl mehr als 0,70% zugesetzt wird, spricht man von "Manganstahl".

Diese Stahlsorte hat nicht nur eine ausreichende Zähigkeit im Vergleich zu allgemeinem Stahl, sondern auch eine höhere Festigkeit und Härteund verbessert die Härtbarkeit und die thermischen Verarbeitungseigenschaften des Stahls.

Die Streckgrenze von 16Mn-Stahl ist beispielsweise 40% höher als die von A3-Stahl. Stahl mit einem Mangangehalt von 11-14% weist eine extrem hohe Verschleißfestigkeit auf und eignet sich daher für Baggerschaufeln, Kugelmühlenauskleidungen usw. Eine Erhöhung des Mangangehalts schwächt die Korrosionsbeständigkeit des Stahls und vermindert seine Schweißbarkeit.

4. Phosphor (P):

Im Allgemeinen ist Phosphor für Stahl schädlich. Er erhöht die Kaltsprödigkeit des Stahls, verschlechtert seine Schweißbarkeit, verringert die Plastizität und verschlechtert seine Kaltbiegeeigenschaften. Daher muss der Phosphorgehalt im Stahl in der Regel unter 0,045% liegen, wobei für hochwertigen Stahl noch niedrigere Werte erforderlich sind.

5. Schwefel (S):

Schwefel ist in der Regel schädlich für Stahl. Er führt zur Heißsprödigkeit, verringert die Duktilität und Zähigkeit des Stahls und führt zu Rissen beim Schmieden und Walzen. Schwefel wirkt sich auch nachteilig auf die Schweißleistung aus und verringert die Korrosionsbeständigkeit.

Daher muss der Schwefelgehalt im Allgemeinen weniger als 0,055% betragen, wobei für hochwertigen Stahl weniger als 0,040% erforderlich ist. Die Zugabe von 0,08-0,20% Schwefel zum Stahl kann die Bearbeitbarkeit verbessern; ein solcher Stahl wird oft als Automatenstahl bezeichnet.

6. Chrom (Cr):

In Bau- und Werkzeugstählen erhöht Chrom die Festigkeit, Härte und Verschleißfestigkeit erheblich, verringert aber gleichzeitig die Plastizität und Zähigkeit. Chrom erhöht die Oxidations- und Korrosionsbeständigkeit von Stahl und ist daher ein wesentlicher Bestandteil von rostfreien und hitzebeständigen Stählen.

7. Nickel (Ni):

Nickel erhöht die Festigkeit des Stahls und erhält gleichzeitig seine gute Plastizität und Zähigkeit. Nickel hat eine hohe Korrosionsbeständigkeit gegenüber Säuren und Laugen und weist eine hohe Rost- und Hitzebeständigkeit bei hohen Temperaturen auf.

Da Nickel jedoch eine knappe Ressource ist, sollte es durch andere Stoffe ersetzt werden. Legierungselemente wenn möglich, insbesondere bei Nickel-Chrom-Stahl.

8. Molybdän (Mo):

Molybdän verfeinert das Korngefüge des Stahls, verbessert die Härtbarkeit und die thermische Festigkeit und sorgt für eine ausreichende Festigkeit und Kriechbeständigkeit bei hohen Temperaturen (Kriechen bezeichnet die Verformung unter Langzeitbelastung bei hohen Temperaturen).

Die Zugabe von Molybdän zu Baustahl verbessert die mechanischen Eigenschaften und verhindert die Sprödigkeit, die durch die Hitze in legierter Stahl. In Werkzeugstählen erhöht es die Warmhärte.

9. Titan (Ti):

Titan ist ein starkes Desoxidationsmittel in Stahl. Es verdichtet das innere Gefüge des Stahls, verfeinert die Korngröße, verringert die Alterungsempfindlichkeit und die Kaltsprödigkeit und verbessert die Schweißbarkeit. Die Zugabe von geeignetem Titan zu austenitischem rostfreiem Stahl 18Cr-9Ni kann Folgendes verhindern interkristalline Korrosion.

10. Vanadium (V):

Vanadium ist ein ausgezeichnetes Desoxidationsmittel für Stahl. Die Zugabe von 0,5% Vanadium zu Stahl verfeinert die Kornstruktur und erhöht die Festigkeit und Zähigkeit. Aus Vanadium und Kohlenstoff gebildete Karbide können die Wasserstoffkorrosionsbeständigkeit bei hohen Temperaturen und hohem Druck verbessern.

11. Wolfram (W):

Wolfram hat einen hohen Schmelzpunkt, eine hohe Dichte und ist ein teures Legierungselement. Wolframkarbid hat eine hohe Härte und Verschleißfestigkeit. Die Zugabe von Wolfram zu Werkzeugstahl erhöht die Warmhärte und die thermische Festigkeit erheblich, so dass er sich für Schneidwerkzeuge und Gesenkformen.

12. Niobium (Nb):

Niob verfeinert die Korngröße und verringert die Überhitzungsempfindlichkeit und Anlasssprödigkeit des Stahls, wodurch sich die Festigkeit erhöht, die Plastizität und Zähigkeit jedoch verringert. Die Zugabe von Niob zu normalem niedrig legiertem Stahl erhöht die Beständigkeit gegen atmosphärische Korrosion und Wasserstoff-, Stickstoff- und Ammoniakkorrosion bei hohen Temperaturen. Niob verbessert die Schweißbarkeit. Wird es austenitischem rostfreiem Stahl zugesetzt, kann es interkristalline Korrosion verhindern.

13. Kobalt (Co):

Kobalt ist ein seltenes Edelmetall, das häufig für Spezialstähle und -legierungen wie hitzebeständige Stähle und magnetische Materialien verwendet wird.

14. Kupfer (Cu):

Stahl, der von Wuhan Iron and Steel aus Daye-Erz raffiniert wird, enthält häufig Kupfer. Kupfer erhöht die Festigkeit und Zähigkeit, insbesondere die Beständigkeit gegen atmosphärische Korrosion. Der Nachteil ist, dass es bei der Warmverarbeitung zu Kurzschluss neigt, und wenn der Kupfergehalt 0,5% übersteigt, sinkt die Plastizität erheblich. Liegt der Kupfergehalt unter 0,50%, beeinträchtigt er die Schweißbarkeit nicht.

15. Aluminium (Al):

Aluminium ist ein gängiges Desoxidationsmittel in Stahl. Der Zusatz einer geringen Menge Aluminium zu Stahl kann das Korn verfeinern und die Schlagzähigkeit verbessern, wie z. B. bei 08Al-Stahl, der zum Tiefziehen dünner Bleche verwendet wird.

Aluminium ist außerdem oxidations- und korrosionsbeständig. In Verbindung mit Chrom und Silizium kann es die Zunderbeständigkeit und Hochtemperaturkorrosionsbeständigkeit von Stahl erheblich verbessern. Der Nachteil von Aluminium ist, dass es die Warmumformbarkeit, Schweißbarkeit und Bearbeitbarkeit von Stahl beeinträchtigt.

16. Bor (B):

Der Zusatz von Spuren von Bor kann die Dichte und die Warmwalzeigenschaften von Stahl verbessern und seine Festigkeit erhöhen.

17. Stickstoff (N):

Stickstoff kann die Festigkeit, die Tieftemperaturzähigkeit und die Schweißbarkeit von Stahlund seine Altersempfindlichkeit erhöhen.

18. Seltene Erden (Xt):

Als Seltene Erden bezeichnet man die 15 Lanthanidenelemente mit den Ordnungszahlen 57-71 im Periodensystem. Diese Elemente sind alle Metalle, aber ihre Oxide sind wie "Erde", daher werden sie allgemein als Seltene Erden bezeichnet.

Der Zusatz von Seltenen Erden zu Stahl kann die Zusammensetzung, Form, Verteilung und Eigenschaften der Einschlüsse im Stahl verändern und so verschiedene Eigenschaften wie Zähigkeit, Schweißbarkeit und Kaltverformbarkeit verbessern. Der Zusatz von Seltenen Erden in Pflugstahl kann dessen Verschleißfestigkeit verbessern.

Die Hauptaufgabe der Stahlerzeugung besteht darin, den Kohlenstoffgehalt und die Legierungselemente im Stahl entsprechend den Qualitätsanforderungen der herzustellenden Stahlsorte innerhalb des vorgegebenen Bereichs einzustellen und den Gehalt an Verunreinigungen wie P, S, H, O, N unter die zulässigen Grenzwerte zu senken.

Der Stahlherstellungsprozess ist im Wesentlichen ein Oxidationsprozess. Der überschüssige Kohlenstoff im Ofeneinsatz wird oxidiert und zu CO-Gas verbrannt und entweicht, während andere Elemente wie Si, P und Mn oxidiert werden und in die Schlacke gelangen. Ein Teil des S gelangt in die Schlacke, ein anderer Teil wird als SO2 ausgestoßen.

Wenn die Zusammensetzung und die Temperatur des geschmolzenen Stahls den Prozessanforderungen entsprechen, kann der Stahl abgestochen werden. Um den überschüssigen Sauerstoff im Stahl zu entfernen und die chemische Zusammensetzung anzupassen, können Desoxidationsmittel und Ferrolegierungen oder Legierungselemente hinzugefügt werden.

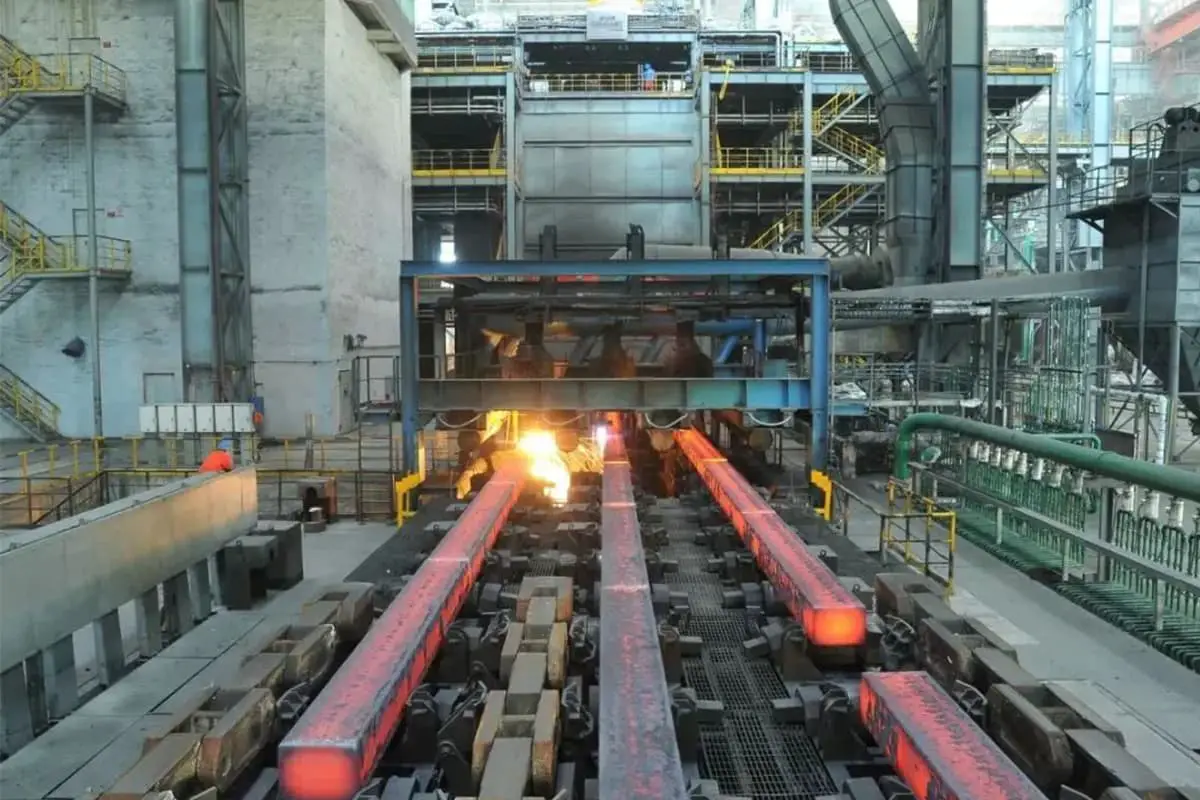

Das aus dem Torpedowagen beförderte Roheisen kann nach der Entschwefelung und der Schlackensperrung zusammen mit weniger als 10% Stahlschrott als Hauptcharge in den Konverter gegossen werden. Dann wird Sauerstoff in den Konverter geblasen, um zu brennen, der überschüssige Kohlenstoff im heißen Metall wird oxidiert und setzt eine große Wärmemenge frei. Wenn die Sonde den vorgegebenen niedrigen Kohlenstoffgehalt feststellt, wird das Einblasen von Sauerstoff gestoppt und der Stahl abgestochen.

Die Desoxygenierung und die Einstellung der Zusammensetzung erfolgen in der Regel in der Pfanne; anschließend werden aufgekohlte Reishülsen auf die Oberfläche des geschmolzenen Stahls geworfen, um dessen Oxidation zu verhindern, bevor er zum Strangguss- oder Kokillengussbereich weitergeleitet wird.

Bei anspruchsvollen Stahlsorten können durch das Einblasen von Argon, die RH-Vakuumbehandlung und die Pulversprühbehandlung (Sprühen von Si-Ca-Pulver und modifiziertem Kalk) Gase und Einschlüsse im Stahl wirksam reduziert und Kohlenstoff und Schwefel weiter verringert werden. Nach diesen sekundären Veredelungsmaßnahmen kann die Zusammensetzung so fein eingestellt werden, dass sie den Anforderungen an hochwertige Stahlwerkstoffe entspricht.

Der Formguß Stahlbarren werden in einem Wiedererwärmungsofen nach dem neuen Verfahren der Heißbeschickung und Heißabgabe erhitzt und anschließend in einem Vorwalzwerk und einem kontinuierlichen Walzwerk zu Brammen, Knüppeln, kleinen Vierkantknüppeln und anderen Vorwalzprodukten gewalzt.

Nach dem Schneiden von Kopf und Schwanz, der Oberflächenreinigung (Flammenreinigung, Schleifen) müssen hochwertige Produkte auch geschält werden, und bei vorgewalzten Knüppeln ist eine Fehlerprüfung erforderlich. Nach bestandener Prüfung werden sie im Lager eingelagert.

Die Produkte des Vorwalzwerks sind derzeit vorgewalzte Brammen, gewalzte Vierkantknüppel, Knüppel aus Sauerstoffzylinderstahl, Knüppel aus Getrieberundrohren, Knüppel für Schienenfahrzeugachsen und Kunststoffformenstahl.

Die vorgewalzten Brammen werden hauptsächlich an das Warmwalzwerk geliefert; die gewalzten Vierkantknüppel werden, abgesehen von einigen externen Lieferungen, hauptsächlich an das Hochgeschwindigkeitsdrahtwalzwerk als Rohmaterial geliefert. Durch die Weiterentwicklung der Stranggussbrammen ist die Nachfrage nach vorgewalzten Brammen stark zurückgegangen und hat sich daher auf die oben genannten anderen Produkte verlagert.

Unter Verwendung von Stranggussbrammen oder Vorbrammen als Rohmaterial werden diese in einem Stufenerwärmungsofen erhitzt und gelangen nach einer Hochdruckwasserentzunderung in das Vorwalzwerk.

Die vorgewalzten Materialien werden am Kopf und am Ende geschnitten und gelangen dann in das Fertigwalzwerk, wo sie computergesteuert gewalzt werden. Nach dem Endwalzen durchlaufen sie eine laminare Abkühlung (computergesteuerte Abkühlungsrate) und werden in einer Haspel zu einem heißen Coil gewickelt.

Der Kopf und das Ende des heißen Coils erscheinen oft zungenförmig und fischschwanzförmig, mit schlechter Dicken- und Breitengenauigkeit, und Defekte wie Welligkeit, gefaltete Kanten und Turmformen sind an den Kanten häufig.

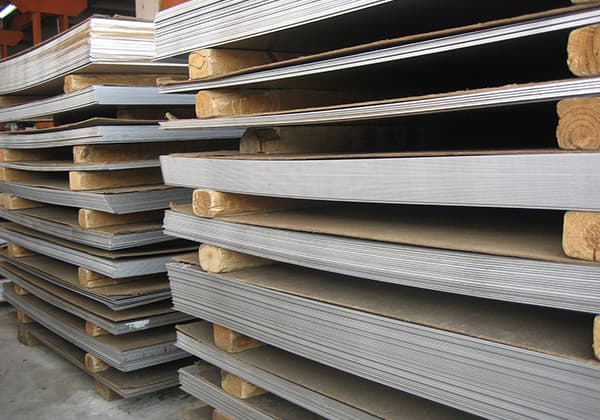

Das Coil ist relativ schwer und hat einen Innendurchmesser von 760 mm (was in der Rohrindustrie allgemein bevorzugt wird). Das heiße Coil wird nach dem Schneiden am Kopf, am Ende und an den Kanten und nach mehreren Runden des Richtens und Abflachens in der Endbearbeitungslinie weiter in Platten geschnitten oder aufgerollt, wodurch Produkte wie heiße Walzstahl Bleche, abgeflachte warmgewalzte Coils und Längsstreifen.

Wenn das warmgewalzte fertige Coil mit Säure gewaschen wird, um den Zunder zu entfernen, und dann geölt wird, wird es zu einem warmgewalzten gebeizten Coil. Dieses Produkt wird von den Anwendern aufgrund seiner Tendenz, kaltgewalzte Bleche lokal zu ersetzen, und seines moderaten Preises sehr geschätzt.

Als Rohmaterial werden warmgewalzte Stahlcoils verwendet, die zunächst säuregewaschen werden, um die Oxidhaut zu entfernen, und dann kaltgewalzt werden. Das Produkt ist ein hartgewalztes Coil. Die kontinuierliche Kaltverformung bewirkt eine Kaltverfestigung, die die Festigkeit und Härte des hartgewalzten Coils erhöht und seine Zähigkeit und Plastizität verringert.

Infolgedessen verschlechtert sich seine Stanzleistung und es kann nur für Teile mit einfacher Verformung verwendet werden. Hartgewalzte Coils können als Rohmaterial für Feuerverzinkungsanlagen verwendet werden, da diese Anlagen mit folgenden Einrichtungen ausgestattet sind Glühen Linien. Das Gewicht von hartgewalzten Coils liegt im Allgemeinen zwischen 6 und 13,5 Tonnen bei einem Innendurchmesser von 610 mm.

Standard-Kaltwalzbleche und -coils sollten kontinuierlich (in einer CAPL-Anlage) oder in einem Glockenofen geglüht werden, um Kaltverfestigung und Walzspannungen zu beseitigen und die in den jeweiligen Normen festgelegten mechanischen Leistungsindikatoren zu erreichen.

Kaltgewalzte Stahlbleche weisen im Vergleich zu warmgewalzten Blechen eine bessere Oberflächenqualität, ein besseres Aussehen und eine höhere Maßgenauigkeit auf, wobei die Produktdicke bis auf etwa 0,18 mm heruntergewalzt werden kann, weshalb sie bei den Anwendern sehr beliebt sind.

Die Tiefveredelung von Produkten auf der Basis von kaltgewalzten Stahlcoils führt zu Produkten mit hoher Wertschöpfung. Beispiele hierfür sind die galvanische Verzinkung, die Feuerverzinkung, die fingerabdruckresistente galvanische Beschichtung, die Farbbeschichtung Stahlplatte Coils, schwingungsdämpfende Stahlverbundplatten und PVC-laminierte Stahlplatten.

Diese Produkte mit ihren ästhetischen und hoch korrosionsbeständigen Eigenschaften haben eine breite Anwendung gefunden.

Nach dem Glühen müssen kaltgewalzte Stahlcoils nachbearbeitet werden, z. B. durch Abschneiden des Kopfes und des Endes, Schneiden der Kanten, Richten, Abflachen, Aufwickeln oder Längsscherenbeschichtung. Kaltgewalzte Erzeugnisse finden breite Verwendung in der Automobilherstellung, bei Haushaltsgeräten, Instrumentenschaltern, im Baugewerbe, bei Büromöbeln und in anderen Branchen.

Das Gewicht jedes gebündelten Stahlblechs beträgt 3 bis 5 Tonnen, während das Gewicht der abgeflachten Unterwalzen im Allgemeinen zwischen 3 und 10 Tonnen pro Walze mit einem Innendurchmesser von 610 mm liegt.

Die meisten Stahlverarbeitungen erfolgen durch Druckverfahren, bei denen das Stahlwerkstück (z. B. Knüppel oder Blöcke) plastisch verformt wird. Die Stahlverarbeitung lässt sich je nach der angewandten Temperatur in Kalt- und Warmumformung unterteilen. Zu den wichtigsten Methoden der Stahlverarbeitung gehören:

Rollend: Hierbei handelt es sich um ein Druckbearbeitungsverfahren, bei dem ein Metallwerkstück durch einen Spalt zwischen einem Paar rotierender Walzen unterschiedlicher Form geführt wird. Durch den Druck der Walzen wird die Querschnittsfläche des Materials verringert und seine Länge vergrößert. Dies ist das am weitesten verbreitete Verfahren in der Stahlproduktion, das hauptsächlich für die Herstellung von Profilen, Blechen und Rohren verwendet wird. Es umfasst sowohl das Kalt- als auch das Warmwalzen.

Schmieden: Bei diesem Druckverarbeitungsverfahren wird das Werkstück durch den hin- und hergehenden Schlag eines Schmiedehammers oder den Druck einer Presse in die gewünschte Form und Größe gebracht. Im Allgemeinen wird zwischen Freiformschmieden und Gesenkschmieden unterschieden, die häufig für die Herstellung großer Werkstoffe verwendet werden, und Freiformschmieden mit größeren Querschnittsabmessungen.

Zeichnung: Dabei werden bereits gewalzte Metallwerkstücke (Profile, Rohre, Produkte usw.) durch Matrizenlöcher gezogen, wobei sich der Querschnitt verringert und die Länge vergrößert. Dieses Verfahren wird hauptsächlich in der Kaltumformung eingesetzt.

Strangpressen: Bei diesem Verfahren wird Metall in einen abgedichteten Strangpresszylinder gegeben und an einem Ende mit Druck beaufschlagt. Das Metall wird durch eine bestimmte Matrize gepresst, um fertige Produkte mit der gleichen Form und Größe herzustellen. Dieses Verfahren wird hauptsächlich für die Herstellung von Nichteisenmetallen verwendet. metallische Werkstoffe.

6.1 Streckgrenze Ratio

Das Streckgrenzenverhältnis ist der Quotient aus Streckgrenze und Zugfestigkeit (σs/σb). Je höher das Streckgrenzenverhältnis ist, desto fester ist das Material. Umgekehrt gilt: Je niedriger das Streckgrenzenverhältnis, desto besser sind die Plastizität und die Verformbarkeit des Materials. Zum Beispiel ist das Streckgrenzenverhältnis von Tiefziehen Stahlplatte ist ≤0,65.

Federstahl wird im Allgemeinen im Bereich der Elastizitätsgrenze verwendet und darf sich unter Belastung nicht plastisch verformen. Daher ist es erforderlich, dass der Federstahl ein möglichst hohes Verhältnis von Streckgrenze und Streckgrenze aufweist, nachdem Abschrecken und Anlassen (σs/σb≥0,90). Außerdem ist die Ermüdungslebensdauer oft stark mit der Zugfestigkeit und der Oberflächenqualität korreliert.

6.2 Plastizität

Unter Plastizität versteht man die Fähigkeit eines metallischen Werkstoffs, sich dauerhaft zu verformen, bevor er unter Belastung versagt. Die Plastizität wird in der Regel durch Dehnungs- und Flächenverringerungsraten dargestellt. Je höher die Dehnungs- und Flächenverringerungsraten sind, desto besser ist die Plastizität.

Die Kerbschlagzähigkeit, dargestellt durch αk, bezieht sich auf die Kerbschlagarbeit, die pro Querschnittseinheit an der Kerbe einer Metallprobe verrichtet wird, wenn diese unter einer bestimmten Kerbschlagzähigkeit bricht.

Der übliche Probekörper ist 10×10×55 mm groß und hat eine 2 mm tiefe V-Kerbe. In der Norm wird direkt die Schlagarbeit (J Joule-Wert) AK und nicht der αK-Wert verwendet, da die Schlagarbeit pro Flächeneinheit keine praktische Bedeutung hat.

Die Kerbschlagarbeit ist die empfindlichste Methode zur Untersuchung der Sprödigkeitsveränderung von Metallwerkstoffen bei verschiedenen Temperaturen, und katastrophale Bruchunfälle unter realen Betriebsbedingungen hängen oft mit der Kerbschlagarbeit des Werkstoffs und der Betriebstemperatur zusammen.

Daher schreiben die Normen häufig bestimmte Werte für die Kerbschlagarbeit bei einer bestimmten Temperatur vor und verlangen, dass die FATT (Fracture Appearance Transition Temperature) unter einer bestimmten Temperatur liegt.

Die so genannte FATT ist die Temperatur, die dem Sprödbruch entspricht, der 50% der Gesamtfläche einnimmt, nachdem eine Gruppe von Schlagproben bei unterschiedlichen Temperaturen gebrochen ist. Aufgrund des Einflusses von StahlblechdickeFür Platten mit einer Dicke ≤10 mm können Schlagproben der Größe 3/4 (7,5×10×55 mm) oder 1/2 (5×10×55 mm) hergestellt werden.

Es ist jedoch zu beachten, dass nur die Werte der Kerbschlagarbeit bei gleichen Spezifikationen und gleicher Temperatur verglichen werden können.

Nur unter den in der Norm festgelegten Bedingungen kann die Kerbschlagarbeit nach dem genormten Umrechnungsverfahren in die Kerbschlagarbeit der Standardschlagprobe umgerechnet und dann verglichen werden.

Die Fähigkeit eines Metallmaterial die dem Eindringen eines Eindringkörpers (einer gehärteten Stahlkugel oder eines Diamanteindringkörpers mit einem 120-Grad-Kegel oder -Winkel) widerstehen kann, wird als Härte bezeichnet. Je nach Prüfverfahren und Anwendungsbereich kann die Härte unterteilt werden in Brinell-HärteRockwell-Härte, Vickers-Härte, Shore-Härte sowie Mikrohärte und Hochtemperaturhärte. Für metallurgische Produkte werden üblicherweise Brinell- und Rockwellhärte verwendet.

Die Stahlsorten in den Unternehmensnormen von Baosteel lassen sich grob in drei Quellen unterteilen: die von der japanischen JIS-Norm übernommenen, die deutsche DIN-Norm und die von Baosteel selbst entwickelten und hergestellten Stahlsorten.

Stahlsorten, die von der JIS-Norm übernommen wurden, beginnen häufig mit S (Stahl); die von der DIN-Norm übernommenen Stahlsorten beginnen in der Regel mit ST (Stahl); die von Baosteel selbst entwickelten und hergestellten Stahlsorten beginnen in der Regel mit B, dem Anfangsbuchstaben der phonetischen Schreibweise von Baosteel.

Baustahl wird im Allgemeinen nach seiner Festigkeit eingestuft, und die Zahlen in der Stahlsorte stehen oft für die Mindestzugfestigkeit. Da diese Stahlsorte wird üblicherweise zur Herstellung von Bauteilen verwendet und wird als Baustahl bezeichnet.

Die Verfestigungsmechanismen von Baustahl begünstigen tendenziell die Entkohlung und Mangan-Mischkristallverfestigung von Ferrit, die Veredelung von Perlit und die Zugabe von Mikrolegierungen zur Ausscheidungsverfestigung, Sedimentverfestigung und Feinkornverfestigung.

Dadurch wird sichergestellt, dass der Stahl trotz höherer Festigkeit eine gute Zähigkeit, einen guten Plastizitätsindex und eine ausgezeichnete Schweißbarkeit aufweist.