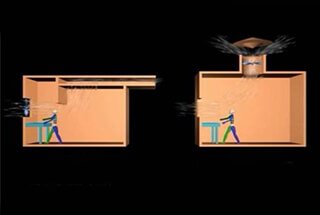

1. Medición sobre el terreno para la instalación de sistemas de ventilación

Distancias y relaciones espaciales

- Distancias a elementos estructurales: Mida las distancias entre la ubicación del sistema de ventilación y los elementos estructurales críticos, como columnas, tabiques, huecos reservados y paredes exteriores.

- Medidas de altura: Mida la altura desde el suelo y el piso hasta el techo para garantizar un espacio vertical adecuado para el sistema de ventilación.

Dimensiones de la pared y del hueco

- Espesor de pared: Mida el grosor de los muros exteriores y de los tabiques.

- Agujeros reservados: Mida el tamaño de los orificios reservados que se utilizarán para el paso de los conductos.

- Puertas y ventanas: Mida la anchura y la altura de puertas y ventanas para asegurarse de que el sistema de ventilación no obstruye estas aberturas.

Detalles estructurales y de equipamiento

- Dimensiones de la columna: Mida el tamaño de la sección transversal de cualquier columna dentro del área de instalación.

- Distancia entre la viga y el techo: Mida la distancia entre la parte inferior de las vigas y el tejado plano para asegurarse de que hay espacio suficiente para los conductos de aire.

- Altura de la plataforma: Mida la altura de las plataformas que puedan afectar a la instalación del sistema de ventilación.

Equipos y puntos de conexión

- Equipos de producción: Mida el tamaño, la posición y la altura de cualquier equipo de producción con el que vaya a interactuar el sistema de ventilación.

- Equipos para conductos de aire: Mida el tamaño y la posición relativa del equipo de conductos de aire y los puertos de conexión de los componentes de ventilación.

Medidas de cimientos y soportes

- Tamaño de la fundación: Mida el tamaño, la altura y la distancia desde la pared de los cimientos o estructuras de soporte para el equipo de ventilación.

2. Dibujo real

A través del trabajo anterior, dibuje bocetos de instalación de procesamiento.

3. Corrección de hojas

- Máquinas enderezadoras de bobinas de acero:

Las máquinas enderezadoras de bobinas de acero son herramientas esenciales en la industria de transformación de chapa metálica. Suelen utilizarse para enderezar bobinas mediante una serie de curvas repetidas con varios rodillos. Estas máquinas garantizan que las bobinas de acero queden aplanadas y libres de cualquier tensión residual, lo que es crucial para su posterior procesamiento y fabricación.

- Corrección manual del martilleo:

Normalmente, las chapas planas se corrigen de las deformaciones por flexión mediante métodos de corrección manual con martillo. La elección del martillo y de la técnica depende del grosor de la chapa:

- Para hojas de espesor inferior a 0,8 mm:

- Debe utilizarse un martillo de madera grande, blando y de cabeza plana. Este tipo de martillo es eficaz para aplanar rápidamente y proporciona una gran eficacia sin dañar la chapa fina.

- Para hojas con espesor ≥ 0,8 mm:

- Se recomienda utilizar un martillo de cabeza plana de acero. Este martillo proporciona la fuerza necesaria para alisar eficazmente las chapas más gruesas.

- Identificación de las características de la deformación:

Basándose en la irregularidad de la chapa, es crucial identificar las características de la deformación, como el alabeo o el desnivel. Una vez identificadas, debe utilizarse una plataforma de hierro para alisar la chapa. De este modo se garantiza que la chapa quede uniformemente plana y lista para su posterior procesamiento.

4. Subrayado

- Determinar el grosor: El espesor de la placa debe determinarse en función del tamaño de diseño del conducto de aire.

- Seleccione el número de codos: En función del diseño, seleccione el número adecuado de tubos acodados.

- Determinar el modo de interfaz: Elija el modo de interfaz que mejor se adapte a los requisitos de diseño.

- Métodos de corte y despliegue: Utilice métodos de cálculo y despliegue para cortar el material con precisión. Defina la línea de corte y realice marcas de corte precisas para garantizar que el material se corta correctamente y se ajusta a las especificaciones del diseño.

5. Despliegue

1. Seleccionar el material adecuado para el modelo

A la hora de seleccionar el material para el modelo, es crucial elegir uno que no sea demasiado grueso, idealmente entre 1 y 3 mm. Además, el material no debe curvarse ni deformarse. Los materiales preferidos son:

- Papel Kraft: Conocido por su durabilidad y flexibilidad.

- Papel de linóleo: Ofrece una superficie lisa y un grosor uniforme.

- Lámina de plástico blando: Proporciona flexibilidad y facilidad de manejo.

- Chapa fina de hierro: Ofrece rigidez y puede moldearse con precisión.

2. Calcular la longitud adecuada de la placa de muestras

La longitud de la muestra de tubo circular debe calcularse mediante la siguiente fórmula:Longitud=(Diámetro exterior de la tubería+espesor del material de la muestra)×𝜋Longitud=(Diámetro exterior de la tubería+espesor del material de la muestra)×.πSin embargo, es importante tener en cuenta las influencias estacionales y materiales que pueden afectar a la circunferencia real de la tubería. Por ejemplo:

- Invierno: El papel de linóleo puede endurecerse y no encajar bien en la pared exterior del tubo, lo que obliga a aumentar la longitud del modelo.

- Verano: El papel de linóleo puede reblandecerse y estirarse, lo que obliga a reducir la longitud desplegada del modelo.

Estos ajustes deben realizarse antes de dibujar la curva de expansión, ya que ni el crecimiento ni la reducción pueden llevarse a cabo después.

3. Comprobar el volumen real de revisión

Tras crear el modelo, es esencial verificar su forma y tamaño envolviéndolo alrededor de la pared exterior de la tubería y comprobando el volumen. El modelo debe ajustarse perfectamente a la pared de la tubería, con los dos extremos encontrándose sin huecos ni solapamientos. Existen tres métodos para ampliar el modelo:

- Ampliación de la línea paralela: Adecuado para formas sencillas en las que las líneas permanecen paralelas.

- Expansión de la radiación: Se utiliza para formas cónicas o ahusadas en las que las líneas parten de un punto.

- Ampliación del triángulo: Se aplica a las formas complejas de sección triangular.

El corte es un paso fundamental en el proceso de fabricación de chapa metálica, en el que el material se corta en una forma o tamaño específicos. Este proceso implica marcar el material de la chapa con el plano de desdoblamiento y el contorno claro del tamaño de la pieza en bruto antes de proceder al paso de cizallado. A continuación se detallan los pasos y consideraciones a tener en cuenta para un corte en blanco eficaz:

1. Marcado y trazado

Antes de empezar a cortar, es esencial marcar la chapa con precisión:

- Desplegar el dibujo: Marque la hoja con el plano de despliegue para asegurarse de que las dimensiones y la forma son correctas.

- Esquema claro: Dibuje un contorno claro del tamaño de la pieza en bruto en la hoja de material.

2. Cizalla

El cizallado es el proceso de corte de la chapa. El método de cizallado depende del grosor del material:

- Esquilado manual: Adecuado para chapas de acero con un espesor inferior a 0,8 mm.

- Cizallado mecánico: Se utiliza para chapas más gruesas, ya que el cizallado manual sería ineficaz y potencialmente impreciso.

3. Proceso de corte

(1) Alineación y marcado tangencial

- Alineación precisa: Alinee con precisión la línea de trazado en la placa antes de cortar.

- Marca tangente: Asegúrese de que hay una marca tangente clara en la placa de acero para guiar el corte.

(2) Ejecución del corte

- Sujeción vertical: Después de marcar, sujete la placa de acero verticalmente y corte a lo largo de la línea tangente.

- Reducir la resistencia: Levante la hoja cortada con la mano durante el proceso de corte para reducir la resistencia y garantizar un corte más suave.

(3) Corte de curvas y esquinas

- Evitar las marcas de línea: Al cortar curvas, líneas de pliegue y esquinas, evite cortar las marcas de línea de la hoja.

- Tijeras Posicionamiento: Alinee el extremo de la tijera con la parte superior de la esquina y evite colocarla demasiado lejos.

(4) Cortar agujeros y círculos

- Corte de agujeros: Haga un orificio inicial, inserte las tijeras y corte en sentido contrario a las agujas del reloj siguiendo la línea.

- Corte circular:

- Para diámetros más pequeños, utilice tijeras curvas y corte en sentido contrario a las agujas del reloj.

- Para círculos más grandes con un margen menor, se permite cortar en el sentido de las agujas del reloj.

4. Después de la esquila

- Biselado: Una vez finalizado el cizallado, utilice unas tijeras o una biseladora para biselar el extremo de la chapa. Este paso es crucial para eliminar los bordes afilados y preparar la chapa para su posterior procesamiento.

7. Cierre del conducto de aire

1. Selección del espesor de la chapa

Elija el espesor de la chapa en función de las especificaciones y dimensiones del conducto de aire. Asegúrese de dejar un margen de descarga para acomodar cualquier ajuste durante el proceso de fabricación.

2. Precisión en el dibujo lineal

El proceso de trazado de líneas debe ser preciso para garantizar ángulos rectos, líneas planas y medidas exactas. Compruebe con frecuencia los tamaños geométricos y asegúrese de que todas las líneas necesarias, como las líneas de corte, las líneas de biselado, las líneas de plegado, las líneas de rebordeado, las líneas de orificio y las líneas de cierre, se dibujan con precisión.

3. Corte y biselado

El corte y el biselado deben ejecutarse con gran precisión para minimizar los errores. Después del corte, biselar los bordes utilizando una biseladora o tijeras de hierro antes de cerrar los bordes. Asegúrese de que no haya solapamientos ni pestañas durante la operación para mantener la integridad del conducto de aire.

4. Plegado de la placa

Coloque la chapa en la plegadora según la línea de plegado trazada y dóblela en el ángulo deseado. Durante la operación, alinee la línea de plegado con los moldes superior e inferior de la plegadora cuadrada para garantizar la precisión.

5. Creación de conductos de aire redondos

Para crear un conducto de aire redondo, utilice un badajo para dar forma de arco al borde. Círculo de la mordedura y ajustar el arco para que sea uniforme. Esto asegura una forma redonda suave y consistente para el conducto de aire.

6. Costura

Después de doblar o redondear la chapa de acero, utilice una máquina de coser o una cosedora manual. Aplique una presión uniforme para evitar costuras irregulares o roturas. Unas costuras correctas garantizan la durabilidad y funcionalidad del conducto de aire.

7. Escalonamiento de costuras

Las costuras de las placas del conducto de aire deben escalonarse para evitar costuras en forma de cruz, que pueden debilitar la estructura. Un escalonamiento adecuado de las costuras mejora la resistencia y la estabilidad del conducto de aire.

8. Formas comunes de costuras

- Costura simple: Se utiliza para empalmar y cerrar conductos circulares.

- Costuras de esquinas, costuras de ángulos de unión y costuras de botones a presión: Adecuado para conductos de aire rectangulares o accesorios.

- Costuras verticales: Se utiliza para codos redondos.

Junta de mordida de conducto de chapa de acero:

- Espesor ≤ 1,2 mm: Se puede conectar por mordida.

- Espesor > 1,2 mm: Debe soldarse. La soldadura a tope del reborde debe adoptar la soldadura de gas.

- Paneles de malla galvanizada: Deben estar unidas por mordida o remachadas.

- Panel compuesto de plástico Conductos de aire: Utilice métodos de mordida y remachado para evitar quemar la capa de plástico mediante soldadura con gas y soldadura eléctrica. La mordedora no debe tener bordes afilados para evitar arañazos. Si se daña la capa de plástico, debe pintarse y protegerse a tiempo.

Junta de mordida de conducto de chapa de acero inoxidable:

- Espesor de pared ≤ 1 mm: Puede utilizar la conexión de mordida.

- Espesor de pared > 1 mm: Utilice soldadura por arco o soldadura por arco de argón. No se permite la soldadura con gas. El electrodo debe ser del mismo tipo que el material base, y la resistencia mecánica no debe ser inferior al valor mínimo del material base.

Junta de mordida de conducto de aire de chapa de aluminio:

- Espesor de pared ≤ 1,5 mm: Se puede conectar por mordida.

- Espesor de pared > 1,5 mm: Utilice soldadura de gas o soldadura por arco de argón. No debe haber arañazos en la superficie del conducto de aire de aluminio y los accesorios. Para el trazado, utilice lápices de colores o bolígrafos de colores. El mordido o perfilado del conducto de aire debe hacerse con un martillo de madera o una regla cuadrada de madera para evitar la deformación de la costura de mordido.

9. Anchura y cantidad de la mordida

La anchura de la mordida viene determinada por el grosor del material del conducto de aire. Normalmente, para las mordidas planas simples, las mordidas verticales simples y las mordidas angulares simples, la anchura de la mordida en la primera placa debe ser coherente. En la segunda placa, la anchura de la mordida debe duplicarse, lo que resulta en una tolerancia total para la mordida igual a tres veces la anchura de la mordida. La cantidad de la mordida debe mantenerse en ambos lados según lo requerido por las especificaciones de diseño.

10. Procesamiento de la mordida

El procesado mecánico de las mordidas implica principalmente el uso de varias máquinas mordedoras. Para líneas curvas o mordidas sólidas, se recomienda utilizar tacos de madera y martillos de madera en lugar de martillos manuales de acero para extender el borde de la tabla. Esta práctica ayuda a evitar marcas visibles en el material. La junta del mordisco debe estar bien apretada, sin medios mordiscos ni grietas.

En el caso de los conductos rectos, las juntas deben escalonarse en la costura de mordida longitudinal. Esto es crucial porque los conductos de aire suelen incluir codos, tes y otros accesorios. Un codo redondo, por ejemplo, se compone de varios tubos cortos inclinados, y la mordida única se forma en una dirección al hacer el codo. En consecuencia, la costura de mordida de cada sección está en oposición, lo que es necesario para la fabricación de codos y no está restringido por esta normativa.

La anchura de la costura de mordida debe ser uniforme para evitar incoherencias, como una costura de mordida ancha en un extremo y estrecha en el otro. Tales inconsistencias pueden afectar tanto a la apariencia como a la integridad estructural y a la estanqueidad de la costura de mordida.

8. Formas de soldadura de conductos de aire

1. Soldadura a tope

La soldadura a tope se utiliza para unir chapas o para crear costuras cerradas horizontales y verticales. Este método garantiza una unión fuerte y sin juntas entre dos piezas metálicas, por lo que es ideal para aplicaciones en las que la integridad estructural es primordial.

2. Soldadura de solapa

La soldadura de solape se utiliza habitualmente para las costuras longitudinales cerradas de conductos rectangulares o accesorios de tubería, así como para los codos y las uniones de esquina de las tes en conductos rectangulares. El solapamiento general es de 10 mm, y la zona de solapamiento debe marcarse antes de soldar. La soldadura por puntos debe realizarse a lo largo de la línea marcada, seguida de un alisado de la soldadura con un pequeño martillo antes de la soldadura continua. Este método garantiza una unión fuerte y minimiza el riesgo de fugas.

3. Soldadura de bridas

La soldadura de bridas se emplea para cerrar juntas sin bridas, tubos redondos y codos. Cuando se trata de chapas finas, puede utilizarse la soldadura con gas por su precisión y control del aporte de calor, que evita el alabeo y garantiza una soldadura limpia.

4. Soldadura en ángulo

La soldadura de filete se utiliza para las costuras longitudinales cerradas de conductos de aire rectangulares o accesorios de tuberías, las juntas de giro de codos y tes rectangulares, y las costuras cerradas de cabezales de conductos de aire rectangulares redondos. Este tipo de soldadura proporciona una unión resistente y se utiliza a menudo en aplicaciones en las que la soldadura está sometida a diversas tensiones.

5. Soldadura de conductos de acero al carbono

Para conductos de acero al carbono, debe utilizarse una máquina de soldar de corriente continua. Antes de soldar, debe limpiarse la zona de suciedad, marcas de aceite y óxido. Tanto la soldadura por puntos como la soldadura continua requieren la eliminación de óxidos para garantizar una soldadura limpia. La separación debe reducirse al mínimo, y cualquier nódulo en la posición de soldadura manual por puntos debe eliminarse rápidamente. Después de soldar, la escoria del electrodo y el alambre de soldadura residual en el cordón y las zonas cercanas deben limpiarse para mantener la calidad de la soldadura.

6. Soldadura de conductos de acero inoxidable

Antes de soldar conductos de acero inoxidable, debe limpiarse la grasa y la suciedad de la zona del cordón de soldadura con gasolina o acetona para evitar la formación de agujeros de aire y de arena. Durante la soldadura por arco, debe aplicarse polvo blanco a ambos lados de la soldadura para evitar que las salpicaduras se adhieran a la superficie de la chapa. Tras la soldadura, debe eliminarse la escoria y restaurarse el brillo metálico con un cepillo de alambre de cobre. A continuación, la soldadura debe decaparse con una solución de ácido clorhídrico 10% y lavarse con agua caliente para garantizar una soldadura limpia y resistente a la corrosión.

7. Soldadura de conductos de aire de aluminio

Para los conductos de aire de aluminio, la zona de soldadura debe desengrasarse y la película de óxido debe eliminarse con un cepillo de alambre de acero inoxidable. La soldadura debe realizarse en las 2 ó 3 horas siguientes a la limpieza. Después de soldar, se debe desengrasar utilizando gasolina de aviación, alcohol industrial, tetracloruro de carbono u otros agentes de limpieza y virutas de madera para garantizar una soldadura limpia.

8. Soldadura con gas de conductos de chapa fina de acero

La soldadura con gas de conductos de chapa fina de acero suele realizarse de izquierda a derecha. La dirección de la llama debe controlarse para garantizar una distribución equilibrada del calor a ambos lados de la soldadura. La llama debe avanzar suave y uniformemente, con una velocidad uniforme del hilo de soldadura en el baño de fusión para lograr una soldadura consistente.

9. Requisitos de calidad de la soldadura

La superficie de la soldadura debe estar libre de defectos como grietas, quemaduras o soldaduras faltantes. Las soldaduras longitudinales deben escalonarse para distribuir la tensión uniformemente. El cordón de soldadura debe ser liso y las soldaduras por puntos deben alternarse simétricamente para evitar deformaciones. La anchura del cordón de soldadura debe ser uniforme. Después de soldar, la soldadura debe limpiarse para eliminar la escoria de soldadura, asegurando una unión limpia y fuerte.

9. Fabricación de bridas

1. Distancia entre pernos y remaches

- Sistema de baja presión: La distancia entre los pernos y los orificios de remache de la brida del conducto de aire no debe superar los 150 mm.

- Sistema de alta presión: La distancia no debe ser superior a 100 mm.

- Brida rectangular para conductos: Las cuatro esquinas deben tener agujeros para tornillos.

2. Brida para sistemas de baja, media y alta presión

- Sistemas de baja y media presión: La distancia entre los pernos y los remaches debe ser inferior o igual a 150 mm.

- Sistema de alta presión: La distancia debe ser inferior o igual a 100 mm.

- Brida rectangular: Las cuatro esquinas deben reforzarse con pernos o remaches.

3. Producción de bridas redondas

- Tratamiento de materiales: El hierro angular o plano se enrolla en forma de espiral con una bobinadora de acero.

- Corte y nivelación: El fleje de acero laminado se corta y nivela en una plataforma.

- Soldadura y perforación: Tras el ajuste, se realiza la soldadura y el taladrado. Los orificios deben estar distribuidos uniformemente a lo largo de la circunferencia para que sean intercambiables.

4. Producción de bridas rectangulares

- Material: Fabricado con cuatro piezas de hierro en ángulo.

- Marcado y corte: Asegúrese de que el borde interior de la brida después de la soldadura no es menor que la dimensión exterior de la tubería de aire y dentro de la desviación aceptable.

- Corte y punzonado: Debe realizarse utilizando una máquina de corte de material o una sierra manual, no con oxígeno ni acetileno. Las fracturas de ángulo de acero deben ser suaves, y las rebabas deben ser eliminados.

- Soldadura: Se realiza sobre una plataforma. El ángulo de la brida debe medirse y ajustarse después de la soldadura por puntos para garantizar longitudes diagonales iguales.

- Orificios para tornillos: La ubicación exacta es crucial para una instalación sin problemas. El método de perforación es el mismo que para las bridas de tubo de aire circulares.

5. Producción de bridas de placas de aluminio

- Material: Fabricado en aluminio plano o en ángulo.

- Sustitución por ángulo de acero: Si se utiliza acero angular, es necesario el aislamiento y el tratamiento anticorrosión para evitar la corrosión electroquímica.

- Tratamiento de superficies: Normalmente, la brida angular de acero se galvaniza o se rocía con pintura aislante.

6. Conexión de brida y tubería de aire

- Remachando: Debe ser firme y sin fugas. El rebordeado debe ser liso, pegado a la brida, con una anchura no inferior a 6 mm y sin grietas ni agujeros.

- Soldadura: La cara extrema del tubo de aire no debe estar más alta que el plano de interfaz de la brida. Para los sistemas de eliminación de polvo, se requiere una soldadura interior completa y una soldadura exterior intermitente. La cara final debe estar al menos a 5 mm del plano de interfaz de la brida.

- Anticorrosión: Si la brida es de acero al carbono, se requiere un tratamiento anticorrosión según los requisitos del diseño. Los remaches deben ser del mismo material que el conducto de aire o no corrosivos.

Aceptación de la calidad de la producción de bridas

- Costura de soldadura: Debe estar bien soldada, sin soldaduras falsas ni agujeros.

- Desviación de planicidad: La desviación admisible de la planitud de la brida es de 2 mm.

- Disposición de los tornillos: Deben ser consistentes e intercambiables para bridas de la misma especificación procesadas en un lote.

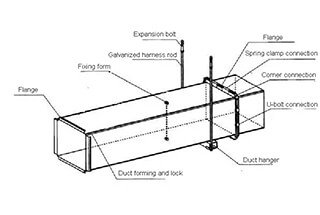

10. La producción sin brida conectada al conducto de aire

1. Tubos de aire circulares

La mayoría de los tubos de aire circulares utilizan conexiones de enchufe directas o conexiones de tubo central. He aquí una explicación detallada de estos métodos:

Conexión directa

- Método: Los extremos de dos tubos de aire se insertan directamente entre sí.

- Ventajas: Montaje sencillo y rápido.

- Consideraciones: Asegúrese de que quede bien ajustado para evitar fugas de aire.

Conexión del tubo central

- Método: Un tubo central actúa como conector intermedio. En ambos extremos del tubo central se insertan dos tubos de aire.

- Profundidad de inserción: La profundidad de inserción debe ser de al menos 20 mm para garantizar una conexión segura.

- Fijación: Utilice remaches o tornillos autorroscantes para fijar la conexión entre el tubo de aire y el tubo central.

- Sellado: Aplique un sellador a la junta para garantizar que quede bien sellada, evitando cualquier fuga de aire.

2. Tubos de aire rectangulares

La conexión de los tubos de aire rectangulares suele implicar varios métodos para garantizar una conexión segura y hermética:

Métodos de conexión

- Insertos: Se utilizan insertos metálicos o de plástico para unir los extremos de los tubos de aire.

- Mordiscos: Se emplean mordazas mecánicas o engarces para asegurar la conexión.

- Clips de muelle metálicos: Estos clips proporcionan una conexión fuerte y flexible.

- Conexiones mixtas: Puede utilizarse una combinación de los métodos anteriores para mejorar la estabilidad y el sellado.

Consideraciones clave

- Precisión: El tamaño de las conexiones debe ser preciso para garantizar un ajuste adecuado.

- Forma regular: La forma de las conexiones debe ser regular para evitar huecos o desajustes.

- Interfaz estrecha: La interfaz debe ser estanca para evitar cualquier fuga de aire.

11. Refuerzo de conductos

(1) Técnicas de refuerzo:

Técnica de refuerzo de la altura de la junta (utilizando una mordida de pie). Refuerzo del conducto de aire con un anillo de ángulo de acero alrededor de la circunferencia. Refuerzo del lado mayor del conducto con ángulo de acero. Refuerzo longitudinal de la pared interior del conducto de aire con nervios y refuerzo de la chapa de acero del conducto de aire con ranuras laminadas o nervios engarzados.

Requisitos de calidad del refuerzo de conductos de aire:

El conducto de aire debe estar firmemente reforzado y, para que se considere excelente, debe estar ordenado.

La separación entre cada refuerzo debe ser adecuada, uniforme y paralela.

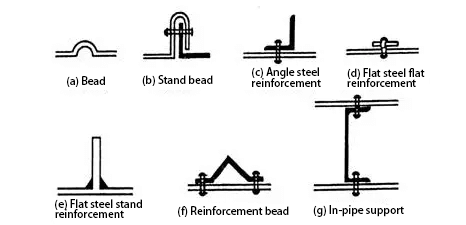

(2) Formas y requisitos para el refuerzo de conductos de aire:

El conducto de aire puede reforzarse en forma de barras corrugadas, barras de pie, ángulo de acero (tanto para refuerzo interno como externo), acero plano (utilizando refuerzo vertical), barras de refuerzo y soporte de tubo interno.

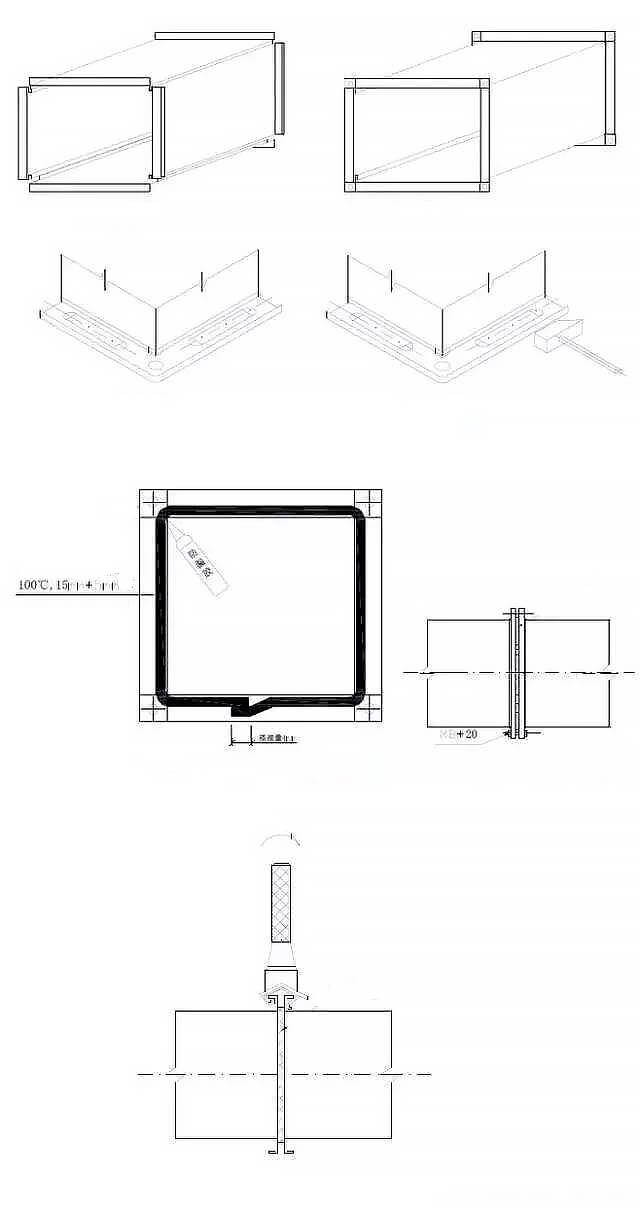

Consulte la figura 4.3.1.11.

Figura 4.3.1.11 Forma de refuerzo del conducto de aire

(3) El refuerzo mediante barras o alambres corrugados debe disponerse siguiendo un patrón regular con intervalos uniformes, y no debe haber deformaciones evidentes en la superficie del conducto.

(4) Los ángulos de acero y los nervios de refuerzo deben disponerse de forma ordenada y simétrica, con una altura que no supere la anchura de la brida del conducto de aire. El remachado del ángulo de acero, las costillas de refuerzo y el conducto de aire debe ser seguro, con una separación uniforme no superior a 220 mm, y las dos intersecciones deben unirse como una sola.

(5) Los soportes y los conductos de aire deben fijarse de forma segura, con una separación uniforme entre cada punto de soporte, o el borde o reborde del conducto de aire, no superior a 950 mm.

(6) Para las secciones de conducto de aire del sistema de media presión y alta presión con una longitud superior a 1250 mm, también deben utilizarse barras de refuerzo. El conducto de aire metálico del sistema de alta presión debe contar con medidas de refuerzo o armadura para evitar el estallido en la costura de mordida única.