1) Selección del punzón superior

A) La elección del punzón superior para la plegadora viene determinada por la fuerza de flexión y no debe superar la capacidad de carga máxima del troquel.

B) Si se selecciona un troquel especial, es crucial tener en cuenta que la carga de estos troqueles difiere de la de un troquel estándar.

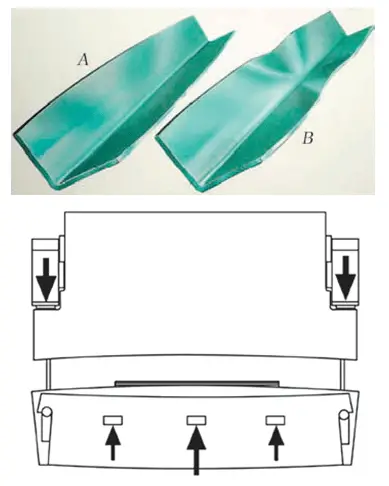

2) Selección del troquel inferior

La anchura de la abertura en V en el troquel inferior debe determinarse en función del espesor (S) de la chapa. La fórmula es la siguiente

Si S<3 mm, la anchura de la abertura en V debe ser entre 6 y 8 veces el grosor del material (V = (6~8) × S).

Si S>3 mm, la anchura de la abertura en V debe ser entre 8 y 12 veces el grosor del material (V = (8~12) × S).

Dónde:

Obsérvese que la anchura mínima de la curva (b) y ángulo de curvatura debe ajustarse en consecuencia para determinar científicamente los límites de la forma de la matriz inferior.

(1) Precauciones

A) El operario debe observar los principios de seguridad al instalar el molde en la zona peligrosa del máquina plegadora.

B) No está permitido pasar la mano o el cuerpo por el molde.

(2) Instalación del molde superior

A) Cambie el modo de control de la máquina al modo manual mediante el interruptor de llave.

B) Activar el control manual en modo manual.

C) Pulse el botón de inicio del eje de la máquina.

D) Pise el pedal interruptor y deje que el cilindro de la plegadora descienda lentamente hasta que se detenga en el punto de conversión de la curva.

E) Pulse el botón de parada del eje de la máquina.

F) Afloje las abrazaderas del molde para instalar o sustituir el punzón superior.

G) Fije el molde superior y la base del molde superior y apriete ligeramente los sujeción atornillar o cerrar las abrazaderas del molde.

(3) Instalación del molde inferior

A) Afloje el tornillo de sujeción del troquel inferior antes de instalar o sustituir el troquel inferior.

B) Alinee manualmente el centro de la abertura inferior del troquel con el centro del punzón superior.

C) Pulse el botón de inicio del eje de la máquina.

D) Pise el interruptor del pedal.

E) En el modo de posición manual, mueva manualmente el volante lentamente para mover el cilindro hacia abajo.

F) Presione el molde con una pequeña fuerza, asegurándose de que el centro del molde superior y el centro del molde inferior están en la misma línea.

G) Después de que todos los lados del borde del troquel estén en contacto, apriete la parte de sujeción del troquel superior e inferior.

A) Parar la máquina.

B) Retire la cubierta protectora trasera de la máquina.

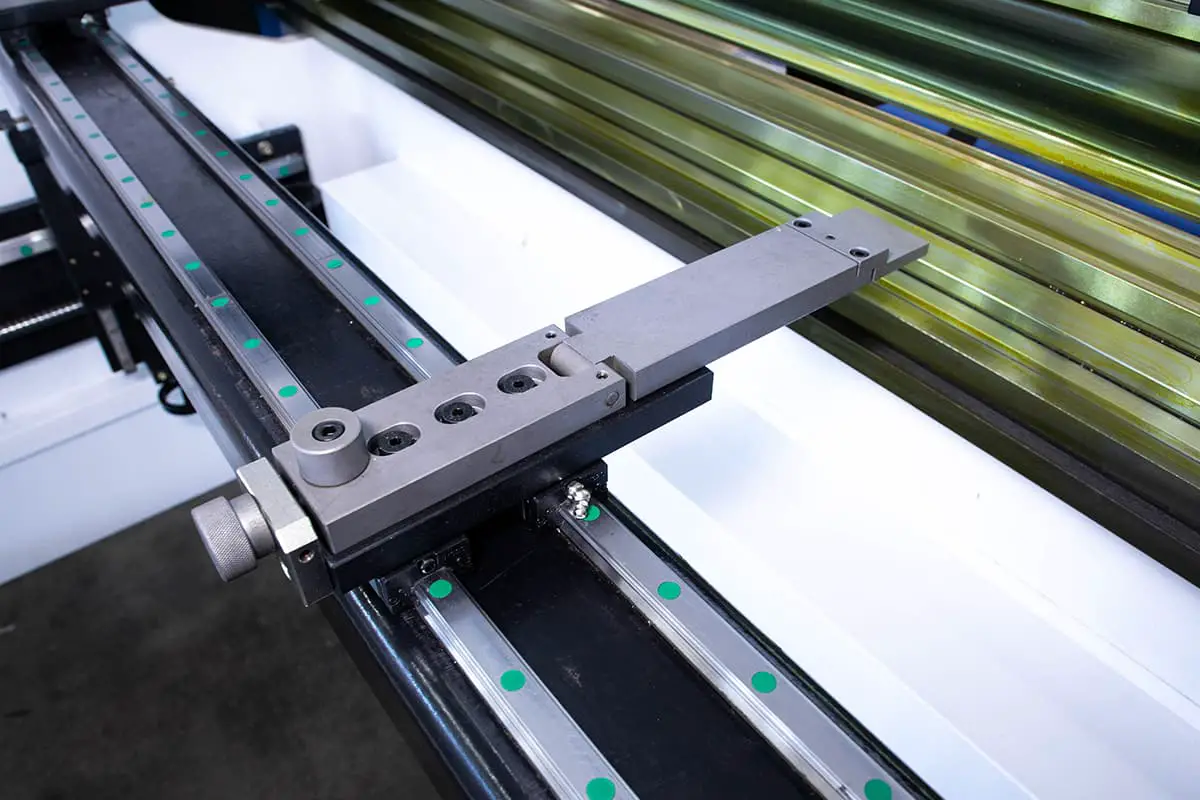

C) Afloje la posición intermedia de la máquina plegadora, o el tornillo de apriete de la rueda tensora situada en la placa de conexión del motor del eje X.

D) Coloque correctamente la rueda tensora.

E) Apriete el tornillo de fijación del tensor.

F) Vuelva a colocar la protección trasera en la máquina.

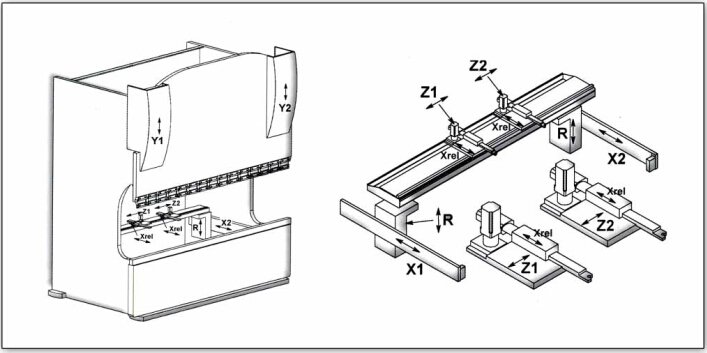

A) Verifique la precisión de los dedos traseros después del movimiento.

B) Determine el error de los dos dedos posteriores utilizando un calibrador de profundidad.

C) Alinee los dedos traseros de modo que la distancia de cada dedo al centro de la abertura inferior del troquel sea uniforme.

D) Pruebe a doblar una pieza y evalúe el error de precisión en el eje X.

E) Realice ajustes en la corrección del eje X.

F) Vuelva a probar el plegado de la pieza y utilícela para el plegado normal una vez confirmada la precisión.

A) Pruebe a doblar una pieza, evalúe la precisión del eje X y calcule el error.

B) Baje el cilindro por debajo del punto de transición de la curva en modo automático o manual.

C) Ajuste el valor del punto de referencia del eje X.

D) Una vez que la máquina herramienta vuelva al punto de referencia, confirme la precisión y utilícela para el plegado normal.

A) Verifique que los centros de los troqueles superior e inferior estén alineados;

B) Utilice el molde superior como referencia y use un dedo posterior para medir el error en ambos extremos de la viga del eje X. No toque el molde con la mano ni con el cuerpo.

C) Retire la cubierta protectora trasera de la máquina.

D) Afloje el tornillo que fija la correa dentada en el extremo delantero del lado derecho de la viga del eje X de la máquina plegadora.

E) Asegure el conector de la caja derecha para evitar cualquier movimiento.

F) Ajuste la correa dentada para mover el tornillo del lado izquierdo de la viga del eje X hacia adelante o hacia atrás según sea necesario.

G) Utilice el molde superior como referencia y mida el error en ambos extremos de la viga del eje X con un dedo posterior. Repita el proceso de ajuste hasta que el error en ambos extremos no supere los 0,20 mm.

H) Apriete los tornillos que fijan la correa dentada en el lado derecho de la caja.

I) Suelte las fijaciones del conector de la caja derecha.

J) Vuelva a colocar la máquina en su punto de referencia.

K) Pruebe a doblar la pieza y mida la precisión del eje X. Calcule cualquier error.

L) Modifique el número de puntos de referencia del eje X según sea necesario.

M) Después de que la máquina vuelva al punto de referencia, haga una prueba de doblado de la pieza para confirmar que el procesamiento es correcto y normal.

A) Doble la pieza y mida el error de precisión de los ejes Y1 e Y2 (basado en un doblez de 90 grados);

B) Baje el cilindro por debajo del punto de transición de la curva en modo automático o manual;

C) Seleccione el parámetro del eje Y;

D) Ajuste la posición del punto de referencia para los ejes Y1 e Y2 aproximadamente 0,07 por cada grado;

E) Después de que la máquina herramienta vuelva a la referencia, vuelva a doblar la pieza para verificar que el procesamiento es correcto y normal.

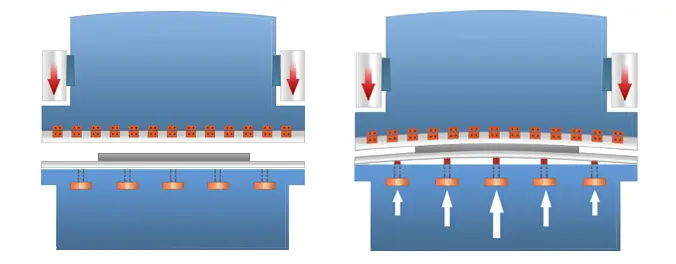

A) Doblar la pieza y medir el error de precisión intermedia de la pieza (basado en un doblez de 90 grados).

B) En modo automático o manual, baje el cilindro por debajo del punto de transición de la curva.

C) Seleccione el eje CROWNING.

D) Ajustar los valores mínimo y máximo de DA en función de la situación real.

E) Después de que la máquina herramienta vuelva al punto de referencia, vuelva a doblar la pieza para confirmar que el procesamiento es correcto y normal.

A) En modo automático o manual, baje la RAM por debajo del punto de transición de la curva.

B) Ajuste la ganancia del eje X según sea necesario reduciéndola.

C) Una vez que la máquina herramienta vuelve al punto de referencia y funciona normalmente en condiciones de funcionamiento en seco, puede comenzar el procesamiento de la pieza.

A) En modo automático o manual, baje la RAM por debajo del punto de transición de la curva.

B) Ajuste (aumente) la ganancia del eje X según sea necesario.

C) Una vez que la máquina herramienta vuelve a su posición de referencia y funciona con normalidad en condiciones de funcionamiento en seco, puede iniciarse el procesamiento de la pieza.

1) Ajuste la válvula de presión de reserva como se indica a continuación;

A) Afloje la contratuerca hexagonal de la válvula de reserva;

B) Ajuste el tornillo de regulación de la válvula de reserva de presión;

C) Compruebe si el valor de deslizamiento del émbolo es normal;

D) Procesar la pieza después del funcionamiento normal.

2) Limpie la válvula de reserva como se indica a continuación;

A) Mueva el cilindro a la posición más baja utilizando el modo manual;

B) Apague el motor de la bomba de aceite y desconecte la corriente de la máquina;

C) Separe la válvula de reserva del asiento de la válvula para limpiarla;

D) Vuelva a instalar la válvula de presión de reserva después de la limpieza;

E) Una vez que la máquina herramienta ha vuelto a su posición de referencia y funciona correctamente, se puede procesar la pieza.

3) Sustituya la válvula de reserva como se indica a continuación;

A) En modo manual, baje el ariete hasta el fondo.

B) Desconecte la corriente y el motor de la bomba de aceite de la máquina plegadora.

C) Retire la válvula de seguridad de su asiento.

D) Instale la nueva válvula de reserva.

E) Una vez que la máquina herramienta haya vuelto a su posición de referencia, ajuste correctamente la nueva válvula de presión de reserva. Una vez que se ha completado un funcionamiento en seco y es normal, se puede procesar la pieza de trabajo.

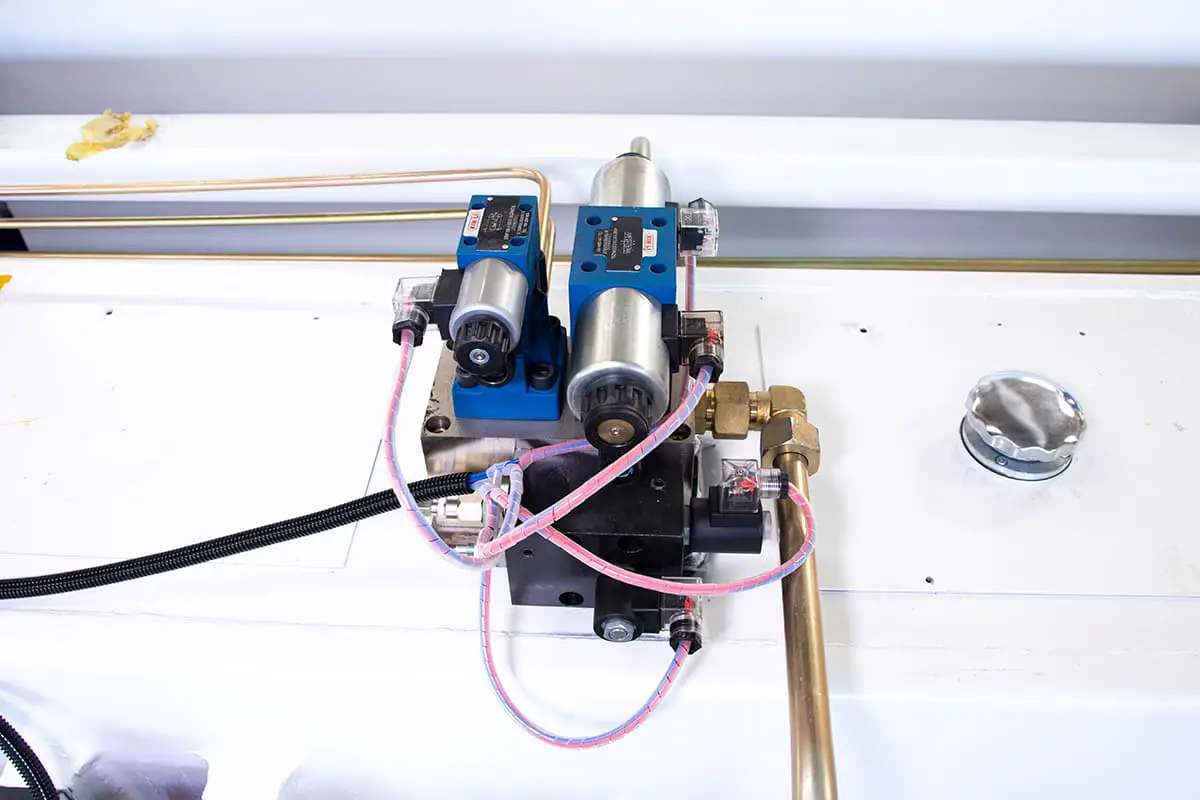

1) En ram no se mueve en condiciones normales. Compruebe primero si el circuito es normal. Después de confirmando el circuito es normal, la servoválvula puede ser detectado de la siguiente manera:

A) Introduzca el comando "Prueba de válvulas" y selecciónelo.

B) Elija la válvula izquierda o derecha.

C) Gire el volante para cambiar el porcentaje y observe si cambia la tensión.

D) Si no se observa ningún cambio, limpie o sustituya la servoválvula síncrona.

2) El método de limpieza de la servoválvula síncrona es el siguiente:

A) En modo manual, baje la RAM hasta el fondo.

B) Apague el motor de la bomba de aceite y la corriente de la máquina.

C) Desconecte el enchufe del circuito de control de la servoválvula síncrona.

D) Desenrosque la conexión entre la servoválvula síncrona y el asiento de la válvula.

E) Retire la servoválvula síncrona y desmóntela con cuidado de no romper la junta de pintura.

F) A eliminar rebabasUtilice papel de lija metalográfico para alisar el núcleo de la válvula, asegurándose de que se mueve libremente dentro del cuerpo de la válvula.

G) Limpie el carrete de la válvula con gasolina. Vuelva a montar la servoválvula síncrona.

H) Fije la conexión entre la servoválvula síncrona y el asiento de la válvula con tornillos.

I) Vuelva a instalar el tapón del circuito de control de la servoválvula síncrona.

J) Después de la instalación, pruebe la servoválvula síncrona. Si no funciona correctamente, se recomienda sustituirla.

K) Una vez que la prueba sea normal, vuelva a colocar la máquina en su posición de referencia.

L) Tras un funcionamiento en seco satisfactorio, la pieza puede procesarse.

El elemento filtrante de la máquina debe sustituirse tras un periodo de tiempo determinado, ya sea cada 6 meses o tras 1000 horas de trabajo, o si se cae la tapa de alerta de presión situada en la parte superior del filtro. Los pasos para sustituir el filtro son los siguientes:

A) Baje el cilindro por debajo del punto de transición de la curva en modo automático o manual;

B) Desconecte la corriente de la máquina y del motor de la bomba de aceite de la máquina plegadora;

C) Abra la cubierta protectora trasera de la máquina;

D) Desmontar el filtro;

E) Retire el elemento filtrante viejo, sustitúyalo por uno nuevo y apriete el filtro;

F) Vuelva a instalar la cubierta protectora trasera de la máquina plegadora;

G) Encienda la máquina y vuelva a arrancar el motor de la bomba de aceite;

H) Dejar filtrar el aceite hidráulico durante 1 hora;

I) La máquina puede volver ahora al proceso normal.

A) Reducir la RAM por debajo del punto de transición de la curva en modo automático o manual;

B) Parar el motor de la bomba de aceite y la alimentación de la máquina;

C) Abra la cubierta protectora trasera de la máquina;

D) Desconecte el tubo de aceite que conecta el cilindro de coronación;

E) Retire la protección del cilindro de coronación;

F) Separe el soporte que une el cilindro de coronación y el bastidor de la máquina;

G) Golpee la parte posterior del cilindro de coronación con un palo de madera y retírelo de la parte delantera de la máquina;

H) Saque la junta del cilindro de coronación e instálela en el nuevo cilindro de coronación;

I) Introduzca el nuevo cilindro de coronación por la parte delantera de la máquina;

J) Vuelva a conectar el circuito de aceite del cilindro de coronación;

K) Fije la conexión entre el cilindro de coronación y el bastidor de la máquina mediante el soporte;

L) Coloque la cubierta frontal del cilindro de coronación y la cubierta protectora trasera de la máquina;

M) Encienda la máquina y vuelva a arrancar el motor de la bomba de aceite;

N) La máquina debe volver a su posición de referencia y ser capaz de procesar normalmente.

A) En modo automático o manual, eleve el cilindro hasta el punto muerto superior y asegúrese de que está bien apoyado.

B) Apague la máquina y el motor de la bomba de aceite.

C) Retire la cubierta protectora trasera de la máquina.

D) Abra la válvula de cierre situada en la parte inferior del depósito para vaciar el aceite hidráulico. Conecte el tubo de aceite a la salida de aceite de la válvula y coloque el otro extremo del tubo en el barril receptor de aceite.

E) Llene el aceite hidráulico nuevo hasta la mitad del indicador de nivel de aceite utilizando el filtro de aceite y mantenga el cilindro en la posición de punto muerto superior.

F) Encienda la máquina y arranque el motor de la bomba de aceite.

G) Filtrar el aceite hidráulico durante 1 hora.

H) Baje el ariete por debajo del punto de transición de la curva.

I) Vuelva a colocar la máquina en su posición de referencia y reanude el funcionamiento normal.

A) Se ha pulsado el botón "Parada de emergencia".

Solución:

Restablezca el botón de "Parada de emergencia".

B) UN CNC o se ha producido una alarma de servo.

Solución:

Investigue la alarma y tome las medidas oportunas.

C) Aparece un mensaje de error en la pantalla del CNC indicando que no se ha completado el arranque de Windows.

Solución:

Inspeccione la unidad CNC para determinar la causa del problema.

D) El circuito de control no puede inicializar la máquina.

Solución:

Diagnosticar y reparar cualquier problema con el circuito de control.

A) El conmutador de pedal está dañado o su cable está estropeado.

Solución: Sustituya el conmutador de pedal por uno nuevo.

B) El proceso de devolución no se ha completado.

Solución: Completar el proceso de referencia de devolución.

C) No se ha ajustado el punto muerto inferior.

Solución: Ajustar el punto muerto inferior.

D) El cilindro no está en su posición muerta superior.

Solución: Mueva el ariete a su posición muerta superior.

E) El motor no funciona.

Solución: Inspeccione el sistema eléctrico.

F) El circuito de control funciona mal o está dañado.

Solución: Compruebe el circuito y todas sus conexiones.

A) Configuración incorrecta de los parámetros;

Solución revisada:

Compruebe que los parámetros están configurados correctamente.

B) Perno suelto Conectando el Ram;

Solución revisada:

Inspeccione la conexión y apriete los pernos según sea necesario.

C) Mal funcionamiento del dispositivo de control;

Solución revisada:

Inspeccione y evalúe el dispositivo de control para determinar el problema.

A) Tensión incorrecta de la correa de distribución;

Solución:

Ajuste la tensión de la correa de distribución a las especificaciones correctas.

B) El carril guía y el husillo de bolas carecen de grasa lubricante;

Solución:

Lubrique el raíl guía y el husillo de bolas para garantizar un funcionamiento suave.

El ajuste de compensación del dispositivo de coronación de la mesa de trabajo es incorrecto;

Solución revisada:

Restablecer el ajuste de compensación.

A) La presión es demasiado baja.

Solución: Aumentar la presión.

B) El cilindro no está paralelo en posición vertical.

Solución: Comprobar el valor inicial del eje Y y ajustar el paralelismo del carnero.

C) El paralelismo del molde está fuera de la tolerancia.

Solución: Ajuste o sustituya el molde y reajuste la cantidad de compensación en la mesa de trabajo.

D) La calidad de la pieza no es homogénea (por ejemplo, varía el grosor).

Solución: Utilice piezas de calidad constante.

A) La presión es demasiado baja.

Solución: Aumentar la presión.

B) El tiempo de retención es insuficiente.

Solución: Prolongar el tiempo de mantenimiento.

C) La velocidad de plegado es demasiado lenta.

Solución: Aumentar la velocidad de plegado.

D) La calidad de la pieza no es homogénea (por ejemplo, variación del grosor, cambios en la resistencia a la tracción, etc.).

Solución: Utilice piezas de calidad constante.

E) La anchura de la abertura en V de la matriz inferior es demasiado estrecha.

Solución: Sustituir el troquel inferior por uno que tenga una abertura en V más ancha.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.