Imagine un tratamiento que pueda mejorar la durabilidad del metal con una precisión milimétrica, una distorsión mínima y sin añadir materiales adicionales. El tratamiento térmico láser lo consigue utilizando láseres de alta intensidad para endurecer las superficies metálicas, lo que mejora la resistencia al desgaste, la fatiga y la corrosión. En este artículo, descubrirá cómo funciona esta avanzada tecnología, sus ventajas sobre los métodos tradicionales y su amplio abanico de aplicaciones en industrias como la automovilística y la aeroespacial. Prepárese para aprender cómo el tratamiento térmico por láser está revolucionando la ingeniería de materiales.

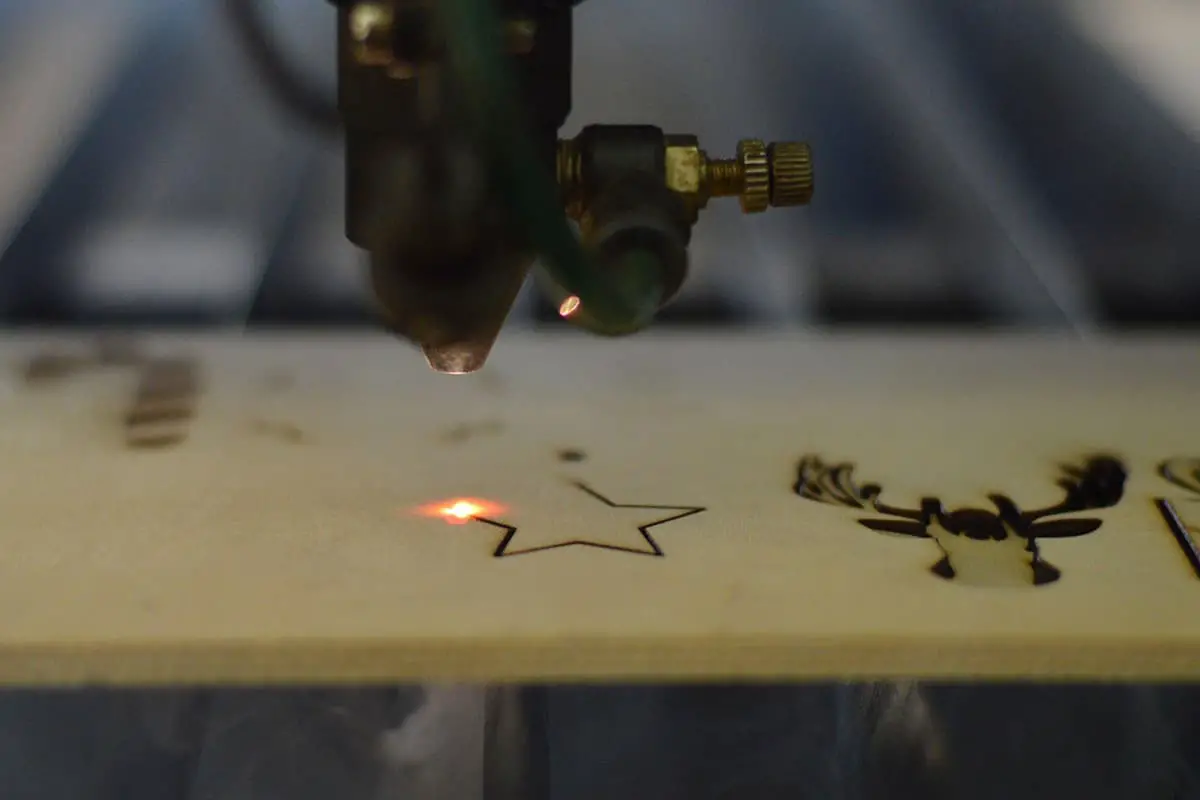

El tratamiento térmico por láser es una tecnología de tratamiento térmico de superficies que utiliza el láser para calentar materiales metálicos para conseguir las propiedades superficiales deseadas. El láser se dirige hacia la superficie metálica y, si se supera la reflexión, la mayor parte de la energía láser penetra en la superficie metálica y es absorbida.

Esto hace que los electrones del metal se exciten y choquen con la red o con otros electrones, transfiriendo rápidamente el calor de la superficie metálica a su interior. El resultado es una elevada velocidad de enfriamiento, que a su vez provoca el endurecimiento de la superficie.

El calentamiento por láser tiene una alta densidad de potencia, lo que significa que una gran cantidad de potencia se concentra en una pequeña zona de la pieza. Esta alta densidad de potencia permite que la pieza alcance rápidamente la temperatura de austenización en la zona irradiada por láser.

Sin embargo, debido al rápido calentamiento, el calor no puede transferirse de la pieza por conducción y disipación del calor a tiempo. Una vez finalizado el calentamiento por láser, la temperatura en la mayor parte de la pieza sigue siendo baja.

Esto permite que la zona calentada se enfríe rápidamente por conducción del calor dentro de la propia pieza, lo que da lugar a los efectos deseados del tratamiento térmico, como el fuego flotante.

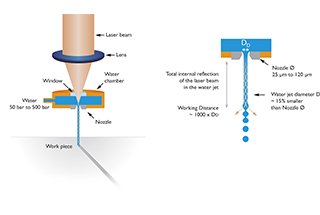

Diagrama esquemático del enfriamiento por láser

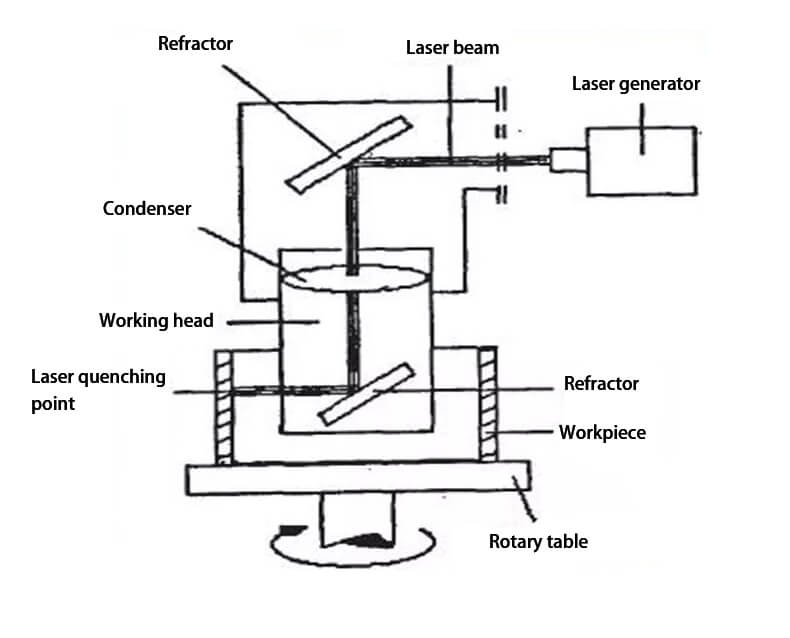

Tecnología de revestimiento láser

El tratamiento térmico por láser es un método de modificación de las propiedades superficiales de los metales mediante rayos láser de alta densidad de potencia. Puede inducir el endurecimiento por transformación de fases (como el fuego flotante superficial), la aleación superficial y otras modificaciones de la superficie, lo que da lugar a cambios en la composición, estructura y propiedades de la superficie que no pueden conseguirse por otros medios.

Mediante el tratamiento térmico por láser, la dureza superficial de la fundición puede alcanzar más de 60 grados Rockwell (HRC), y la dureza superficial de las fundiciones medianas y acero con alto contenido en carbono puede superar los 70 grados HRC, lo que mejora su resistencia al desgaste, la fatiga, la corrosión y la oxidación, entre otras propiedades, y prolonga su vida útil.

En comparación con los procesos tradicionales de tratamiento térmico, como el temple de alta frecuencia, el carburizado y el nitruraciónEl tratamiento térmico con láser tiene varias ventajas:

La alta potencia del láser densidad y el corto tiempo de interacción con la pieza (de 10^-2 a 10 segundos) dan como resultado una deformación térmica y un cambio general de la pieza mínimos, lo que lo hace adecuado para el procesamiento de piezas de alta precisión como procedimiento de procesamiento final de materiales y piezas.

El sistema flexible de guía de luz puede dirigir el láser a la pieza de procesado según se desee, lo que permite procesar orificios profundos, orificios interiores, orificios ciegos y ranuras. También puede realizarse un procesamiento local selectivo.

Para la exploración de grandes áreas, deben utilizarse técnicas de superposición múltiple, tecnología de punto de gran área, métodos de desenfoque, métodos de banda ancha o métodos de espejo giratorio, ya que el área del punto láser es pequeña.

En lapeado varias veces, la microdureza fluctúa en la zona comprendida entre cada banda de barrido adyacente y se observa un cambio de rendimiento macroperiódico en el recubrimiento lapeado desde el punto de vista metalográfico.

Cuando se utiliza la tecnología de punto de área grande, las áreas de punto más grandes dan lugar a densidades de potencia más bajas cuando la potencia de salida es constante. Aumentar el diámetro del haz puede debilitar las ventajas de alta densidad de energía y calentamiento rápido del láser.

El tratamiento térmico por láser puede aplicarse a casi todos los tratamientos térmicos de superficies metálicas. Actualmente, se utiliza mucho en industrias con gran desgaste, como la automovilística, la metalúrgica, la petrolera, la de maquinaria pesada, la de maquinaria agrícola y la de productos de alta tecnología, como la aeroespacial y la aeronáutica.

El tratamiento térmico por láser se utiliza ampliamente en la industria del automóvil y puede aplicarse a muchas piezas clave de un vehículo, como bloques de cilindros, camisas de cilindros y cigüeñales.

Por ejemplo, General Motors en Estados Unidos utiliza más de una docena de láseres de kilovatios para el tratamiento térmico en la industria del automóvil. En piezas clave del automóvil, el CO2 Los láseres endurecen parcialmente la pared interior de la carcasa del colector, con una producción diaria de 30.000 juegos, lo que multiplica por cuatro la eficacia del trabajo.

El tratamiento térmico láser se ha adoptado en la industria de fabricación de grandes locomotoras, mejorando su vida útil. Esto incluye el tratamiento térmico por láser de grandes cigüeñales y camisas de cilindros y muelles principales de motores diésel de locomotoras.

El proceso de fabricación de moldes en esta industria es complejo y requiere gran precisión, con diversas formas y amplias aplicaciones. Sin embargo, la corta vida útil de los moldes suele conllevar un aumento de los costes y dificultades de reparación.

Para resolver estos problemas, el tratamiento térmico por láser de las superficies de los moldes va ganando reconocimiento y adopción. Este método puede duplicar la vida útil del molde sin estar limitado por la forma o el tamaño.

El láser tratamiento superficial engloba varias técnicas, como la transformación de fases por láser, el revestimiento por láser, la aleación por láser y el tratamiento compuesto de superficies por láser.

1. Enfriamiento superficial por láser

(1) Principio del enfriamiento superficial por láser

En el temple superficial por láser, se utiliza un láser para calentar la superficie de un material metálico a una temperatura superior a su punto de transformación. Al enfriarse, el material se transforma de austenita a martensita, lo que endurece la superficie. Esto da lugar a una capa de tensión de compresión, que mejora la resistencia a la fatiga de la superficie. Mediante este proceso, se puede mejorar considerablemente la resistencia al desgaste y a la fatiga de los materiales.

(2) Características del enfriamiento superficial por láser

Investigaciones recientes han demostrado que aplicar el temple superficial por láser mientras la pieza está bajo presión y eliminar la fuerza externa después del temple puede aumentar la tensión residual de compresión y mejorar la resistencia a la compresión y a la fatiga de la pieza.

Además, la rápida velocidad de enfriamiento del enfriamiento superficial por láser provoca una menor transferencia de calor al material, lo que reduce la deformación térmica entre 1/3 y 1/10 en comparación con el enfriamiento de alta frecuencia. Esto reduce la carga de trabajo de las operaciones posteriores y disminuye los costes de fabricación.

El proceso es autorrefrigerante, lo que lo convierte en un método de tratamiento térmico limpio e higiénico. También es conveniente realizar el tratamiento de compuestos con el mismo procesamiento láser sistema. Esto permite automatizar la producción integrando directamente la oferta y la demanda de temple láser en la línea de producción.

La naturaleza sin contacto del proceso lo hace ideal para el enfriamiento superficial en ranuras estrechas y superficies de fondo.

(3) Aplicación del enfriamiento superficial por láser

El temple superficial por láser se utiliza ampliamente debido a sus numerosas ventajas. Puede aumentar más de tres veces la resistencia al desgaste de los bloques de cilindros del motor, duplicar la vida útil de los filos de corte en caliente... acero laminado cizallas de chapa, y se utiliza para el temple de carriles guía de máquinas herramienta, superficies de dientes de engranajes, cuellos y levas de cigüeñales de motores y diversos filos de herramientas.