Вы когда-нибудь задумывались, как массивные металлические листы превращаются в точные цилиндрические формы? В этой статье мы расскажем об удивительной механике четырехвалковых листогибочных машин, изучим их устройство, принципы работы и критические расчеты для выбора мощности двигателя. Приготовьтесь погрузиться в чудеса инженерной мысли, обеспечивающие работу таких отраслей промышленности, как судостроение и нефтедобыча!

Листопрокатный станок - это универсальное оборудование для прокатки листового металла в цилиндрические, дуговые и другие общие формы.

Она широко используется в таких отраслях, как котлостроение, судостроение, нефтедобыча, химическая промышленность, производство металлоконструкций и машиностроение.

Четырехвалковая листогибочная машина известна своим удобным выравниванием по центру, малым количеством излишков прямой кромки, высокой точностью коррекции округлости и эффективностью, так как она может завершить предварительную гибку и формовку заготовки за один процесс прокатки без необходимости переключения конца листа.

Он приобретает все большее значение в листовом обработка металлов давлением.

Условия воздействия силы гибки валков при работе четырехвалковой листогибочной машины сложны и сопряжены со значительной нагрузкой, что требует прочных и жестких опорных частей.

Таким образом, точная и надежная конструкция валки из пластин очень важна.

Для начала необходимо определить силовые параметры вальцегибочного станка, такие как давление на ролик, изгибающий момент и мощность двигателя.

Анализ нагрузки прокатная машина может служить в качестве справочных данных для проектирования пластинчатых валков.

Расчет основной приводимой мощности пластины гибка валков Машина имеет решающее значение при выборе главного двигателя.

Мощность двигателя должна быть выбрана тщательно, так как слишком маленький двигатель будет долго перегружаться и повреждаться из-за нагрева изоляции, а слишком большой двигатель не будет полностью использовать свою выходную мощность и будет расходовать электроэнергию впустую.

Поэтому проведение анализа нагрузки и улучшение расчета мощности привода четырехвалкового листогибочного станка имеет практическое значение для выбора подходящего двигателя.

В этом посте мы не только представим основную структуру и принцип работы четырехвалкового листогибочного станка, но и проанализируем его силовые возможности, а также приведем формулу расчета основной приводимой мощности четырехвалкового гибочного станка.

Вальцовочный станок работает по принципу трехточечной формовки, используя относительное изменение положения и вращательное движение рабочего валка для непрерывного изгиба эластопласта и достижения желаемой формы и точности заготовки.

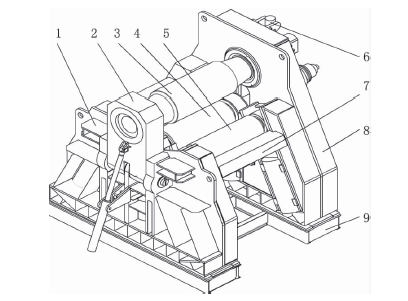

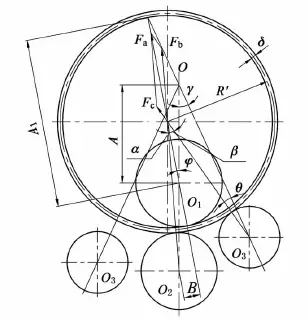

Структура четырехвалковой листогибочной машины показана на рисунке 1 и состоит из нескольких частей, включая низкую раму, переворачивающее устройство, верхний ролик, нижний ролик, два боковых ролика, высокую раму, соединительную балку, основание, балансировочное устройство, передаточное устройство, электрическую систему и гидравлическую систему.

Рабочий вал четырехвалковой листогибочной машины состоит из четырех валов: верхнего, нижнего и двух боковых.

Верхний вал является основным приводным валом и крепится к высокой и низкой раме через корпус подшипника. Его положение фиксировано и допускает только вращательное движение.

Нижний вал закреплен в подшипниковой опоре, которая может перемещаться по прямой линии, компенсируя толщину гнутая пластина.

Два боковых ролика также установлены в подшипниковых тумбах, которые могут перемещаться вверх и вниз под определенным углом к вертикали для достижения желаемого радиуса кривизны цилиндра.

Рис.1 Структура четырехвалковой листогибочной машины

В целом, прокатка металлический лист в цилиндрическую заготовку на четырехвалковом гибочном станке состоит из четырех процессов, а именно:

Во время работы прокатного станка передний конец листа помещается между верхним и нижним роликами и выравнивается с одним из боковых роликов. Затем нижний ролик поднимается, чтобы плотно прижать плиту, а другой боковой ролик поднимается, чтобы приложить усилие и согнуть конец металлической плиты.

Для предварительной гибки другого конца листа его не нужно снимать с прокатного станка. Просто переместите пластину на другой конец машины и повторите процесс.

Непрерывная прокатка осуществляется путем однократной или многократной подачи до достижения желаемого радиуса кривизны цилиндра.

Наконец, выполняется коррекция округлости для достижения требуемой округлости и цилиндричности.

Видно, что использование четырехвалковой листогибочной машины позволяет поместить лист в машину только один раз и получить все необходимые изгибы.

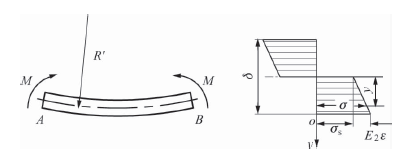

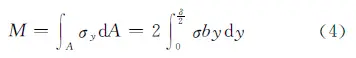

Как показано на ФИГ. 2, распределение напряжений в сечении пластины вдоль направления стальная пластина высота во время линейного чисто пластического изгиба показана на ФИГ. 2.

Рис.2 Распределение напряжений в пластине

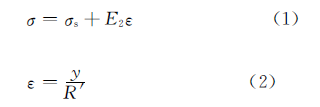

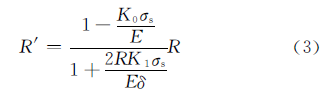

Функциональная зависимость истинного напряжения может быть выражена следующим образом:

В приведенной выше формуле:

В приведенной выше формуле:

Изгибающий момент в сечении M равен:

Подставив формулы (1) и(2) в(4), получим:

В приведенной выше формуле:b- Максимальная ширина листового проката.

Начальный деформирующий изгибающий момент M0 это:

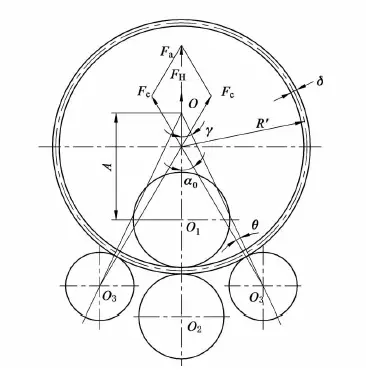

Конструктивные особенности четырех валов позволяют использовать два варианта расположения: симметричное и асимметричное.

Поэтому для четырехвалковой машины необходим отдельный анализ силы.

2.2.1 Ролики расположены симметрично.

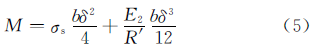

Усилие, действующее на стальную пластину, показано на ФИГ. 3.

Рис.3 Влияние силы под роликом, расположенным симметрично

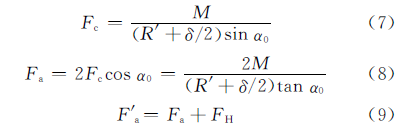

Согласно балансу сил, можно определить силу воздействия каждого рабочего валка на стальной лист:

В приведенной выше формуле:

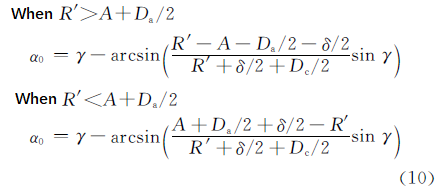

Значение α0 может быть определена по следующей формуле в соответствии с геометрической зависимостью:

В приведенной выше формуле:

2.2.2 Ролики расположены асимметрично.

На ФИГ. 4 показано усилие, действующее на стальную пластину при асимметричном расположении ролика.

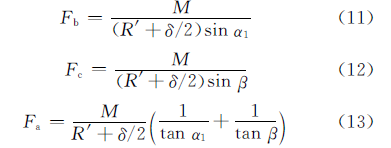

Согласно балансу сил, можно определить силу воздействия каждого рабочего валка на стальной лист:

В приведенной выше формуле:

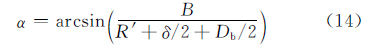

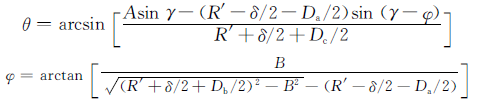

Значение α, β может быть определено по следующей формуле в соответствии с геометрической зависимостью:

В приведенной выше формуле:

В формуле: A1 = Asinγ/sin(γ - φ)

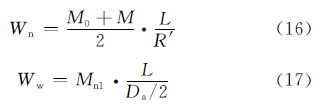

Верхний ролик четырехвалковой гибочной машины - это приводной ролик, и общий крутящий момент, действующий на него, складывается из крутящего момента, обусловленного деформацией и трением.

Момент трения включает в себя сопротивление трения, возникающее при качении ролика вала по изгибающей пластине, и момент, возникающий при трении в подшипниках.

Крутящий момент, затрачиваемый на деформацию, можно определить по работе, совершаемой внутренними изгибающее усилие и внешняя сила, действующая на верхний ролик.

В формуле:

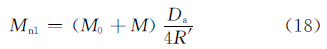

Приравнивая формулу (17) к формуле (18), получаем крутящий момент, затрачиваемый на деформацию:

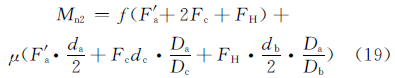

Крутящий момент для преодоления трения можно определить по формулам (19) и (20).

Момент трения ролика вала при симметричном расположении:

Момент трения ролика вала при несимметричном расположении:

В приведенной выше формуле:

Общий крутящий момент на верхнем ролике составляет:

Формула расчета мощности привода такова:

В формуле:

В соответствии с реальными условиями применения четырехвалковой листогибочной машины, мощность привода ведущего ролика рассчитывается в процессе предварительной гибки и прокатки, а мощность привода главной приводной системы является большим значением в результате расчета:

В приведенной выше формуле:

Рассчитанное значение Pq мощности привода может быть использована в качестве основы для выбора мощности главного двигателя.

(1) На основе структурных характеристик и принципа работы четырехвалковой листогибочной машины анализируется усилие рабочего валка и выводится формула для расчета рабочего валка при различных вариантах расположения.

(2) Анализируя максимальный деформирующий изгибающий момент и силу опоры рабочего ролика, а также используя принципы преобразования функций, устанавливается взаимосвязь между силой, изгибающим моментом и мощностью привода устройства. Предложен метод расчета мощности привода главной приводной системы.

В соответствии с реальными условиями применения мощность привода для предварительной гибки и прокатки рассчитывается отдельно, а мощность главного двигателя выбирается на основе большего расчетного значения.