В 2005 году наша компания приобрела в Германии автоматическую производственную линию для ковки мирового класса (рис. 1). Эта производственная линия способна выполнять высокоскоростную штамповку и имеет производительность 3500 т.

Рис. 1 панорама высокоскоростной кузнечной автоматической производственной линии 3500 т

Максимальная скорость производства составляет 25 штук в минуту.

Подача, нагрев, ковка и последующая термическая обработка контролируются автоматически.

Применяется процесс закрытой ковки, который включает в себя пять этапов формирования поковки: предварительная высадка, высадка, предварительная ковка, окончательная ковка и штамповка.

Как показано на рисунке 2, система охлаждения пресс-формы использует технологию автоматического распыления. Сайт охлаждающая среда представляет собой смесь воды и разделительного агента в определенной пропорции.

Рис. 2 автоматическое охлаждение и смазка спрея

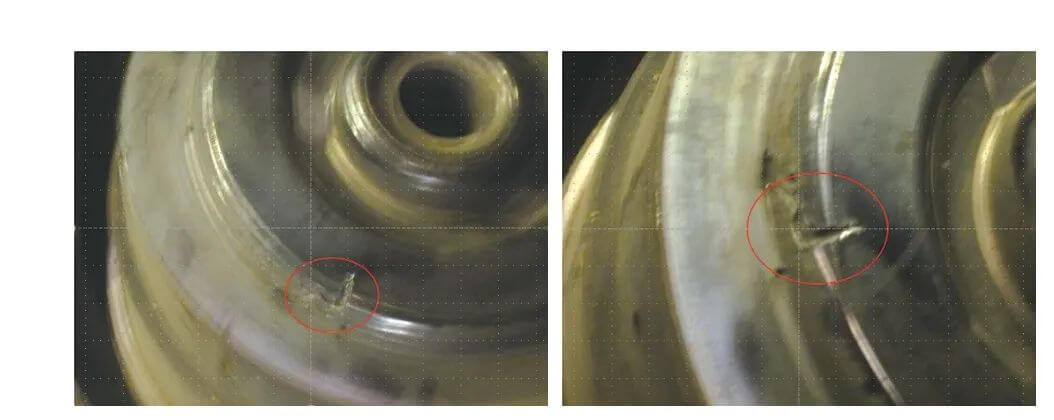

В процессе производства было замечено, что некоторые виды поковок не достигают нормального срока службы штампа, при этом основной формой разрушения является растрескивание штампа (см. рис. 3).

В среднем около 1500 изделий страдают от растрескивания, что приводит к утилизации примерно 2500 пресс-форм. В более серьезных случаях растрескивается около 300 изделий, что приводит к утилизации примерно 1200 пресс-форм.

Рис. 3 Положение и форма трещины в пресс-форме (трещина в красном круге)

На первом этапе были найдены записи физико-химического контроля, а также записи физико-химического контроля термообработки штамповая сталь. Также была проверена твердость вышедшего из строя штампа, и никаких явных отклонений обнаружено не было.

Во-вторых, было проведено тщательное наблюдение за формой, размером и глубиной трещины на полевом кристаллизаторе. Было обнаружено, что высота трещины, по-видимому, постепенно формировалась в результате резки газом высокой температуры и высокого давления.

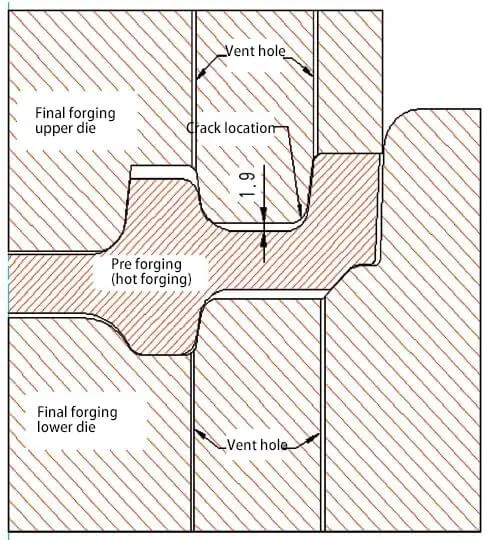

На третьем этапе с помощью САПР были собраны верхний и нижний штампы окончательной ковки и предварительно выкованные горячие заготовки (как показано на рис. 4).

Несмотря на наличие замкнутого пространства высотой около 1,9 мм с выпускным отверстием, было обнаружено, что трещина в штампе проявилась в процессе производства. Поэтому необходимо было тщательно проанализировать этот вопрос с помощью программного обеспечения для моделирования деформации.

Рис. 4 CAD-чертеж верхнего и нижнего штампов для окончательной ковки и сборки предварительно выкованных горячих заготовок

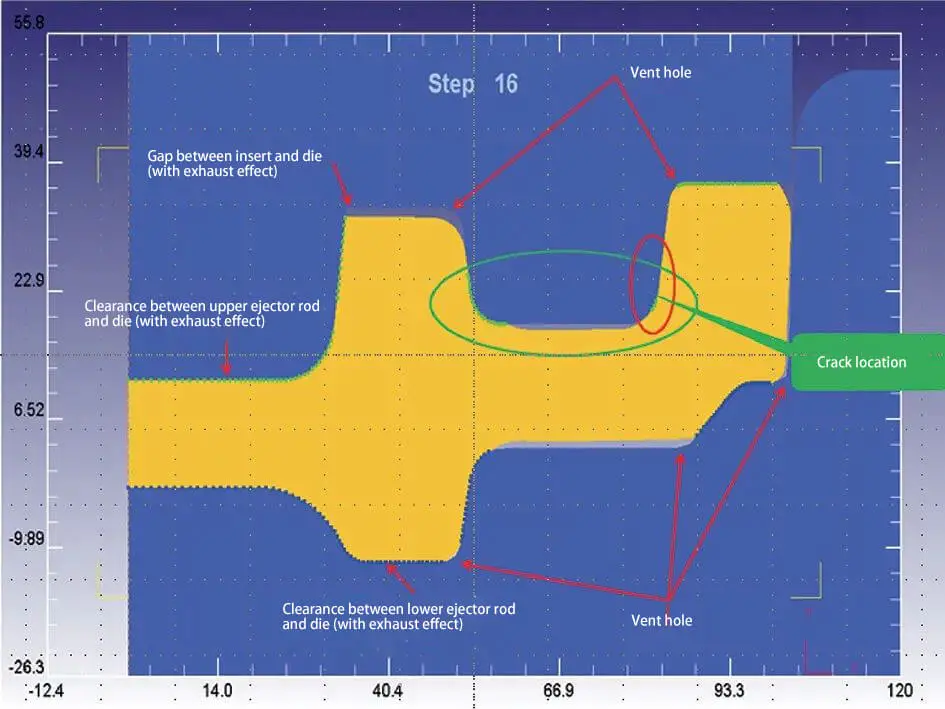

В-четвертых, с помощью моделирования в Deform и тщательного наблюдения было замечено, что во время моделирования окончательной ковки на этапе 16 дуги с обеих сторон верхней спицы штампа окончательной ковки впервые вступают в контакт с горячей предварительно выкованной заготовкой. Это приводит к образованию независимого замкнутого пространства между двумя ближайшими выпускными отверстиями слева и справа, как показано на рис. 5.

Рис. 5 Моделирование деформации пресс-формы (независимое замкнутое пространство в зеленом круге)

После проведения анализа моделирования деформации на нескольких штампах с аномальными трещинами было обнаружено, что в процессе ковки между горячей заготовкой и двумя ближайшими выпускными отверстиями слева и справа от верхнего и нижнего штампов образуется независимое замкнутое пространство. Это явление показано на рис. 6, рис. 7 и рис. 8.

Рис. 6 Моделирование деформации разрушающейся пресс-формы II (независимое замкнутое пространство в зеленом круге)

Рис. 7 Моделирование трех деформаций разрушающейся пресс-формы (независимое замкнутое пространство в зеленом круге)

Рис. 8 Моделирование деформации четырех разрушенных пресс-форм (независимое замкнутое пространство в зеленом круге)

Пятый этап включает в себя детальный анализ информации, представленной выше.

Производственные характеристики высокоскоростной автоматической линии ковки весом 3500 тонн диктуют, что когда ползун достигает верхней мертвой точки, система распыления быстро распространяется на верхние и нижние формы пяти ступеней и наносит на них значительное количество смеси разделителя формы и воды в течение примерно одной секунды.

Своевременное применение большого количества охлаждающей жидкости (т. е. смеси разделительного агента и воды) служит двум важным целям. Во-первых, она обеспечивает быструю и стабильную распалубку и выталкивание горячих поковок, а во-вторых, помогает поддерживать рабочую температуру штампа в определенном низкотемпературном диапазоне. Это очень важно для предотвращения повреждения штампа из-за сильного износа или деформации, вызванных резким повышением температуры за короткий промежуток времени.

Таким образом, своевременная подача значительного количества охлаждающей жидкости является важнейшей мерой для обеспечения бесперебойной работы высокоскоростной автоматической штамповки и абсолютно необходима.

Во время ковки горячая заготовка (имеющая температуру около 1150300 ℃) движется с высокой скоростью. Этот мгновенный контакт может привести к превращению охлаждающей жидкости в высокотемпературный газ высокого давления. Однако, особенно в независимом замкнутом пространстве, газ высокой температуры и высокого давления не может быть плавно выведен через выпускное отверстие, и в конечном итоге он воздействует на горячую пресс-форму, что приводит к повреждению резанием.

На основе результатов анализа были сформулированы меры по улучшению ситуации.

Изначально, передковочный штамп для ранее неудачного штампа I подверглись экспериментальным изменениям. Теперь поверхность спицы верхнего штампа для окончательной ковки сначала соприкасается с горячей спицей предварительной заготовки, когда она помещается в полость окончательной ковки для штамповки. Между двумя ближайшими выпускными отверстиями слева и справа нет независимого замкнутого пространства.

Во время ковки образуется большое количество газа высокой температуры и высокого давления, который теперь может плавно и своевременно выводиться из выпускного отверстия, зазора между верхней и нижней выталкивающими штангами и пресс-формой, а также зазора между разъемными пресс-формами, как показано на рис. 9.

Экспериментальная схема усовершенствования отказавшей пресс-формы Die I оказалась очень успешной во время практической проверки. Срок службы пресс-формы достиг 15 000 штук, и больше не было ни одного случая разрушения пресс-формы.

Рис. 9 Моделирование деформации разрушающейся пресс-формы после улучшения (в зеленом круге нет независимого замкнутого пространства)

На основе успешных экспериментов мы последовательно усовершенствовали другие проблемные пресс-формы. Это гарантирует, что когда новая заготовка для горячей ковки попадет на проблемный этап, между ней и двумя ближайшими выпускными отверстиями с левой и правой стороны пресс-формы не будет изолированного замкнутого пространства. Метод улучшения подробно описан на рисунках 10, 11 и 12.

Рис. 10. Моделирование деформации после улучшения разрушенной пресс-формы II (в зеленом круге отсутствует независимое замкнутое пространство)

Рис. 11. Моделирование деформации после улучшения формы разрушения III (в зеленом круге нет независимого замкнутого пространства)

Рис. 12. Моделирование деформации после улучшения разрушенной пресс-формы IV (в зеленом круге нет независимого замкнутого пространства)

Формы, а именно I, II, III и IV, были усовершенствованы по отдельности, и результаты оказались весьма эффективными. Средний срок службы пресс-форм увеличился до 15 000 штук, при этом не было ни одного случая разрушения трещин.

Помимо обеспечения качества внешнего вида поковок, можно добиться значительной экономии средств (табл. 1) за счет снижения стоимости штампов. Кроме того, благодаря отсутствию необходимости последующего ремонта поковок предотвращается ненужная трата трудовых и материальных ресурсов.

Таблица 1 Таблица экономии затрат при использовании усовершенствованной пресс-формы

|

НЕТ. |

Потребность в ковке (10000 шт./мес.) |

Спрос на пресс-формы до улучшения (шт./мес.) |

Спрос на пресс-формы после улучшения (шт./мес.) |

Экономия на штампе после улучшения (шт./мес.) |

Экономия средств после улучшения (10000 юаней / месяц) |

Ежемесячные сбережения (10000 юаней / месяц) |

Годовая экономия (10000 юаней) |

|

Mold I |

3 |

12~20 |

3~4 |

10 |

4.5 |

18 |

216 |

|

Плесень II |

|||||||

|

Молд III |

|||||||

|

Молд IV |

(1)Для поддержания стабильной работы высокоскоростной кузнечной автоматической производственной линии 3500 т необходимо распылять большое количество туманной охлаждающей жидкости. Однако при неисправности устройства распыления, например, при отказе воздушного клапана (в результате чего воздух не подается на верхнюю и нижнюю формы) или водяного клапана (клапан распыления верхней формы не распыляется, клапан распыления нижней формы распыляется в течение длительного времени, или и верхняя, и нижняя формы распыляются в течение длительного времени), могут возникнуть проблемы.

Кроме того, неисправность клапана разделительного средства (клапан разделительного средства верхней формы не распыляется, клапан разделительного средства нижней формы распыляется в течение длительного времени или и верхняя, и нижняя формы распыляются в течение длительного времени) может привести к тому, что вода или смесь воды и разделительного средства останется в нижней вогнутой части горячей заготовки. Это может привести к тому, что верхняя форма не будет вовремя смазана и охлаждена, что вызовет быстрый рост температуры. В этом случае пресс-форма становится более склонной к разрезанию и повреждению газом высокой температуры и высокого давления.

(2) Когда высокая температура и газ под высоким давлением воздействуют на горячий штамп, это может привести к повреждению при резке. В связи с этим возникает вопрос, почему горячая поковка не разрезается, а только штамп.

Позже выяснилось, что горячая ковка, температура которой составляет около 1150 ~ 1200 ℃, обладает чрезвычайно высокой пластичностью, в то время как штамп, рабочая температура которого составляет около 200 ~ 300 ℃, не обладает такой же пластичностью.

И горячие поковки, и горячие штампы подвергаются воздействию высокой температуры и газа под высоким давлением, но след от резки на горячих поковках восстанавливается сам собой благодаря их высокой пластичности. С другой стороны, штамп должен оставаться при относительно низкой температуре, чтобы сохранить свою твердость, и не может иметь пластичность из-за резкого повышения температуры. В результате даже небольшая трещина, вызванная высокой температурой и высоким давлением газовая резка Трещина не может восстановиться самостоятельно, и по мере продолжения ковки и формовки она будет постепенно расширяться и в конце концов приведет к разрушению формы.

(3) Практика доказала, что это улучшение успешно и эффект очень заметен, что можно считать лекарством от проблемы.

После длительного периода наблюдений и проверок автоматическая линия высокоскоростной ковки 3500 т больше не сталкивается с трещинами в штампе.

Соответствующие конструкторы кузнечного цеха группы горячей штамповки материального физико-химического центра компании группы также признали это улучшение, и были выпущены обновленные чертежи.

Успешное решение проблемы с трещинами в штампе на автоматической линии высокоскоростной ковки весом 3500 тонн дает ценные сведения для конструкция штампа одной производственной линии.

После усовершенствования качество внешнего вида поковок улучшилось, а стоимость штампа значительно снизилась.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.