Вы когда-нибудь задумывались о том, как точные измерения формируют мир машиностроения? В этой статье рассматриваются такие важные инструменты, как стальные линейки, штангенциркули и верньерные штангенциркули, раскрывается их назначение и точность. Узнайте, как эти инструменты обеспечивают точность и надежность бесчисленных инженерных проектов. Окунитесь в мир, чтобы раскрыть секреты точных измерений!

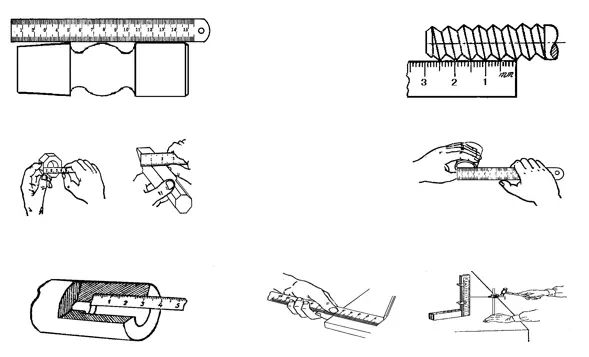

Стальная линейка - это самый простой инструмент для измерения длины, который выпускается в четырех размерах: 150 мм, 300 мм, 500 мм и 1000 мм. На следующем изображении показана часто используемая 150-миллиметровая стальная линейка.

Стальные линейки используются для измерения длины деталей, но результаты их измерений не очень точны. Это связано с тем, что расстояние между метками на стальной линейке составляет 1 мм, а ширина каждой метки - 0,1-0,2 мм.

Поэтому при измерении возможны значительные погрешности. Считывать можно только миллиметровые значения, а наименьшее значение для считывания составляет 1 мм. Значения меньше 1 мм можно только оценить.

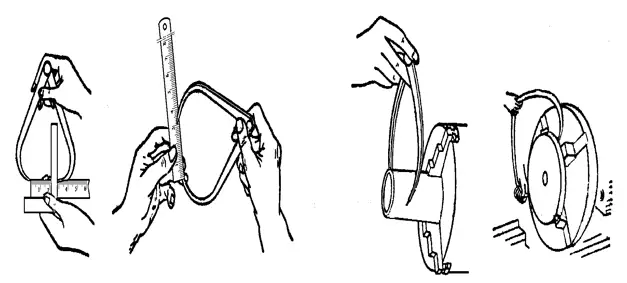

Метод использования стальной линейки.

a) Измерьте длину.

b) Измерьте шаг резьбы.

c) Измерьте ширину.

d) Измерьте внутренний диаметр.

e) Измерьте глубину.

f) Нарисуйте линии.

Прямое измерение диаметра детали (вала или отверстия) с помощью стальной линейки приведет к снижению точности измерений. Причина этого заключается в том, что помимо большой погрешности считывания самой стальной линейки, ее трудно установить в правильное положение на диаметре детали.

Поэтому для измерения диаметра деталей можно использовать комбинацию стальной линейки и штангенциркуля для внутренних и внешних измерений.

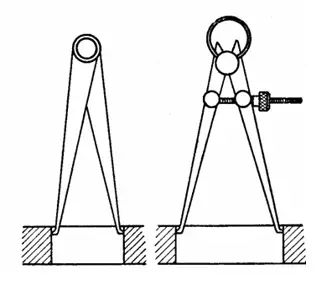

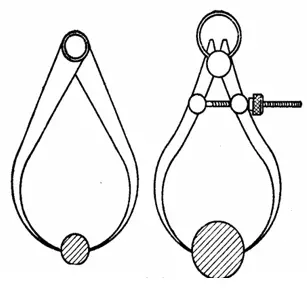

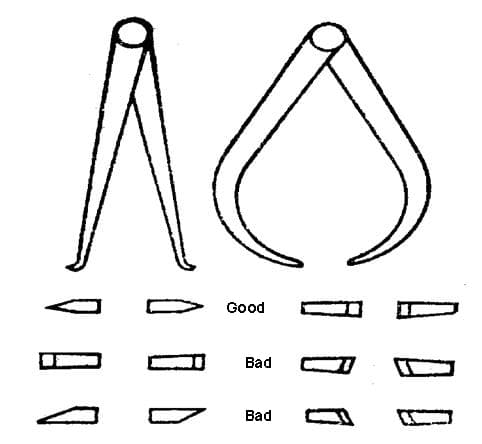

Существует два распространенных типа штангенциркулей: внутренние и внешние. Внутренние штангенциркули обычно используются для измерения внутренних диаметров и пазов, в то время как внешние штангенциркули применяются для измерения внешних диаметров.

Они не могут напрямую считывать результаты измерений, а передают измеренную длину на стальную линейку для считывания или снимают требуемый размер со стальной линейки, а затем проверяют соответствие диаметра детали.

Штангенциркули - это простые измерительные инструменты, отличающиеся простотой конструкции, легкостью изготовления, низкой стоимостью, обслуживанием и использованием.

Они широко используются для измерения и контроля деталей с низкими требованиями к размерам, в частности для измерения и контроля поковок и отливок. Штангенциркули являются наиболее подходящим измерительным инструментом для этих целей.

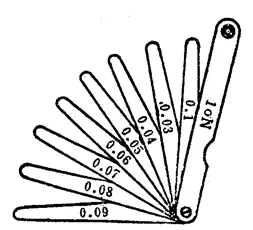

Измеритель толщины, также известный как толщиномер или измеритель зазоров.

В основном используется для проверки величины зазора между двумя сопрягаемыми поверхностями.

Щуп состоит из множества слоев стальных листов разной толщины. Они сгруппированы в наборы, и каждый набор содержит несколько щупов. Каждая часть щупа имеет две параллельные измерительные поверхности и метки толщины для комбинированного использования.

Во время измерения один или несколько кусочков щупа накладываются друг на друга и вставляются в зазор в соответствии с размером зазора между сопрягаемыми поверхностями.

Например, если в зазор можно вставить щуп 0,03 мм, а щуп 0,04 мм - нет, это означает, что зазор находится в диапазоне от 0,03 до 0,04 мм, что делает щуп разновидностью предельного калибра.

При использовании щупа следует обратить внимание на следующие моменты:

Выберите соответствующее количество калибров в зависимости от зазора между сопрягаемыми поверхностями, но используйте как можно меньше калибров.

Не прилагайте слишком больших усилий при измерении, чтобы не погнуть и не сломать щуп.

Не измеряйте детали с высокой температурой.

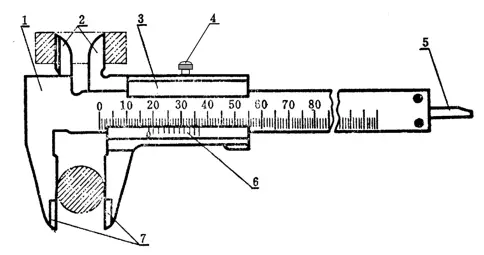

Верньерные штангенциркули - это измерительные инструменты, работающие по принципу шкалы Верньера. К ним относятся штангенциркуль, высотомер со шкалой верньера, глубиномер со шкалой верньера, угломер с транспортиром (например, универсальный конический транспортир) и штангенциркуль с зубьями шестерен.

Эти инструменты используются для измерения внешнего и внутреннего диаметра, длины, ширины, толщины, высоты, глубины, угла и толщины зубьев шестерен деталей и имеют широкий спектр применения.

Штангенциркуль - это широко распространенный измерительный инструмент, который отличается простотой конструкции, удобством использования, умеренной точностью и большим диапазоном измеряемых размеров.

Он может использоваться для измерения внешнего и внутреннего диаметра, длины, ширины, толщины, глубины, расстояния между отверстиями деталей и т.д. и имеет широкий спектр применения.

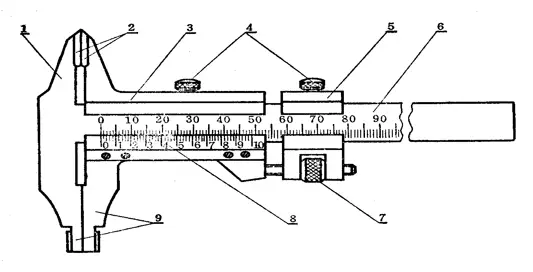

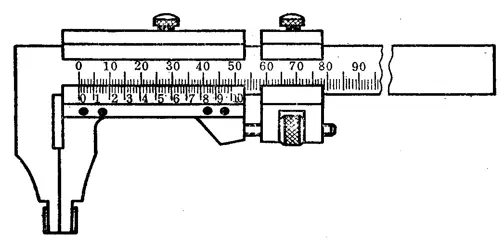

Существует три типа конструктивных форм верньерного штангенциркуля.

(1) Штангенциркуль с диапазоном измерения от 0 до 125 мм, выполненный в виде верхней и нижней губок с ножевой кромкой и оснащенный глубиномером.

(2) Верньерные штангенциркули с диапазонами измерений 0-200 мм и 0-300 мм могут быть выполнены в виде нижних губок с внутренней и внешней измерительными поверхностями и верхних губок с ножевой кромкой.

(3) Верньерные штангенциркули с диапазонами измерений 0-200 мм и 0-300 мм также могут быть выполнены в виде нижних губок, имеющих только внутреннюю и внешнюю измерительные поверхности.

Диапазон измерений и соответствующие значения показаний штангенциркуля.

| Диапазон измерения | Значение считывания курсора | Диапазон измерения | Значение считывания курсора |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

Принцип и метод считывания показаний штангенциркуля Верньера.

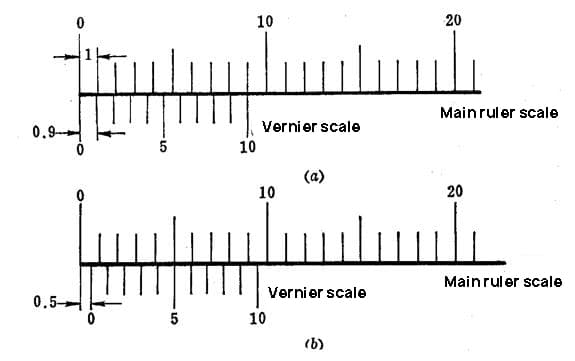

Для штангенциркуля со значением показаний 0,1 мм расстояние между каждой основной линией шкалы составляет 1 мм.

Когда нулевая линия на шкале верньера совмещена с нулевой линией на основной шкале (губки закрыты), 10-я линия на шкале верньера указывает точно на 9 мм на основной шкале, в то время как ни одна из других линий на шкале верньера не совпадает ни с одной из линий на основной шкале.

Интервал измерения штангенциркуля рассчитывается следующим образом:

Интервал = 9 мм ÷ 10 = 0,9 мм

Разница между интервалом основной шкалы и интервалом шкалы верньера составляет:

1 мм - 0,9 мм = 0,1 мм

Поэтому минимальное показание, которое можно получить с помощью штангенциркуля, составляет 0,1 мм, и меньшее значение измерять нельзя.

Штангенциркуль с показаниями шкалы верньера 0,05 мм.

Когда две губки закрыты, а расстояние между ними составляет 39 мм, как показывает основная шкала, шкала верньера на этом штангенциркуле разделена на 20 равных частей. Поэтому расстояние между каждым делением на шкале верньера рассчитывается следующим образом:

Расстояние между делениями на шкале верньера = 39 мм ÷ 20 = 1,95 мм

Разница между расстоянием между двумя основными делениями шкалы (2 мм) и расстоянием между одним делением шкалы верньера (1,95 мм) составляет:

2 мм - 1,95 мм = 0,05 мм

Поэтому минимальное значение показаний этого штангенциркуля составляет 0,05 мм.

Аналогично, если шкала верньера имеет 20 делений, но расстояние между губками по основной шкале составляет всего 19 мм, действует тот же принцип.

Штангенциркуль с показаниями шкалы верньера 0,02 мм.

Когда две губки закрыты, а расстояние между ними составляет 49 мм, как показывает основная шкала, шкала верньера на этом штангенциркуле разделена на 50 равных частей. Поэтому расстояние между каждым делением на шкале верньера рассчитывается следующим образом:

Расстояние между делениями на шкале верньера = 49 мм ÷ 50 = 0,98 мм

Разница между расстоянием одного деления основной шкалы (1 мм) и расстоянием одного деления шкалы верньера (0,98 мм) составляет:

1 мм - 0,98 мм = 0,02 мм

Поэтому минимальное значение показаний этого штангенциркуля составляет 0,02 мм.

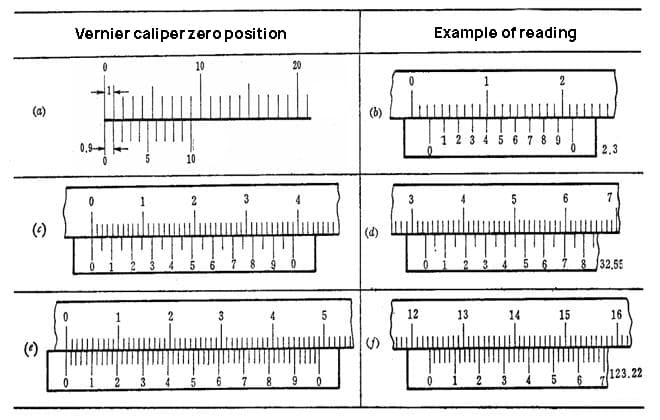

(a) Штангенциркуль с показаниями шкалы верньера 0,1 мм.

(b) Штангенциркуль с показаниями шкалы верньера 0,05 мм.

(c) Штангенциркуль с показаниями шкалы верньера 0,02 мм.

Точность измерения штангенциркулем Верньера.

При измерении или контроле размеров детали необходимо выбрать соответствующий измерительный инструмент в соответствии с требованиями к точности размера детали. Штангенциркуль - это измерительный инструмент средней точности, который подходит только для измерения и контроля размеров средней точности.

Нецелесообразно использовать штангенциркуль для измерения черновых отливок или размеров с высокими требованиями к точности.

В первом случае можно легко повредить измерительный инструмент, а во втором - невозможно обеспечить требуемую точность измерений, поскольку все измерительные инструменты имеют определенные погрешности индикации, которые перечислены в таблице ниже.

| Значение считывания | Суммарная погрешность индикации |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

Погрешность показаний штангенциркуля Верньера обусловлена точностью изготовления самого штангенциркуля. Независимо от того, насколько правильно он используется, штангенциркуль все равно может давать такие погрешности.

Например, при использовании штангенциркуля со значением показаний 0,02 мм и погрешностью индикации ±0,02 мм для измерения вала диаметром 50 мм, если показания штангенциркуля равны 50,00 мм, фактический диаметр может быть либо 50,02 мм, либо 49,98 мм.

При использовании штангенциркуля для измерения размеров деталей необходимо обратить внимание на следующие моменты:

1. Перед измерением штангенциркуль следует очистить и осмотреть, чтобы убедиться, что обе измерительные поверхности и измерительные кромки ровные и не повреждены. При плотном прилегании двух губок не должно быть явного зазора, а линии нулевой отметки верньера и основной шкалы должны быть выровнены друг с другом. Этот процесс называется проверкой нулевого положения штангенциркуля.

2. При перемещении рамки суппорта она должна двигаться плавно, не слишком свободно или туго, и не должно быть тряски. При фиксации рамки суппорта крепежным винтом показания суппорта не должны меняться. При перемещении рамки суппорта не забывайте ослаблять крепежный винт и не делайте его слишком тугим, чтобы не потерять контроль.

3. При измерении внешних размеров измеряемых деталей линия соединения двух измерительных поверхностей штангенциркуля должна быть перпендикулярна измеряемой поверхности и не должна иметь перекоса. Во время измерения штангенциркуль можно слегка покачивать, чтобы выровнять его по вертикали. Никогда не устанавливайте губки штангенциркуля так, чтобы они были близки к измеряемому размеру или даже меньше его, и не прижимайте штангенциркуль к детали. Это приведет к деформации губок или преждевременному износу измерительных поверхностей, в результате чего штангенциркуль потеряет необходимую точность.

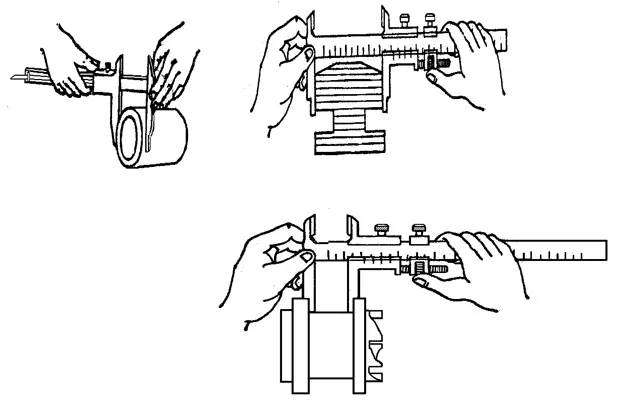

Правильный метод измерения

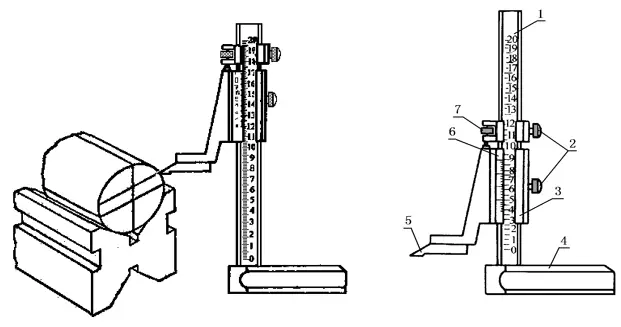

Верньерный штангенциркуль Height Gauge, как показано на рисунке, используется для измерения высоты деталей и точной разметки.

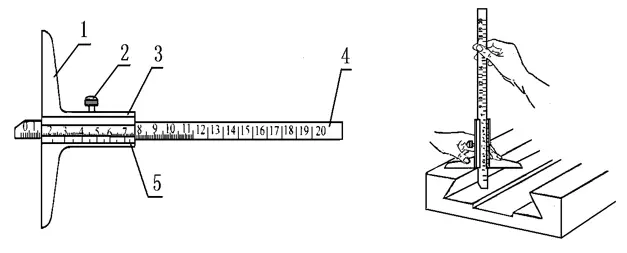

Верньерный штангенциркуль Depth Gauge, как показано на рисунке, используется для измерения размеров глубины или высоты ступеней и глубины пазов деталей.

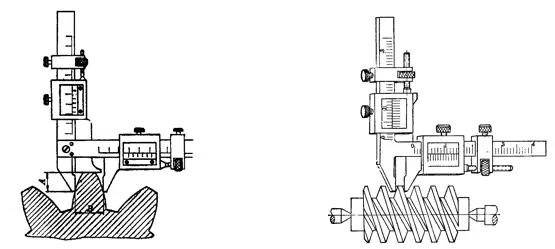

Верньерный штангенциркуль с толщиной зуба используется для измерения толщины и вершины хордального зуба зубчатых колес (или червячных передач). Этот тип штангенциркуля состоит из двух перпендикулярных основных шкал, каждая из которых имеет свою шкалу Верньера.

Все вышеперечисленные виды штангенциркулей имеют общую проблему: показания не очень четкие и их легко перепутать. Иногда приходится использовать лупу, чтобы увеличить часть показаний.

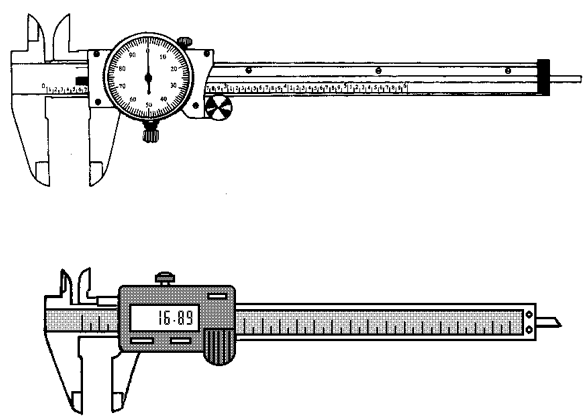

Для устранения ошибки параллакса, вызванной наклоном линии зрения во время считывания, некоторые штангенциркули оснащаются микрометрами, превращаясь в микрометрические штангенциркули, которые облегчают считывание и повышают точность измерений.

Существует также разновидность штангенциркуля с цифровым дисплеем, который непосредственно отображает размеры, измеренные на поверхности детали, в цифрах. Его использование чрезвычайно удобно.

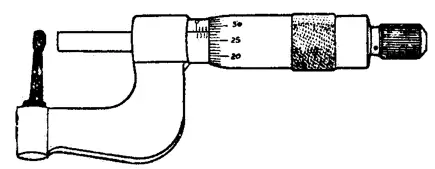

Приборы, изготовленные по принципу винтовая резьба микрометра называются микрометрами с винтовой резьбой. Они имеют более высокую точность измерений, чем штангенциркули Верньера, и более гибки в измерениях, поэтому их часто используют, когда требуется высокая точность обработки.

Широко используемые микрометры для винтовой резьбы имеют шкалы с делениями в сотые (0,01 мм) и тысячные (0,001 мм) доли миллиметра.

В настоящее время в мастерских используется большое количество микрометров с винтовой резьбой сотых долей миллиметра (0,01 мм).

Существует множество типов шкал для измерения сотых долей миллиметра, которые обычно используются в механических мастерских, включая микрометры наружного диаметра, микрометры внутреннего диаметра, микрометры глубины, микрометры резьбы и микрометры толщины зубьев шестерен.

Они используются для измерения или проверки наружного и внутреннего диаметров, глубины, толщины, средней точки резьбы и нормальной длины зубчатого колеса.

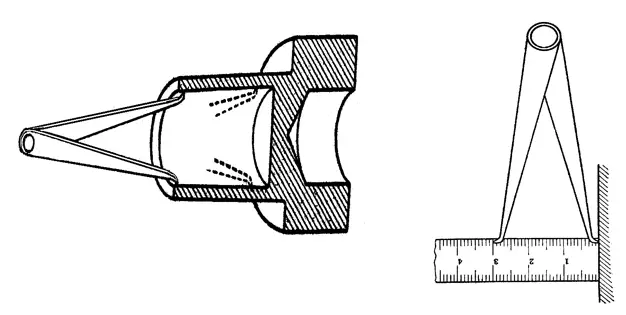

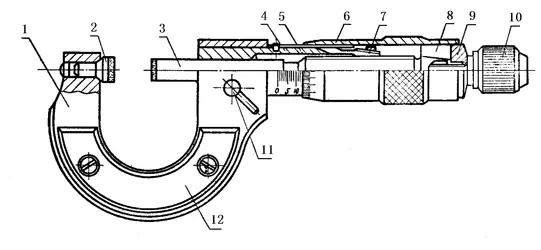

1. Рама; 2. Неподвижная измерительная наковальня; 3. Измерительный винт; 4. Резьбовая втулка шпинделя; 5. Неподвижная втулка шкалы; 6. Втулка верньера; 7. Регулировочная гайка; 8. Соединитель; 9. Шайба; 10. Измерительное устройство силы; 11. Стопорный винт; 12. Изоляционная пластина.

Метод считывания показаний штангенциркуля

На круговую шкалу микрометра нанесено 50 линий, расположенных на равном расстоянии друг от друга. При повороте микрометра на один полный оборот измерительный винт выдвигается или задвигается на 0,5 мм.

При вращении микрометрического барабана на одно маленькое деление по собственной круговой шкале расстояние между двумя вращающимися измерительными поверхностями равно:

0,5 ÷ 50 = 0,01 (мм).

Таким образом, известно, что спиральный считывающий механизм штангенциркуля может правильно считывать значение 0,01 мм, что означает, что значение показаний штангенциркуля составляет 0,01 мм.

Конкретный метод считывания показаний штангенциркуля можно разделить на три этапа:

(1) Прочитайте размер открытой градуировочной линии на неподвижной гильзе и обратите внимание на то, чтобы не пропустить значение градуировочной линии 0,5 мм, которую необходимо прочитать.

(2) Считайте размер на микрометрической линейке и посмотрите, какое деление на окружности микрометрической линейки совпадает с отметкой центральной линии неподвижной втулки. Умножьте количество делений на 0,01 мм, чтобы получить размер на штанге микрометра.

(3) Сложите два вышеуказанных числа вместе, чтобы получить измеренный размер на верньерном штангенциркуле.

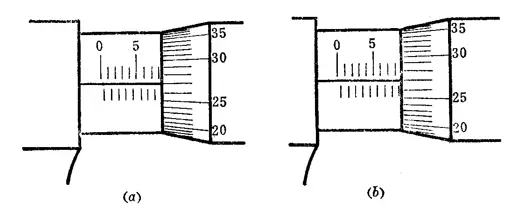

Как показано на рисунке (a), размер, отсчитанный по неподвижной гильзе, равен 8 мм, а размер, отсчитанный по бочонку микрометра, равен 27 (делений) x 0,01 мм = 0,27 мм. Сложение двух вышеуказанных чисел дает измеренный размер проверяемой детали 8,27 мм.

На рисунке (b) размер, отсчитанный по неподвижной гильзе, равен 8,5 мм, а размер, отсчитанный по бочонку микрометра, равен 27 (делений) x 0,01 мм = 0,27 мм. Сложение двух вышеуказанных чисел дает измеренный размер проверяемой детали 8,77 мм.

При использовании штангенциркуля для измерения размеров детали обратите внимание на следующие моменты:

(1) Перед использованием очистите две измерительные поверхности штангенциркуля и поверните измерительное устройство так, чтобы две измерительные поверхности соприкоснулись (если верхний предел измерения превышает 25 мм, вставьте между двумя измерительными поверхностями установочный калибр или блок соответствующего размера), при этом на контактной поверхности не должно быть зазора или явления утечки света. Одновременно выровняйте микрометр и неподвижную гильзу на короткое время до нуля.

(2) При вращении измерительного устройства микрометр должен свободно перемещаться по неподвижной гильзе без заеданий и негибкости.

(3) Перед измерением протрите измеряемую поверхность детали, чтобы не нарушить точность измерения из-за наличия грязи. Категорически запрещается использовать штангенциркуль для измерения поверхностей с абразивом, чтобы не повредить точность измерительной поверхности. Измерение деталей с шероховатой поверхностью с помощью штангенциркуля также недопустимо, так как это может привести к преждевременному износу измерительных поверхностей.

(4) При использовании штангенциркуля для измерения детали, удерживая вращающийся колпачок измерительного устройства, поверните микрометрический винт так, чтобы на измерительной поверхности поддерживалось стандартное измерительное давление, то есть когда вы услышите звук "щелчок", указывающий на то, что давление соответствует, и вы можете начать считывать результаты измерения. Не допускайте ошибок измерения, вызванных неравномерным измерительным давлением.

(5) При использовании штангенциркуля для измерения деталей следите за тем, чтобы микрометрический винт был направлен в сторону измеряемой детали.

(6) При измерении детали верньерным штангенциркулем лучше всего считывать результаты измерений, когда они еще находятся на детали, а затем снять штангенциркуль после ослабления давления. Это может уменьшить износ измерительных поверхностей.

(7) При считывании измеренного значения на штангенциркуле обратите особое внимание на то, чтобы не ошибиться на 0,5 мм.

(8) Для получения точных результатов измерений рекомендуется провести второе измерение в том же положении.

(9) Для аномально горячих заготовок не проводите измерения, чтобы избежать ошибок при считывании.

(10) При использовании наружного штангенциркуля одной рукой, возьмите подвижную втулку большим и указательным или средним пальцами, зацепите мизинец за рамку и прижмите его к ладони. Затем поверните измерительный прибор большим и указательным пальцами, чтобы произвести измерение.

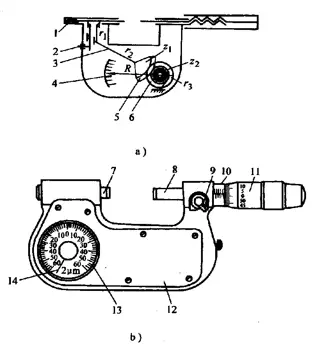

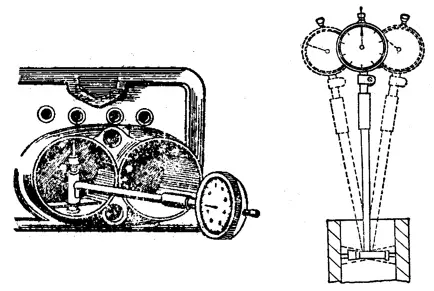

Рычажный циферблат Индикатор

Рычажный циферблатный индикатор, также известный как циферблатный индикатор, представляет собой прецизионный измерительный прибор, состоящий из микрометрической части наружного микрометра и индикаторного механизма рычажного глубиномера.

Циферблатный индикатор, также известный как циферблатный контрольный индикатор, - это основной инструмент, используемый для определения центра вала или другой цилиндрической детали. Он измеряет небольшие линейные расстояния и обеспечивает точные показания для выравнивания и точности в процессе обработки.

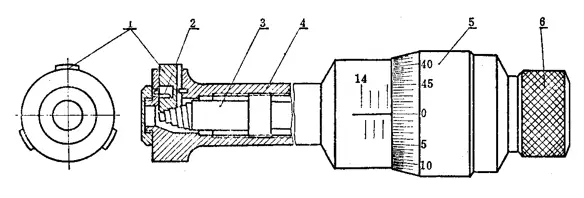

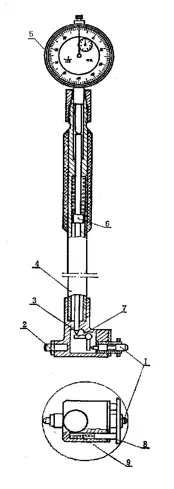

Внутренний верньерный штангенциркуль

Внутренний штангенциркуль, как показано на рисунке, считывается тем же методом, что и внешний штангенциркуль.

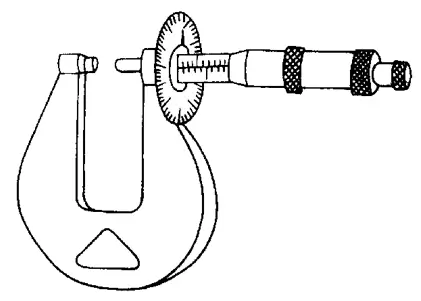

Верньерный штангенциркуль

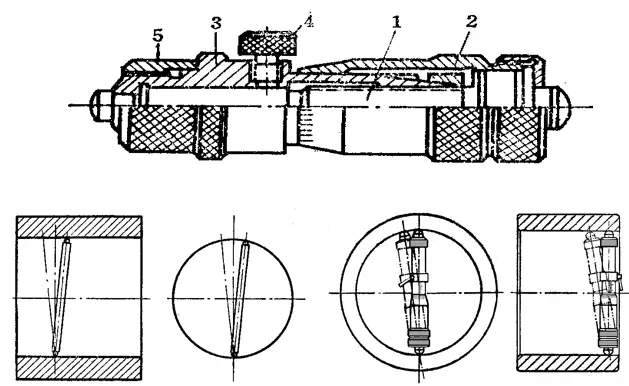

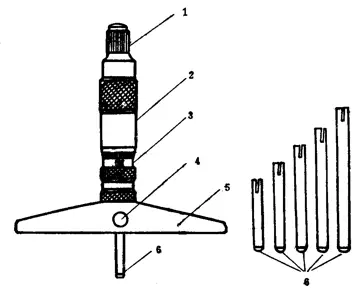

Штангенциркуль глубинный, как показано на рисунке, используется для измерения малых внутренних диаметров и ширины канавок на внутренних поверхностях. Его особенность заключается в том, что с его помощью легко найти правильный диаметр внутреннего отверстия и удобно использовать для измерений.

Трехкулачковый внутренний микрометр

Трехчелюстной внутренний микрометр подходит для точного измерения внутреннего диаметра малых и средних отверстий, особенно для измерения диаметра глубоких отверстий.

Диапазон измерений (мм) включает: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

Нулевое положение трехчелюстного внутреннего микрометра должно быть откалибровано внутри стандартного отверстия.

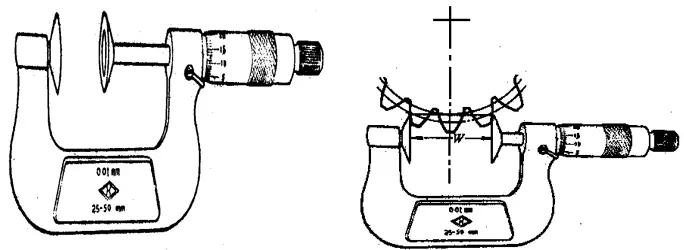

Верньерный штангенциркуль с зубчатой передачей

Штангенциркуль для измерения зубьев шестерен, как показано на рисунке, в основном используется для измерения длин двух различных нормалей на внешних зацепляющихся цилиндрических шестернях.

Он также может использоваться для проверки размеров исходной формы шестерни по нормали при контроле точности зуборезного станка.

По своей структуре он похож на внешний штангенциркуль, но вместо оригинальных измерительных поверхностей имеет две измерительные губки (измерительные поверхности) с точными плоскостями, установленными на измерительной поверхности.

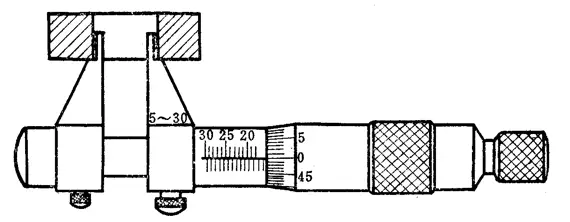

Верньерный штангенциркуль для измерения толщины стенок

Штангенциркуль для измерения толщины стенок, как показано на рисунке, в основном используется для измерения толщины стенок прецизионных трубчатых деталей. Измерительные поверхности штангенциркуля по толщине стенки инкрустированы твёрдый сплав для увеличения срока службы.

Диапазон измерений (мм): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Значение показаний (мм) 0,01

Верньерный штангенциркуль для измерения толщины

Штангенциркуль по толщине, как показано на рисунке, в основном используется для измерения толщины листовой металл.

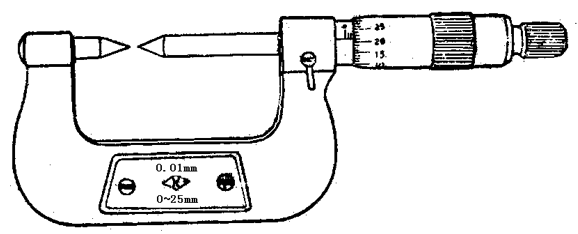

Верньерный штангенциркуль с заостренными губками

Штангенциркуль с заостренными губками, как показано на рисунке, в основном используется для измерения толщины, длины, диаметра и небольших канавок деталей. Например, с его помощью можно измерить диаметр канавок сверл и метчиков с четными номерами резьбы.

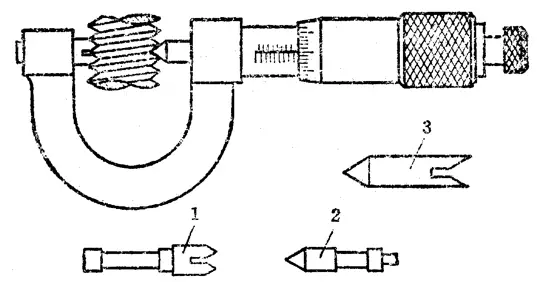

Верньерный штангенциркуль

Резьбовой штангенциркуль, как показано на рисунке, в основном используется для измерения диаметра шага стандартной резьбы.

1, 2 Двухточечная измерительная головка 3. Установочное кольцо

Верньерный штангенциркуль

Штангенциркуль глубинный, как показано на рисунке, используется для измерения глубины отверстий, глубины пазов, высоты ступеней и других размеров. Его конструкция аналогична конструкции наружного штангенциркуля, за исключением того, что вместо рамки и измерительной поверхности у него есть основание.

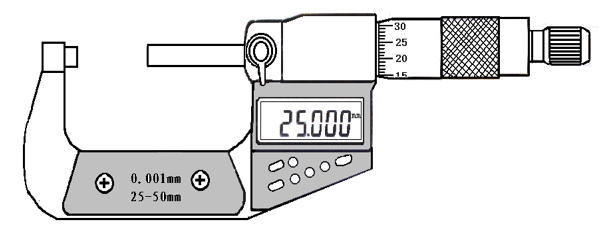

Цифровой наружный штангенциркуль

В последнее время цифровые наружные штангенциркули становятся все более популярными в Китае благодаря простоте использования. Эти штангенциркули отображают показания в цифровом виде, что исключает необходимость ручной интерпретации.

Некоторые цифровые штангенциркули также имеют фиксированную гильзу с разметкой, позволяющей снимать показания до 0,002 мм или даже 0,001 мм с помощью градуированного курсора.

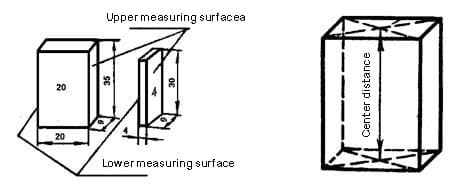

Использование и точность калибровочных блоков

Блок калибров, также известный как "блок калибров", является наиболее фундаментальным измерительным инструментом, используемым в машиностроении. Он служит посредником для передачи измерений между стандартной длиной и размерами детали.

Благодаря высокой точности калибровочные блоки являются эталоном для измерения длины в технических измерениях.

Рабочий размер калибровочного блока не относится к расстоянию между двумя измерительными поверхностями, поскольку эти поверхности не являются абсолютно параллельными.

Таким образом, рабочий размер калибровочного блока относится к его центральной длине, которая представляет собой вертикальное расстояние от центра одной измерительной поверхности до поверхности склеивания (качество поверхности которой соответствует качеству поверхности калибровочного блока) другой измерительной поверхности.

Каждый калибровочный блок имеет маркировку рабочего размера: если размер калибровочного блока равен или больше 6 мм, рабочая метка находится на нерабочей поверхности; если калибровочный блок меньше 6 мм, рабочий размер нанесен непосредственно на измерительную поверхность.

Манометры делятся на пять классов точности в зависимости от точности их рабочих размеров (т.е. длины центра) и точности плоскопараллельности двух измерительных поверхностей.

Это следующие марки: 00, 0, 1, 2 и 3. Точность калибровочного блока класса 0 является самой высокой, с очень точными рабочими размерами и плоскопараллельностью, а погрешность составляет всего несколько микрон. Они обычно используются провинциальными и муниципальными метрологическими институтами для калибровки точных приборов.

Точность калибровочного блока 1-го разряда немного ниже, затем следует калибровочный блок 2-го разряда. Точность калибровочного блока 3-го класса самая низкая, и он обычно используется на заводах или в мастерских для калибровки широко используемых прецизионных измерительных инструментов.

Манометрические блоки - это точные стандарты размеров, которые сложно изготовить.

Для того чтобы калибровочные блоки с большими отклонениями рабочих размеров по-прежнему могли использоваться в качестве точных эталонов длины, их рабочие размеры проверяются более точно, а в процессе использования добавляется значение поправки, полученное при калибровке калибровочного блока.

Хотя этот метод может быть более сложным в использовании, он позволяет использовать калибровочные блоки с большими отклонениями в качестве точных стандартов размеров.

Манометрические блоки - это точные измерительные инструменты, и при их использовании следует обратить внимание на следующие моменты:

Перед использованием смойте масло для предотвращения ржавчины бензином, а затем протрите чистой замшей или мягкой тканью. Не используйте хлопчатобумажную пряжу для протирки рабочей поверхности измерительного блока, чтобы не повредить измерительную поверхность.

Не берите очищенный блок манометров непосредственно в руки; вместо этого положите его на мягкую ткань. Если вам необходимо взять блок манометров руками, сначала вымойте их и держите блок на нерабочей поверхности.

При размещении измерительного блока на верстаке нерабочая поверхность блока должна соприкасаться с рабочей поверхностью. Не кладите измерительный блок на чертежи, так как остатки химикатов на поверхности чертежей могут вызвать ржавчину на измерительном блоке.

Не нажимайте и не трите рабочую поверхность блока манометров о нерабочую поверхность, чтобы не поцарапать измерительную поверхность.

После использования быстро очистите блок манометров бензином, вытрите насухо мягкой тканью, нанесите масло для предотвращения ржавчины и храните в специальном ящике. При необходимости частого использования блок манометров после очистки можно хранить в сушильном цилиндре без нанесения антикоррозийного масла.

Категорически запрещается держать блоки калибров скрепленными вместе в течение длительного времени, чтобы избежать ненужных повреждений, вызванных сцеплением металлов.

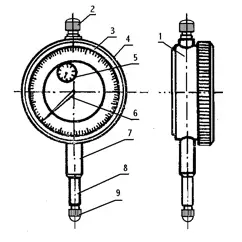

Индикаторные измерительные инструменты - это измерительные приборы, которые показывают результаты измерений с помощью указателя.

В мастерских обычно используются такие измерительные инструменты, как циферблатные индикаторы, цифровые индикаторы, рычажные циферблатные индикаторы и индикаторы внутреннего диаметра.

В основном они используются для калибровки положения установки деталей, проверки точности формы и взаимного расположения деталей, а также для измерения внутреннего диаметра деталей и т.д.

Циферблатные и цифровые индикаторы используются для калибровки установочных положений деталей или приспособлений, а также для проверки точности формы или точности взаимного расположения деталей.

По конструктивному принципу они мало чем отличаются друг от друга, разве что точность считывания у цифровых индикаторов выше. Значение показаний цифрового индикатора составляет 0,001 мм, а циферблатного - 0,01 мм.

Циферблатные и цифровые индикаторы делятся на три класса точности: 0, 1 и 2, причем класс 0 имеет более высокую точность. При использовании циферблатных или цифровых индикаторов необходимо выбрать соответствующий класс точности и диапазон измерений в соответствии с формой и требованиями к точности детали.

При использовании циферблатных или цифровых индикаторов обратите внимание на следующее:

(1) Перед использованием проверьте гибкость измерительного стержня. Слегка надавите на измерительный стержень, и он должен гибко перемещаться внутри гильзы без заеданий. После каждого расслабления стрелка должна возвращаться в исходное положение.

(2) При использовании циферблатного или цифрового индикатора, он должен быть закреплен на надежном зажим устройство (например, универсальную настольную подставку или магнитное основание). Зажимное устройство должно быть размещено устойчиво, чтобы избежать неточных результатов измерений или повреждения циферблатного индикатора из-за неустойчивости.

Индикатор внутреннего диаметра:

Индикатор внутреннего диаметра представляет собой комбинацию внутренней измерительной рамки рычажного типа и циферблатного индикатора, как показано на рисунке. Он используется для измерения или проверки диаметра внутреннего отверстия, диаметра глубокого отверстия и точности формы деталей.

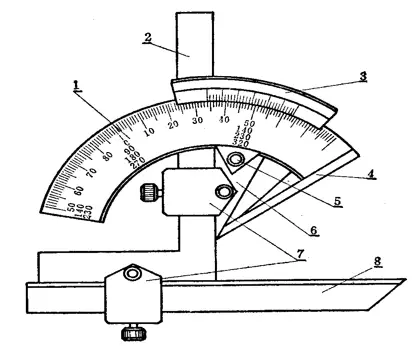

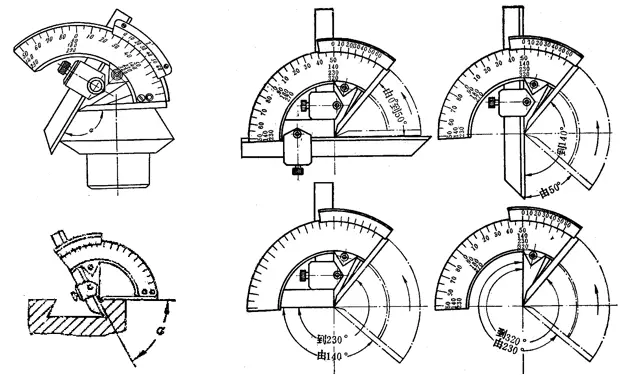

Универсальная угловая линейка:

Универсальная угловая линейка - это угломерный инструмент, используемый для измерения внутренних и внешних углов точных деталей или для построения угловых линий. В комплект входят транспортир и универсальная угловая линейка.

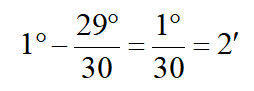

Линии шкалы на основании универсальной угловой линейки размечены через каждый 1º. Поскольку на курсоре 30 сеток, общий угол, охватываемый ими, составляет 29º.

Таким образом, разница в градусах между каждой линией сетки составляет:

Да, точность универсальной угловой линейки составляет 2′.

Метод считывания показаний универсальной угловой линейки аналогичен методу считывания показаний верньерного штангенциркуля. Сначала необходимо считать значение угла перед нулевой линией курсора, а затем считать значение "минут" со шкалы на курсоре. Сумма этих двух значений и есть измеренное значение угла заготовки.

В универсальной угловой линейке базовое правило 4 закреплено на основании, а угловое правило 2 закреплено на круглой пластине с помощью стопорного блока 7. Подвижное правило 8 закреплено на угловой линейке с помощью стопорного блока.

Если снять угловую линейку 2, то прямую линейку 8 можно закрепить на круглой пластине. Поскольку угловое правило 2 и прямое правило 8 можно перемещать и менять местами, универсальная угловая линейка может измерять любой угол от 0° до 320°, как показано на следующем рисунке.

Как показано на рисунке выше, когда угловая линейка и прямая линейка полностью собраны, универсальная угловая линейка может измерять внешние углы от 0° до 50°.

Если установлено только прямое правило, он может измерять углы от 50° до 140°. Если установлено только угловое правило, можно измерять углы от 140° до 230°.

Если убрать угловое и прямое правило, то можно измерять углы от 230° до 320° (т.е. внутренние углы от 40° до 130°).

На шкальных линиях основания универсальной угловой линейки нанесены отметки базовых углов только от 0° до 90°. Если измеряемый угол больше 90°, к показаниям следует добавить базовое значение (90°, 180°, 270°). Если диапазон измеряемых углов составляет:

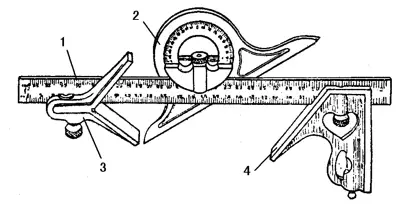

Универсальный конический транспортир

Универсальный конический транспортир показан на рисунке. В основном он используется для измерения общих углов, длин, глубин, горизонтальности, а также для определения местоположения центра на круглых заготовках.

Он также известен как универсальная стальная угловая линейка, универсальный угловой транспортир и комбинированная угловая линейка. Он состоит из стальной линейки (1), подвижного транспортира (2), центрального угломера (3) и фиксированного угломера (4). Длина стальной линейки составляет 300 мм.

1 - Стальная линейка

2- Подвижный транспортир

3- Измеритель центрального угла

4- Фиксированный угломер

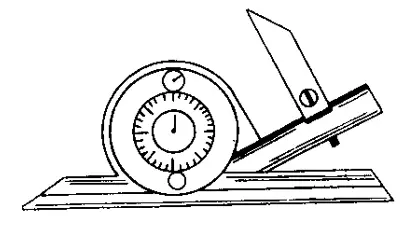

Трактор с верньерной шкалой

На рисунке показан транспортир с верньерной шкалой. Он используется для измерения любых углов и имеет более высокую точность измерения, чем обычный транспортир. Диапазон измерений составляет 4×90º с показаниями 2′ и 5′, а диапазон 0-360º с градацией 5′.

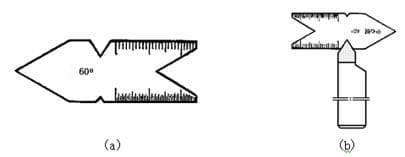

Центральный манометр

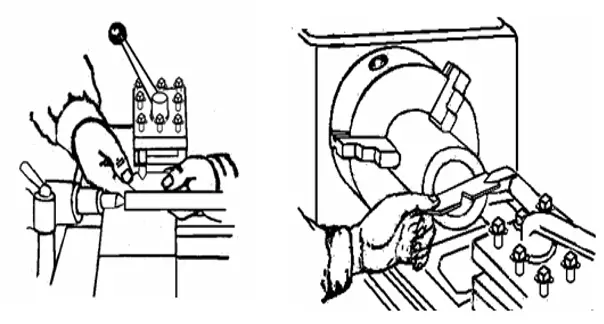

Центрирующий калибр показан на рисунке (a). Он используется в основном для контроля угла резьбы и резьбонарезного инструмента (см. рисунок (b)), а также для корректировки положения резьбонарезного инструмента при установке.

При нарезании резьбы выдвигаются повышенные требования к установке резьбонарезного инструмента, чтобы обеспечить правильную форму зубьев. Для треугольной резьбы форма зубьев должна быть симметричной и перпендикулярной оси заготовки, то есть два полуугла должны быть равны.

Чтобы сделать два половинных угла равными при установке, можно использовать центрирующий калибр, как показано на рис. 6-9. Также можно проверить точность верхней иглы токарного станка. Она выпускается в двух вариантах: 55º и 60º.

Синусоидальный брусок

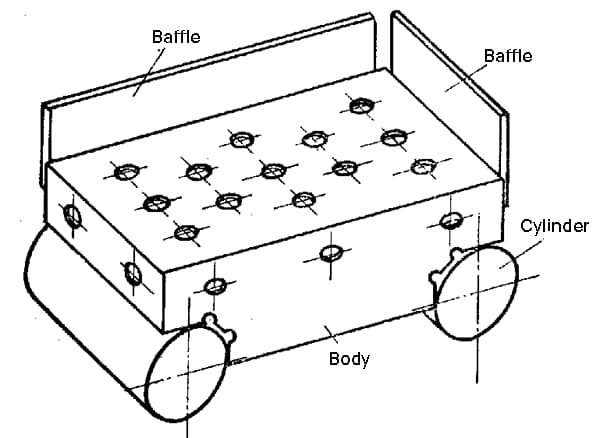

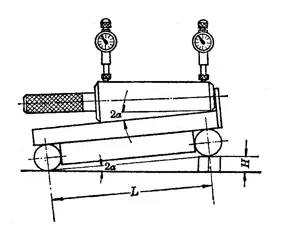

Синусная линейка - это измерительный инструмент, используемый для точной проверки углов и конусности деталей и измерительных приборов. Она измеряется с помощью тригонометрического соотношения синуса, отсюда и ее название - синусная линейка или правило синуса.

Основной корпус синусоидальной линейки имеет прецизионные рабочие поверхности и два прецизионных цилиндра, а также может быть оснащен четырьмя перпендикулярными друг другу заглушками (только две из которых установлены при использовании) в качестве позиционирующих пластин для размещения деталей во время измерения.

Существует два типа бытовых синусоид: широкие и узкие.

Технические характеристики синусоиды.

| Центральное расстояние между двумя цилиндрами | Диаметр цилиндра | Ширина верстака (мм) | Уровень точности |

| (mm) | (mm) | Узкий Широкий | |

| 100 | 20 | 25 80 | 0,1 уровень |

| 200 | 30 | 40 80 |

На следующем рисунке представлена схема измерения угла конусности конического калибра-пробки с помощью синусоидальной линейки.

При использовании синусоиды для измерения угла детали, например, конического калибра-пробки, сначала установите синусоиду на прецизионную платформу и поместите измеряемую деталь на рабочую поверхность синусоиды, при этом позиционируемая поверхность измеряемой детали должна плотно прилегать к ограничителю синусоиды (например, передняя торцевая поверхность конического калибра-пробки к переднему ограничителю синусоиды).

Подложите под один из цилиндров синусоидальной линейки измерительный блок и с помощью циферблатного манометра проверьте высоту детали по всей ее длине.

Отрегулируйте размер измерительного блока так, чтобы показания циферблатного манометра были одинаковыми по всей длине детали. На этом этапе вы можете использовать формулу синуса правильного треугольника для расчета угла детали.

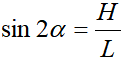

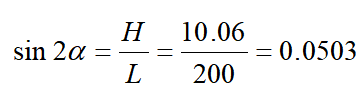

Формула синуса:

Где:

Например, при измерении угла конусности конического калибра-пробки с помощью узкой синусоиды с межосевым расстоянием L=200 мм, когда калибровочный блок помещен под один цилиндр высотой H=10,06 мм, показания циферблатного калибра одинаковы по всей длине конического калибра-пробки. В это время расчет угла конусности конического калибра-пробки производится следующим образом:

Посмотрев таблицу функций синуса, мы получим 2α=2º53′. Таким образом, фактический угол конусности конического калибра-пробки равен 2º53′.

Стенд для измерения угла наклона инструмента

Сайт угол наклона инструмента Измерительная стойка - это специальный инструмент, предназначенный для измерения углов режущего инструмента. Он состоит из основания 1, индикаторной доски 2, платформы 3, позиционирующего блока 4, указателя 5, секторной пластины 6, колонки 7 и гайки 8. Основание 1 имеет форму диска со шкалами 100° по обе стороны от нулевой линии. Платформа 3 может поворачиваться влево и вправо вокруг оси Z на основании, а угол поворота может быть указан индикаторной доской 2, закрепленной в нижней части платформы. Секторная пластина 6 имеет шкалу ±45°. Указатель 5 может вращаться вокруг своей оси, а угол поворота может быть указан на шкале секторной пластины. Нижний конец указателя 5 представляет собой измерительную пластину, которая имеет нижнее лезвие A, правое лезвие B, левое лезвие C и переднюю измерительную поверхность D. Колонка 7 имеет резьбу. Вращая гайку 8, можно перемещать секторную пластину 6 вверх и вниз.

Спиртовой уровень - это широко используемый измерительный инструмент для измерения изменения угла. В основном он используется для измерения горизонтального положения частей машины относительно друг друга и плоскостности, прямолинейность, и перпендикулярность оборудования при установке. Он также может измерять небольшой наклон деталей.

Обычно используются линейные, рамочные, цифровые оптические коллиматорные уровни и т.д.

Линейный спиртовой уровень

На следующем рисунке показан обычный линейный спиртовой уровень, используемый механиками. Линейный спиртовой уровень состоит из V-образной поверхности основания в качестве рабочей поверхности и уровня (обычно называемого пузырьком), параллельного рабочей поверхности. Плоскость рабочей поверхности и параллельность уровня рабочей поверхности очень точны.

Когда базовая поверхность спиртового уровня находится в точном горизонтальном положении, пузырек в уровне находится в среднем положении (т.е. в горизонтальном положении).

При небольшой разнице между базовой поверхностью спиртового уровня и горизонтальным положением (т.е. когда два конца базовой поверхности спиртового уровня находятся на разной высоте) пузырек в уровне всегда движется к самой высокой стороне уровня под действием силы тяжести, что и является принципом использования спиртового уровня.

Когда разница в высоте между двумя концами мала, пузырек движется незначительно, но когда разница в высоте между двумя концами велика, движение пузырька также велико, и разница в высоте между двумя концами может быть прочитана на шкале уровня.

Технические характеристики уровнемера:

| Сорта | Габаритные размеры (мм) | Значение оценки | |||

| длинный | широкий | высокий | группа | (mm/m) | |

| Тип коробки | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Форма бара | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Объяснение значения градуировки барного уровнемера

Например, если значение градуировки составляет 0,03 мм/м, это означает, что при перемещении пузырька на одну сетку разница в высоте между двумя концами измеряемой длины 1 м составляет 0,03 мм. Кроме того, для измерения плоскостности плоскости длиной 400 мм можно использовать нивелир длиной 200 мм со значением градуировки 0,05 мм/м.

Сначала поместите уровнемер на левую сторону самолета. Если пузырек перемещается на две сетки вправо, то поместите уровнемер на правую сторону плоскости. Если пузырек перемещается на три сетки влево, это означает, что плоскость представляет собой выпуклую поверхность, которая выше в середине и ниже по обеим сторонам.

Насколько выше середина? Если смотреть с левой стороны, то середина находится на две сетки выше, чем левый конец, а это значит, что при измеренной длине 1 м середина выше на 2×0,05=0,10 мм. Поскольку фактическая измеренная длина составляет 200 мм, что составляет 1/5 от 1 м, фактическая разница в высоте в середине на 0,10×1/5=0,02 мм выше, чем на левом конце.

Если смотреть с правой стороны, то середина на три сетки выше, чем правый конец, а это значит, что при измеренной длине 1 м середина выше на 3×0,05=0,15 мм. Поскольку фактическая измеренная длина также равна 200 мм, что составляет 1/5 от 1 м, фактическая разница в высоте в середине на 0,15×1/5=0,03 мм выше, чем на правом конце. Таким образом, можно сделать вывод, что разница в высоте между серединой и обоими концами составляет (0,02+0,03)÷2=0,025 мм.

Уровнемер для ящиков

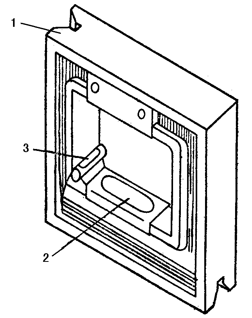

На следующем изображении показан широко используемый коробчатый уровнемер, который в основном состоит из рамы 1, основного круглого стеклянного трубчатого уровнемера 2 и регулировочного уровнемера 3. Движение пузырька в уровнемере используется для измерения изменения угла наклона измеряемой детали.

1 - Рама

2 - Датчик основного уровня

3 - Измеритель уровня регулировки

Существует два метода считывания показаний уровнемера: прямое считывание и среднее считывание.

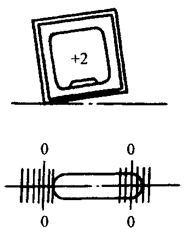

(1) Метод прямого чтения

Длинные линии отметок на обоих концах пузырька в уровнемере используются в качестве нулевой линии, а число смещений пузырька относительно нулевой линии используется в качестве показаний. Этот метод является наиболее распространенным, как показано на рисунке ниже.

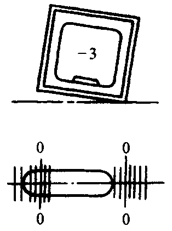

(2) Метод среднего чтения

При значительных изменениях температуры окружающей среды пузырек может растягиваться или сжиматься, что приводит к ошибкам в показаниях и влияет на точность измерений. Для устранения ошибок считывания можно использовать метод среднего считывания.

При методе среднего показания показания снимаются с обеих длинных линий отметки по направлению к концу пузырька в направлении движения. Затем среднее значение этих двух показаний берется в качестве показаний для данного измерения.

Из-за высокой температуры окружающей среды пузырек удлинился, что привело к его смещению влево во время измерения. При считывании начните с длинной линии отметки слева и считайте "-3" влево. Затем начните с длинной линии отметки справа и считайте "-2" слева. Среднее значение этих двух показаний принимается за значение показаний для данного измерения.