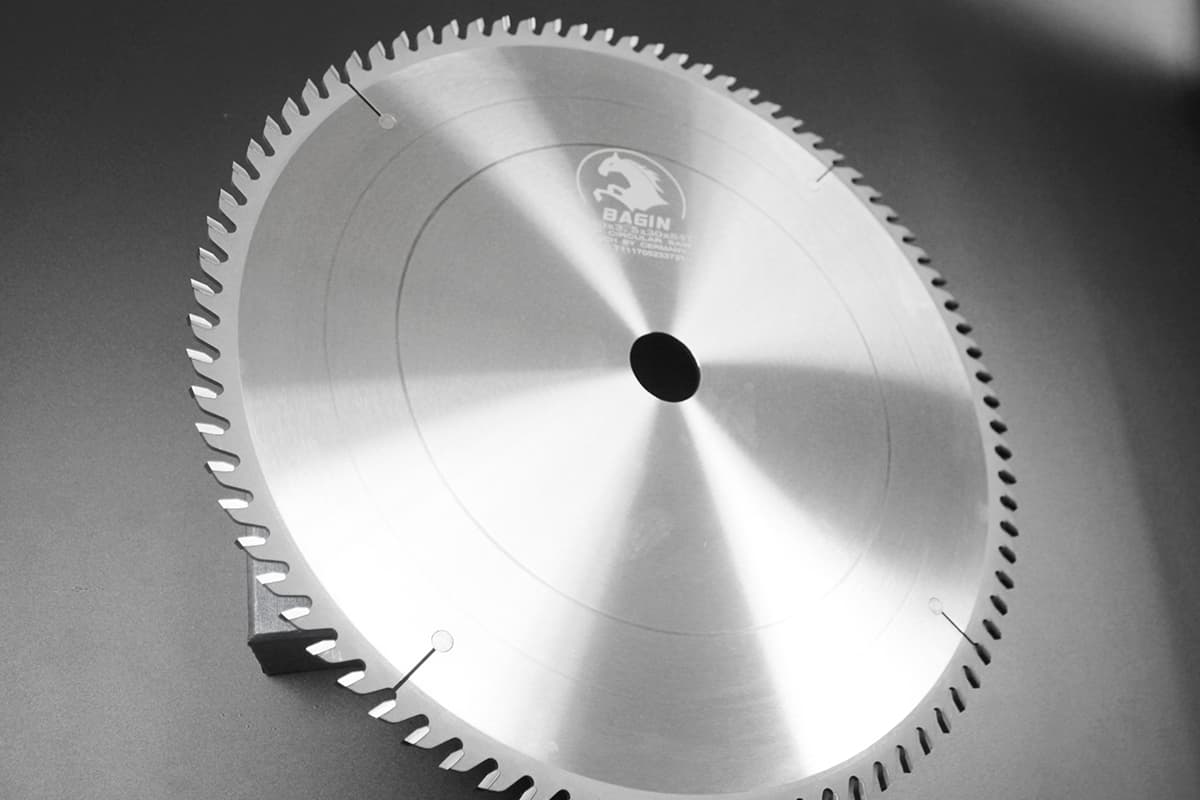

Твердосплавные пильные диски являются наиболее часто используемыми инструментами для деревообработки. Качество твердосплавных пильных дисков тесно связано с качеством обрабатываемой продукции.

Правильный и рациональный выбор твердосплавных пильных дисков имеет большое значение для повышения качества продукции, сокращения циклов обработки и снижения затрат на обработку.

Параметры твердосплавных пильных дисков включают в себя тип режущей головки из сплава, материал основы, диаметр, количество зубьев, толщину, форму зубьев, угол и отверстие; эти параметры определяют технологичность и режущую способность пильного диска.

При выборе пильного диска необходимо учитывать тип, толщину, скорость резания, направление резания, скорость подачи и ширину пильного пути распиливаемого материала.

Распространенные типы карбидов включают вольфрам-кобальт (код YG) и вольфрам титан (код YT). Карбиды кобальта с вольфрамом более ударопрочны и поэтому шире используются в деревообрабатывающей промышленности.

Модели, обычно используемые в деревообработке, варьируются от YG8 до YG15. Число, следующее за YG, указывает на процентное содержание кобальта.

Увеличение содержания кобальта повышает ударную вязкость и прочность на изгиб, но снижает твердость и износостойкость сплава. Выбор следует делать исходя из реальных условий.

1. Пружинная сталь 65Mn обладает хорошей упругостью и пластичностью. Она экономична, имеет хорошую прокаливаемость при термообработке. Однако она легко деформируется при низких температурах нагрева и подходит для пильных дисков с низкими требованиями к резанию.

2. Высокоуглеродистая инструментальная сталь имеет высокую содержание углерода и теплопроводность. При воздействии температур 200℃-250℃ его твердость и износостойкость резко снижаются.

Обладает высокой деформацией при термообработке, плохо поддается закалке и склонен к образованию трещин при длительном отпуске. Это экономичный материал для производства инструментов, таких как T8A, T10A, T12A и т.д.

3. По сравнению с высокоуглеродистой инструментальной сталью, легированная инструментальная сталь обладает лучшей жаропрочностью, износостойкостью и обрабатываемостью. Она хорошо выдерживает тепловую деформацию при 300℃-400℃, что делает ее пригодной для производства высококачественных легированных дисковых пил.

4. Быстрорежущая инструментальная сталь обладает отличной прокаливаемостью, твердостью и жесткостью. Она меньше деформируется при нагреве, относится к сверхвысокопрочным сталям и обладает стабильной термопластичностью. Она подходит для производства высококлассных ультратонких пильных дисков.

Диаметр пильного диска зависит от используемого пильного оборудования и толщины распиливаемой заготовки.

При меньшем диаметре скорость резания относительно ниже; при большем диаметре повышаются требования к пильному диску и пильному оборудованию, но при этом увеличивается эффективность резания.

Внешний диаметр пильного диска выбирается в зависимости от модели круглопильного станка, при этом используется подходящий по диаметру диск.

Стандартные диаметры включают: 110MM (4 дюйма), 150MM (6 дюймов), 180MM (7 дюймов), 200MM (8 дюймов), 230MM (9 дюймов), 250MM (10 дюймов), 300MM (12 дюймов), 350MM (14 дюймов), 400MM (16 дюймов), 450MM (18 дюймов), 500MM (20 дюймов) и т.д. В прецизионных панельных пилах часто используются полотна с нижним пазом, рассчитанные на 120 мм.

Как правило, чем больше зубьев у пилы, тем больше пропилов она может сделать за определенный промежуток времени, что приводит к улучшению качества резки. Однако для большего количества зубьев требуется больше твердого сплава, что повышает цену пилы.

С другой стороны, при слишком плотном расположении зубьев уменьшается вместимость стружки между зубьями, что может привести к перегреву лезвия.

Кроме того, если зубьев слишком много, а скорость подачи не отрегулирована должным образом, каждый зуб будет снимать лишь небольшое количество материала, усиливая трение между режущей кромкой и заготовкой, что может сократить срок службы ножа.

Как правило, расстояние между зубьями составляет 15-25 мм, а разумное количество зубьев выбирается в зависимости от распиливаемого материала.

Теоретически, чем тоньше пильный диск, тем лучше, поскольку пила пропил по сути, является формой отходов.

Материал основы пильного диска из сплава и процесс изготовления пильного диска определяют толщину пильного диска. Если полотно слишком тонкое, оно может шататься во время работы, влияя на качество распила.

При выборе толщины пильного диска следует учитывать как стабильность работы пильного диска, так и распиливаемый материал.

Некоторые специальные материалы требуют определенной толщины и должны использоваться в соответствии с требованиями оборудования, например, для фрезерование пильные полотна, пильные полотна для зачистки и т.д.

К распространенным формам зубьев относятся чередующиеся зубья, плоские зубья, трапециевидные зубья (высокие и низкие), перевернутые трапециевидные зубья (конические), зубья типа "ласточкин хвост" (горбатые зубья), а также менее распространенные в промышленности чередующиеся плоские зубья трех левых и одного правого и другие.

1. Попеременные зубья наиболее широко используются благодаря высокой скорости резания и относительной простоте заточки. Они подходят для поперечного пиления различных мягких и твердых профилей из твердой древесины, а также плотных, многослойных и древесностружечных плит.

Чередующиеся зубья, оснащенные защитой от обратного удара, известны как зубья "ласточкин хвост" и идеально подходят для продольной распиловки различных сучковатых досок.

Пильные диски с чередующимися зубьями с отрицательным передним углом используются для распиловки шпона, так как их зубья очень острые и обеспечивают качественный рез.

2. Плоские зубья дают более грубый срез и снижают скорость резания, но их легче всего затачивать. Они используются в основном для резки обычной древесины.

Они более экономичны и часто используются на пильных дисках меньшего диаметра для алюминия, чтобы уменьшить налипание во время резки, или на дисках для обработки канавок, чтобы сохранить плоское дно канавки.

3. Трапециевидные зубья - это комбинация трапециевидных и плоских зубьев. Хотя их сложнее затачивать, они позволяют уменьшить сколы винира во время резки.

Они подходят для одинарных и двойных шпонированных искусственных плит и огнестойких плит. Для предотвращения налипания алюминиевые пильные диски часто используют трапециевидные зубья с большим количеством зубьев.

4. Перевернутые трапециевидные зубья обычно используются в пильных дисках с нижним пазом для раскроя плит.

При распиловке двухлицевых искусственных плит пазовая пила регулирует толщину для обработки нижнего паза, а затем основная пила выполняет распиловку плиты, предотвращая сколы кромок.

В целом, для распила цельной древесины, ДСП и плит средней плотности следует выбирать чередующиеся зубья, чтобы резко разрезать ткани древесных волокон и сгладить срез.

Для сохранения плоского дна паза используйте плоские зубья или комбинацию чередующихся и плоских зубьев. Для распила шпонированных и огнестойких плит обычно выбирают трапециевидные зубья.

Из-за высокой скорости резки компьютерных панельных пил используемые пильные диски из сплава имеют большие диаметр и толщину, обычно 350-450 мм в диаметре и 4,0-4,8 мм в толщину, при этом большинство из них имеют трапециевидные зубья, чтобы минимизировать сколы кромок и следы от пилы.

Угловые параметры части зуба являются сложными и узкоспециализированными, поэтому правильный выбор углов пильного диска имеет большое значение для достижения качественного распила.

К основным угловым параметрам относятся угол наклона, угол зазора и угол клина.

Угол наклона ракеля в основном влияет на усилие, затрачиваемое на распиловку древесных опилок. Больший угол наклона обеспечивает лучшую остроту реза, более легкое пиление и меньшее усилие при проталкивании материала.

Если обрабатываемый материал мягче, предпочтителен больший угол наклона, и наоборот.

Угол наклона зуба означает положение зуба во время резания. Угол наклона зубьев влияет на производительность резания.

Углы, которые наиболее сильно влияют на резание, - это угол ракеля (γ), угол зазора (α) и угол клина (β). Угол ракеля γ - это угол резания зуба; чем больше угол ракеля, тем плавнее резание, обычно в пределах 10-15 градусов.

Угол зазора - это угол между зубом и уже обработанной поверхностью, служащий для предотвращения трения между зубом и этой поверхностью.

Чем больше угол зазора, тем меньше трение и тем более гладким получается изделие. Для твердосплавных пильных дисков угол зазора обычно составляет 15 градусов. Угол клина определяется из углов ракеля и зазора.

Однако угол клина не может быть слишком маленьким, так как он помогает сохранить прочность, теплоотвод и долговечность зуба. Сумма угла наклона γ, угла зазора α и угла клина β равна 90 градусам.

Диаметр отверстия - относительно простой параметр, который выбирается в первую очередь в соответствии с требованиями оборудования.

Однако для сохранения стабильности пильного диска рекомендуется использовать отверстия большего диаметра для дисков более 250 мм.

Стандартные диаметры отверстий в деталях отечественного производства следующие: для диаметров 120 мм и ниже часто выбирают отверстия диаметром 20 мм; для 120-230 мм - 25,4 мм; для деталей диаметром более 250 мм типично отверстие диаметром 30 мм.

Для некоторых импортных устройств может потребоваться отверстие диаметром 15,875 мм. Диаметр отверстия для многопильных станков более сложный, часто имеет шпоночные пазы для обеспечения стабильности.

Независимо от размера отверстия, его можно изменить с помощью токарного или проволочно-вырезного станка.

Токарный станок может обработать кольцо для установки в более крупное отверстие, а станок для резки проволоки может увеличить отверстие в соответствии с требованиями оборудования.

Типы режущих головок из сплава, материал основы, диаметр, количество зубьев, толщина, форма зубьев, угол наклона, диаметр отверстия и так далее - все это составляет основу твердосплавного пильного диска.

Разумный выбор и согласование этих параметров необходимы, чтобы в полной мере использовать его преимущества.

1. Выберите подходящий пильный диск в соответствии с конструктивными требованиями оборудования.

2. Подобранное оборудование должно иметь защитные устройства, такие как защитный кожух, тормоз отключения питания и защита от перегрузки.

3. Профессиональные операторы должны устанавливать и использовать оборудование, надевая рабочую одежду, защитные очки и средства защиты ушей.

4. Операторы не должны носить перчатки, длинные волосы должны быть убраны в рабочую шапочку, а галстуки и манжеты должны быть под контролем, чтобы избежать опасности.

5. Хранить вдали от источников огня и влажной среды.

1. Убедитесь, что оборудование находится в хорошем состоянии, не имеет деформации главного вала, радиального биения, надежно установлено и не подвержено вибрации.

2. Проверьте, нет ли повреждений на пильном диске, форма зубьев должна быть полной, пильная пластина - ровной и гладкой, и нет ли других отклонений, чтобы обеспечить безопасное использование.

3. Во время сборки убедитесь, что направление стрелки пильного диска соответствует направлению вращения главного вала оборудования.

4. При установке пильного диска следите за чистотой оси, патрона и фланца. Внутренний диаметр фланца должен соответствовать внутреннему диаметру пильного диска, чтобы обеспечить прочное соединение между фланцем и пильным диском.

Установите позиционирующий штифт и затяните гайку. Размер фланца должен быть подходящим, его внешний диаметр должен составлять не менее 1/3 диаметра пильного диска.

5. Перед запуском оборудования обеспечьте безопасность, пусть один оператор запустит оборудование вхолостую, чтобы проверить, правильно ли вращается оборудование и нет ли вибрации.

После установки пильного диска дайте ему поработать вхолостую в течение нескольких минут. Если нет проскальзывания, раскачивания или скачков, можно приступать к нормальной работе.

1. Во время работы следите за тем, чтобы заготовка была зафиксирована, а позиционирование профиля соответствовало направлению резки, чтобы избежать нештатного реза.

Не оказывайте бокового давления и не выполняйте криволинейную резку. Подача должна быть равномерной, чтобы избежать ударного контакта лезвия с заготовкой, что может привести к повреждению лезвия или вылету заготовки, что может стать причиной несчастного случая.

2. Если во время работы обнаружены ненормальные звуки, вибрации, шероховатые режущие поверхности или необычные запахи, немедленно прекратите работу, своевременно проверьте и устраните неисправность, чтобы избежать несчастных случаев.

3. Не подавайте слишком быстро при запуске и остановке резки во избежание поломки зубьев и повреждений.

4. Если резка алюминия сплава или других металлов, используйте специальную охлаждающую смазку, чтобы предотвратить перегрев пильного диска, вызывающий ожог зубьев и другие повреждения, влияющие на качество резки.

5. Убедитесь, что щель для удаления стружки и всасывающее устройство не заблокированы, чтобы скопившийся шлак не образовывал блоки, влияя на производительность и безопасность.

6. При сухой резке не выполняйте непрерывную резку в течение длительного времени, чтобы не нарушить срок службы пильного диска и эффект резки. При мокрой резке добавьте воды, чтобы предотвратить утечку электричества.

1. Если пильный диск не используется в ближайшее время, его следует хранить в горизонтальном положении или подвешивать за центральное отверстие. На плоский пильный диск нельзя класть какие-либо предметы или наступать на него, при этом необходимо следить за влажностью и предотвращать появление ржавчины.

2. Если пильный диск затупился или режущая поверхность стала шероховатой, его необходимо быстро заточить. Процесс заточки не должен изменять первоначальный угол или нарушать динамический баланс.

3. Любые изменения внутреннего диаметра пильного диска и обработка позиционных отверстий должны выполняться на заводе.

Некачественное изготовление может повлиять на эксплуатационные характеристики изделия и может быть опасным. Увеличение отверстия не должно превышать диаметр исходного отверстия на 20 мм, чтобы не нарушить баланс напряжений.

4. Выбор шлифовального круга из сплава.

1) Алмазные шлифовальные круги на смоляной связке обладают слабой прочностью сцепления, что обеспечивает отличную самозатачиваемость во время шлифования.

Они реже засоряются, имеют высокую эффективность измельчения, меньшее усилие измельчения и пониженную температуру измельчения.

Их недостатком является низкая абразивная стойкость и высокий износ инструмента, что делает их непригодными для шлифования при больших нагрузках.

2) Алмазные шлифовальные круги на керамической связке обладают лучшей абразивной стойкостью и способностью к сцеплению, чем круги на смоляной связке.

Они обеспечивают острое резание, высокую эффективность шлифования, менее склонны к перегреву и засорению, имеют низкое тепловое расширение и легко поддаются точному контролю. Однако они оставляют более шероховатую шлифовальную поверхность и стоят дороже.

3) Алмазные шлифовальные круги на металлической связке обладают высокой прочностью связки, хорошей абразивной стойкостью, низким износом, длительным сроком службы, низкой стоимостью шлифования, могут выдерживать высокие нагрузки, но имеют плохую остроту и склонны к засорению.

4) Размер абразивного зерна оказывает значительное влияние на засорение шлифовального круга и величину резки.

По сравнению с мелким зерном крупное зерно обеспечивает большую глубину реза и повышенный износ абразивной кромки, в то время как мелкое зерно более склонно к засорению круга.

5) Твердость шлифовального круга существенно влияет на засорение. Круг с высокой твердостью имеет высокий коэффициент теплопроводности, что неблагоприятно для охлаждения поверхности, но благоприятно для повышения точности обработки и долговечности.

6) Выбор концентрации шлифовального круга является важной характеристикой, значительно влияющей на эффективность шлифования и стоимость обработки.

Слишком низкая концентрация влияет на эффективность, в то время как слишком высокая концентрация приводит к более легкому осыпанию зерна. Однако существует оптимальный диапазон концентрации связующего.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.