При современном шлифовании зубчатых колес с твердыми зубьями шлифовальный участок обрабатывает только ту часть эвольвентного профиля зуба, которая находится выше начальной окружности и ниже конечной окружности эвольвенты.

Современные закаленные поверхности зубчатых колес обладают следующими преимуществами, если корень шестерни не шлифуется в процессе зубошлифования:

(1) Позволяет избежать снижения твердости корня шестерни после термообработки, сохраняя слой отрицательных напряжений, образовавшийся на поверхности и корне шестерни после науглероживания, закалки и упрочнения. Это значительно повышает устойчивость шестерни к усталости при изгибе и ее несущую способность.

(2) Узкое дно корневой канавки шестерни, плохой отвод тепла и значительные колебания остаточного материала при чрезмерной кривизне резко ухудшают условия работы шлифовального круга. Это может легко привести к прижогам и трещинам при шлифовании зубчатых колес.

(3) Плохие условия шлифования на дне корневой канавки шестерни приводят к тому, что шлифовальные зерна на внешнем круге шлифовального круга могут осыпаться и изнашиваться, тем самым снижая качество шлифования шестерни.

(4) С точки зрения сопротивления разрушению зубьев, корень шестерни должен иметь определенную степень резания корня. Без определенного количества корневой нарезки на корневой части шестерни при шлифовании неизбежно появятся выступы. Это приведет к серьезной концентрации напряжений, что значительно повлияет на стойкость зубьев к разрушению. Появление таких выступов абсолютно недопустимо.

В заключение следует отметить, что отказ от шлифования корня зубчатой канавки позволяет повысить несущую способность шестерни, предотвратить повреждения при шлифовании, улучшить качество шлифования, снизить нагрузку на процесс шлифования и повысить производительность.

(1) Введение в предварительное шлифование варочных поверхностей

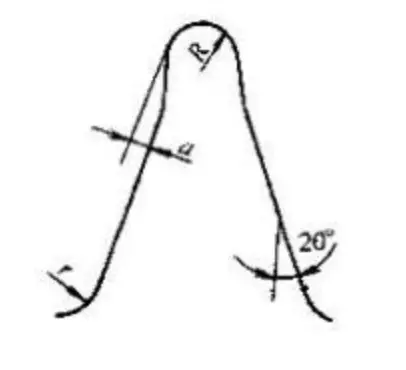

Традиционный варочные панели уже не отвечают требованиям вышеупомянутого процесса. Поэтому на этапе зубофрезерования крайне важно использовать вал предварительного шлифования, оснащенный контактным углом. Отличительной особенностью вала предварительного шлифования по сравнению со стандартным валом является верхняя часть его режущих зубьев, которая имеет режущую кромку с углом контакта, как показано на рисунке ниже.

В корневой части зуба шестерни выполняется определенная подрезка корня. Это делается для того, чтобы предварительно сформировать корневую часть обрабатываемой шестерни и удалить большую часть излишков с поверхности зуба, оставив равномерный запас для точной обработки по толщине зуба. После науглероживания и закалки шлифование корня зуба больше не требуется.

(2) Требования к форме зубьев шестерни перед шлифованием:

(3) Усовершенствования для предварительной шлифовки зуборезных фрез

Раннее использование зуборезных фрез с предварительной шлифовкой было сопряжено со следующими проблемами:

После длительного целенаправленного исследования и анализа мы определили следующие проблемы:

В связи с недостаточным формированием огибающей линии оригинальных зуборезных фрез с предварительным шлифованием, мы предложили идею их перепроектирования, подходя к этому со следующих сторон:

Вышеуказанные требования были согласованы с отечественными техническими специалистами. производители инструментовсовместно разработали и выпустили новый тип фрезы для предварительного шлифования, подходящей для обработки тяжелых зубчатых колес. Новая зуборезная фреза с предварительным шлифованием не только полностью решила предыдущие проблемы, но и обеспечила очень гладкую корневую зону обрабатываемой шестерни, что позволило добиться превосходных результатов.

(4) При шлифовании зубчатых колес недопустимы трещины и прижоги.

Процесс разрушения зубьев шестерен обычно начинается с образования мелких усталостных трещин, которые постепенно расширяются. Поэтому в отечественных и международных стандартах на зубчатые колеса указано: на закаленной поверхности зубчатого колеса после шлифования не допускаются трещины и прижоги.

Шлифовочные трещины - наиболее типичные поверхностные трещины. Их глубина по вертикали обычно не превышает 0,5 мм, а мелкие достигают лишь 0,010-0,020 мм. Хотя иногда их глубина может превышать 1 мм, но это случается относительно редко.

По общему мнению отечественных и зарубежных специалистов, трещины при шлифовании возникают, когда растягивающее напряжение при шлифовании превышает предел прочности материала на излом. Факторами, непосредственно влияющими на растягивающее напряжение при шлифовании, являются:

(1) Термическая обработка:

Трещины при шлифовании в зубчатых колесах с твердой поверхностью зуба в основном возникают в деталях, подвергшихся науглероживанию, закалке и низкотемпературному отпуску. Поэтому качество термообработки тесно связано с трещинами при шлифовании и является очень важным фактором.

(2) Процесс измельчения:

Поскольку трещины при шлифовании возникают в процессе шлифования, технология шлифования является важным фактором, который нельзя игнорировать.

Материалы, которые более чувствительны к трещинам при шлифовании, более склонны к образованию трещин во время шлифования. Снижение чувствительности материала к трещинам при шлифовании уменьшает вероятность появления трещин.

Такие материалы, как 20CrMnTi и 20Cr2Ni4A, более чувствительны к трещинам при шлифовании, и эта чувствительность варьируется в зависимости от условий термической обработки науглероживанием.

Поэтому ее можно соответствующим образом регулировать и снижать путем изменения процессов науглероживания, закалки и отпуска. В связи с этим принимаются следующие меры:

(1) Уменьшите температуру закалки науглероженных деталей: Для шестерен из 20CrMnTi, науглероживание при 930°C, закалка непосредственно после науглероживания, и когда температура закалки снижается с 860°C до 830°C, серьезные трещины при шлифовании могут быть устранены без изменения условий шлифования.

(2) Концентрация углерода на поверхности должна быть соответствующей, контролируемой в диапазоне от 0,7% до 0,9%. Градиент концентрации углерода должен быть постепенным, обеспечивая хорошую прочность поверхности и распределение напряжений.

Сайт содержание углерода тяжелонагруженных зубчатых колес должно контролироваться на нижнем пределе, что облегчает контроль размера и формы карбидов. Если содержание углерода контролируется на верхнем пределе, то это усиливает тенденцию к образованию остаточных аустенит, увеличение карбида, окисление поверхности и тенденция к снижению прочности корня зуба.

Согласно соответствующим данным, в Соединенных Штатах концентрация углерода на поверхности тяжелонагруженных зубчатых колес контролируется на уровне около 0,65%.

(3) Чем меньше закалка, тем выше чувствительность к трещинам при шлифовании. Поэтому тщательный отпуск необходим для повышения пластичности науглероженной закаленной поверхности, позволяя сбалансировать или уменьшить остаточные напряжения и улучшить распределение поверхностных напряжений. Это, в свою очередь, снижает вероятность появления трещин при шлифовании.

(4) Контролируйте количество остаточного аустенита, чтобы предотвратить структурную трансформацию во время шлифования шестерен, которая приводит к значительным структурным напряжениям. Строго ограничивайте остаточный аустенит в пределах 25%, а для ответственных зубчатых колес он должен контролироваться в пределах 20%.

(5) Основное внимание уделяется контролю размера, количества, формы и распределения карбидов для достижения дисперсного распределения мелкозернистых карбидов. Это повышает прочность материала на излом и снижает хрупкость.

(6) Контролируйте уровень мартенсита, чтобы получить криптокристаллический и мелкоигольчатый мартенсит, избегая образования крупноигольчатого мартенсита, тем самым уменьшая источники трещин и повышая прочность материала на излом. Оптимальный уровень мартенсита составляет 3.

(7) Применяйте необходимые технологические меры для контроля деформации при термообработке, уменьшая припуск на шлифовку.

По литературным данным, средняя температура в зоне контакта шлифовального круга с поверхностью зубчатого колеса обычно составляет 500-800°C, а температура в местах шлифования достигает 1000°C.

Кроме того, более 80% этого тепла передается в зубчатое колесо. Значительное количество тепла, выделяемое при шлифовании зубчатых колес, приводит к значительным тепловым напряжениям и термоиндуцированным расширениям и сжатиям в зоне шлифования поверхности зубчатого колеса.

Если не обеспечить эффективный контроль этого нагрева, на поверхности шестерни могут легко образоваться трещины и прижоги.

Поэтому основной упор в технологических мероприятиях по обработке будет сделан на минимизацию и контроль тепла, выделяемого при шлифовании.

(1) Снизить шероховатость поверхности на этапе чернового зубофрезерования, чтобы она находилась в пределах Ra3,2 - Ra3,6.

(2) Строго контролируйте оставшийся номинальный размер при черновом зубофрезеровании, не допускается произвольное увеличение припуска на шлифование.

(3) После термообработки строго отрегулируйте в соответствии с предписанным положением и допустимым диапазоном, чтобы максимально снизить погрешность от термического искажения.

(4) Перед шлифованием необходимо использовать технологию прокатки закаленной поверхности зуба для шабрения. Это обеспечивает равномерный припуск на шлифование, максимально уменьшая его и тем самым минимизируя нагрев при шлифовании.

(5) Рационально выбирайте и подбирайте количество режущих инструментов. Основными принципами должны быть более высокая скорость вращения круга, более быстрый ход и соответствующая подача. Согласно зарубежным данным: фаза грубого шлифования поверхности зуба является решающим моментом для образования шлифовальных трещин. Подавляющее большинство шлифовальных трещин возникает именно на этой стадии. На этом этапе следует уделять особое внимание.

(6) Выбор шлифовального круга - важнейший этап процесса шлифования зубов. Правильный выбор шлифовального круга значительно влияет на точность и эффективность шлифования зубов. Неправильный выбор твердости, размера зерна или структуры круга может легко привести к прижогу поверхности и трещинам при шлифовании. Поэтому при выборе круга следует учитывать следующие аспекты:

При появлении шлифовальных трещин на закаленных поверхностях зубчатых колес необходимо сначала проанализировать причины их возникновения. Затем, исходя из условий работы, следует применить следующие методы лечения:

(1) Метод вторичного закаливания

Соответствующим образом увеличив время отпуска закаленных деталей, подвергнутых науглероживанию, повысив температуру отпуска и увеличив количество отпусков, можно добиться достаточного отпуска для устранения и уменьшения трещин при шлифовании. Конкретный подход заключается в следующем:

Благодаря простоте и эффективности этих методов они широко используются для предотвращения и устранения трещин при шлифовании.

(2) Эффект достаточной закалки проявляется следующим образом:

(3) Методы определения адекватного темперирования

(4) Соображения при вторичном отпуске

Поверхности зубов с трещинами очищаются путем скарификации с помощью твёрдый сплав Роликовая фреза, затем шлифовка зубьев. Этот метод в основном используется, когда:

При шлифовании крупной планетарной шестерни возникла серьезная трещина, что послужило типичным примером применения метода удаления трещин при шлифовании, о котором подробно рассказано ниже:

(1) Краткое введение в ситуацию с большой планетарной передачей с сильными трещинами при шлифовании:

(2) Принять следующие меры:

Благодаря принятию вышеуказанных мер все серьезные трещины при шлифовании были успешно устранены.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.