Wolfram-Argon-Lichtbogenschweißen (WIG) wird in modernen Schweißverfahren wegen seiner hohen Schweißnaht Qualität, gute Formbarkeit, hervorragende Schweißen Leistung und flexible Anwendungsszenarien und kann in komplexen Umgebungen portabel eingesetzt werden.

Seine Grenzen sind jedoch auch sehr offensichtlich.

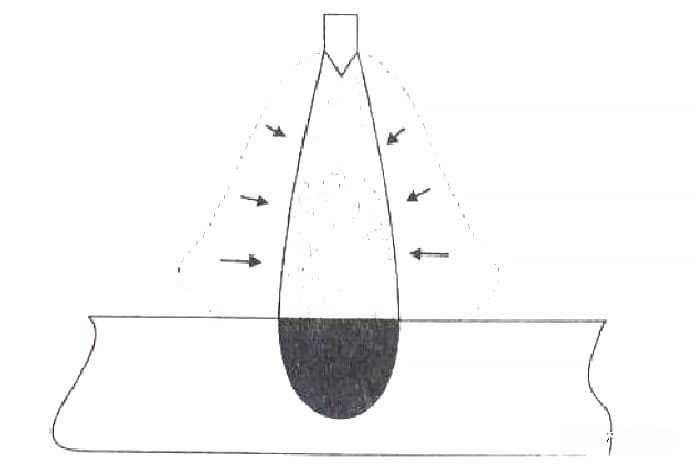

Ganz gleich, ob es sich um Kohlenstoffstahl, rostfreien Stahl oder Titan handelt, das normale WIG-Schweißen ist nur für dünne Bleche geeignet, die durch ihre SchweißprinzipBeim WIG-Schweißen ist die Fließrichtung des Schweißbades aufgrund des Temperaturkoeffizienten und der Oberflächenspannung ebenfalls exportorientiert, wie in Abb. 1 dargestellt.

Wenn also die Schweißleistung wird die Breite des Schweißbades vergrößert, aber die Tiefe wird weniger vergrößert.

Gleichzeitig ist die Tragfähigkeit der Wolframelektrode begrenzt, die Hitze des Lichtbogens wird während des Schweißvorgangs relativ weit verteilt. Schweißverfahrenund die Leistung des Lichtbogens ist begrenzt.

Daher ist die WIG-Schweißgeschwindigkeit im Allgemeinen niedrig und die Eindringtiefe der Schweißnaht ist gering. Im Allgemeinen können nur dünne Bleche unter 3 mm geschweißt werden;

Im Allgemeinen müssen Bleche oder Rohre mit einer Dicke von mehr als 3 mm zuerst abgeschrägt werden, und es wird ein Gegenschweißverfahren mit Deckschweißung angewandt, das zeitaufwändig, kompliziert und kostspielig ist.

Ihre Nachteile lassen sich wie folgt zusammenfassen: Die Eindringtiefe der einlagigen Schweißung ist gering, der Prozess der mehrlagigen Schweißung ist komplex und die Kosten sind hoch.

Abb. 1 Fließrichtung der WIG-Schweißen Pool

Mit der Entwicklung von SchweißtechnikUm die Grenzen des WIG-Schweißens zu überwinden, werden aktive Argon-Lichtbogenschweißen (A-TIG) ins Leben gerufen.

Das A-TIG Schweißverfahren wurde erstmals in den 1960er Jahren vom ukrainischen Barton Welding Research Institute (PWI) vorgeschlagen, aber erst in den späten 1990er Jahren wurden umfangreiche Forschungsarbeiten in Forschungsinstituten in europäischen und amerikanischen Ländern (wie EWI und TWI) durchgeführt.

Das vom EWI entwickelte aktive Flussmittel ist dabei weit verbreitet. Allerdings ist die Anwendung in diesem Bereich in China noch nicht weit verbreitet.

Der einzige Unterschied zwischen dem A-WIG-Schweißen und dem herkömmlichen WIG-Schweißen besteht darin, dass ein aktiver Beschichtungsstoff hinzugefügt wird.

Das heißt, vor dem Schweißen wird das schweißaktive Mittel gleichmäßig auf die Schweißfläche aufgetragen, wie in Abb. 2 dargestellt, was den Beschichtungseffekt des von dem kleinen Team hergestellten schweißaktiven Mittels darstellt.

Doch für DickblechschweißenDer Prozess des Abschrägens entfällt, wodurch die Produktionseffizienz und die Produktionskosten erheblich verbessert werden.

Unter der gleichen Schweißspezifikation, im Vergleich zu WIG, die Schweißnaht kann erheblich verbessert werden (bis zu 300%), wie in Abb. 3 (a) unten ist die traditionelle WIG-Schweißen Pool, (b) ist die A-WIG Pool unter den gleichen Schweißparameter.

Derzeit wird das A-TIG-Schweißverfahren zum Schweißen von rostfreiem Stahl, Kohlenstoffstahl, Nickelbasislegierungen und Titanlegierung.

Im Vergleich zum herkömmlichen WIG-Verfahren kann A-TIG die Produktivität erheblich steigern, die Produktionskosten senken und die Schweißverformung reduzieren.

Es hat eine breite Anwendungsperspektive.

Abb. 2 Wirkung des Beschichtungswirkstoffs auf die Schweißnähte

Abb. 3 Vergleich von Einschweißen

Der Mechanismus zur Erhöhung der Eindringtiefe beim A-TIG-Schweißen umfasst die Gesichtspunkte "Lichtbogenkontraktion", "Oberflächenspannung", "Anodenpunktkontraktion" und "Plasmakontraktion".

Ukrainische Wissenschaftler neigen zur Ansicht der "Bogenkontraktion", während amerikanische Wissenschaftler die Ansicht vertreten, dass die "Oberflächenspannung" der Hauptgrund für die Zunahme der Eindringtiefe ist.

Gegenwärtig gibt es keine einheitliche Auffassung über den Mechanismus der Zunahme der Schweißnahtdurchdringung in der Welt.

Obwohl die Lichtbogenschrumpfung offensichtlich ist, gibt es immer noch keinen einheitlichen Mechanismus zur Erklärung der Auswirkung aktiver Flussmittelelemente auf den Einbrand beim A-WIG-Schweißen.

Es wird nun angenommen, dass der wahrscheinlichste Mechanismus mit dem Einfluss von Halogenen und Oxiden an der Lichtbogenwurzel und im Plasmabereich (auch in Verbindung mit der Spannung) zusammenhängt und nicht mit dem Einfluss der Schmelzbadbewegung.

Wie in Abb. 4 unten dargestellt, nimmt die Anzahl der Elektronen im Randbereich des Lichtbogens ab, und Elektronen sind der Hauptladungsträger.

Dies zwingt den Lichtbogen, sich zusammenzuziehen und einen neuen Gleichgewichtszustand zu erreichen, der eine höhere Stromdichte im Bereich der Lichtbogensäule und der Anode aufweist.

Es wird angenommen, dass diese Reaktion hauptsächlich im Randbereich des Lichtbogens bei niedrigeren Temperaturen stattfindet, was zu einer Verringerung des Lichtbogensäulendurchmessers und der Anodenfläche führt.

Abb. 4 Schematische Darstellung der Bogenkontraktion

Unter dem Gesichtspunkt der "Oberflächenspannung" spielt der Fließzustand des Metalls im Schmelzbad eine entscheidende Rolle für die gebildete Eindringtiefe.

Beim herkömmlichen WIG-Schweißen bildet die Oberflächenspannung des geschmolzenen Metalls im geschmolzenen Zustand aufgrund des Temperaturkoeffizienten einen Oberflächenspannungsfluss von der Mitte des Schmelzbades zum Rand des Schmelzbades, und die resultierende Einbrandtiefe ist relativ gering;

Wenn der Wirkstoff in der Metallschmelze vorhanden ist, ändert sich der Oberflächenspannungsgradient des flüssigen Metalls in der Schmelze, so dass die Metallschmelze eine Fließrichtung vom Rand der Schmelze zur Mitte der Schmelze bildet und die Heizleistung der unteren Schmelze verbessert wird, wodurch eine größere Schmelztiefe entsteht.

Wie in Abb. 5 unten dargestellt.

Abb. 5 Auswirkung der Oberflächenspannung auf das Fließen des Schmelzbades

Nach der Zugabe von Sulfid, Chlorid und Oxid in das Schmelzbad schrumpft der Anodenfleck des Schmelzbades deutlich, wie in Abb. 6 dargestellt, und es entsteht eine große Eindringtiefe.

Für dieses Phänomen zeigt die Forschung, dass nach der Zugabe des Wirkstoffs der vom Schmelzbad erzeugte Metalldampf unterdrückt wird.

Da die Metallteilchen mit größerer Wahrscheinlichkeit ionisiert werden, kann sich bei der Reduzierung des Metalldampfes nur ein kleiner Bereich von Anodenflecken bilden, und der Lichtbogenleitkanal ist verengt.

Während die elektromagnetische Konvektion im Inneren des Schmelzbades aktiviert wird, wird die Plasmakonvektion an der Oberfläche des Schmelzbades abgeschwächt, so dass eine größere Eindringtiefe entsteht.

Diese Erklärung ist überzeugender für nicht-metallisch verbindungsartigen Wirkstoffen, nicht aber für Metallverbindungen.

Abb. 6 Schrumpfung der Lichtbogenanodenfläche bei Vorhandensein von aktiven Elementen

In den letzten Jahren hat eine große Anzahl von Schweißforschern im In- und Ausland verschiedene Hilfsmethoden eingesetzt, um die Anwendung von A-TIG beim Schweißen von mittleren und dicken Blechen zu untersuchen.

Es hat sich gezeigt, dass durch den Anteil verschiedener Komponenten in den Wirkstoffen unterschiedliche Wirkungen erzielt werden können, die sich unterschiedlich auf die Erhöhung des Einbrandes und die Qualität der Schweißnaht auswirken.

Für bestimmte Materialien können sie entwickelt und in der industriellen Produktion eingesetzt werden, indem das Verhältnis der aktiven Elemente angepasst oder andere aktive Spurenelemente hinzugefügt werden, um aktive Wirkstoffe zu bilden.

Es ist auch zu hoffen, dass diese Technologie in größerem Umfang eingesetzt werden kann.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.