Wie wäre es, wenn Sie Metall so mühelos durchschneiden könnten wie ein Messer durch Butter? Das Plasmaschneiden mit seinem Hochtemperatur-Plasmalichtbogen schmilzt und sprengt Metall weg und erzeugt präzise Schnitte mit bemerkenswerter Geschwindigkeit. Dieser Artikel befasst sich mit den komplizierten Prinzipien des Plasmaschneidens und beschreibt, wie Ionisierung, thermische Verengung und verschiedene Gase zusammenwirken, um dieses Kunststück zu vollbringen. Am Ende werden Sie verstehen, welche Wissenschaft hinter dieser Technologie steckt und wie sie die Metallbearbeitung revolutioniert. Lesen Sie weiter, um die Geheimnisse des Plasmaschneidens und seiner Anwendungen zu entdecken.

Für die Kantenbearbeitung von Schiffsteilen gibt es im Wesentlichen drei Methoden:

1. Mechanisches Scherverfahren

(1) Prinzip des mechanischen Scherens

(2) Verarbeitungstechnik des mechanischen Scherens

2. Brennschneiden Verfahren (chemisches Schneidverfahren)

(1) Prinzip des Brennschneidens

(2) Verfahren der Brennschneidtechnik

3. CNC-Plasmaschneiden Methode

Im Folgenden wird das Grundprinzip der Plasmaschneiden und seine Anwendung im Schiffbau werden hauptsächlich vorgestellt.

Plasma-Schneidverfahren:

Es gibt einen wesentlichen Unterschied zwischen dem Plasmaschneiden und dem Brennschneiden. Beim Plasmaschneiden handelt es sich um ein physikalisches Schneidverfahren, bei dem die hohe Temperatur des Plasmabogen um das Metall an der Schneidnaht zu schmelzen, und bläst es dann mit einer Hochgeschwindigkeitsflamme weg, um einen engen Spalt zu bilden, der das Material bei der Bewegung der Düse trennt.

Der Plasmalichtbogen wird auch als komprimierter Lichtbogen bezeichnet, der eine relativ kleine leitende Querschnittsfläche hat und daher die Energie besser konzentriert.

Das Prinzip der Erzeugung eines Plasmalichtbogens ist im Grunde dasselbe wie das des Schweißlichtbogens. Der Lichtbogen ist eine stabile Form der Gasentladung, bei der der Strom durch das Gas fließt. Unter normalen Umständen ist Gas ein guter Isolator. Durch die Einwirkung von Fremdenergie geben einige Atome im Gas Elektronen ab und werden zu positiven Ionen - Ionisation.

Das Prinzip der Lichtbogenbildung.

Die Größe der externen Energie wird durch das Ionisierungspotenzial dargestellt. Je nachdem, wie die externe Energie zugeführt wird, kann die Gasionisation in drei Formen unterteilt werden: Photoionisation, Kollisionsionisation und thermische Ionisation. Die Ionisierung von Gas im Lichtbogen erfolgt hauptsächlich durch thermische Ionisierung.

Der Grad der Gasionisation wird durch den Ionisationsgrad ausgedrückt: das Verhältnis der Dichte der Ionen oder Elektronen zur Dichte der neutralen Teilchen vor der Ionisation.

Ein Gas mit einem Ionisierungsgrad von weniger als 0,1% wird als schwach ionisiertes Gas bezeichnet, dessen Eigenschaften denen eines nicht ionisierten Gases ähneln.

Eigenschaften von ionisiertem Gas.

Wenn der Ionisierungsgrad 1% erreicht, liegt die Gasleitfähigkeit nahe an der von vollständig ionisiertem Gas. Die Temperatur und der Ionisierungsgrad des Plasmalichtbogens sind wesentlich höher als die des normalen Schweißlichtbogens, aber die Leitfähigkeit des Plasmalichtbogens ändert sich nicht wesentlich.

Der Querschnitt der Säule des Plasmalichtbogens ist relativ klein, und sein Widerstand ist oft groß. Der Hauptfaktor, der den Ionisierungsgrad des Gases bestimmt, ist die Temperatur.

Definition von Plasma

Bei 30.000 K werden fast alle Gase ionisiert und befinden sich in einem Zustand vollständiger Ionisierung. Das Gas im Zustand der vollständigen Ionisierung wird als "Plasma" bezeichnet.

Dieses Gas besteht vollständig aus geladenen Teilchen, hat eine starke Leitfähigkeit und weist bedeutende elektromagnetische Eigenschaften auf, bleibt aber insgesamt elektrisch neutral. Es gilt als der vierte Aggregatzustand der Materie.

Thermische Einschnürungseffekte (1)

Der Lichtbogen brennt durch die Düsenöffnung zwischen der Wolframelektrode und dem zu schneidenden Metall. Die Lichtbogensäule wird durch den Kaltluftstrom und die wassergekühlte Wand der Düsenöffnung gekühlt. Dieser Kühleffekt bewirkt eine Einschnürung der Plasmalichtbogensäule, wodurch sich die Energiedichte und die Temperatur des Lichtbogens in dem schmalen Bereich in der Mitte der Plasmalichtbogensäule erhöht. Dieses Phänomen wird als thermischer Einschnürungseffekt bezeichnet.

Dieser Effekt bewirkt, dass die Querschnittsfläche der Lichtbogensäule abnimmt und die Stromdichte zunimmt.

Die Energie der gesamten Lichtbogensäule ist in der zentralen Region konzentriert.

Thermischer Verengungseffekt (2).

Dieser Kühleffekt wird als "thermischer Verengungseffekt" bezeichnet. Bei einer verringerten Querschnittsfläche ist für den gleichen Strom eine höhere Versorgungsspannung erforderlich.

An diesem Punkt nimmt die elektrische Feldstärke der Lichtbogensäule zu.

Der Wert der elektrischen Feldstärke spiegelt weitgehend den Grad der Kompression wider, der der Lichtbogen ausgesetzt ist.

Magnetische Konstriktionswirkung

Wenn der Strom des Plasmalichtbogens einen bestimmten Wert erreicht, drückt das durch den Lichtbogenstrom erzeugte Magnetfeld die Querschnittsfläche der Lichtbogensäule weiter zusammen. Dieser Effekt wird als "magnetischer Einschnürungseffekt" bezeichnet.

Frei brennende Lichtbögen weisen ebenfalls magnetische Einschnürungseffekte auf. Der Plasmalichtbogen hat eine höhere Stromdichte und basiert auf thermischer Einschnürung, so dass der magnetische Einschnürungseffekt stärker ist.

Mechanischer Verengungseffekt

Die Öffnung der Düsenöffnung übt eine erzwungene Kompressionswirkung auf die Lichtbogensäule aus. Der komprimierte Gasstrom oder der Wasserstrom um den Lichtbogen übt ebenfalls eine erzwungene Kompressionswirkung auf die Lichtbogensäule aus, die als mechanische Einschnürung bekannt ist.

Diese Komprimierung des Lichtbogens wird als "mechanischer Einschnüreffekt" bezeichnet.

Implementierung des Plasmaschneidens

Der Druck aus den drei Einschnürungseffekten und die thermische Diffusion innerhalb des Plasmalichtbogens halten sich die Waage und bilden einen Hochgeschwindigkeits- und Hochtemperatur-Plasmastrom, der aus der Düsenöffnung gesprüht wird.

Wenn der Plasmastrom auf Metall mit niedriger Temperatur trifft, rekombiniert er in Atome oder Moleküle und setzt Energie frei, so dass sich das Metall an der Schnittnaht schnell erhitzt und schmilzt. Die starke mechanische Kraft des Plasmastroms drückt dann das geschmolzene Metall weg, um zu schneiden.

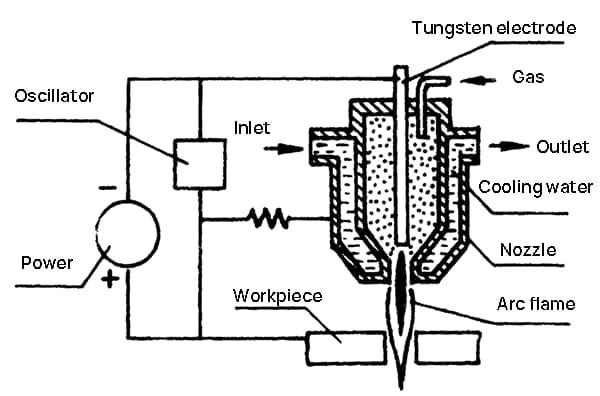

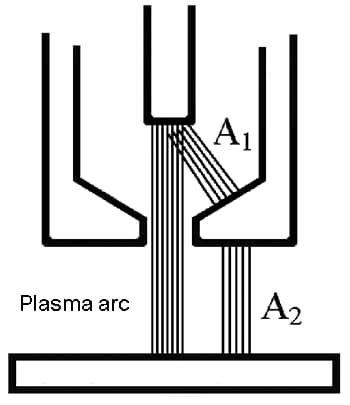

Plasmaerzeugungsgerät für Wasserstrahl

Die Abbildung zeigt eine schematische Darstellung einer Plasmaerzeugungsanlage für das Wasserstrahlschneiden, die sich vom herkömmlichen Plasmaschneiden vor allem durch den Düsenaufbau unterscheidet.

Aufbau der Plasmaerzeugungsanlage für Wasserstrahl

Fügen Sie einen Kreis von Wasserstrahlöffnungen am Ausgang der Bogensäule in der Düse hinzu. Die Wasserstrahlen schießen von allen Seiten in Richtung des Lichtbogens und verstärken den thermischen Schrumpfungseffekt. Die Lichtbogensäule wird durch die Wasserkühlung weiter geschrumpft.

Die Energiedichte des Lichtbogens ist konzentrierter, was die Schnittgeschwindigkeit weiter erhöht.

Arten von Plasmalichtbögen:

Die Vorrichtung zur Erzeugung eines Plasmalichtbogens wird auf der Grundlage einer Wolframelektrode gebildet Argon-Lichtbogenschweißen Praxis. Je nach Anschlussart der Stromversorgung kann der Plasmalichtbogen in drei Arten unterteilt werden: übertragener Lichtbogen, nicht übertragener Lichtbogen und Hybridlichtbogen.

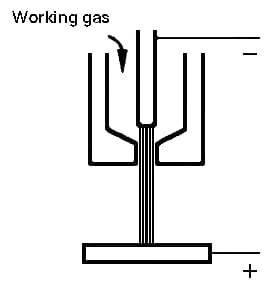

Erzeugung eines übertragenen Plasmalichtbogens:

Die Elektrode ist mit dem Minuspol und das Werkstück mit dem Pluspol verbunden. Der Lichtbogen wird zunächst zwischen der Elektrode und der Düse gebildet, und dann wird eine relativ hohe Spannung zwischen der Elektrode und dem Werkstück angelegt. Dadurch wird der Plasmalichtbogen von der Elektrode auf das Werkstück übertragen.

Anwendungen des übertragenen Plasmalichtbogens:

Der Kathodenpunkt und der Anodenpunkt des übertragenen Plasmalichtbogens fallen auf die Elektrode bzw. das Werkstück. Dies führt zu einer starken Wärmeentwicklung, die sich auf den Kontaktpunkt zwischen dem Lichtbogen und dem Werkstück konzentriert. Diese Art von Plasmalichtbogen kann sowohl zum Schneiden als auch zum Schweißanwendungen.

Da der übertragene Plasmalichtbogen zwischen der Elektrode und dem Werkstück entsteht, muss das Werkstück leitfähig sein.

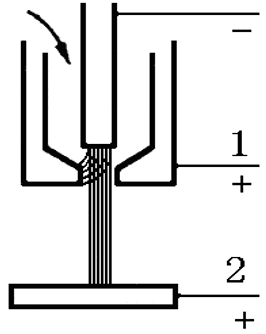

Nicht-übertragener Plasmalichtbogen:

Beim nicht-übertragenen Plasmalichtbogen ist nur die Düse mit dem Pluspol verbunden. Der Plasmalichtbogen wird zwischen der Elektrode und der Düse erzeugt, und die Hochtemperaturflamme strömt durch die Düse. Der Anodenpunkt befindet sich auf der Düse, wodurch mehr Wärme verloren geht und die Temperatur des Plasmalichtbogens sinkt.

Der nicht-übertragene Plasmalichtbogen eignet sich zum Schneiden und Schweißen von dünnem Metall und nicht-metallisch Materialien.

Hybrid-Plasma-Lichtbogen:

Es sind gleichzeitig sowohl Transfer- als auch Nicht-Transfer-Plasmalichtbögen vorhanden. Diese Art von Plasmalichtbogen wird vor allem beim Mikrolichtbogenschweißen und beim Sprühen von Pulvermaterial eingesetzt.

(1) Die thermischen Eigenschaften des Plasmalichtbogens.

Thermische Merkmale sind wichtige Eigenschaften einer Wärmequelle. Die Temperatur, die thermische Leistung und der thermische Wirkungsgrad eines Plasmalichtbogens sind:

① Die Temperatur des Plasmalichtbogens

Die Temperatur des Plasmalichtbogens bezieht sich hauptsächlich auf die Temperatur der Lichtbogensäule. Die Temperatur der Lichtbogensäule hängt im Allgemeinen von der Lichtbogenleistung, dem Gas, den Elektrodenmaterialien und anderen Arbeitsbedingungen ab.

Die Auswirkung des Ionisierungspotenzials von Gasen auf die Temperatur.

Die Zusammensetzung der Gase im Weltraum hat einen erheblichen Einfluss auf die Temperatur der Lichtbogensäule. Ein höheres Ionisierungspotenzial des Gases führt in der Regel zu einer höheren Lichtbogensäulentemperatur.

Außerdem kann das Ionisierungspotenzial des Dampfes von Elektrodenmaterialien die Lichtbogensäulentemperatur erheblich beeinflussen, wenn es niedriger ist.

Bei der Verwendung eines Lichtbogens mit geschmolzenen Metallelektroden hat der entstehende Metalldampf ein niedriges Ionisierungspotenzial, und die Temperatur liegt zwischen 5000K und 6000K. Nach der Plasmaerzeugung werden in der Regel Wolframelektroden verwendet, die nicht verdampfen.

Die Temperatur des Plasmalichtbogens

Die Temperatur der Plasmalichtbogensäule kann zwischen 15000K-50000K liegen, und es besteht ein extrem hoher Temperaturgradient von der Mitte zum Rand. Im Vergleich zu den beiden anderen Arten von Plasmalichtbögen hat der Transferplasmalichtbogen eine höhere Temperatur.

Unter den Bedingungen I=300A, U=250V, d=2,8mm Düsenöffnung und einem Gasdurchsatz von Q=50l/min erreicht die maximale Temperatur in Düsennähe bei Verwendung von Stickstoff als Arbeitsgas Tmax=30000℃. Bei I=1500A und d=2,5mm, Tmax=52000℃, und die Energiekonzentration erreicht 1,1×109 W/cm2.

② Die Wärmeleistung des Plasmalichtbogens

Eine Wärmequelle mit hoher Temperatur ist nicht unbedingt mit einer größeren Heizleistung gleichzusetzen. Die Heizleistung einer Wärmequelle hängt von ihrer Wärmeleistung ab - der Menge an Wärmeenergie, die sie pro Zeiteinheit übertragen kann.

Die thermische Leistung eines Lichtbogens ist die Menge an elektrischer Energie, die innerhalb einer bestimmten Zeit in Wärmeenergie umgewandelt wird, auch bekannt als Leistungsaufnahme. Dies ist die vom Lichtbogen pro Zeiteinheit erzeugte Wärmemenge.

Berechnung der thermischen Leistung eines Plasmalichtbogens.

Aufgrund seiner hohen Betriebsspannung (V) und Stromstärke (I) erzeugt ein Plasmalichtbogen eine beträchtliche thermische Leistung. Daher kann die thermische Leistung eines Plasmalichtbogens durch Einstellung verschiedener Parameter fein abgestimmt werden.

Einflussreiche Parameter auf die thermische Leistung

Der Arbeitsstrom eines Plasmalichtbogens hängt von verschiedenen Faktoren ab, z. B. von der Geometrie und der Größe der Düse, der Zusammensetzung und der Durchflussmenge des Arbeitsgases sowie dem Elektrodenmaterial.

Diese Parameter spielen eine entscheidende Rolle bei der Bestimmung des Betriebsstroms eines Plasmalichtbogens. Darüber hinaus kann der Einfluss der Gaszusammensetzung bei der Auswahl des Arbeitsgases eine Rolle spielen.

Wenn ein Plasmalichtbogen als Wärmequelle genutzt wird, erzeugt er eine beträchtliche Wärmemenge. Das Gas spielt eine entscheidende Rolle bei der Übertragung eines großen Teils dieser Wärme auf das Werkstück.

Das Arbeitsgas eines Plasmalichtbogens

Während der Erhitzungs-, Zersetzungs- und Ionisierungsprozesse, die innerhalb der Bogensäule stattfinden, absorbiert das Gas Wärme und erreicht extrem hohe Temperaturen.

Die vom Gas absorbierte Wärmemenge nimmt zu, wenn es sich thermisch zersetzt und ionisiert oder eine Temperaturerhöhung erfährt, was letztlich seine Fähigkeit zur Wärmeübertragung erhöht.

Unter dem Gesichtspunkt der thermischen Zersetzung können nur Gase in molekularem Zustand diesem Prozess unterzogen werden. Zu den Arbeitsgasen für Plasmalichtbögen gehören H2, N2, Luft, Wasserdampf, Argon und andere.

Mit der Temperatur des Gases, das bei der Verbrennung im Plasmalichtbogen verwendet wird, steigt auch die Enthalpie des Gases.

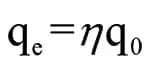

Der thermische Wirkungsgrad eines Plasmalichtbogens

Die elektrische Energie wird in der Plasmakanone in Wärmeenergie umgewandelt, aber nicht alles davon wird zum Erhitzen des Werkstücks verwendet. Ein Teil wird durch Kühlwasser und Strahlung abgeführt. Beim übertragenen Lichtbogen gibt es weniger Wärmeverluste, und das Werkstück kann 60% der Wärmeenergie aufnehmen.

Die tatsächlich vom Werkstück aufgenommene Wärmeenergie ist die effektive Wärmeleistung des Plasmalichtbogens.

(2) Geschwindigkeit der Plasmabogenflamme

Die Geschwindigkeit der Plasmalichtbogenflamme ist extrem hoch und erreicht Überschallgeschwindigkeiten von bis zu 300-1000m/s und hat eine starke Blaskraft. Das Werkstückgas wird durch die Erwärmung im Düsenkanal schnell expandiert, was aufgrund der thermischen Beschleunigung zu einer hohen Strahlgeschwindigkeit führt.

Bei Schneidprozessen werden Plasmalichtbögen mit schnellen Flammengeschwindigkeiten und hohen Stoßkräften als starre Lichtbögen bezeichnet. Mit Düsen mit kleinen Öffnungen und Arbeitsgasen mit großem Durchsatz lassen sich leicht starre Lichtbögen erzeugen.

(3) Die elektrischen Eigenschaften des Plasmalichtbogens

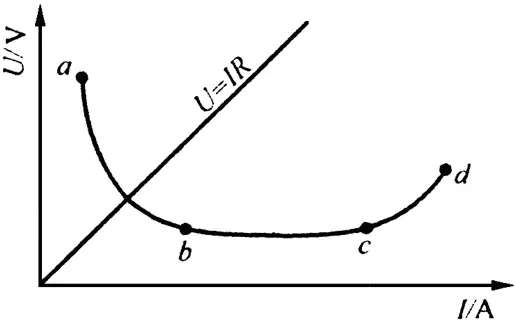

Die statische Volt-Ampere-Kennlinie des Plasmalichtbogens, auch als statische Kennlinie bezeichnet.

Die statischen Eigenschaften des Plasmalichtbogens

Die Düse begrenzt die Vergrößerung der Querschnittsfläche der Plasmalichtbogensäule. Der Unterschied zwischen den statischen Eigenschaften des Plasmalichtbogens und denen eines gewöhnlichen elektrischen Lichtbogens zeigt sich in zwei Aspekten: eine höhere Spannung und die Tendenz, eine flache oder ansteigende Charakteristik zu zeigen.

Die statischen Eigenschaften des Plasmalichtbogens hängen von der Art und der Durchflussrate des Arbeitsgases, der Düsengröße, dem Elektrodenabstand und anderen Faktoren ab.

(4) Die Verbrennungsstabilität des Plasmalichtbogens.

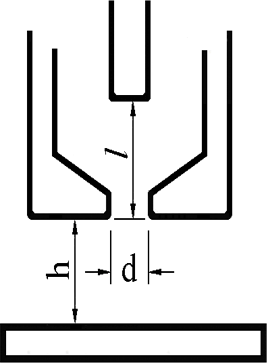

Bei der Verwendung eines Plasmas mit übertragenem Lichtbogen kann ein Phänomen auftreten, das als Doppelbogenbildung bezeichnet wird und die Stabilität der Verbrennung im Plasmalichtbogen stören kann.

Die doppelte Lichtbogenbildung kann den normalen Ablauf des Schneidprozesses stören und zu Düsenschäden führen.

Phänomen des doppelten Lichtbogens

Unter bestimmten Stromstärken und äußeren Bedingungen tendiert die Lichtbogenspannung immer dazu, einen Mindestwert zu erreichen. Dies ist eine wichtige Regel der Lichtbogenphysik, die als Prinzip der Mindestspannung bekannt ist.

Wenn der doppelte Lichtbogen auftritt, ist die Spannung von A1+A2 niedriger als die des Plasmalichtbogens, daher steht der Spannungsabfall im Düsenkanal in direktem Zusammenhang mit dem Phänomen des doppelten Lichtbogens.

Doppelter Lichtbogen und die Spannung des Plasmalichtbogens

Um den Kompressionsgrad des Lichtbogens zu erhöhen, ist es wünschenswert, die Düsenöffnung zu verkleinern und den Plasmalichtbogen zu verlängern, wodurch die Spannung und die magnetische Kontraktionswirkung erhöht werden.

Die Spannung ist direkt proportional zur Lichtbogenlänge, so dass ein übermäßiger Anstieg der Lichtbogenlänge begrenzt werden sollte, um das Phänomen der doppelten Lichtbogenbildung zu verhindern. Es gibt auch andere Faktoren, die das Phänomen der doppelten Lichtbogenbildung beeinflussen können.

Die Beziehung zwischen dem Ausgangsstrom und der Spannung an den Klemmen des Netzteils wird als die externen Kenndaten des Netzteils bezeichnet.

Der Plasmalichtbogen erfordert, dass die Stromversorgung eine steil abfallende externe Charakteristik aufweist.

Die Leerlaufspannung (U0) des Netzteils.

Um die Zündung und stabile Verbrennung des Plasmalichtbogens zu ermöglichen, ist der U0-Bedarf für die Stromversorgung relativ hoch.

Für das Schweißen, thermische Spritzen und andere Verfahren ist eine U0 > 80 V ausreichend, während zum Schneiden und Spritzen eine U0 > 180 V erforderlich ist. Die Höhe der Leerlaufspannung hängt hauptsächlich von der Dicke des zu schneidenden Materials ab, wobei dickere Materialien eine höhere U0 erfordern.

Die Stromversorgung für das Plasmaschneiden

Die für das Plasmaschneiden üblicherweise verwendete Stromversorgung ist meist eine Gleichstromversorgung. Stromversorgung für Lichtbogenschweißen mit steil abfallenden äußeren Merkmalen, und es sind spezielle Modelle erhältlich. Manchmal werden Wechselstromversorgungen für bestimmte Prozesse oder Materialien verwendet, was in den folgenden Bereichen üblich ist Plasmaschweißen.

In einigen Fällen werden Allzweck Lichtbogenschweißen Maschinen können stattdessen verwendet werden, indem mehrere Schweißmaschinen mit der gleichen Stromart und den gleichen äußeren Merkmalen in Reihe geschaltet werden.

Die Leerlaufspannung von im Inland hergestellten Plasmaschneidmaschinen beträgt in der Regel 120V-300V, mit einem Arbeitsstrom von 320A-500A und einer Arbeitsspannung von 60V-150V.

Die Elektrodenmaterialien für die hintere Elektrode sind die gleichen wie die für WIG-SchweißenDazu gehören Wolframelektroden, thorierte Wolframelektroden und keramische Wolframelektroden.

Reines Wolfram mit einem Schmelzpunkt von 3400℃ und einem Siedepunkt von 5000℃ kann im Allgemeinen die Anforderungen erfüllen, sollte aber gut gekühlt werden, um ein Ausbrennen zu verhindern. Durch Hinzufügen von 1-2% Thoriumoxid zu reinem Wolfram werden thorierte Wolframelektroden hergestellt, die eine stärkere Elektronenemissionsfähigkeit haben als reine Wolframelektroden.

Unter den gleichen Bedingungen des Elektrodendurchmessers können thorierte Wolframelektroden bei höheren Strömen mit langsameren Abbrandraten verwendet werden.

Keramische Wolframelektroden und zirkonisierte Elektroden.

Thorierte Wolframelektroden sind radioaktiv und können gesundheitsschädlich sein. Cerhaltige Wolframelektroden werden durch Zugabe von 2% Cer zu reinem Wolfram hergestellt, wodurch die radioaktive Kontamination verringert und gleichzeitig die Elektronenemissionsfähigkeit und die Prozessleistung weiter verbessert werden können.

Dies ist eine idealere Wahl für das Material der hinteren Elektrode, da es die Abbrandrate der Elektrode reduziert. Zirkoniumdioxid-Elektroden können Luft als Arbeitsgas verwenden und haben eine Lebensdauer, die der von thorierten Wolframelektroden nahe kommt, wenn sie in einem N2+H2-Gemisch arbeiten.

Die üblicherweise verwendeten Arbeitsgase für das Plasmaschneiden sind Stickstoff (N2), Argon (Ar), Wasserstoff (H2) oder deren Gemische. N2 hat eine relativ hohe Enthalpie, stabile chemische Eigenschaften, eine geringe Gefährdung und niedrige Kosten, weshalb es ein weit verbreitetes Arbeitsgas ist.

Stickstoff kann sich in Stahl auflösen und Eisennitrid bilden, das die Festigkeit erhöht, aber die Duktilität verringert. Die Reinheit des Stickstoffs sollte nicht niedriger als 99,5% sein. Wenn zu viel O2 oder Wasser im Gas enthalten ist, kann dies zu einem starken Durchbrennen der Wolframelektrode führen.

Arbeitsgas - Argon

Argon hat eine geringere Enthalpie und folglich ist auch die Plasmalichtbogenspannung niedrig. Als einatomiges Gas zersetzt sich Argon bei hohen Temperaturen nicht und hat auch keinen Wärmeabsorptionseffekt.

Sowohl die spezifische Wärmekapazität als auch die Wärmeleitfähigkeit sind gering, so dass der Energieverlust beim Zünden des Lichtbogens in Argongas minimal ist.

Aufgrund des hohen Ionisierungspotenzials von Argon ist jedoch sowohl für die Lichtbogenbildung als auch für die Verbrennung eine höhere Energie erforderlich. Um das Problem der schwierigen Verbrennung zu lösen, sollten besondere Maßnahmen zur Lichtbogenbildung getroffen werden.

Argon ist ein inertes Gas, das weder mit verschiedenen Metallen reagiert noch sich in ihnen auflöst. Für das Schneiden chemisch aktiver Metalle ist hochreines Argongas ein gutes Schutzmedium.

Argon ist schwerer als Luft und kommt in der Atmosphäre in einer natürlichen Konzentration von etwa 1% vor, aber seine Gewinnung kann kostspielig sein. Im Allgemeinen ist Argon ein Nebenprodukt der Sauerstoffproduktion, und das im Inland produzierte Argon in Industriequalität hat bereits eine Reinheit von 99,99% erreicht.

Wasserstoff (H2) ist das Gas mit der höchsten Enthalpie und Wärmeleitfähigkeit und hat die größte Fähigkeit, Wärmeenergie zu übertragen.

Durch die Beimischung von Wasserstoff in das Arbeitsgas kann die Wärmeleistung des Plasmalichtbogens erheblich gesteigert werden, so dass er häufig zum Spritzen schwer schmelzbarer Materialien oder zum Schneiden dicker Werkstücke verwendet wird.

Für die meisten metallischen Werkstoffe ist Wasserstoff ein reduzierendes Gas, das die Oxidation des Materials wirksam verhindern kann.

Arbeitsgas - Wasserstoff, Luft

Wasserstoff ist ein brennbares Gas, das sich in Verbindung mit Luft leicht entzünden und explodieren kann.

Wasserstoff kann sich bei hohen Temperaturen in vielen Schmelzmetallen lösen, was manchmal die Prozessleistung beeinträchtigen kann, und der Wasserstoff, der in den Stahl eindringt, kann leicht zu Wasserstoffversprödung.

Luft hat als Arbeitsgas eine hohe Fähigkeit zur Übertragung von Wärmeenergie und ist durch Komprimierung relativ kostengünstig und bequem zu nutzen.

Arbeitsgas - Gemischte Gase

Neben der Verwendung von Luft für Zirkoniumelektroden können auch Wolframelektroden Luft als Arbeitsgas verwenden.

Bei der Verwendung von Luft mit einer Wolframelektrode sollte eine zweischichtige Luftstrom-Plasmapistole verwendet werden, wobei in der inneren Schicht Gase wie Argon oder Stickstoff verwendet werden sollten, um die Wolframelektrode vor Oxidation durch Luft zu schützen.

Die am häufigsten verwendeten Mischgase sind Stickstoff-Wasserstoff und Argon-Wasserstoff, die die Vorteile beider Gase vereinen.

Überlegungen für Mischgase

Mischungsverhältnis:

Das Verhältnis der verwendeten Mischgase kann die Schnittgeschwindigkeit, die Schnittqualität und die Lebensdauer der Düsen erheblich beeinflussen.

Für ein Wasserstoff-Argon-Gemisch wird ein Verhältnis von (20-40)% H2 zu (80-60)% Ar empfohlen, während für ein Wasserstoff-Stickstoff-Gemisch ein Verhältnis von (10-25)% H2 zu (90-75)% N2 empfohlen wird.

Lichtbogen Startproblem:

Das Zünden von Lichtbögen in Gemischen, die eine große Menge an zweiatomigem Gas enthalten, kann schwierig sein. In der Regel ist es jedoch möglich, einen Lichtbogen in reinem Argon oder reinem Stickstoff zu zünden.

Zu den Parametern des Plasmaschneidverfahrens gehören:

(1) Leerlaufspannung (U0)

Um einen stabilen Plasmalichtbogen zu zünden und aufrechtzuerhalten, wird eine Mindest-Leerlaufspannung von 150 V empfohlen. Beim Schneiden dickerer Materialien (über 200 mm) ist eine höhere Leerlaufspannung von über 200 V erforderlich.

Beim Schneiden sehr dicker Materialien kann die Leerlaufspannung bis zu 300-400 V betragen. Eine hohe Leerlaufspannung kann das Risiko eines elektrischen Schlags erhöhen. Daher ist es wichtig, bei der Arbeit mit Plasmaschneidanlagen geeignete Sicherheitsmaßnahmen zu treffen.

(2) Schneidstrom (I) und Betriebsspannung (U)

Schneidstrom und Betriebsspannung bestimmen die Leistung des Plasmalichtbogens. Eine Erhöhung des Schneidstroms und der Betriebsspannung kann die thermische Leistung des Plasmalichtbogens erhöhen, was höhere Schneidgeschwindigkeiten und eine höhere Effizienz beim Schneiden dickerer Materialien ermöglicht.

Wenn der Schneidestrom erhöht wird, kann sich auch die Schneidgeschwindigkeit deutlich erhöhen. Die Auswirkung einer Erhöhung des Schneidstroms auf die Schnittgeschwindigkeit wird jedoch mit zunehmender Dicke des zu schneidenden Materials weniger bedeutend.

Effektive Wege zur Leistungssteigerung:

Eine Erhöhung des Stroms führt dazu, dass die Lichtbogensäule dicker wird, was zu einer breiteren Schnittfuge und einem leichteren Ausbrennen der Wolframelektrodendüse führt. Die Erhöhung der Spannung ist ein wirksames Mittel zur Steigerung der Leistung des Plasmalichtbogens, insbesondere beim Schneiden dicker Materialien. Die Arbeitsspannung U hängt von der Gaszusammensetzung und der Durchflussmenge ab. Die U für N2 ist größer als die für Ar. H2 erfordert aufgrund seiner starken Wärmeableitungsfähigkeit eine höhere U.

Arbeitsspannung des Plasmalichtbogens

Wenn U > 0,65U0 ist, tritt im Plasmalichtbogen ein instabiles Phänomen auf, das als Doppelbogenbildung bekannt ist. Wenn man die Arbeitsspannung des Plasmalichtbogens erhöht, muss man auch die Leerlaufspannung der Stromversorgung erhöhen. U hängt auch mit der geometrischen Form der Düse zusammen, insbesondere mit der Düsenöffnung d.

Gasdurchsatz Q

Bei sonst gleichen Bedingungen verstärkt eine Erhöhung von Q den thermischen Schrumpfungseffekt der Lichtbogensäule, was zu einer höheren Energiekonzentration führt. Mit steigendem Q nimmt U zu, was zu einem Anstieg der Plasmalichtbogenleistung, der Lichtbogensäulentemperatur und der Geschwindigkeit v führt.

Gleichzeitig erhöht sich die Geschwindigkeit des Lichtbogenstrahls, die Schneidkraft wird erhöht und die Qualität des Schnitts wird verbessert.

Ist Q jedoch zu groß, wird ein Teil der Energie durch kalte Luft abgeführt, wodurch die zum Schmelzen des Metalls verfügbare Wärmemenge sinkt, was die Stabilität der Lichtbogenverbrennung und das normale Schneiden beeinträchtigen kann.

(4) Schnittgeschwindigkeit v

Eine geeignete Schnittgeschwindigkeit v kann die Oberflächenqualität des Schnitts verbessern.

Wenn die Leistung konstant ist, führt eine Erhöhung von v zu einer Verringerung der erwärmten Fläche des Werkstücks und der Größe der Wärmeeinflusszone.

Wenn v zu hoch ist, schmilzt das zu schneidende Material möglicherweise nicht. Wenn v zu langsam ist, sinkt die Produktivität, die Oberfläche des Schnitts wird rau, die Grate nehmen an der Unterseite zu und das Werkstück verformt sich stärker.

Solange die Qualität des Schnitts gewährleistet ist, sollte die Schnittgeschwindigkeit v so weit wie möglich erhöht werden.

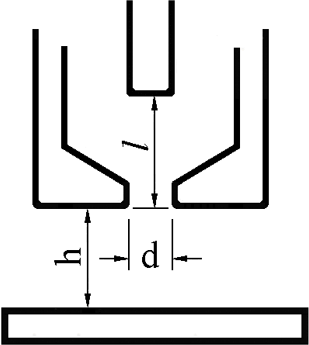

(5) Abstand zwischen Düse und Werkstück h

Um die vom Plasmalichtbogen erzeugte Wärme voll auszunutzen und die Bedienung zu erleichtern, sollte der Abstand h zwischen der Düse und der Werkstückoberfläche innerhalb von 10 mm gehalten werden. In der Regel wird dieser Abstand auf 4-7 mm eingestellt.

Der Einfluss von h auf den Plasmalichtbogen

Eine Vergrößerung von h ist gleichbedeutend mit einer Vergrößerung der Bogenlänge, was zu einer Erhöhung von U führt.

Mit zunehmender Lichtbogenlänge nimmt jedoch der Wirkungsgrad ab und die Wärmestrahlungsenergie zu, was zu einer Abnahme von v führen kann. Ist h zu hoch, nehmen Blaskraft und Schneidfähigkeit ab, was zu einer Zunahme der Grate am Boden und der Möglichkeit von Doppellichtbögen führt. Wenn h zu klein ist, besteht ein erhöhtes Risiko eines Kurzschlusses.

(6) Düsenparameter - l, d

l bezieht sich auf den Abstand zwischen dem Ende der Wolframelektrode und dem Düsenende, der damit zusammenhängt, ob der Lichtbogen richtig komprimiert werden kann.

Wenn l zu groß ist, wird die Stabilität des Lichtbogens zerstört. Ist l zu klein, kann es zu einem Kurzschluss zwischen der Wolframelektrode und der Düse kommen, der zum Durchbrennen der Düse führen kann.

Der Düsendurchmesser d wirkt sich auf den Durchmesser der Lichtbogensäule und die Temperatur aus. Eine Vergrößerung von d führt zu einer Verringerung der Kompression, der Energiedichte, der Schneidkraft und der Schneidgeschwindigkeit v. Dies kann auch zu einer Verringerung der Schneidfähigkeit führen.

Im Allgemeinen ist ein kleineres d mit einem größeren U verbunden, während ein größeres d mit einem kleineren U verbunden ist.

5. Zerspanungseigenschaften von dicken Werkstücken.

Mit zunehmender Dicke t nimmt auch die Menge des geschmolzenen Materials zu, was eine Erhöhung der Leistung erfordert.

Zur Verringerung des Durchbrennens wird empfohlen, U zu erhöhen und die Leistung konstant zu halten. Mit steigendem t erhöht sich auch der Bereich der Anodenpunktsprünge, und daher muss U größer als 220 V sein, um die Stabilität des Lichtbogens zu gewährleisten. Es ist ausreichend Wärme erforderlich, um den Boden zu durchschneiden, was zu einem dünnen und langgestreckten Lichtbogen mit einem geringen axialen Temperaturgradienten führt.

Empfohlen wird ein Arbeitsgas mit hoher Enthalpie und Wärmeleitfähigkeit, z. B. N2+H2.

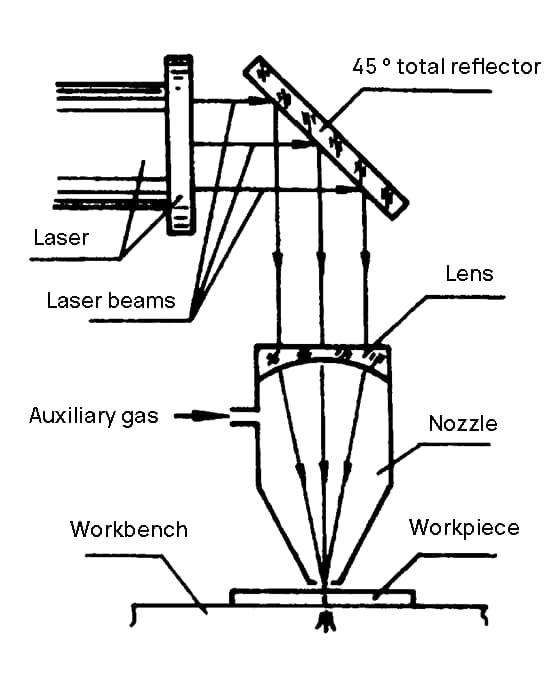

Der vom Laserschneider ausgesandte horizontale Laserstrahl.

Nachdem der Laserstrahl von einem 45-Grad-Spiegel reflektiert wurde, wird er vertikal nach unten umgeleitet.

Der Laserstrahl wird dann durch eine Linse fokussiert, wodurch ein extrem kleiner Punkt im Brennpunkt entsteht.

Laserschneiden

Die Leistungsdichte des Spots erreicht 106-109 W/cm2. Wenn das Werkstück vom Laserpunkt bestrahlt wird, erzeugt dieser eine lokal hohe Temperatur (über 10.000 °C), die das Werkstück sofort zum Schmelzen oder Verdampfen bringt. Da die Schneiddüse bewegt, wird ein Schnitt auf dem Werkstück erzeugt.

Gleichzeitig wird ein Hilfsgas mit einem bestimmten Druck verwendet, um die geschmolzene Schlacke am Schnitt wegzublasen und so das Werkstück zu durchtrennen.

Laserleistung

Der Laserstrahl ist ein idealer Parallelstrahl (mit einem Divergenzwinkel θ < 0,001 Radiant). Nach der Fokussierung kann der Fleckdurchmesser wie folgt dargestellt werden: do = fθ (wobei θ ≠ 0), wobei f die Brennweite des Objektivs ist. Wenn die Laserleistung W ist, dann ist die Leistungsdichte des Flecks:

Merkmale von Laserschneiden

Im Vergleich zum Brennschneiden und Plasmaschneiden hat das Laserschneiden folgende Vorteile:

Anwendungen für das Laserschneiden

Das Laserschneiden hat herausragende Vorteile beim Schneiden von dünnen Blechen, verbessert die Schneideffizienz und verringert die thermische Verformung.

Er kann verschiedene hochschmelzende Materialien, hitzebeständige Legierungen und superharte Materialien sowie Halbleiter, nichtmetallische Materialien und Verbundwerkstoffe schneiden.

Beim Schneiden von dicken Metallen wird zur Unterstützung des Schneidens komprimiertes Gas eingeblasen, wodurch die Breite der Schnittfuge und die Wärmeeinflusszone verringert werden.

Die Anwendung der Laserschneidetechnik reicht bis in die 1970er Jahre zurück. Gegenwärtig ist die US-Marine führend bei der Nutzung der Lasertechnologie in der Schiffbauforschung. In den letzten Jahren,

Japan hat CNC-Laserschneidmaschinen mit einer Leistung von weniger als 5 kW hergestellt und verkauft, die kohlenstoffarmen Stahl bis zu einer Dicke von 32 mm mit hoher Qualität schneiden können. Beim Schneiden eines 12 mm dicken Blechs beträgt die Schneidgeschwindigkeit etwa 2,5 m/Min., was mit den bestehenden Plasmaschneidanlagen vergleichbar ist.

Das Laserschneiden hat in Werften viele Anwendungsmöglichkeiten, unter anderem:

Die Mitsui Zosen Corporation Tamano Shipyard baut in erster Linie Kriegsschiffe, aber auch 40.000-Tonnen-Massengutfrachter. Die meisten Blechdicken für Schiffskomponenten liegen bei 10 mm, und ein erheblicher Anteil der dünnen Stahlplatte Bearbeitung erforderlich ist. Die Schiffskonstruktionen erfordern aufgrund der relativ dünnen Struktur der verwendeten Stahlbleche eine geringe Wärmeverformung und eine hohe Schnittgenauigkeit. Der Einsatz von Laserschneidmaschinen bei der Herstellung von Stahlblechen für Schiffskörper hat zu bedeutenden Ergebnissen geführt.

Die Laserschneidmaschine der Yunao-Werft

Japanische Herstellung CO2-Laserschneidmaschine für Flugzeuge, mit einer Spurweite von 7,5 m, hat eine maximale Leistung von 3,5 kW (Nennleistung von 3 kW). Sie hat eine effektive Schnittbreite von 5,4 m, eine effektive Schnittlänge von 29,1 m und kann bis zu einer maximalen Dicke von 19 mm schneiden. Die Schnittgeschwindigkeit für Platten mit einer Dicke von 8-10 mm liegt zwischen 900-1000 mm/min. Die Einschnittbreite beträgt weniger als 0,5 mm und die Schnittverformung ist minimal. Es gibt keinen Einbruch der Oberkante und keine Schlacke an der Unterkante, und die Schnittpräzision ist viel höher als beim Plasmaschneiden.